Изобретение относится к электронно-лучевой сварке и может быть использовано в различных областях машиностроения при сварке больших толщин.

Цель изобретения повышение точности наведения электронного луча при сварке соединений толщиной не менее 30 мм.

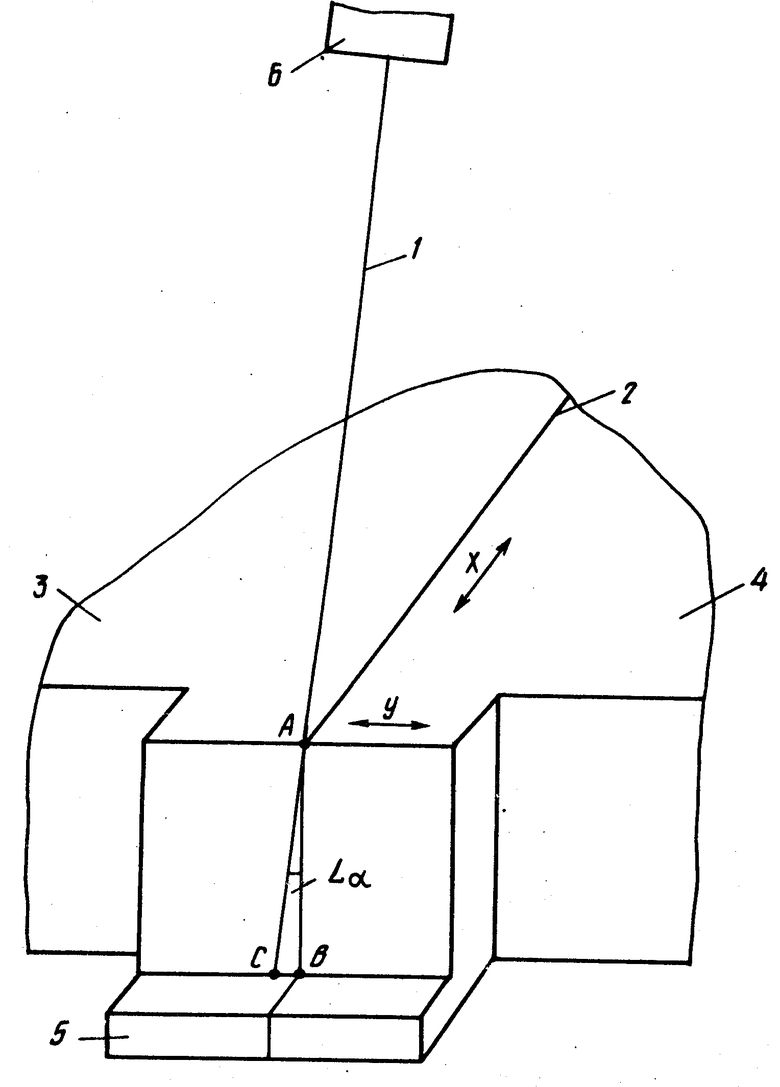

На чертеже показана схема наведения электронного луча на стык свариваемых деталей.

Способ состоит в наведении электронного луча 1 на стык 2 в точке А, расположенной на поверхности свариваемых деталей 3 и 4 в непосредственной близости к реперной ступеньке 5, и смещении деталей 3 и 4 или электронно-лучевой пушки 6 по оси Х в сторону реперной ступеньки 5. В случае совпадения оси электронного луча с плоскостью стыка свариваемых деталей, электронный луч на реперной ступеньке также оказывается в стыке свариваемых деталей, т. е. в точке В, что является частным идеальным случаем (в практике этого как правило, не бывает). При смещении на реперную ступеньку 5 наблюдается отклонение электронного луча 1 от стыка свариваемых деталей. В этом случае луч попадает в точку С, отстоящую от точки В на произвольном расстоянии, зависящем от угла отклонения оси электронного луча 1 от плоскости стыка свариваемых деталей и от размера отрезка АВ. Перемещая свариваемое изделие или электронно-лучевую пушку по оси Y, перпендикулярной стыку свариваемых деталей, можно совместить электронный луч со стыком реперной ступеньки (точки B). Зная заранее расстояние АВ и определив расстояние CB из полученного прямоугольного треугольника АВС, определяют величину α-угла отклонения оси электронного луча 1 от плоскости стыка свариваемых деталей свариваемых деталей по формуле

Скорректировав положение электронно-лучевой пушки или свариваемых деталей на полученную в результате вычислений величину угла α и убедившись, что при перемещении электронного луча по оси Х из точки А в точку В отклонений от стыка не имеется, можно производить сварку деталей, гарантируя строгую параллельность оси электронного луча плоскости свариваемого стыка.

Пример. Сваривают различные детали из титановых сплавов толщиной от 20 до 120 мм. Для наведения луча в стык деталей используют систему "Прицел-2". Перемещение сварочной пушки и деталей осуществляют станочным комплексом с числовым программным управлением Н55-2Л, обеспечивающим точность настройки на стык и измерения отрезка ВС порядка 0,01 мм. Коррекция угла a также выполняется с точностью 0,001 градуса. Общая погрешность наведения ≅3'.

Реперную ступеньку выполняют как из металла основной детали, так и с использованием специально приваренных пластин. Способ позволяет сваривать за одну загрузку в вакуумную камеру любое количество деталей, не налагая жестких требований на их взаимную ориентацию и предварительную установку.

Как показывают экспериментальные исследования, использование для наведения электронного луча на стык деталей реперной ступеньки высотой более 0,08 толщины свариваемых деталей не обеспечивает требуемой точности (3'), при которой гарантируется отсутствие дефекта типа непровар в корне шва, особенно при сварке деталей больших толщин. Это обусловлено тем, что настроечная плоскость реперной ступеньки удаляется от нижней плоскости стыка. При толщине ступеньки <0,03 толщины свариваемого стыка требуемая точность совмещения оси электронного луча с плоскостью стыка не достигается из-за коробления (деформаций) реперной ступеньки от механической обработки и нагрева при наведении электронного луча.

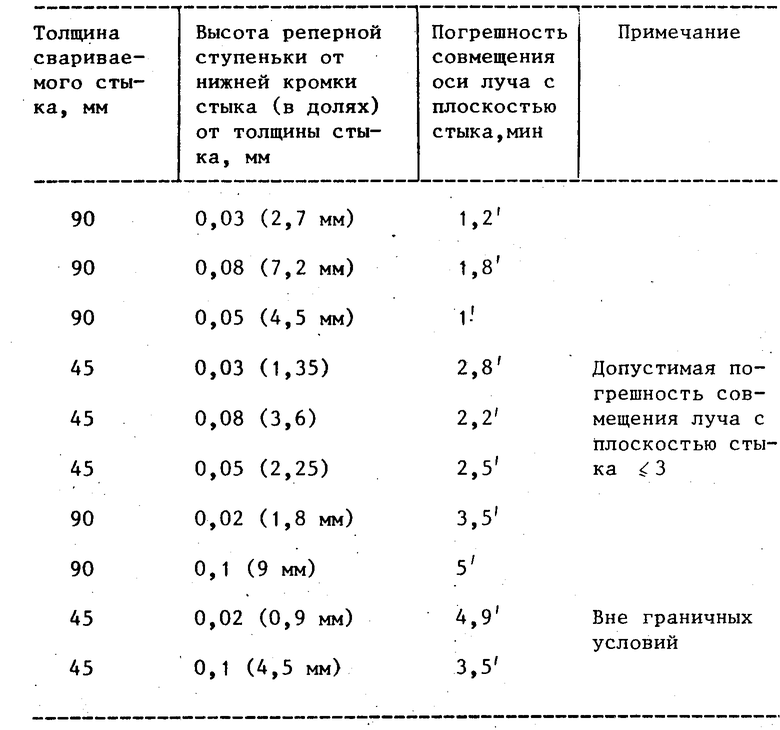

В таблице приведены сравнительные данные по погрешности в точности наведения электронного луча по предлагаемому способу, полученные при сварке соединений из сплава ВТ6 толщиной 90 мм и 45 мм.

Для толщины ≅30 мм высота реперной ступеньки составляет ≅ 0,9 мм, что может вызвать коробление плоскости реперной ступеньки при механической обработке и нагреве при настройке электронного луча. В результате этого не обеспечивается получение требуемой точности совмещения оси луча с плоскостью стыка и, как следствие, не гарантируется качественная геометрия полученного сварного соединения.

Таким образом, предлагаемый способ обеспечивает повышение точности наведения оси электронного луча на плоскость стыка и производительности процесса сварки за счет упрощения и сокращения числа вспомогательных операций при наведении электронного луча.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАВЕДЕНИЯ ЛУЧА ЭЛЕКТРОННО-ЛУЧЕВОЙ ПУШКИ НА СОСТЫКОВАННЫЕ ПОВЕРХНОСТИ СВАРИВАЕМЫХ ЗАГОТОВОК | 2008 |

|

RU2393069C1 |

| СПОСОБ СОВМЕЩЕНИЯ ОСИ ЭЛЕКТРОННОГО ЛУЧА С ПЛОСКОСТЬЮ СТЫКА СВАРИВАЕМЫХ ДЕТАЛЕЙ | 1988 |

|

SU1582480A1 |

| СПОСОБ СОВМЕЩЕНИЯ ЭЛЕКТРОННОГО ЛУЧА С ПЛОСКОСТЬЮ СТЫКА | 1988 |

|

SU1624832A1 |

| Способ совмещения электронного луча с плоскостью стыка | 1990 |

|

SU1761410A1 |

| Способ слежения за стыком при электронно-лучевой сварке | 1982 |

|

SU1053399A1 |

| Способ наведения электронного луча на стык свариваемых деталей | 1985 |

|

SU1303326A1 |

| Способ соединения лучевой сваркой стрингеров с обшивкой при изготовлении стрингерных панелей | 2015 |

|

RU2614358C2 |

| СПОСОБ СОВМЕЩЕНИЯ ЭЛЕКТРОННОГО ЛУЧА СО СТЫКОМ КРУГОВОГО СОЕДИНЕНИЯ (ВАРИАНТЫ) | 2013 |

|

RU2552824C2 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КОЛЬЦЕВЫХ ИЛИ КРУГОВЫХ СОЕДИНЕНИЙ ИЗ МЕДНЫХ СПЛАВОВ | 2020 |

|

RU2751203C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ ПЛИТЫ С ОРЕБРЁННОЙ ПОВЕРХНОСТЬЮ | 2016 |

|

RU2627553C1 |

Изобретение относится к электронно-лучевой сварке и может быть использовано при сварке больших толщин. Целью изобретения является повышение точности наведения электронного луча при сварке соединений толщиной не менее 30 мм. Способ состоит в наведении электронного луча 1 на стык 2 в точке А, расположенной на поверхности свариваемых деталей 3 и 4 в непосредственной близости к реперной ступеньке 5, и смещении деталей 3 и 4 по оси X в сторону реперной ступеньки 5. В случае отклонения электронного луча от стыка реперной ступеньки выполняют соответствующую корректировку электронно-лучевой пушки на угол и добиваются совмещения луча с точкой А и стыком реперной ступеньки. 1 ил. 1 табл.

1 Способ наведения электронного луча на стык свариваемых деталей, при котором положение луча относительно стыка определяют по двум точкам, расположенным на расстоянии, соизмеримом с толщиной свариваемых деталей, отличающийся тем, что, с целью повышения точности наведения электронного луча на стык при сварке соединений толщиной не менее 30 мм, стык выполняют и обрабатывают совместно с вводными планками и реперной ступенькой толщиной 0,03 0,08 толщины свариваемых деталей, которую выполняют от нижней кромки стыка, а точки для определения положения оси луча относительно стыка располагают на вводных планках с лицевой стороны стыка, причем одну из них совмещают с верхней кромкой вблизи торца деталей, а другую на реперной ступеньке.

| Авторское свидетельство СССР N 761196, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Авторское свидетельство СССР N 1039104, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1997-04-20—Публикация

1986-01-28—Подача