Предлагаемый способ относится к технологии электронно-лучевой сварки и предназначен для использования при однопроходной электронно-лучевой сварке деталей с толщиной свариваемых кромок более 30...40 мм. Способ решает задачу предотвращения сварочных дефектов типа несплавлений, образующихся из-за несовмещения электронного луча с плоскостью свариваемого стыка по всей толщине свариваемых кромок.

В настоящее время наиболее распространены способы совмещения электронного луча со свариваемым стыком, при которых электронный луч совмещают с линией стыка на поверхности свариваемых кромок.

Наиболее простой способ контроля совмещения луча с линией стыка состоит в визуальном наблюдении через иллюминатор сварочной камеры. Для этих же целей используют оптические или телевизионные системы наблюдения. Недостатками визуального контроля совмещения луча со стыком являются следующие: затруднен контроль из-за металлизации парами свариваемых металлов стекол иллюминаторов или оптических систем; отсутствуют приборные средства контроля, то-есть имеется субъективность в оценке совмещения: не обеспечивается совмещение луча с плоскостью стыка по всей толщине свариваемых кромок.

Известны способы совмещения электронного луча с линией стыка на поверхности свариваемого изделия, в которых используется ток вторичной электронной эмиссии, получающейся при сканировании острофокусным лучом по поверхности поперек стыка. При пересечении лучом стыка уменьшается ток вторичных электронов. Использование этого явления позволяет с точностью, соизмеримой с размерами диаметра луча и ширины зазора в стыке, совмещать луч со стыком на поверхности

vj О

Ј О

свариваемого изделия. Основным недостат- ком.этих способов является то, что не обеспечивается совмещение луча с плоскостью по всей толщине свариваемых кромок.

Известен способ управления процессом электронно-лучевой сварки изделий больших толщин, предусматривающий совмещение луча с плоскостью стыка по всей толщине изделия. Способ управления электронно-лучевой сваркой и устройство для его осуществления. Способ заключается в двойном отклонении луча относительно оси пушки на угол, равный углу смещения корня шва относительно плоскости стыка в направлении, противоположном смещению корня шва. Отношение между углом двойного отклонения и углом отклонения луча от электронно-оптической оси пушки при входе в изделие поддерживают неизменным и равным отношению расстояния между нижним уровнем преломления и поверхностью изделия к расстоянию между уровнями преломления отклоняющих систем. Устройство содержит телевизионную систему слежения за корнем шва, систему слежения за стыком с лицевой стороны изделия, вычислитель угла отклонения корня шва, вычислитель угла двойного п реломления, три сумматора и две разнесенные отклоняющие системы. Однако недостатками этого способа являются необходимость размещения в сварочной пушке второй отклоняющей системы, расположенной на расстоянии от.первой, а также усложнение схемы электропитания пушки.

Известно предложение использовать проходящий сквозь стык ток для совмещения луча с плоскостью стыка при наличии гарантированного зазора в стыке. Для улавливания проходящих сквозь стык электронов с обратной стороны стыка устанавливают коллектор. Совмещение луча с плоскостью стыка предполагается проводить, как обычно, за счет перемещения пушки или луча относительно изделия в направлении поперек стыка. За критерий совпадения электронного луча с плоскостью стыка применяется максимальная величина проходящего сквозь зазор в стыке тока луча. Описанный способ взят в качестве прототипа.

Однако применение описанного способа, без его усовершенствования, встречает трудности. В статье показано, что проходящий ток уменьшается при увеличении угла наклона луча относительно плоскости стыка и толщины кромок и при уменьшении зазора. Например, при допустимом зазоре в стыке 0,3 мм и толщине свариваемых кромок 80 мм, если угол наклона превышает

0,002 рад, то луч не проходит сквозь стык. Таким образом, в реальных условиях электронно-лучевой сварки, когда угол наклона луча относительно плоскости стыка может превышать тысячные доли радиана (десятые доли градуса), применение выше описанного способа без его усовершенствования не представляется возможным.

Целью настоящего предполагаемого

изобретения является усовершенствование известного способа, позволяющее повысить качество электронно-лучевой сварки, в частности, предотвратить несплавления по

глубине шва за счет повышения точности совмещения электронного луча с плоскостью стыка.

Указанная цель достигается тем, что в процессе совмещения луча с плоскостью

стыка осуществляют периодическое отклонение луча поперек стыка при одновременном перемещении пушки в направлении поперек стыка до получения максимальной величины тока на коллекторе. После этого

отклонение луча и перемещение пушки прекращают, луч совмещают со стыком за счет наклона пушки или за счет отклонения луча магнитной системой, а затем указанные операции проводят последовательно до

получения на коллекторе максимальной величины тока.

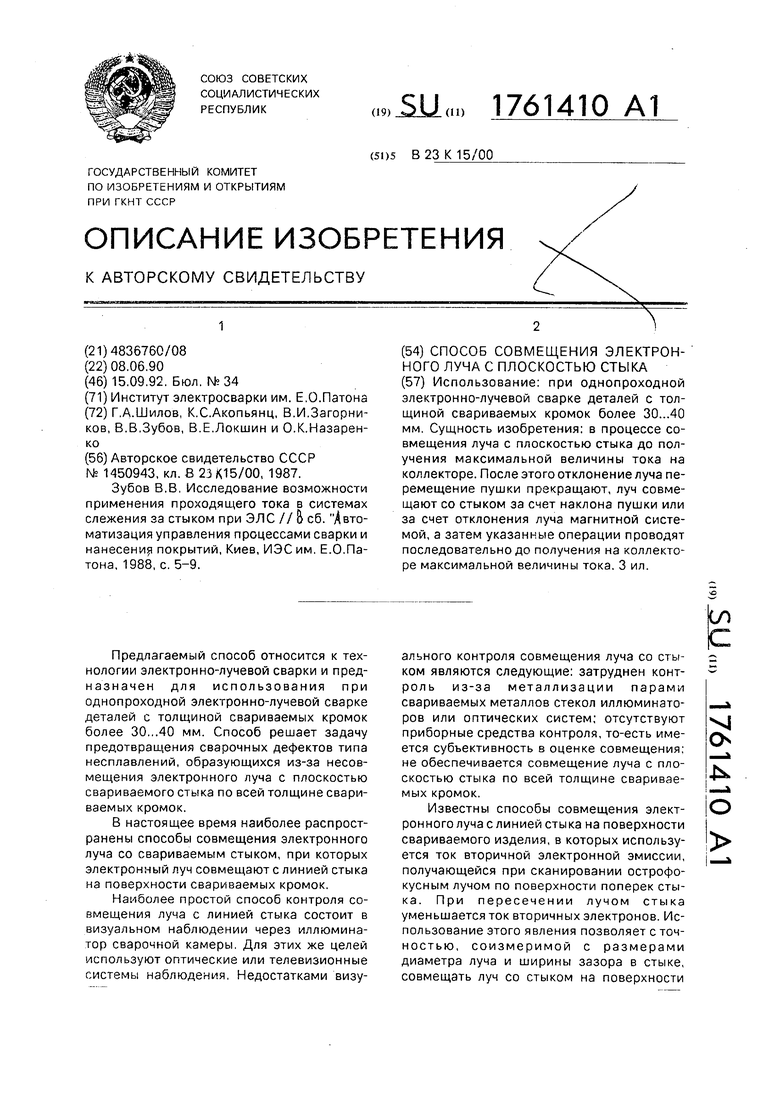

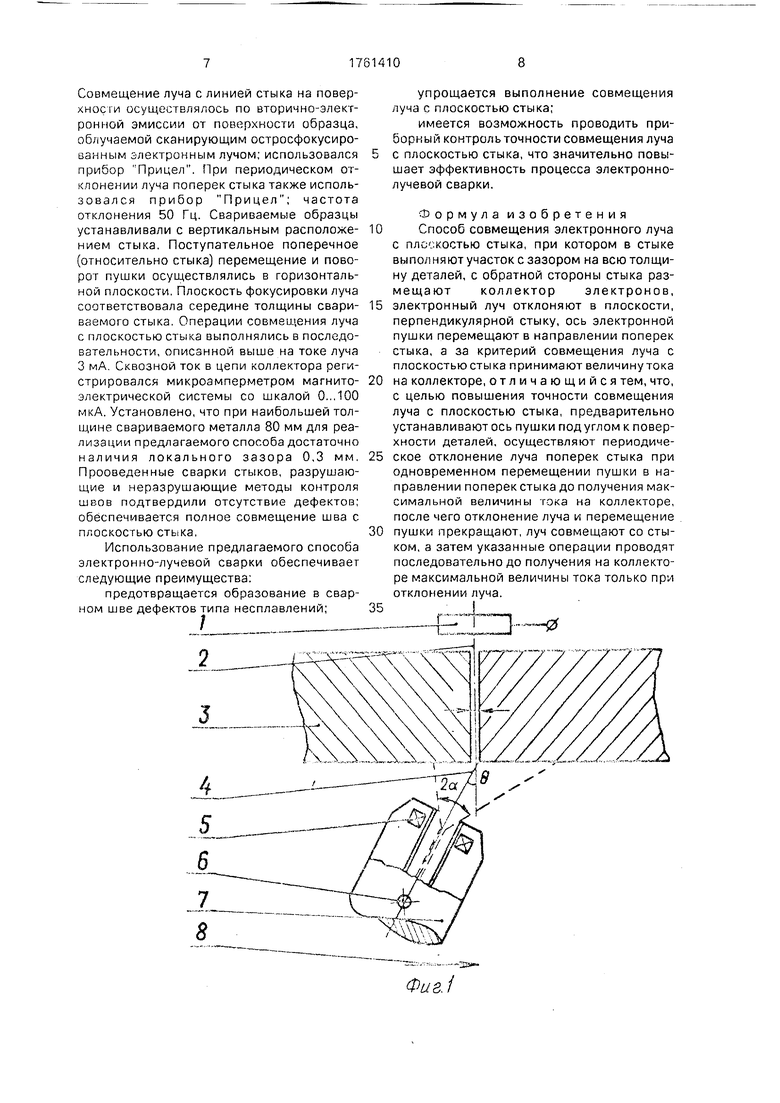

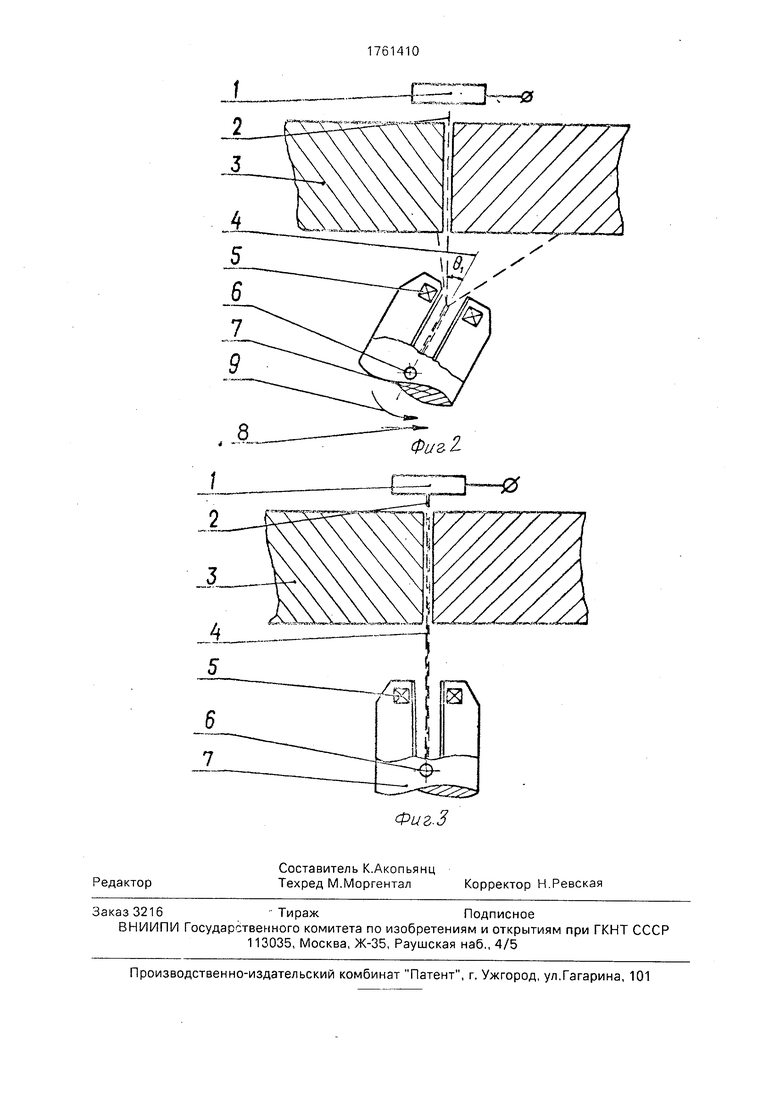

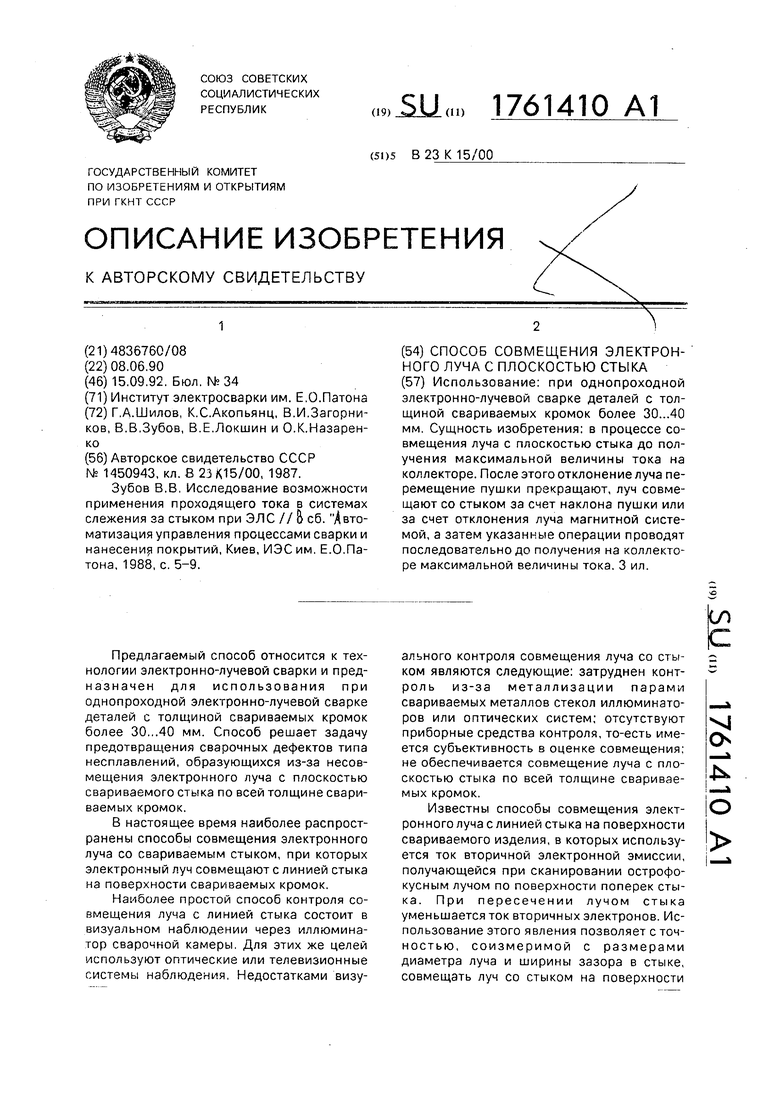

На фиг.1 изображено взаимное расположение электронной пушки и свариваемого стыка до совмещения луча со стыком; на

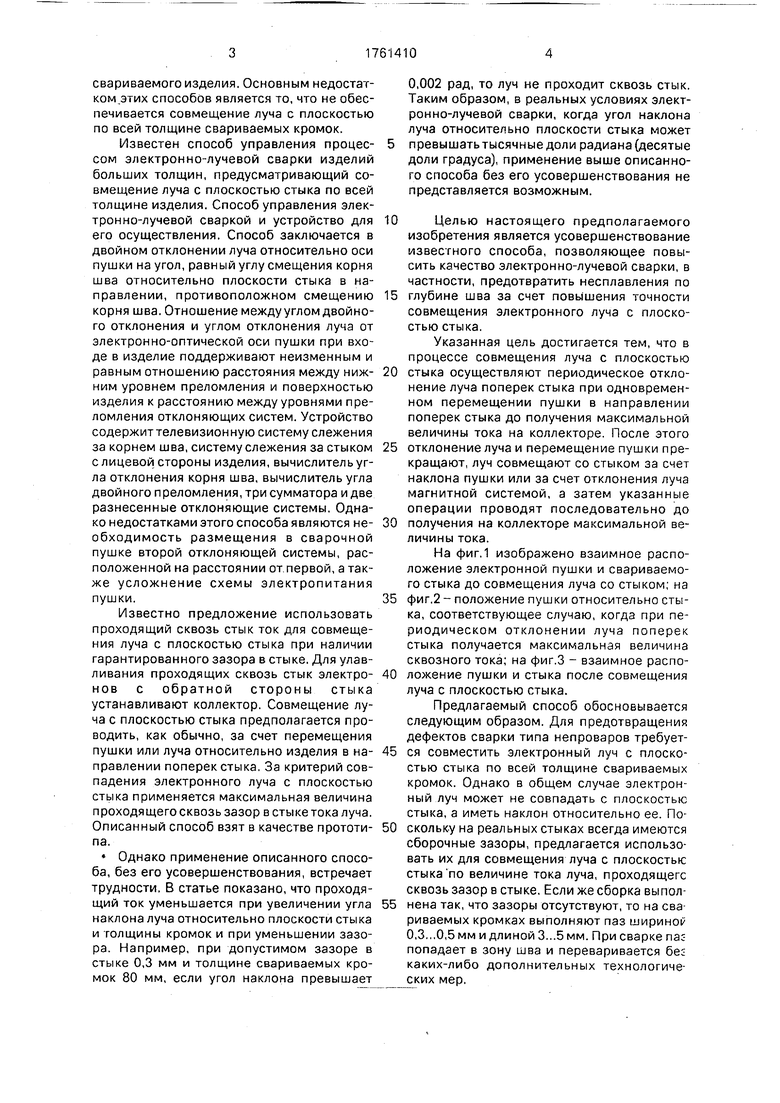

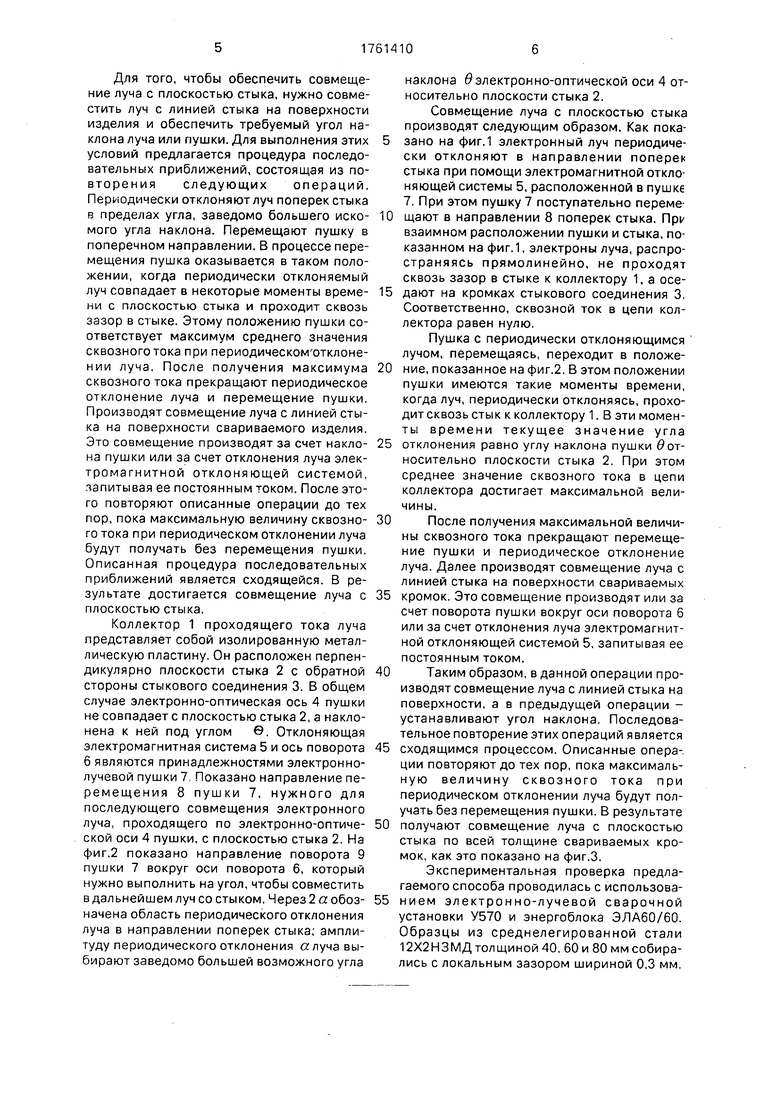

фиг.2 - положение пушки относительно стыка, соответствующее случаю, когда при периодическом отклонении луча поперек стыка получается максимальная величина сквозного тока; на фиг.З - взаимное расположение пушки и стыка после совмещения луча с плоскостью стыка.

Предлагаемый способ обосновывается следующим образом. Для предотвращения дефектов сварки типа непроваров требуется совместить электронный луч с плоскостью стыка по всей толщине свариваемых кромок. Однако в общем случае электронный луч может не совпадать с плоскостью стыка, а иметь наклон относительно ее. Поскольку на реальных стыках всегда имеются сборочные зазоры, предлагается использовать их для совмещения луча с плоскостью стыка по величине тока луча, проходящегс сквозь зазор в стыке. Если же сборка выполнена так, что зазоры отсутствуют, то на свариваемых кромках выполняют паз шириною 0,3...0,5 мм и длиной З...5мм. При сварке па; попадает в зону шва и переваривается бе; каких-либо дополнительных технологических мер.

Для того, чтобы обеспечить совмещение луча с плоскостью стыка, нужно совместить луч с линией стыка на поверхности изделия и обеспечить требуемый угол наклона луча или пушки. Для выполнения этих условий предлагается процедура последовательных приближений, состоящая из повторения следующих операций. Периодически отклоняют луч поперек стыка в пределах угла, заведомо большего искомого угла наклона. Перемещают пушку в поперечном направлении. В процессе перемещения пушка оказывается в таком положении, когда периодически отклоняемый луч совпадает в некоторые моменты времени с плоскостью стыка и проходит сквозь зазор в стыке. Этому положению пушки соответствует максимум среднего значения сквозного тока при периодическом отклоне- нии луча. После получения максимума сквозного тока прекращают периодическое отклонение луча и перемещение пушки. Производят совмещение луча с линией стыка на поверхности свариваемого изделия. Это совмещение производят за счет наклона пушки или за счет отклонения луча электромагнитной отклоняющей системой, запитывая ее постоянным током. После этого повторяют описанные операции до тех пор, пока максимальную величину сквозного тока при периодическом отклонении луча будут получать без перемещения пушки. Описанная процедура последовательных приближений является сходящейся. В результате достигается совмещение луча с плоскостью стыка.

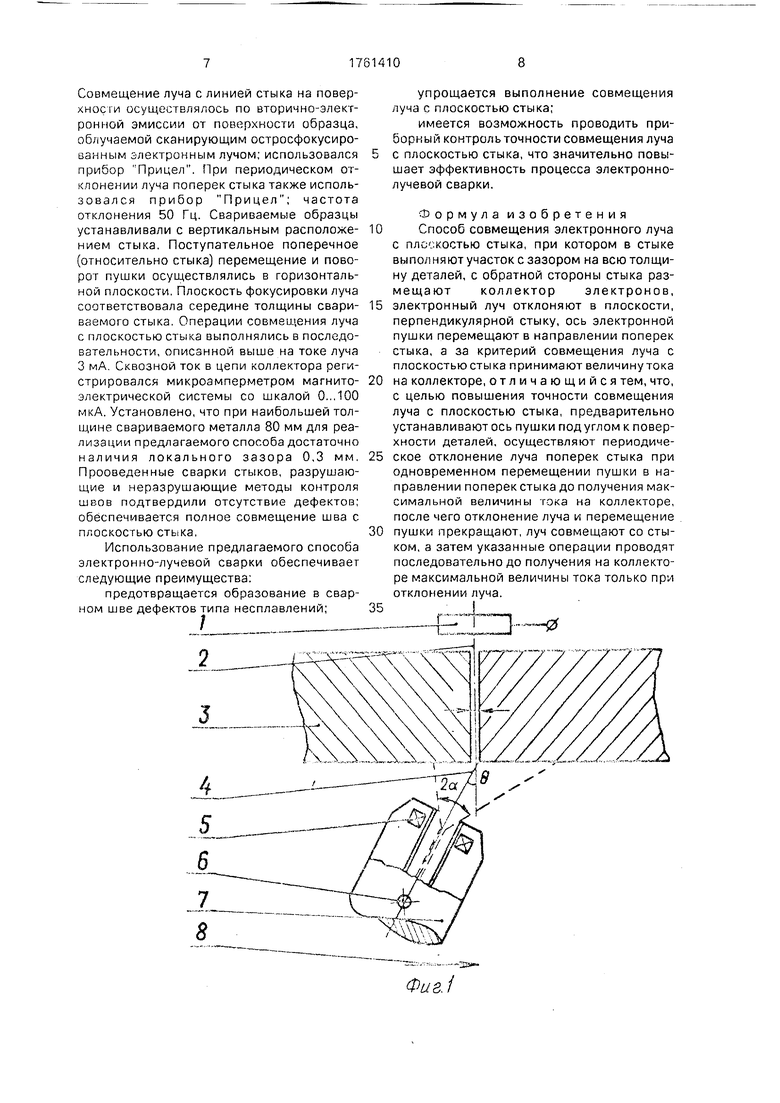

Коллектор 1 проходящего тока луча представляет собой изолированную металлическую пластину. Он расположен перпендикулярно плоскости стыка 2 с обратной стороны стыкового соединения 3. В общем случае электронно-оптическая ось 4 пушки не совпадает с плоскостью стыка 2, а наклонена к ней под углом ©. Отклоняющая электромагнитная система 5 и ось поворота 6 являются принадлежностями электроннолучевой пушки 7 Показано направление перемещения 8 пушки 7, нужного для последующего совмещения электронного луча, проходящего по электронно-оптической оси 4 пушки, с плоскостью стыка 2. На фиг.2 показано направление поворота 9 пушки 7 вокруг оси поворота 6, который нужно выполнить на угол, чтобы совместить в дальнейшем луч со стыком. Через 2 а обозначена область периодического отклонения луча в направлении поперек стыка; амплитуду периодического отклонения а луча выбирают заведомо большей возможного угла

наклона 6 электронно-оптической оси 4 относительно плоскости стыка 2.

Совмещение луча с плоскостью стыка производят следующим образом. Как показано на фиг.1 электронный луч периодически отклоняют в направлении поперек стыка при помощи электромагнитной отклоняющей системы 5, расположенной в пушке 7. При этом пушку 7 поступательно перемещают в направлении 8 поперек стыка. Пp взаимном расположении пушки и стыка, показанном на фиг.1, электроны луча, распространяясь прямолинейно, не проходят сквозь зазор в стыке к коллектору 1, а оседают на кромках стыкового соединения 3. Соответственно, сквозной ток в цепи коллектора равен нулю.

Пушка с периодически отклоняющимся лучом, перемещаясь, переходит в положение, показанное на фиг.2. В этом положении пушки имеются такие моменты времени, когда луч, периодически отклоняясь, проходит сквозь стык к коллектору 1. В эти моменты времени текущее значение угла

отклонения равно углу наклона пушки в относительно плоскости стыка 2. При этом среднее значение сквозного тока в цепи коллектора достигает максимальной величины.

После получения максимальной величины сквозного тока прекращают перемещение пушки и периодическое отклонение луча. Далее производят совмещение луча с линией стыка на поверхности свариваемых

кромок. Это совмещение производят или за счет поворота пушки вокруг оси поворота 6 или за счет отклонения луча электромагнитной отклоняющей системой 5, запитывая ее постоянным током.

Таким образом, в данной операции производят совмещение луча с линией стыка на поверхности, а в предыдущей операции - устанавливают угол наклона. Последовательное повторение этих операций является

сходящимся процессом. Описанные операции повторяют до тех пор, пока максимальную величину сквозного тока при периодическом отклонении луча будут получать без перемещения пушки. В результате

получают совмещение луча с плоскостью стыка по всей толщине свариваемых кромок, как это показано на фиг.З.

Экспериментальная проверка предлагаемого способа проводилась с использованием электронно-лучевой сварочной установки У570 и энергоблока ЭЛА60/60. Образцы из среднелегированной стали 12Х2НЗМД толщиной 40, 60 и 80 мм собирались с локальным зазором шириной 0,3 мм.

Совмещение луча с линией стыка на поверхности осуществлялось по вторично-электронной эмиссии от поверхности образца, облучаемой сканирующим остросфокусированным электронным лучом;использовался прибор Прицел. При периодическом отклонении луча поперек стыка также исполь- зовался прибор Прицел ; частота отклонения 50 Гц. Свариваемые образцы устанавливали с вертикальным расположе- нием стыка. Поступательное поперечное (относительно стыка) перемещение и поворот пушки осуществлялись в горизонтальной плоскости. Плоскость фокусировки луча соответствовала середине толщины свари- ваемого стыка. Операции совмещения луча с плоскостью стыка выполнялись в последовательности, описанной выше на токе луча 3 мА Сквозной ток в цепи коллектора регистрировался микроамперметром магнито- электрической системы со шкалой 0...100 мкА. Установлено, что при наибольшей толщине свариваемого металла 80 мм для реализации предлагаемого способа достаточно наличия локального зазора 0,3 мм. Прооведенные сварки стыков, разрушающие и неразрушающие методы контроля швов подтвердили отсутствие дефектов; обеспечивается полное совмещение шва с плоскостью стыка,

Использование предлагаемого способа электронно-лучевой сварки обеспечивает следующие преимущества:

предотвращается образование в сварном шве дефектов типа несплавлений;

упрощается выполнение совмещения луча с плоскостью стыка;

имеется возможность проводить приборный контроль точности совмещения луча с плоскостью стыка, что значительно повышает эффективность процесса электроннолучевой сварки.

Формула изобретения Способ совмещения электронного луча с плс костью стыка, при котором в стыке выполняют участок с зазором на всю толщину деталей, с обратной стороны стыка размещают коллектор электронов, электронный луч отклоняют в плоскости, перпендикулярной стыку, ось электронной пушки перемещают в направлении поперек стыка, а за критерий совмещения луча с плоскостью стыка принимают величину тока на коллекторе, отличающийся тем, что, с целью повышения точности совмещения луча с плоскостью стыка, предварительно устанавливают ось пушки под углом к поверхности деталей, осуществляют периодическое отклонение луча поперек стыка при одновременном перемещении пушки в направлении поперек стыка до получения максимальной величины гэка на коллекторе, после чего отклонение луча и перемещение пушки прекращают, луч совмещают со стыком, а затем указанные операции проводят последовательно до получения на коллекторе максимальной величины тока только при отклонении луча.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ слежения за стыком при электронно-лучевой сварке | 1982 |

|

SU1053399A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 2013 |

|

RU2547367C2 |

| СПОСОБ КОНТРОЛЯ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 2012 |

|

RU2495737C1 |

| СПОСОБ СОВМЕЩЕНИЯ ЭЛЕКТРОННОГО ЛУЧА С ПЛОСКОСТЬЮ СТЫКА | 1988 |

|

SU1624832A1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ НЕМАГНИТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 2010 |

|

RU2433024C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КРУГОВЫХ СТЫКОВ | 1991 |

|

RU2032509C1 |

| Способ слежения за стыком при электронно-лучевой сварке | 1989 |

|

SU1680468A1 |

| Способ слежения за стыком при лучевой сварке | 1985 |

|

SU1391834A1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 2013 |

|

RU2532626C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КРУГОВЫХ СТЫКОВ | 2013 |

|

RU2561626C2 |

Использование: при однопроходной электронно-лучевой сварке деталей с толщиной свариваемых кромок более 30...40 мм. Сущность изобретения: в процессе совмещения луча с плоскостью стыка до получения максимальной величины тока на коллекторе. После этого отклонение луча перемещение пушки прекращают, луч совмещают со стыком за счет наклона пушки или за счет отклонения луча магнитной системой, а затем указанные операции проводят последовательно до получения на коллекторе максимальной величины тока. 3 ил.

Фиг1

Фиг 2.

| Способ управления электронно-лучевой сваркой и устройство для его осуществления | 1987 |

|

SU1450943A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Зубов В.В | |||

| Исследование возможности применения проходящего тока в системах слежения за стыком при ЭЛС // о сб | |||

| Автоматизация управления процессами сварки и нанесения покрытий, Киев, ИЭС им | |||

| Е.О.Патона, 1988, с | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Т | |||

Авторы

Даты

1992-09-15—Публикация

1990-06-08—Подача