Изобретение относится к области химического машиностроения, а именно к одно- или многошнековым фильтрам, прессам с фильтрующим слоем осадка на внутренней поверхности перфорированного барабана, и может быть использовано в нефтехимической, бумажной, гидролизной промышленности для отделения особо вязких жидкостей и В. случае сжимаемых или забивающихся осадков, при повышенных требованиях к чистоте фильтрата.

Целью изобретения является повышение производительности и улучшение качества фильтрации.

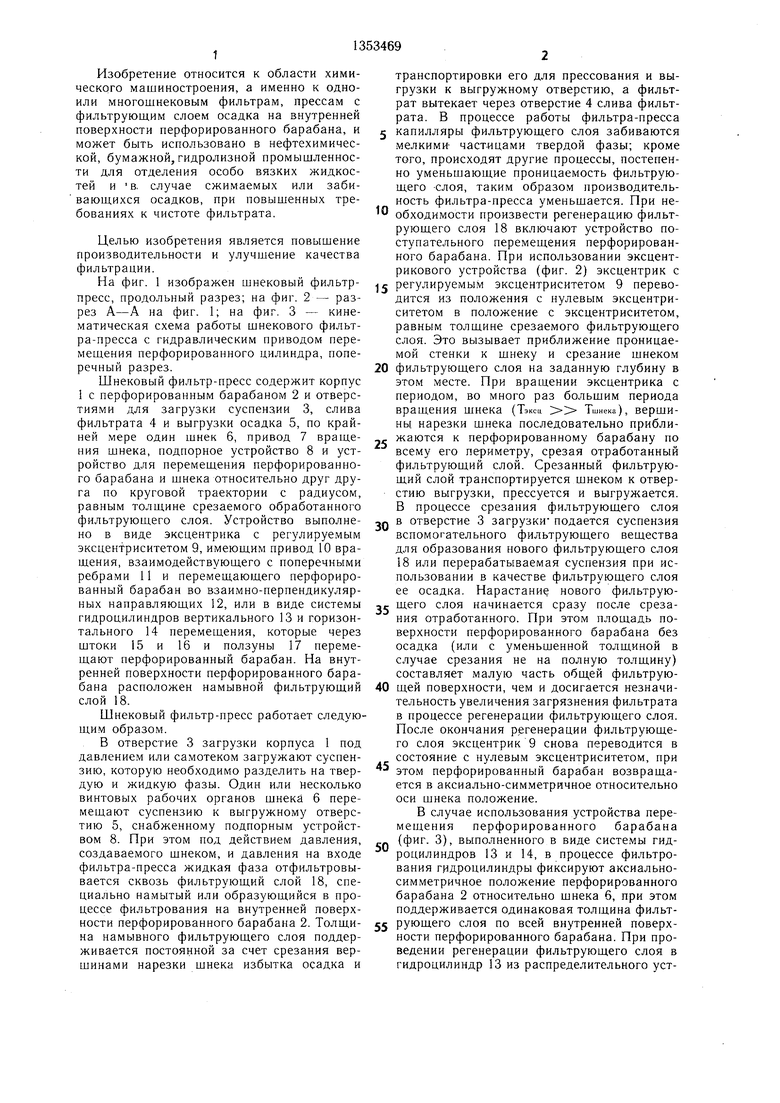

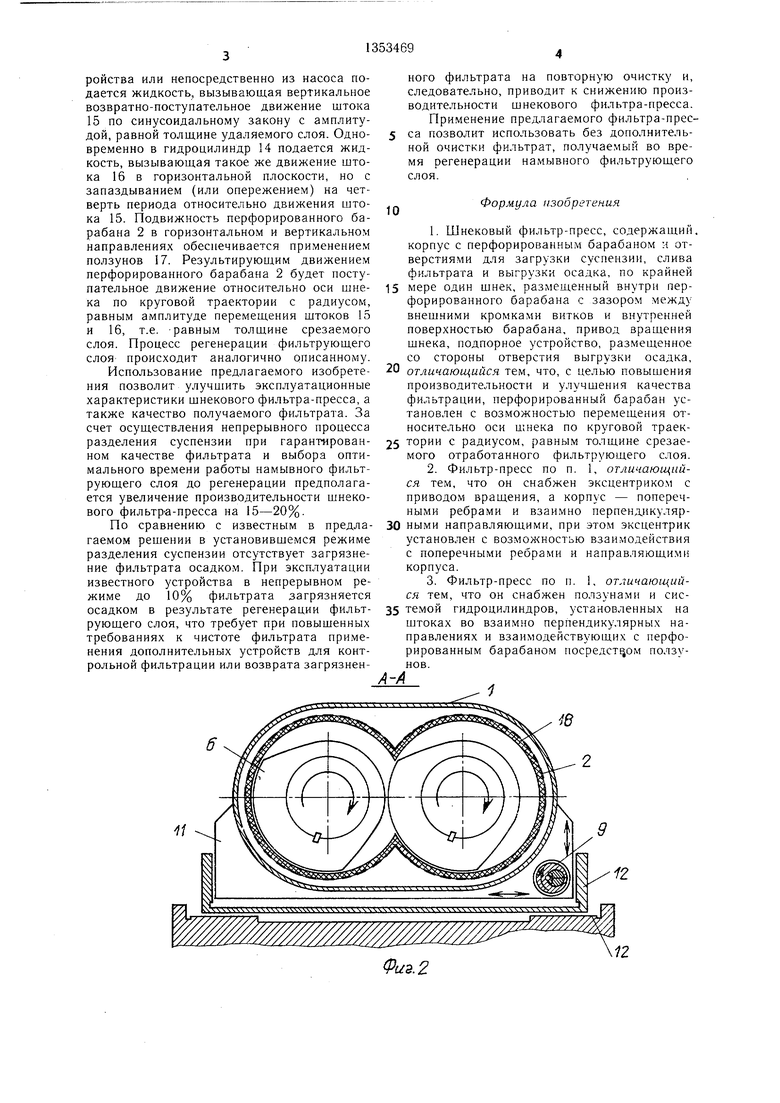

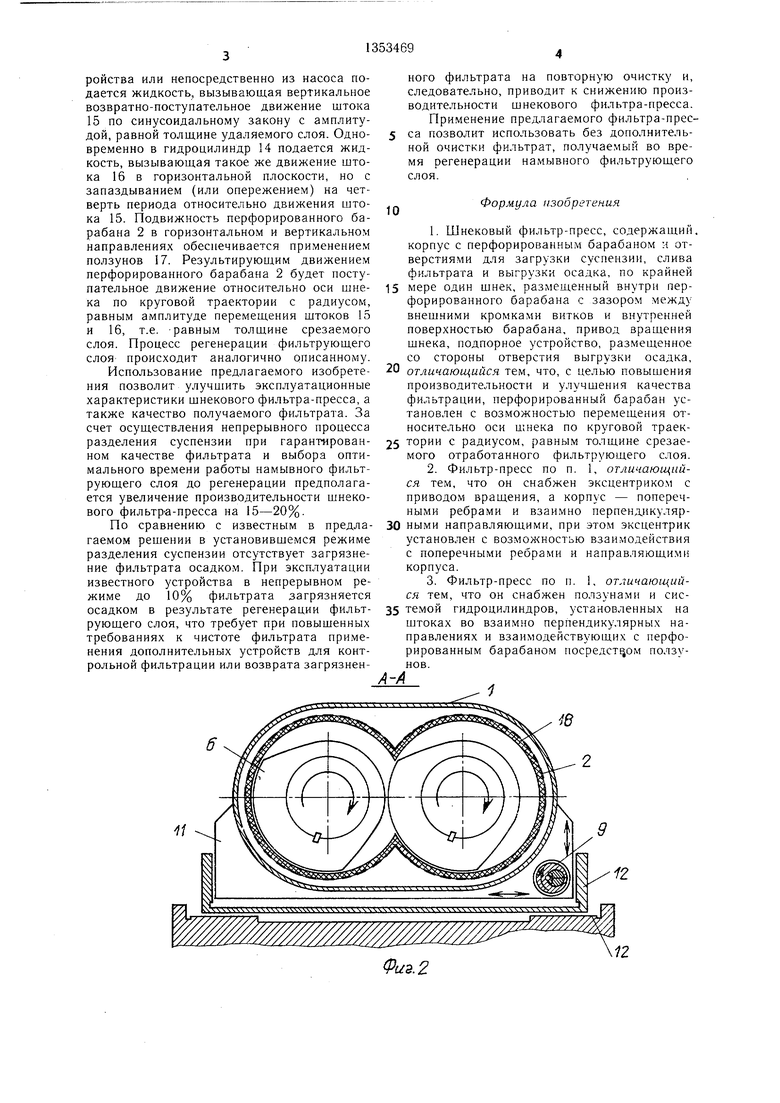

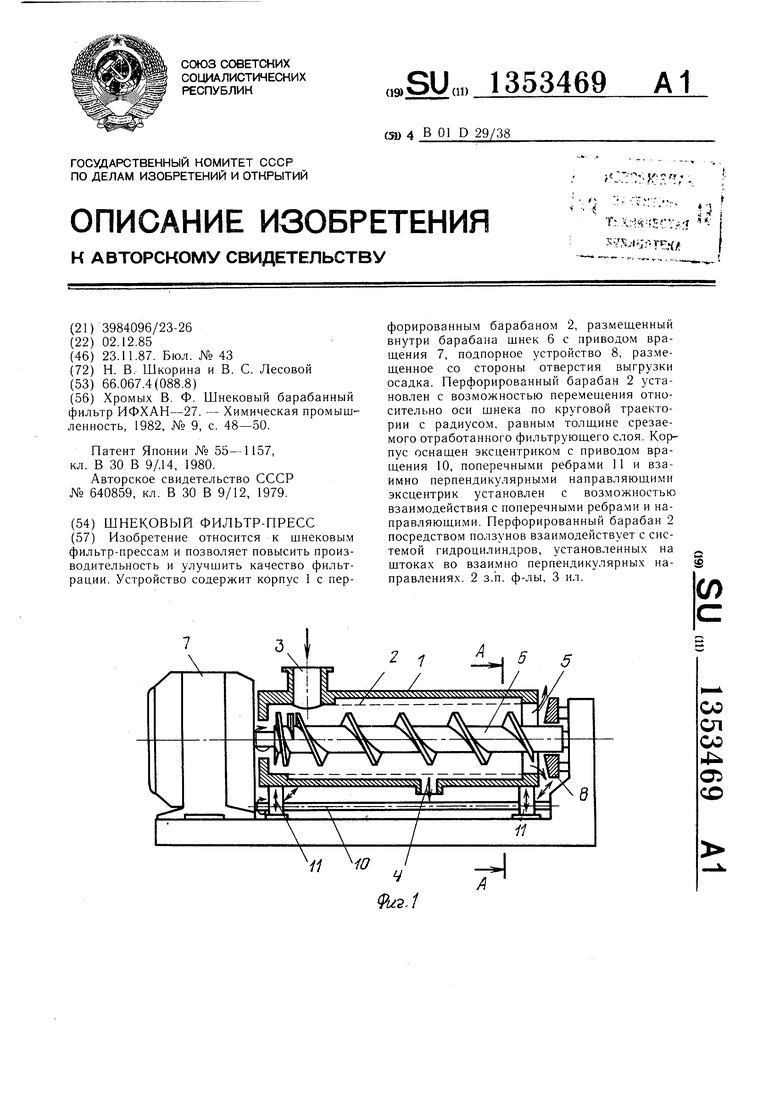

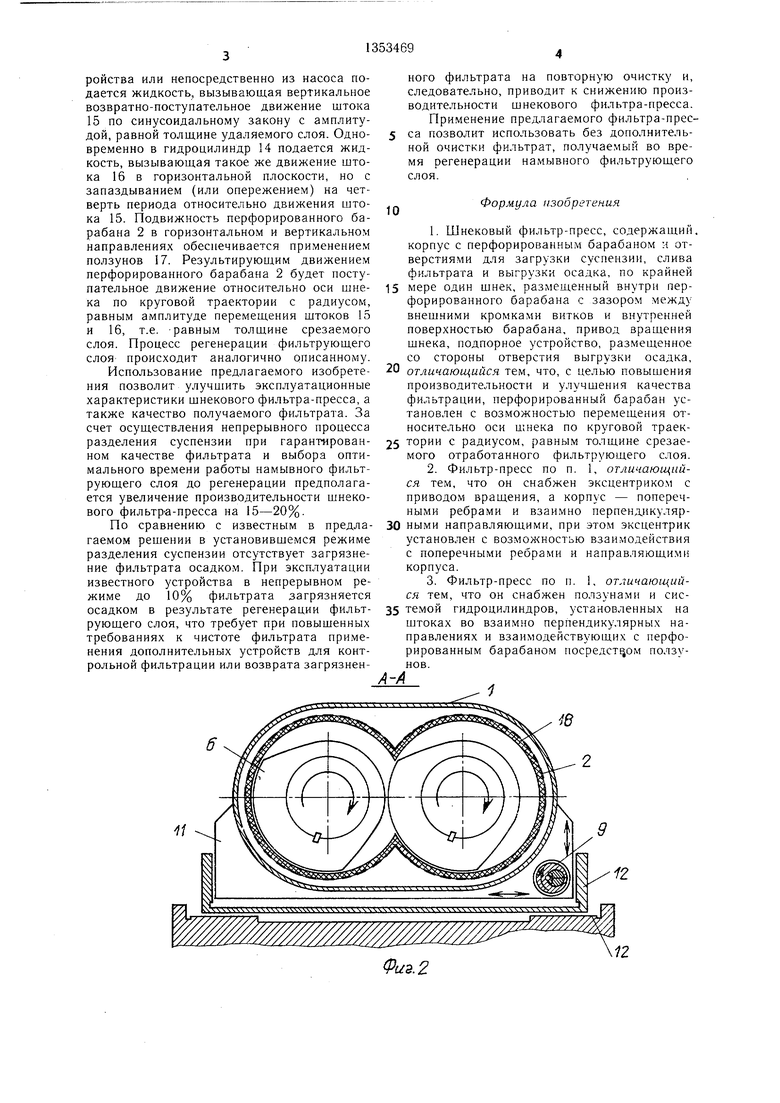

На фиг. 1 изображен шнековый фильтр- пресс, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - кинематическая схема работы шнекового фильтра-пресса с гидравлическим приводом перемещения перфорированного цилиндра, поперечный разрез.

Шнековый фильтр-пресс содержит корпус 1 с перфорированным барабаном 2 и отверстиями для загрузки суспензии 3, слива фильтрата 4 и выгрузки осадка 5, по крайней мере один шнек 6, привод 7 вращения шнека, подпорное устройство 8 и устройство для перемещения перфорированного барабана и щнека относительно друг друга по круговой траектории с радиусом, равным толщине срезаемого обработанного

транспортировки его для прессования и выгрузки к выгружному отверстию, а фильтрат вытекает через отверстие 4 слива фильтрата. В процессе работы фильтра-пресса 5 капилляры фильтрующего слоя забиваются мелкими- част-ицами твердой фазы; кроме того, происходят другие процессы, постепенно уменьщающие проницаемость фильтрующего -слоя, таким образом производительность фильтра-пресса уменьщается. При обходимости произвести регенерацию фильтрующего слоя 18 включают устройство поступательного перемещения перфорированного барабана. При использовании эксцентрикового устройства (фиг. 2) эксцентрик с

J5 регулируемым эксцентриситетом 9 переводится из положения с нулевым эксцентриситетом в положение с эксцентриситетом, равным толщине срезаемого фильтрующего слоя. Это вызывает приближение проницаемой стенки к щнеку и срезание щнеком

20 фильтрующего слоя на заданную глубину в этом месте. При вращении эксцентрика с периодом, во много раз большим периода вращения щнека (Тэкси Тшнека), вершины нарезки щнека последовательно приближаются к перфорированному барабану по всему его периметру, срезая отработанный фильтрующий слой. Срезанный фильтрующий слой транспортируется щнеком к отверстию выгрузки, прессуется и выгружается. В процессе срезания фильтрующего слоя

25

фильтрующего слоя. Устройство выполне- ,Q в отверстие 3 загрузки подается суспензия

но в виде эксцентрика с регулируемым эксцентриситетом 9, имеющим привод 10 вращения, взаимодействующего с поперечными ребрами 11 и перемещающего перфорированный барабан во взаимно-перпендикулярных направляющих 12, или в виде системы гидроцилиндров вертикального 13 и горизонтального 14 перемещения, которые через щтоки 15 и 16 и ползуны 17 перемещают перфорированный барабан. На внутренней поверхности перфорированного барабана расположен намывной фильтрующий слой 18.

Шнековый фильтр-пресс работает следующим образом.

В отверстие 3 загрузки корпуса 1 под давлением или самотеком загружают суспензию, которую необходимо разделить на твердую и жидкую фазы. Один или несколько винтовых рабочих органов щнека 6 перемещают суспензию к выгружному отверстию 5, снабженному подпорным устройством 8. При этом под действием давления, создаваемого щнеком, и давления на входе фильтра-пресса жидкая фаза отфильтровывается сквозь фильтрующий слой 18, специально намытый или образующийся в процессе фильтрования на внутренней поверх35

вспомогательного фильтрующего вещества для образования нового фильтрующего слоя 18 или перерабатываемая суспензия при использовании в качестве фильтрующего слоя ее осадка. Нарастание нового фильтрующего слоя начинается сразу после срезания отработанного. При этом площадь поверхности перфорированного барабана без осадка (или с уменьшенной толщиной в случае срезания не на полную толщину) составляет малую часть общей фильтрую- 40 щей поверхности, чем и досигается незначительность увеличения загрязнения фильтрата в процессе регенерации фильтрующего слоя. После окончания регенерации фильтрующего слоя эксцентрик 9 снова переводится в состояние с нулевым эксцентриситетом, при этом перфорированный барабан возвращается в аксиально-симметричное относительно оси шнека положение.

В случае использования устройства перемещения перфорированного барабана (фиг. 3), выполненного в виде системы гидроцилиндров 13 и 14, в процессе фильтрования гидроцилиндры фиксируют аксиально- симметричное положение перфорированного барабана 2 относительно щнека б, при этом поддерживается одинаковая толщина фильт45

50

ности перфорированного барабана 2. Толщи- 55 рующего слоя по всей внутренней поверхна намывного фильтрующего слоя поддерживается постоянной за счет срезания вер- щинами нарезки щнека избытка осадка и

ности перфорированного барабана. При проведении регенерации фильтрующего слоя в гидроцилиндр 13 из распределительного усттранспортировки его для прессования и выгрузки к выгружному отверстию, а фильтрат вытекает через отверстие 4 слива фильтрата. В процессе работы фильтра-пресса капилляры фильтрующего слоя забиваются мелкими- част-ицами твердой фазы; кроме того, происходят другие процессы, постепенно уменьщающие проницаемость фильтрующего -слоя, таким образом производительность фильтра-пресса уменьщается. При не0 обходимости произвести регенерацию фильтрующего слоя 18 включают устройство поступательного перемещения перфорированного барабана. При использовании эксцентрикового устройства (фиг. 2) эксцентрик с

5 регулируемым эксцентриситетом 9 переводится из положения с нулевым эксцентриситетом в положение с эксцентриситетом, равным толщине срезаемого фильтрующего слоя. Это вызывает приближение проницаемой стенки к щнеку и срезание щнеком

0 фильтрующего слоя на заданную глубину в этом месте. При вращении эксцентрика с периодом, во много раз большим периода вращения щнека (Тэкси Тшнека), вершины нарезки щнека последовательно приближаются к перфорированному барабану по всему его периметру, срезая отработанный фильтрующий слой. Срезанный фильтрующий слой транспортируется щнеком к отверстию выгрузки, прессуется и выгружается. В процессе срезания фильтрующего слоя

5

,Q в отверстие 3 загрузки подается суспензия

35

вспомогательного фильтрующего вещества для образования нового фильтрующего слоя 18 или перерабатываемая суспензия при использовании в качестве фильтрующего слоя ее осадка. Нарастание нового фильтрующего слоя начинается сразу после срезания отработанного. При этом площадь поверхности перфорированного барабана без осадка (или с уменьшенной толщиной в случае срезания не на полную толщину) составляет малую часть общей фильтрую- 40 щей поверхности, чем и досигается незначительность увеличения загрязнения фильтрата в процессе регенерации фильтрующего слоя. После окончания регенерации фильтрующего слоя эксцентрик 9 снова переводится в состояние с нулевым эксцентриситетом, при этом перфорированный барабан возвращается в аксиально-симметричное относительно оси шнека положение.

В случае использования устройства перемещения перфорированного барабана (фиг. 3), выполненного в виде системы гидроцилиндров 13 и 14, в процессе фильтрования гидроцилиндры фиксируют аксиально- симметричное положение перфорированного барабана 2 относительно щнека б, при этом поддерживается одинаковая толщина фильт45

50

55 рующего слоя по всей внутренней поверхрующего слоя по всей внутренней поверхности перфорированного барабана. При проведении регенерации фильтрующего слоя в гидроцилиндр 13 из распределительного устройства или непосредственно из насоса подается жидкость, вызывающая вертикальное возвратно-поступательное движение штока 15 по синусоидальному закону с амплитудой, равной толщине удаляемого слоя. Одновременно в гидроцилиндр 14 подается жидкость, вызывающая такое же движение штока 16 в горизонтальной плоскости, но с запаздыванием (или опережением) на четверть периода относительно движения штока 15. Подвижность перфорированного барабана 2 в горизонтальном и вертикальном направлениях обеспечивается применением ползунов 17. Результирующим движением перфорированного барабана 2 будет поступательное движение относительно оси шнека по круговой траектории с радиусом, равным амплитуде перемещения штоков 15 и 16, т.е. -равным толщине срезаемого слоя. Процесс регенерации фильтрующего слоя происходит аналогично описанному.

Использование предлагаемого изобретения позволит улучшить эксплуатационные характеристики шнекового фильтра-пресса, а также качество получаемого фильтрата. За счет осуществления непрерывного процесса разделения суспензии при гарантированном качестве фильтрата и выбора оптимального времени работы намывного фильтрующего слоя до регенерации предполагается увеличение производительности шнекового фильтра-пресса на 15-20%.

По сравнению с известным в предлагаемом решении в установившемся режиме разделения суспензии отсутствует загрязнение фильтрата осадком. При эксплуатации известного устройства в непрерывном режиме до 10% фильтрата загрязняется осадком в результате регенерации фильтрующего слоя, что требует при повышенных требованиях к чистоте фильтрата применения дополнительных устройств для контрольной фильтрации или возврата загрязнен 1

,(f,.,

ного фильтрата на повторную очистку и, следовательно, приводит к снижению производительности шнекового фильтра-пресса. Применение предлагаемого фильтра-прес- са позволит использовать без дополнительной очистки фильтрат, получаемый во время регенерации намывного фильтрующего слоя.

Формула изобретения

1. Шнековый фильтр-пресс, содержащий, корпус с перфорированным барабаном и отверстиями для загрузки суспензии, слива фильтрата и выгрузки осадка, по крайней

5 мере один шнек, размещенный внутри перфорированного барабана с зазором между внешними кромками витков и внутренней поверхностью барабана, привод вращения шнека, подпорное устройство, размещенное со стороны отверстия выгрузки осадка,

0 отличающийся тем, что, с целью повышения производительности и улучшения качества фильтрации, перфорированный барабан установлен с возможностью перемещения относительно оси шнека по круговой траек5 тории с радиусом, равным толщине срезаемого отработанного фильтрующего слоя.

2.Фильтр-пресс по п. 1, отличающийся тем, что он снабжен эксцентриком с приводом вращения, а корпус - поперечными ребрами и взаимно перпендикуляр0 ными направляющими, при этом эксцентрик установлен с возможностью взаимодействия с поперечными ребрами и направляющими корпуса.

3.Фильтр-пресс по п. , отличающийся тем, что он снабжен ползунами и сис5 темой гидроцилиндров, установленных на щтоках во взаимно перпендикулярных направлениях и взаимодействующих с перфорированным барабаном посредством ползунов.

А-А

В

Фид.2

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шнековый фильтр-пресс | 1988 |

|

SU1556714A2 |

| Шнековый барабанный фильтр | 1990 |

|

SU1755875A1 |

| Фильтр барабанный | 1976 |

|

SU797720A1 |

| Центрифуга | 1977 |

|

SU897299A1 |

| ФИЛЬТР | 1997 |

|

RU2124383C1 |

| Осадительно-фильтрующая центрифуга | 1975 |

|

SU940859A1 |

| Вакуумный фильтр | 1978 |

|

SU747497A1 |

| Непрерывно-действующая отстойная центрифуга | 1952 |

|

SU99867A1 |

| Фильтр для очистки жидкости | 1980 |

|

SU912216A1 |

| Система автоматического управления шнековым фильтром | 1985 |

|

SU1263307A1 |

Изобретение относится к шнековым фильтр-прессам и позволяет повысить производительность и улучшить качество фильтрации. Устройство содержит корпус 1 с перфорированным барабаном 2, размещенный внутри барабана шнек 6 с приводом вра- шения 7, подпорное устройство 8, размешенное со стороны отверстия выгрузки осадка. Перфорированный барабан 2 установлен с возможностью перемещения относительно оси щнека по круговой траектории с радиусом, равным толщине срезаемого отработанного фильтрующего слоя. Корпус оснащен эксцентриком с приводом вращения 10, поперечными ребрами 11 и взаимно перпендикулярными направляющими эксцентрик установлен с возможностью взаимодействия с поперечными ребрами и направляющими. Перфорированный барабан 2 посредством ползунов взаимодействует с системой гидроцилиндров, установленны.х на штоках во взаимно перпендикулярных направлениях. 2 з.п. ф-лы, 3 ил. i (Л 2 1 5 5 J I 2 1 5 5 I со СП 00 ИЕ 05 СО

| Хромых В | |||

| Ф | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| - Химическая промышленность, 1982, № 9, с | |||

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Вертикальный шнековый пресс | 1977 |

|

SU640859A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1987-11-23—Публикация

1985-12-02—Подача