Изабретение относится к черной металлургии и может быть использовано при подготовке поддонов к разливке стали в изложницы сифонным способом.

Целью изобретения является упрощение технологии подготовки поддонов и повьшение выхода годного металла за счет обеспечения герметичности стыков сифонных трубок и устранения прорывов жидкого металла.

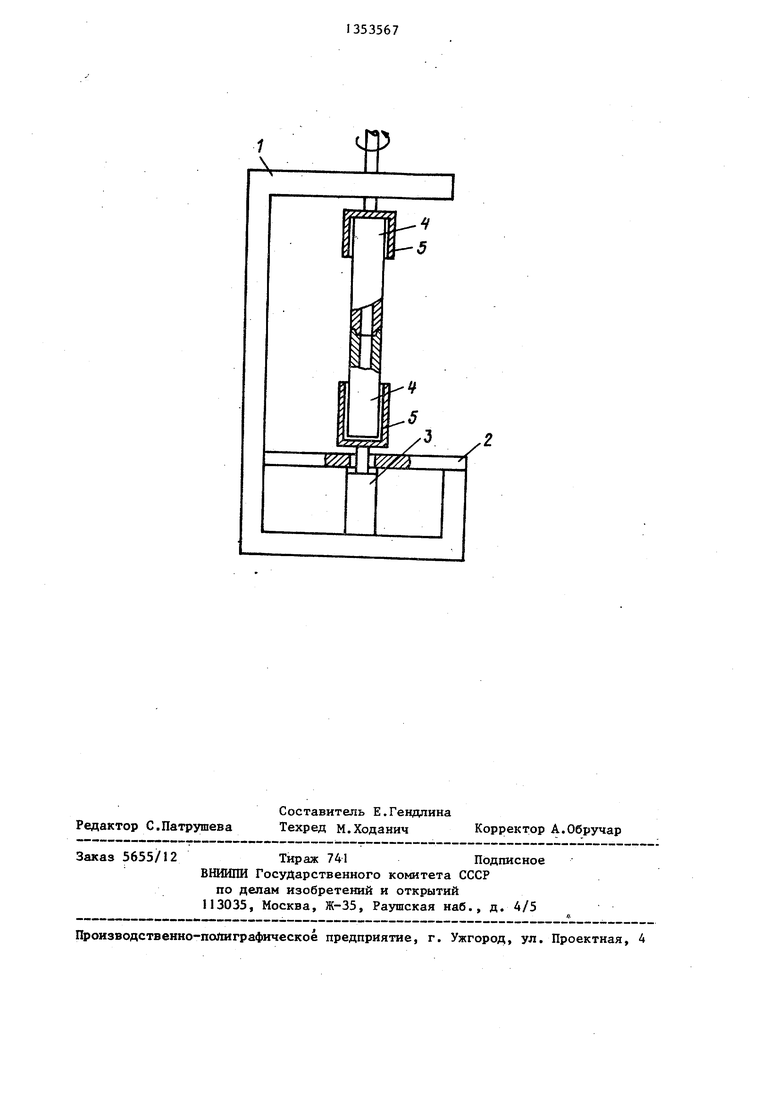

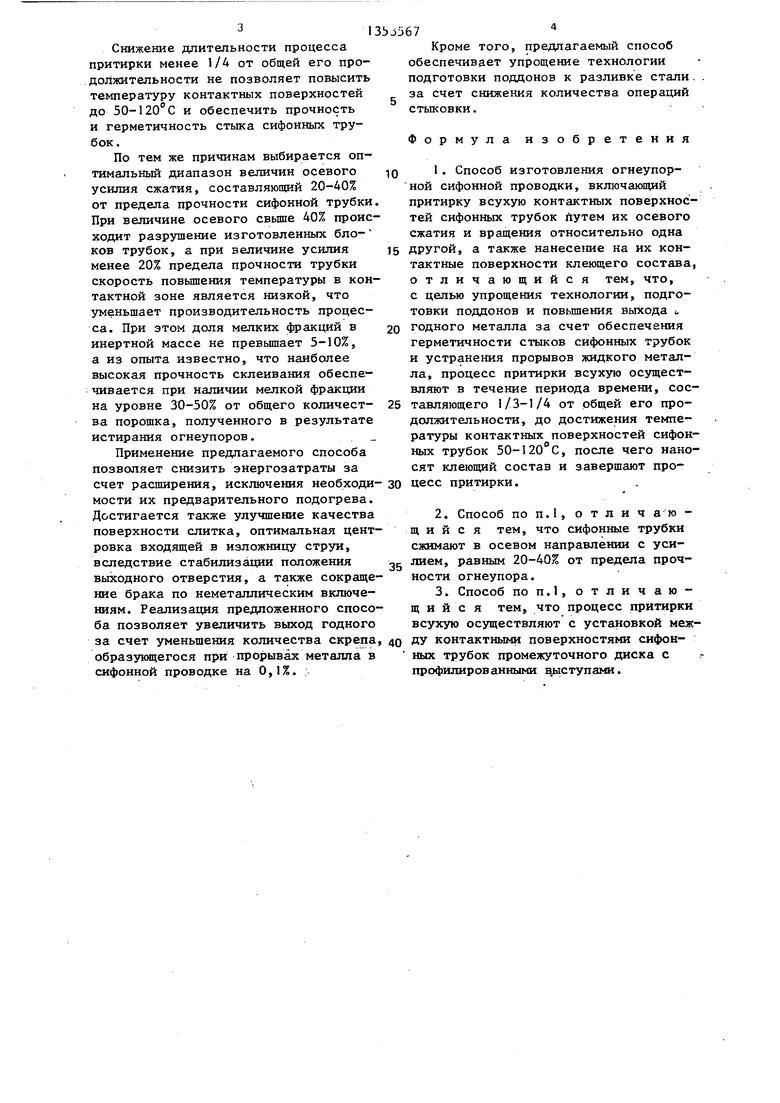

На чертеже схематически изображен притирочный стенд.

Стенд состоит из рамы 1 с упором 2 поджимного устройства 3 и привода (не показан), обеспечивающего вращение одной или обеих трубок 4, закреп- леннь1Х в патронах 5. После установки трубок на стенде одна из них приводится во вращение, в результате которого торцовые поверхности трубок нагреваются до 50-120°С. Процесс притирки всухую продолжается в течение времени, равного 1/3-1/4 от общей его продолжительности или 30-40 с. По окончании этого периода величину прижатия трубок уменьшают, трубки разъединяют и на их торцовую поверхность наносят клеющую массу из огнеупорно

го наполнителя, например шамотного порошка, и клеющего компонента на водной основе. После нанесения массы производят повторный прижим контактных поверхностей трубок и осуществляют дополнительную притирку в течение 90-160 с. Притирку шамотных трубок в первый период производят со скоростью вращения 50-150 об/мин, а в последующий - со скоростью 300-600 об/мин. При низкой консистенции клеющей мае- сы скорость вращения во второй период увеличивается в 1,1-1,3 раза.

К моменту начала вращения величину осевого усилия прижима регулируют так, чтобы она составляла примерно 30% предела прочности изделий. Постоянство осевого усилия обеспечивается путем установки промежуточной пружины (не показана). Нанесение клеющей массы производят с помощью специальных шприцев, при этом трубки вращают с малой скоростью. Со стороны выступа клеющая масса наносится на ширину 6-8 мм от основания при общей высоте выступа 12 мм. Со стороны впадины ширина клеющей массы составляет 3-6 мм при общей ширине

5

О

- О

П

5 0

5

5

0

5

11. мм, при этом массу наносят у наружного края.

После окончания первого и второго периодов притирки производится измерение длины блока от торца до выходного отверстия и в случае пре- вьш1ения полученных размеров по сравнению с требуемыми производится дополнительная притирка.

При низких температурах (в зимних условиях), а также пониженных клею- щих свойствах массы перед осуществлением процесса притирки всухую между трубками устанавливают промежуточный диск (не показан) из материала с низкой степенью истираемости, предпочтительно металлический. Диск по боковым поверхностям снабжен профилированными выступами. В этом случае притирку всухую производят со скоростями вращения на нижнем пределе указанных значений (50-70 об/мин), после чего диск удаляют и дальнейшая подготовка блока осуществляется описанным способом.

После окончания всех операций усилие прижима ослабляют и собранный блок трубок с помощью манипулятора, обеспечивающего неподвижность трубок относительно, переносят в специальный контейнер, где клеющая масса окончательно высыхает за счет тепла трубок. Длительность высыхания массы составляет 2-4 ч. После чего блок может быть подан к месту подготовки поддонов.

В соответствующее углубление поддона устанавливают центральную звездочку. На соответствующий конец блока обычным способом наносят влажную массу, служащую ДЛЯ заполнения стыка, после чего блок стыкуют со звездочкой, а пространство между противоположным концом блока и уступом канала в поддоне заполняют щебнем для заклинивания ,

При увеличении длительности процесса притирки всухую свыше 1/3 от общей его продолжительности возрастает количество случаев обнаружения поясков на лит1шке, что свидетельствует о нарушении герметичности стыков в процессе разливки. Это связано с разрушением тонких элементой сифонных трубок-буртиков, кроме того, ухудшается эффективность склеивания из- за повышенной интенсивности удаления влаги из кпекяцего состава.

Снижение длительности процесса притирки менее 1/4 от общей его продолжительности не позволяет повысит температуру контактных поверхностей до 50-120°С и обеспечить прочность и герметичность стыка сифонных трубок.

По тем же причинам выбирается оптимальный диапазон величин осевого усилия сжатия, составляющий 20-40% от предела прочности сифонной трубк При величине осевого свыше 40% проиходит разрушение изготовленных бло- ков трубок, а при величине усилия менее 20% предела прочности трубки скорость повьшения температуры в котактной зоне является низкой, что уменьшает производительность процесса. При этом доля мелких фракций в инертной массе не превьшает 5-10%, а из опыта известно, что наиболее высокая прочность склеивания обеспечивается при наличии мелкой фракции на уровне 30-50% от общего количества порошка, полученного в результат истирания огнеупоров.

Применение предлагаемого способа позволяет снизить энергозатраты за счет расширения, исключения необход мости их предварительного подогрева Достигается также улучшение качеств поверхности слитка, оптимальная ценровка входящей в изложницу струи.

вследствие стабилизгщии положения

выходного отверстия, а также сокращение брака по неметаллическим включениям. Реализация предложенного способа позволяет увеличить выход годного за счет уменьшегшя количества скрепа, 40 ДУ контактными поверхностями сифон- образующегося при прорывах металла в ных трубок промежуточного диска с сифонной проводке на 0,1%. :

щ и и с я тем, что сифонные трубки сжимают в осевом направлении с усилием, равным 20-40% от предела прочности огнеупора.

3. Способ ПОП.1, отличающий с я тем, что процесс притирки всухую осуществляют с установкой меж

профилированными уступами.

Кроме того, предлагаемый способ обеспечивает упрощение технологии подготовки поддонов к разливке стали за счет снижения количества операций стыковки.

десс притирки,

Формула изобретения

1. Способ изготовления огнеупорной сифонной проводки, включающий притирку всухую контактных поверхноб- тей сифонных трубок йутем их осевого сжатия и вращения относительно одна

другой, а также нанесение на их контактные поверхности клеющего состава, отличающийся тем, что, с целью упрощения технологии, подготовки поддонов и повьш1ения выхода и

годного металла за счет обеспечения герметичности стыков сифонных трубок и устранения прорывов жидкого металла, процесс притирки всухую осуществляют в течение периода времени, составляющего 1/3-1/4 от общей его продолжительности, до достижения температуры контактных поверхностей сифонных трубок 50120°С, после чего наносят клеющий состав и завершают прос притирки,

2. Способ ПОП.1, отличаюдесс притирки,

ДУ контактными поверхностями сифон- ных трубок промежуточного диска с

щ и и с я тем, что сифонные трубки сжимают в осевом направлении с усилием, равным 20-40% от предела прочности огнеупора.

3. Способ ПОП.1, отличающий с я тем, что процесс притирки всухую осуществляют с установкой межДУ контактными поверхностями ных трубок промежуточного ди

профилированными уступами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления футеровки | 1976 |

|

SU574274A1 |

| Способ подготовки сталеразливочных составов для сифонной разливки стали | 1987 |

|

SU1440600A1 |

| Центровая для сифонной разливки металла | 1986 |

|

SU1397156A1 |

| Способ сборки и подготовки устройства для сифонной разливки стали | 1990 |

|

SU1787662A1 |

| Центровая для сифонной разливки стали | 1990 |

|

SU1763083A1 |

| УСТРОЙСТВО ДЛЯ СИФОННОЙ РАЗЛИВКИ МЕТАЛЛА | 1990 |

|

RU2061575C1 |

| ПОДДОН ДЛЯ ОТЛИВКИ ГОРИЗОНТАЛЬНОГО СЛИТКА | 2004 |

|

RU2277994C1 |

| СИФОННАЯ ПРОВОДКА С КРУГЛЫМ СЕЧЕНИЕМ КАНАЛА ДЛЯ ПОДВОДА МЕТАЛЛА | 1992 |

|

RU2048958C1 |

| МАШИНА ДЛЯ МНОГОРУЧЬЕВОЙ ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1980 |

|

SU1042235A1 |

| Способ непрерывного литья слитков прямоугольного сечения и устройство для его осуществления | 1983 |

|

SU1315114A1 |

Изобретение относится к черной металлургии и может быть использовано при подготовке поддонов к разливке стали в изложницы сифонным способом. Цель изобретения - упрощение технологии выхода годного металла за счет обеспечения герметичности стыков сифонных трубок и устранения прорывов . Способ включает установку центральной звездочки и последующее присоединение к ней блока сифонных трубок с предварительной притиркой их контактных поверхностей всухую и нанесение на них клеющего компонента на водной основе, повьшающего скорость склеивания с ростом температуры. Особенностью предлагаемого способа является то, что процесс притирки контактных поверхностей всухую ведут в течение 173-1/4 его общей продолжительности, а затем процесс завершают после нанесения на эти поверхности клеющего состава. Кроме того, процесс притирки всухую ведут до повышения температуры на контактных поверхностях до 50-120°С, а притирку на завершающем ее этапе - с интенсивностью, сохраняющей температуру на данном уровне. Притирку с нанесенным клеющим составом ведут с увеличением осевого усилия до величины, равной 20-40% предела прочности огнеупора трубок. Нанесение клеющего компонента осуществляется со выступа трубки на 1/2-3/4 его длины от основания, а со стороны впадинс на 1/4- 1/2 ширины ее торцовой поверхности от наружного края. Кроме того, npis- тирку всухую ведут с установкой между притираемыми поверхностями промежуточного диска с профилированными выступами, при этом выступы с одной стороны диска смещены по отношению к выступам с другой его стороны на 0,4-0,6 шага. Способ позволяет улучшить качество поверхности слитка, сократить брак по неметаллическим включениям, увеличить выход годного металла за счет уменьшения количества скрапа, образующегося при прорывах металла в сифонной проводке на 0,1%. 2 з,п. ф-лы, 1 ил. iS СО сд со СД о

Редактор С.Патрушева

Составитель Е.Гендлина Техред М.Ходанич

Заказ 5655/12

Тираж 741Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Производственно-пойиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор А.Обручар

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-11-23—Публикация

1985-07-04—Подача