Изобретение относится к черной металлургии и может быть использовано в литёй- ных цехах машиностроительных и металлургических предприятий.

Известен способ сборки и подготовки устройства для сифонной разливки стали, при осуществлении которого на поддон укладывают сифонную проводку, поддон с проводкой опускают в канаву и устанавливают в ней с помощью уровня горизонтально, устанавливают на поддон центровые и изложницы.

Недостатком данного способа является его низкая надежность. Причиной этого является повреждение сифонной проводки при помещении подготовленного поддона (с уложенной проводкой) в канаву. Кроме того, при установке на поддон центровой и изложниц также возможно повреждение си фонной проводки в местах их установки. Во время разливки жидкгя сталь сЕюбодно вытекает через поврежденное место проводки

на поддон. Это не позволяет отлить слитки и приводит к заскраплению поддонов, что требует значительных затрат на разделку и уборку скрапа и подготовку новой канавы, приводит к простою плавильного оборудования из-за отсутствия площадей для разливки.

Наиболее близким к заявленному является способ сборки и подготовки устройства для сифонной разливки стали, при осуществлении которого сифонную проводку укладывают на уже установленный в канаве поддон, а на звездочку после укладки си- . фонной проводки укладывают два кольца из огнеупорной глины, а затем устанавливают центровую и изложницы. Способ позволяет исключить повреждение сифонной проводки при установлении поддона в канаву и более надежно уплотнить стык центровой звездочки.

Недостатком данного способа является низкая надежность сифонной разливки,

V| СО 4 СЬ О ГО

бусловленная тем, что в случае повреждеия сифонной проводки в местах установки а поддон центровой и изложниц возможен ход стали из устройства. Потери от ухода тали заключаются в непосредственных поерях металла в связи с получением скрапа, не слитков, затратах на разделку, уборку крапа и подготовку нового устройства для ифонной разливки, снижении прибыли всле спгвие уменьшения производительности плавильных агрегатов из за отсутствия площадей для разливки.- . : -Цель изобретения - повышение надёжности сифонной разливки.

Поставленная цель достигается тем , что п способе сборки и подготовки устройства для сифонной разливки стали, включающем сборку в поддоне сифонной проводки, ук- ладку на звездочку колец из огнеупорной глины, установку на поддон центровой и изложниц, после установки на поддон центровой и изложниц участки vix сопряжения обмазывают по периметру известияково-. жидкостекольной смесью с соотношением известняка к жидкому стеклу (5-6): 1, причем известняк используют фракцией 2-4 мм, а жидкое стекло плотностью 1,30-1,36 г/см ,

Повышение надёжности сифонной разливки объясняется следующим. В случае повреждения сифонной проводки по месту установки центровой или изложниц жидкая сталь вытекает из трещин и вступает в контакт с известняково-жидкостекольной смесью.,Под воздействием тепла жидкого металла происходит диссоциация известняка, сопровождающаяся охлаждением и кристаллизацией стали контактирующей со смесью. Интенсивный теплоотвод от жидкой стали, обусловленный нагревом и дис- социацией известняка, способствует замораживанию трещины в сифонной проводке, образовавшейся по месту установки центровой или изложниц, Это обеспе- чивает надежную сифонную отливку слитков, исключает потери, связанные с уходом стали из сифонной проводки в мес-. тах сопряжения центровой и изложниц с поддоном. При нормальной разливке смесь не оказывает воздействия на процесс отливки слитков. .

Положительный результат от обмазки участков сопряжения центровой и излож-; ниц с поддоном йзвестняково-жидкосте- кольной смесью достигается только в том случае, если смесь изготовления из известняка фракцией 2-4 ммт и жидкого стекла плотностью 1,30-1,36 г/см взятых в соотношении (5-6): 1.

При соотношения известняка к жидкому стеклу менее чем 5:1, смесь не может

эффективно охлаждать жидкую сталь, поскольку содержит мало известняка. Процесс теплоотвода от стали за счет диссоциации известняка не получает интенсивного развития, вследствие чего сталь не замораживается в трещине по месту установки центровой или изложниц и уходит из сифонной проводки со всеми вытекающими отсюда негативными последствиями.

Соотношение известняка к жидкому стеклу более чем 6:1 не дает возможности получить однородную смесь. Не увлажненные жидким стеклом частицы известняка не скрепляются между собой и с материалом

поддона, центровой и изложниц. При повреждении сифонной проводки смесь смывается с места нанесения первой же порцией жидкой стали, что не позволяет заморозить сталь в месте прорыва. Металл

уходит из сифонной проводки и заливает поддон, центровую и изложницы. Это требует разделки и уборки скрапа, подготовки нового устройства для сифонной разливки и повторной выгтлэвки стали в плавильном агрегате. .

При фракции известняка менее 2 мм для

получения однородной смеси и прочного

скрепления ее с материалом поддона, центровой и изложниц, нужно увеличивать количество жидкого стекла. Это равнозначно уменьшению соотношения известняка к жидкому стеклу менее чем 5-:1 и вызывает ухудшение теплоотвода от жидкой стали. Металл не замораживается в трещине сифонной проводки по месту установки центровой и изложниц и вытекает на поддон, что не дает возможности отлить слитки.

Известняк крупнее 4 мм не позволяет заморозить сталь в трещине сифонной

проводки по месту установки на поддон центровой и изложниц. Это связано с тем,

что после быстрой диссоциации тонкого поверхностного слоя известняковой частицы диссоциация остального количества известняка замедляется. Причина этого - увеличение теп лового сопротивления слоя извести, образующейся при диссоциации известняка. Известь препятствует интенсивному

.теплоотводу от стали к известняку. В результате ухудшения теплоотводэ сталь не замораживается в трещине сифонной проводки и уходит, из нее, а диссоциация крупных частиц .известняка еще продолжается, уже не оказывая полезного воздействия на

стальной расплав.

При плотности жидкого стекла менее 1,30 г/см смесь не закрепляется прочно на поддоне, центровой и изложницах. Это связано с тем, что из-за большого разбавления водой в жидком стекле уменьшается число

частиц силиката натрия, непосредственно обеспечивающих прикрепление смеси к материалу поддона, центровой ,и изложниц. При выходе металла из поврежденного участка сифонной проводки смесь смывается с места закрепления и не выполняет своих функций по замораживанию стали.

В случае использования жидкого стекла плотностью более 1,36 г/см3 смесь не образует на поверхности поддона, центровой и изложниц монолитного покрытия. Это вызвано тем, что в процессе сутки на поверхности смеси образуется силикатная пленка, препятствующая равномерному удалению влаги из объема смеси. Под поверхностью силикатной пленки, вследствие увеличения продолжительности сушки, происходит сегрегация компонентов смеси. Прорыв силикатной пленки парами воды в нескольких местах и последующее испарение влаги только через эти отверстия ещё более усиливают неравномерное распределение ком- понентов смеси по ее объему. После высыхания смеси одна ее часть вообще не закреплена из-за недостатка жидкого стекла, другая обеднена известняком вследствие преимущественного движения жидкого стекла к местам прорыва силикатной пленки. Такая смесь в случае повреждения сифонной проводки не замораживает сталь и не препятствует уходу металла из сифонной проводки.

При использовании смеси изготовленной из известняка фракцией 2-4 мм и жидкого стекла плотностью 1,30-1,36 г/см , взятых в соотношении (5-6): 1 смесь прочно закрепляется на поддоне, центровой и изложницах, образует на их поверхности гомогенное монолитное покрытие. Надежно закрепленные частицы известняка в случае повреждения сифонной проводки быстро диссоциируют в контакте с жидкой сталью, Это обеспечивает замораживание порции стали в месте повреждения без ухода основной массы металла из сифонной проводки.

Способ осуществляют следующим образом.

Собирают в поддоне сифонную проводку, укладывают на звездочку кольца из огнеупорной глины. Приготавливают смесь из известняка фракцией 2-4 мм и жидкого стекла плотностью 1,30-1,36 г/см , взятых в соотношении (5-6): 1. После установки центровой и изложниц на подготовленный поддон участки сопряжения центровой и изложниц с поддоном обмазывают по периметру известняковоужидкостекольной смесью. Через 10-15 мин устройство готово к Сифонной разливке стали.

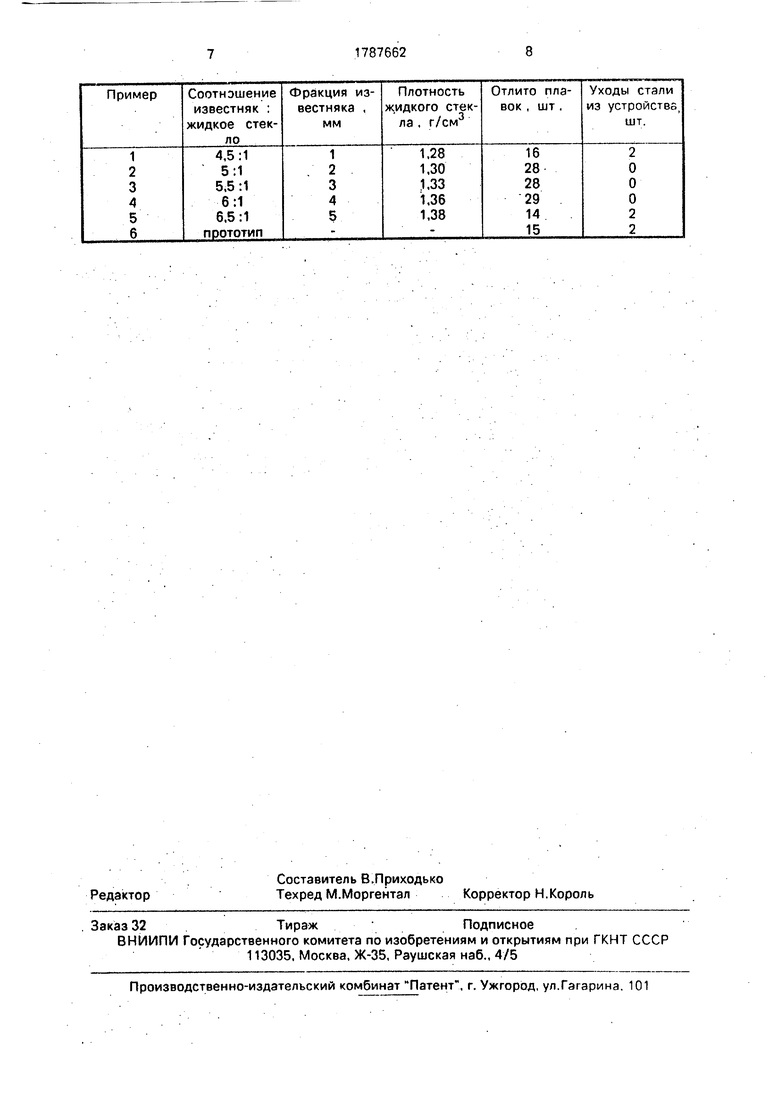

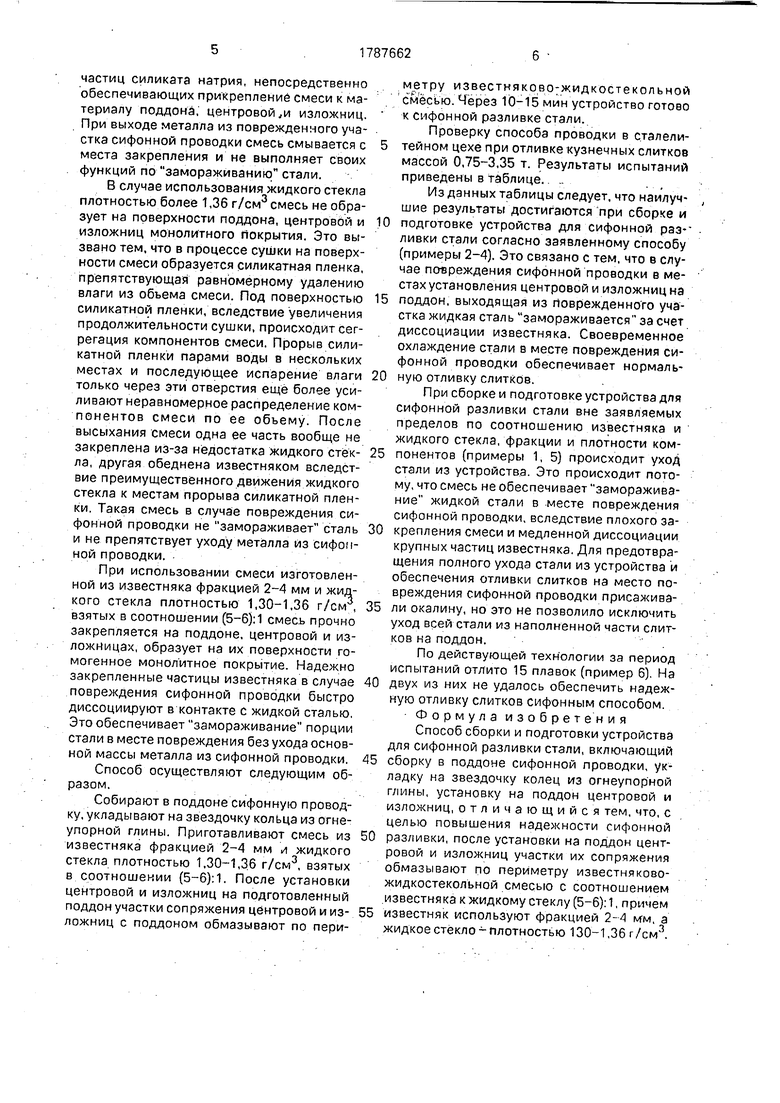

Проверку способа проводки в сталел итеином цехе при отливке кузнечных слитков массой 0,75-3,35 т. Результаты испытаний приведены в таблице....

Из данных таблицы следует, что наилучшие результаты достигаются при сборке и

подготовке устройства для сифонной раз- ливки стали согласно заявленному способу (примеры 2-4). Это связано с тем, что в случае повреждения сифонной проводки в местах установления центровой и изложниц на

поддон, выходящая из поврежденного участка жидкая сталь замораживается за счет диссоциации известняка. Своевременное охлаждение стали в месте повреждения сифонной проводки обеспечивает нормальную отливку слитков.

При сборке и подготовке устройства для сифонной разливки стали вне заявляемых пределов по соотношению известняка и жидкого стекла, фракции и плотности компонентов (примеры 1, 5) происходит уход стали из устройства. Это происходит потому, что смесь не обеспечивает замораживание жидкой стали в месте повреждения сифонной проводки, вследствие плохого закрепления смеси и медленной диссоциации крупных частиц известняка. Для предотвращения полного ухода стали из устройства и обеспечения отливки слитков на место повреждения сифонной проводки присаживали окалину, но это не позволило исключить уход всей стали из наполненной части слитков на поддон.

По действующей технологии за период испытаний отлито 15 плавок (пример 6). На

двух из них не удалось обеспечить надежную отливку слитков сифонным способом. Формула изобрет е н и я Способ сборки и подготовки устройства для сифонной разливки стали, включающий

сборку в поддоне сифонной проводки, укладку на звездочку колец из огнеупорной глины, установку на поддон центровой и изложниц, отличающийся тем, что, с целью повышения надежности сифонной

разливки, после установки на поддон центровой и изложниц участки их сопряжения обмазывают по периметру известняково- жидкостекольной смесью с соотношением .известняка к жидкому стеклу (5-6): 1, причем

известняк используют фракцией 2-4 , а жидкое стекло-плотностью 130-1,36 г /см3.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сифонной разливки стали | 1990 |

|

SU1740116A1 |

| Устройство для сифонной разливки стали в сквозные изложницы | 1983 |

|

SU1161230A1 |

| УСТРОЙСТВО ДЛЯ СИФОННОЙ РАЗЛИВКИ СТАЛИ | 1990 |

|

RU2061576C1 |

| Способ подготовки сталеразливочных составов для сифонной разливки стали | 1987 |

|

SU1440600A1 |

| УСТРОЙСТВО ДЛЯ СИФОННОЙ РАЗЛИВКИ МЕТАЛЛА В ИЗЛОЖНИЦЫ И ФОРМЫ | 1991 |

|

RU2020032C1 |

| Способ подготовки глуходонных изложниц для сифонной отливки слитков | 1989 |

|

SU1775217A1 |

| Способ получения плоских слитков направленной кристаллизацией | 1990 |

|

SU1825323A3 |

| Устройство для сифонной заливки стали | 1990 |

|

SU1740117A1 |

| Поддон для изложниц сифонной отливки трубных слитков | 1978 |

|

SU863151A1 |

| Способ сифонной разливки стали | 1979 |

|

SU829320A1 |

Использование: в черной металлургии и в литейных цехах машиностроительных и металлургических предприятий. Сущность: после установки на подготовленный поддон центровой и изложниц участки их сопряжения обмазывают по периметру известняко- во-жидкостекольной смесью с соотношением известняка к жидкому стеклу ():1, причем известняк используют фракцией 2-4 мм, а жидкое стекло - плотностью 1,30-1,36 г/см3,1 табл.

| Технологическая инструкция по разливке углеродистых и легированных марок стали, ПО Донпрессмаш, 1987 |

Авторы

Даты

1993-01-15—Публикация

1990-10-16—Подача