2. Устройство для непрерывного литья слитков прямоугольного сечения, содержащее кристаллизатор, состояпщй из рабочих стенок, образующих рабочую полость, и металлоприемник, состыкованный с кристаллизатором посредством пластины из огнеупорного материала, отличающееся тем, что, с целью улучшения качества слитков и повьшения стабильности процесса непрерывного литья, пластина выполнена из частей, каждая из которых установлена на торце рабочей

1

Изобретение относится к металлургии, конкретнее к непрерывной разливке слитков прямоугольного поперечного сечения.

. Известен способ непрерывного литья слитков, заключающийся в подаче металла из металлоприемника в кристаллизатор и вытягивании слитка из последнего. Устройство для реализации предлагаемого способа содержит металлоприемник и кристаллизатор, при этом кристаллизатор состы сован с корпусом металлоемкости. Между огнеупорным стаканом металлоемкости и кристаллизатором устанавливается неподвижная теплоизоляционная уплотняющая пластина. Место .стыка огнеупорного стакана и кристаллизатора подогревается. Поперечное сечение канала огнеупорного стакана значительно меньше сечения полости кристаллизатора D

Недостатками данного способа и устройства являются низкое качество непрерывнолитых слитков, небольшой срок службы места стыка огнеупорного стакана с кристаллизатором, а таже низкая стабильность процесса разливки. Это объясняется раз.пичием в значениях коэффициентов литейного расширения материала огнеупорного стакана, уплотняющей вставки Или пластины, а также рабочих стенок кристаллизатора, выполняющихся обычно из меди или бронзы. При этом в месте стыка этих элементов в процессе непрерьшной разливки образуются

стенки кристаллизатора и снабжена приводом.

Зо Устройство по п. 2, .отличающееся тем, что концы частей каждой пластины контактируют друг с другом и скошены под углом 45 при этом торцы пластин расположены в рабочей полости кристаллизатора на 0,01-0,08 ширины этой полости и выполнены в виде периодически повторяющихся зубцов с высотой 0,04-0,1 щи- рины рабочей полости кристаллизатора и шагом 0,005-0,1 длины рабочей полости кристаллизатора.

зазоры, куда затекает жидкий металл. Кроме того, выполнение площади рабочего сечения кристаллизатора больше площади сечения канала огнеупорного стакана приводит к непрогнозируемому местному процессу кристаллизации металла на внутреннем торце кристаллизатора. В результате на поверхности слитка образуются надрывы, пояса, У -ГИМИНЫ, приводящие к браку слитка и прорывам металла, что нарушает стабильность процесса непрерывной разливки и снижает его производительность.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ непрерывного литья слитков прямоугольного сечения и устройство для его осуществления. Способ включает подачу металла из металлоприемника в кристаллизатор и вытягивание слитка. Устройство содержит кристаллизатор.

0

25

30

состоящий из рабочих стенок, образую- ших рабочую полость, и состыкованный с ним метЕШЛоприемник через пластину из огнеупорного материала, расположенную на торце кристаллизатора по его периметру. Поперечное сечение отверстия в огнеупорной пластине и рабочей полости кр1 сталлиза1гора равны между собой, а внутренний размер отверстия в пластине меньше внутреннего размера рабочей полости кристал- лизатора 2 .

Недостатками известного способа и устройства являются низкое качест3 13 во непрерывнолитых слитков, небольшой срок службы места стыка огнеупор Д1ОГО стакана и кристаллизатора, а также низкая стабильность процесса непрерывной разливки. Это обьясняет- ся различными значениями коэффициентов линейного расширения материалов огнеупорного стакана, теплоизолирующей пластины и рабочих стенок кристаллизатора. В результате нагрева в проце.ссе непрерывной разливки в местах стыка указанных элементов образуются щели. Кроме того, выступающая часть теплоизолирующей пластины в рабочую полость кристаллизатора вы- зывает непрогнозируемое место надрыва оболочки слитка, которая успела закристаллизоваться в канале огнеупорного стакана. В результате этого на поверхности слитка образуются разрывы, пояса, заливины и т.д., что приводит к браку слитков и прорывам .металла на выходе из кристаллизатора Процесс удаления ранее закристаллизовавшейся оболочки слитка на вход ном торце кристаллизатора можно достигнуть посредством выполнения внутренней поверхности.отверстия в пластине рифленой в виде периодически повторяющихся зубцов. При этом необ- ходимо пластине сообщать разноориен- тированное возвратно-поступательное перемещение относительно поверхности слитка по определенной закономерности.

Цель изобретения - улучшение, качества слитков и повьш1ение стабильности процесса непрерьшного литья.

Поставленная цель достигается тем, что согласно способу непрерывного литья слитков прямоугольного сечения, включающему подачу металла из металлоприемника в кристаллизатор, состыкованные между собой через пла- стину из огнеупорного материала и вытягивание слитка, пластине сообщают возвратно-поступательное перемещение в направлении, перпендикулярном дви

жению слитка с частотой 0-60 циклов в 1 мин и щагом, равным 0,005-0,1 ширины наибольшей грани слитка.

В устройстве для непрерывного литья слитков прямоугольного сечения, содержащем кристаллизатор, состояшрй из рабочих стенок, образуюш 1х рабочую полость, и металлоприемник, СОСТЫКО-. ванный с кристаллизатором посредством пластины из огнеупорного матери144

ала пластина выполнена из частей, каждая из которых установлена на то це рабочей стенки кристаллизатора и снабжена приводом.

Концы частей каждой пластины контактируют друг с другом и скошены под углом 45, при этом торцы пластин расположены в рабочей полости кристаллизатора на 0,01-0,08 ширины этой полости и выполнены в виде периодически повторяюш 1хся зубцов с высотой 0,04-0,1 ширины рабочей полости кристаллизатора и шагом 0,005- 0,1 Щ1ИНЫ рабочей полости кристаллизатора.

Возвратно-поступательное перемещение пластины объясняется необходимостью удаления с торца кристаллизатора закристаллизовавшейся корочки. В противном случае.происходили бы системати«1еские надрывы оболочки слитка, сформировавшейся ранее на стенках металлоемкости и торце кристаллизатора, что вызывало бы брак слитков по качеству поверхностной зоны и прорывы металла на выходе

слитка из кристаллизатора. I

5 О 5 20 - 35

.,

40

Диапазон частоты возвратно-по- :ступательного перемещения пластины в пределах 10-60 циклов в 1 мин ;объясняется интенсивностью и скоро- стью намерзания металла на торце кристаллизатора. При меньших значе- Ниях будет значительной величина Iтолщины закристаллизовавшегося слоя металла, на торце кристаллизатора, что затрудняет его удаление и приводит к быстрому выходу из строя материала огнеупорных пластин. При больших значениях также происходит интенсивный износ огнеупорных пластин и вследствие большой частоты их перемещения приводит к выходу из всего устройства для непрерывной разливки. Указанный диапазон устанавливают в обратно пропорциональной зависимости от скорости вытягивания слитка и весового расхода металла .

Диапазон величины шага возвратно- поступательного перемещения пластины в пределах 0 005-0,1 ширины наибольшей грани слитка объясняется интенсивностью и скоростью роста корочки металла на торце кристаллизатора.

Диапазон захода или свисание торца частей пластины в рабочую полость кристаллизатора в пределах 0,01-0,08

51

ширины той же рабочей полости объясняется необходимостью гарантированного удаления корочки слитка с торца кристаллизатора. При больших знача-. ниях высота зубцов значительна, что уменьшает их прочность и стойкость. При меньших значениях не происходит надежное удаление закристаллизовавшейся корочки с торца кристаллизатора. Указанный диапазон устанавливают в прямо пропорциональной зависимости от ширины рабочей полости кристаллизатора.

Диапазон высоты зубцов в пределах 0,04-0,1 ширины рабочей полости кристаллизатора объясняется необходимостью надежного удаления закристаллизовавшейся корочки на торце кристаллизатора. При меньших значениях не происходит надежного удаления корочки слитка с торца кристаллизатора. При больших значениях прочность зубцов недостаточна, что вызывает выход из строя устройства. Указанный диапазон устанавливается в прямо пропорциональной зависимости от наименьшей ширины рабочей полости кристаллизатора.

Диапазон величин шага зубцов в пределах 0,005-0,1 длины рабочей полости кристаллизатора объясняется интенсивностью и скоростью роста корочки металла на торце кристаллизатора. При больших значениях появляется необходимость относительно большой длины перемещения огнеупорных пластин, что вызывает их интенсивный

,износ и выход из строя. При меньших значениях габариты зубцов незначительны, что осложняет процесс срезания корочки металла с торца кристаллизатора II уменьшает их стойкость. Указанный диапазон устанавливают в обратно пропорциональной зависимости длины грани слитка.

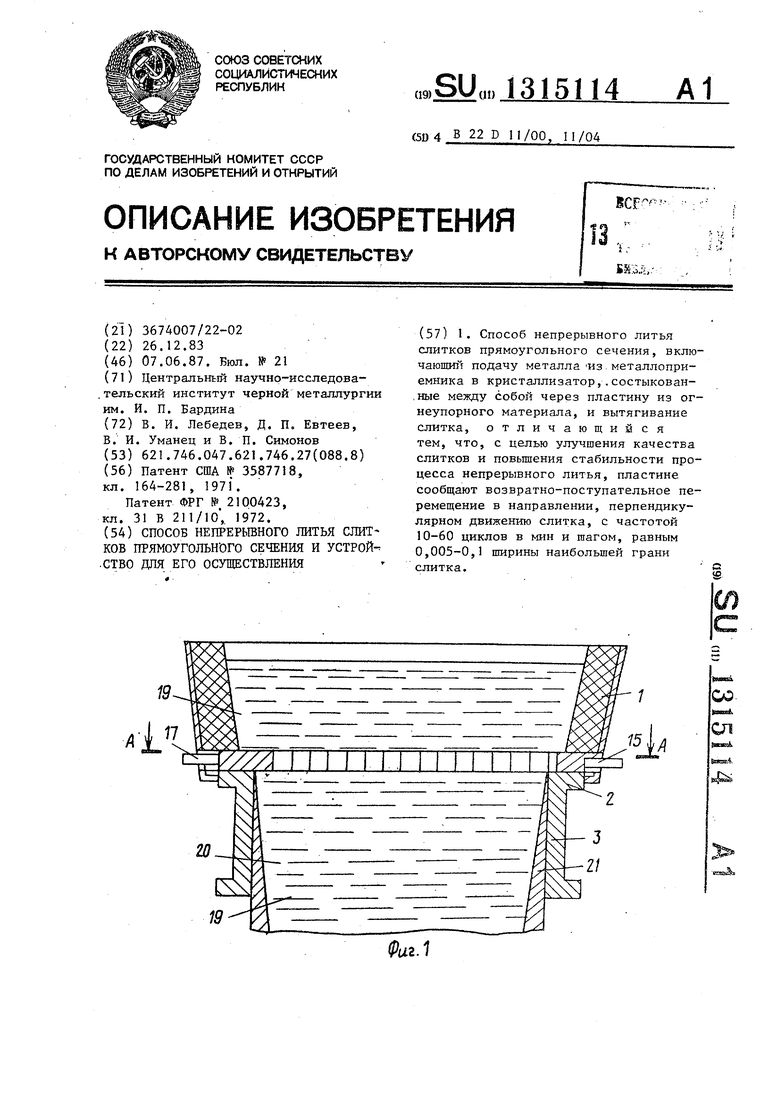

Скос краев огнеупорных пластин под углом 45 объясняется необходимостью осуществления относительного перемещения частей пластины без образования зазора между ними.

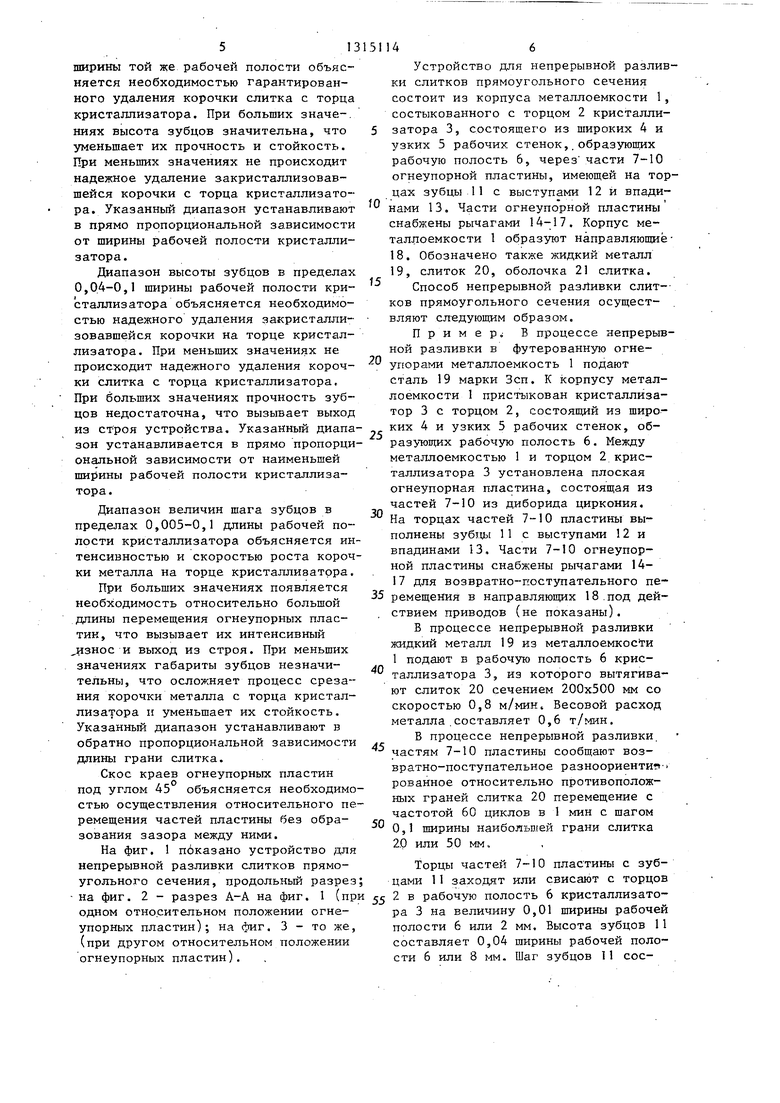

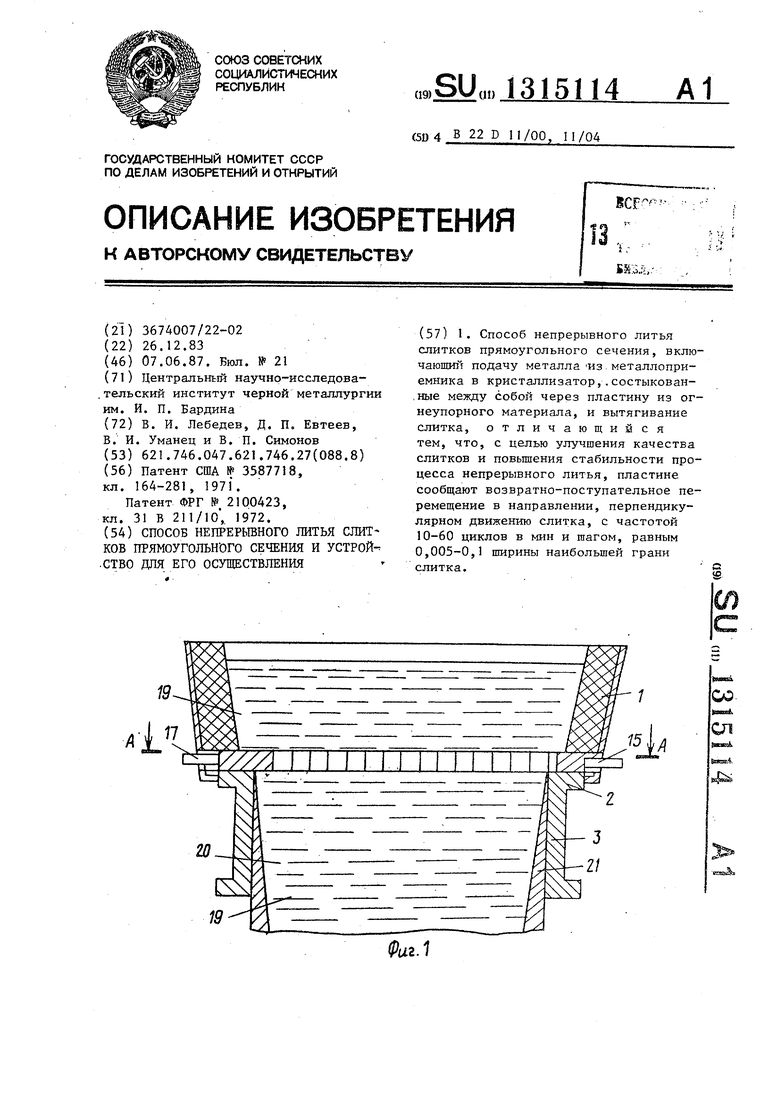

На фиг. 1 пбказано устройство для непрерывной разливки слитков прямоугольного сечения, продольный разрез

- на фиг. 2 - разрез А-А на фиг. 1 (пр одном относительном положении огнеупорных пластин); на фиг. 3 - то же, (при другом относительном положении огнеупорных пластин).

O

5

0

5

0

35

0

45

0

55

146

Устройство для непрерывной разливки слитков прямоугольного сечения состоит из корпуса металлоемкости 1, состыкованного с торцом 2 кристаллизатора 3, состоящего из широких 4 и узких 5 рабочих стенок,.образующих рабочую полость 6, через части 7-10 огнеупорной пластины, имеющей на торцах зубцы 11 с выступами 12 и впадинами 13. Части огнеупорной пластины снабжены рычагами 14-17. Корпус металлоемкости 1 образуют направляющие

18.Обозначено также жидкий металл

19,слиток 20, оболочка 21 слитка. Способ непрерывной разЛивки слит-ков прямоугольного сечения осуществляют следующим образом.

Пример; В процессе непрерывной разливки Б футерованную огнеупорами металлоемкость 1 подают сталь 19 марки Зсп. К корпусу металлоемкости 1 пристыкован кристаллизатор 3 с торцом 2, состоящий из широких 4 и узких 5 рабочих стенок, образующих рабочую полость 6. Между металлоемкостью 1 и торцом 2 кристаллизатора 3 установлена плоская огнеупорная пластина, состоящая из частей 7-10 из диборида циркония. На торцах частей 7-10 пластины выполнены зубць 1 1 с выступами 12 и впадинами 13. Части 7-10 огнеупорной пластины снабжены рычагами 14- 7 для возвратно-поступательного перемещения в направляющих 18.под действием приводов (не показаны).

В процессе непрерывной разливки жидкий металл 19 из металлоемкости

1подают в рабочую полость 6 кристаллизатора 3, из которого вытягивают слиток 20 сечением 200x500 мм со скоростью 0,8 м/минс Весовой расход металла .составляет 0,6 т/мин.

В процессе непрерывной разливки, частям 7-10 пластины сообщают возвратно-поступательное разноориентип- рованное относительно противоположных граней слитка 20 перемещение с частотой 60 циклов в I мин с шагом О,1 ширины наибольшей грани слитка 2.0 или 50 мм.

Торцы частей 7-10 пластины с зубцами 11 заходят или свисают с торцов

2в рабочую полость 6 кристаллизатора 3 на величину 0,01 ширины рабочей похюсти 6 или 2 мм. Высота зубцов 11 составляет 0,04 ширины рабочей полости 6 или 8 мм. Шаг зубцов 11 сое713

тавляет 0,1 длины рабочей полости 6 или 50 мм. Края частей ,7-10 пластины скошены под углом 45 и контактируют без зазора друг с другом.

При такой организации процесса непрерывной разливки происходит подрезка и удаление закристаллизовавшейся корочки, металла в зазоре или впадинах 13 между выступами 12 зубцов 11. При этом нарушается связь и целостность металла между корочкой на торце 2 кристаллизатора 3 и оболочкой 21 непрерывного спитка 20, формирующейся в рабочей полости 6 на поверхности рабочих стенок 4 и 5 кристаллизатора 3. Вследствие этого начало кристаллизации и формирование оболочки 21 всегда и гарантированно происходит только в рабочей полости 6 кристаллизатора 3. При этом процесс кристаллизации корочки, происходящей на торце 2 кристаллизатора 3, а так- же на внешних поверхностях частей 7- 10 пластины никак не сказывается на процессе начала формирования и крис- таллизации оболочки 21 в рабочей

148

полости 6 кристаллизатора 3. Срезанные частички корочки закристаллизовавшегося металла расплавляются в объеме жидкого металла 19.

Вследствие выполнения краев частей 7-10 пластины скошенными под углом 45 в- процессе их относительного друг к другу перемещения не происходит образования щели и раскрытия стыка между ними, что устраняет затекание металла между ними.

Благодаря этому на поверхности слитка не образуются надрывы, заливи- ны, пояса, что снижает брак слитков по качеству поверхностной зоны, а также устраняются прорывы металла, ЧТО- повьшгает стабильность процесса непрерывной разливки.

Применение изобретения позволяет снизить брак слитков по качеству поверхностной зоны на 0,8% и уменьшить количество обрези на 0,6%.

Предлагаемые способ и устройство предпочтительны для применения на установках непрерьшной разливки вертикального и горизонтального типов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывного литья слитков и устройство для его осуществления | 1989 |

|

SU1740123A1 |

| Устройство для непрерывной разливки металлов | 1982 |

|

SU1100040A1 |

| Промежуточное устройство для непрерывной разливки стали | 1982 |

|

SU1118478A1 |

| Установка для непрерывного литья изделий | 1981 |

|

SU990412A1 |

| Кристаллизатор | 1977 |

|

SU733853A1 |

| Кристаллизатор для горизонтального непрерывного литья круглой заготовки | 1977 |

|

SU933198A1 |

| Способ непрерывного литья биметаллических слитков и устройство для его осуществления | 1983 |

|

SU1271635A1 |

| Устройство для непрерывного литья плоских слитков | 1991 |

|

SU1787669A1 |

| КОНУСНАЯ ГИЛЬЗА КРИСТАЛЛИЗАТОРА ДЛЯ НЕПРЕРЫВНОГО ВЕРТИКАЛЬНОГО ЛИТЬЯ МЕТАЛЛА | 1995 |

|

RU2087247C1 |

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2006 |

|

RU2340425C2 |

1. Способ непрерывного литья слитков прямоугольного сечения, включающий подачу металла Из.металлопри- емника в кристаллизатор,.состыкован- ,ные между собой через пластину из огнеупорного материала, и вытягивание слитка, отличающийся тем, что, с целью улучшения качества слитков и повьшения стабильности процесса непрерывного литья, пластине сообщают возвратно-поступательное перемещение в направлении, перпендикулярном движению слитка, с частотой 10-60 циклов в мин и шагом, равным 0,005-0,1 ширины наибольшей грани слитка. а в Фаг.1

10

/ V////////.

/5

Y////////7jr

Фи.г

16

Редактор A. Сабо

Составитель В, Битков

Техред И Попович Корректор М, Шарошк

2238/8

Тираж 740 Подписное ВНКИГШ Государственногс. ког -штета СССР

по делам изобретений и о гкрг)1тий 113035, Москва, Ж-35, Раушская н,б„з д, 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Патент США № 3587718, кл | |||

| Способ получения суррогата олифы | 1922 |

|

SU164A1 |

| СОСТАВ ДЛЯ ЗАЩИТЫ ОТ КОРРОЗИОННОГО И ТЕРМООКИСЛИТЕЛЬНОГО СХВАТЫВАНИЯ СОПРЯЖЕННЫХ ПОВЕРХНОСТЕЙ | 1996 |

|

RU2100423C1 |

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

Авторы

Даты

1987-06-07—Публикация

1983-12-26—Подача