Изобретение относится к оборудованию для переработки полимерных материалов и предназначено для использования в шинной и резинотехнической промьшшенности, а также промышпенно- сти строительных материалов.

Цель изобретения - интенсификация процесса переработки полимерньк материалов за счет создания переменного градиента температуры на рабочей по- верхности валка.

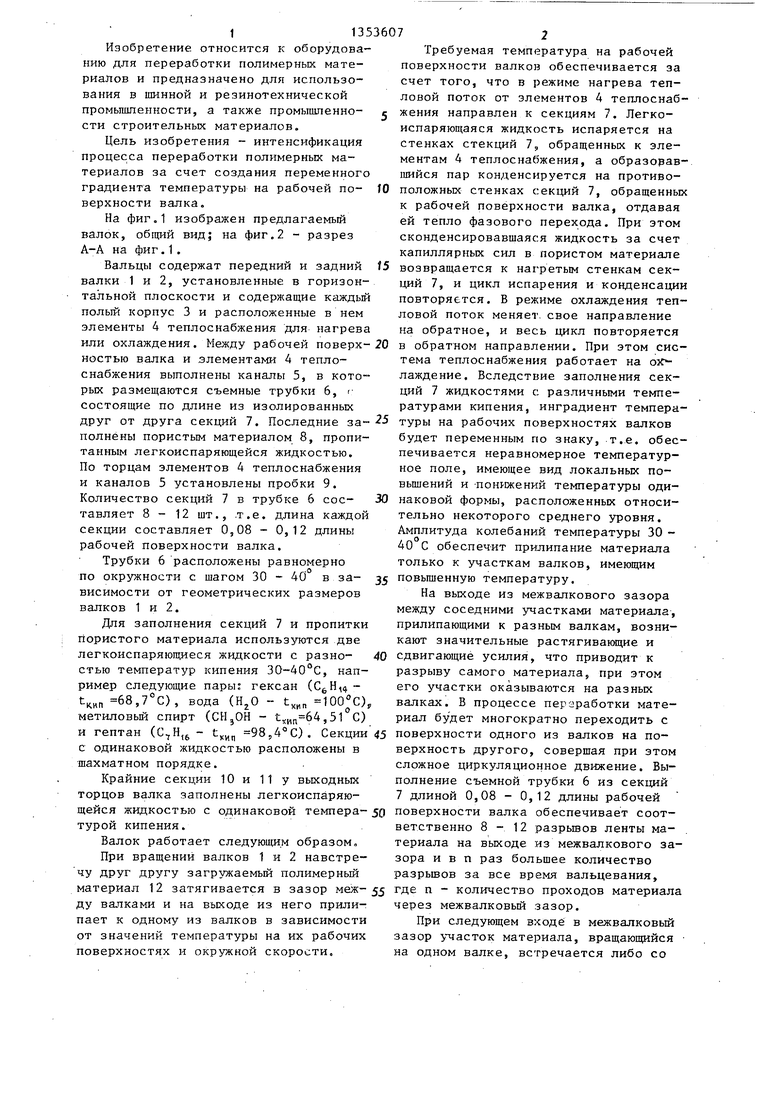

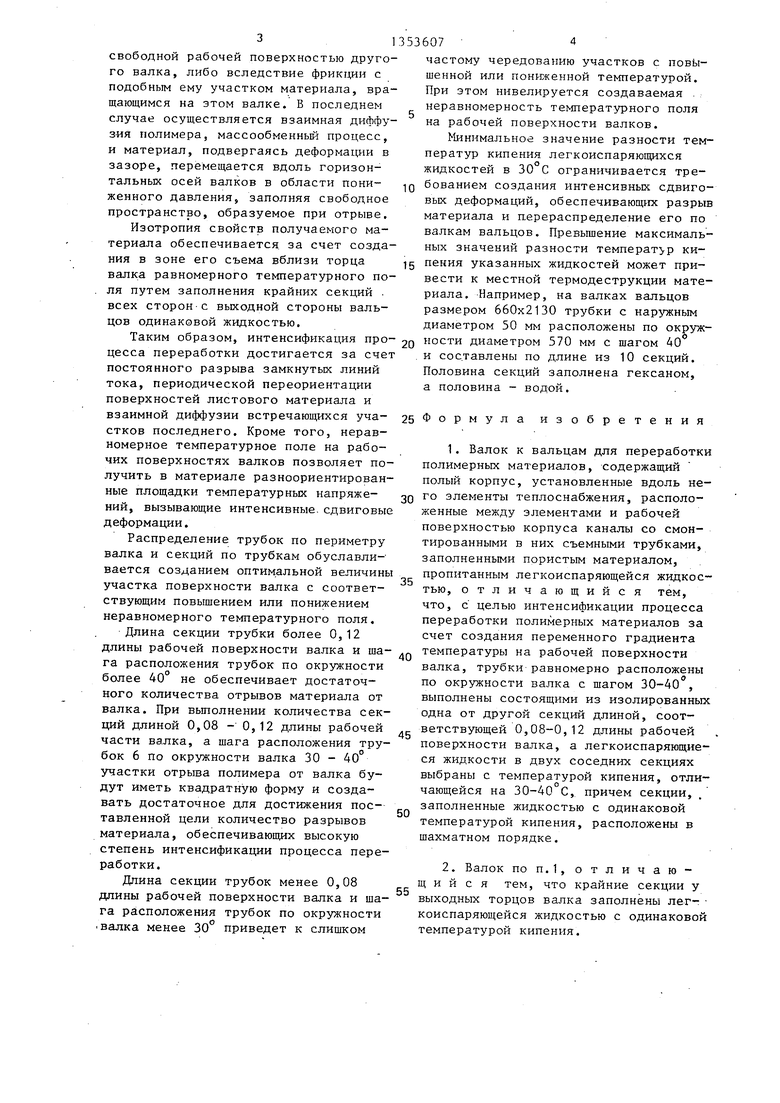

На фиг,1 изображен предлагаемый валок, обпщй вид; на фиг,2 - разрез А-А на фиг.1 .

Вальцы содержат передний и задний валки 1 и 2, установленные в горизонтальной плоскости и содержащие каждый полый корпус 3 и расположенные в нем элементы 4 теплоснабжения для нагрева или охлаждения. Между рабочей поверхностью валка и элементами 4 теплоснабжения вьтолнены каналы 5, в которых размещаются съемные трубки 6, состоящие по длине из изолированных друг от друга секций 7. Последние заполнёны пористым материалом 8, пропитанным легкоиспаряющейся жидкостью. По торцам элементов 4 теплоснабжения и каналов 5 установлены пробки 9. Количество секций 7 в трубке 6 сое- тавляет 8 - 12 шт., .т.е. длина каждой секции составляет 0,08 - 0,12 длины рабочей поверхности валка.

Трубки 6 расположены равномерно по окружности с шагом 30-40 в за- висимости от геометрических размеров валков 1 и 2.

Для заполнения секций 7 и пропитки пористого материала использ тотся две легкоиспаряющиеся жидкости с разно- стью температур кипения 30-40°С, например следующие пары гексан (,,}- 68,7°С), вода ( - t,,„ ) метиловьй спирт ( - ,51 С) и гептан (, - t 98.,4°С). Секции с одинаковой жидкостью расположены в шахматном порядке.

Крайние секции 10 и 11 у выходных торцов валка заполнены легкоиспаряющейся жидкостью с одинаковой темпера- турой кипения.

Валок работает следующим образом.

При вращений валков 1 и 2 навстречу друг другу загружаемьй полимерный материал 12 затягивается в зазор между валками и на выходе из него прилипает к одному из валков в зависимости от значений температуры на их рабочих поверхностях и окружной скорости.

Требуемая температура на рабочей поверхности валков обеспечивается за счет того, что в режиме нагрева тепловой поток от элементов 4 теплоснабжения направлен к секциям 7. Легкоиспаряющаяся жидкость испаряется на стенках стекций 7, обращенных к элементам 4 теплоснабжения, а образорав шийся пар конденсируется на противоположных стенках секций 7, обращенны к рабочей поверхности валка, отдавая ей тепло фазового перехода. При этом сконденсировавшаяся жидкость за счет капиллярных сил в пористом материале возвращается к нагретым стенкам секций 7, и цикл испарения и конденсаци повторяется. В режиме охлаждения тепловой поток меняет, свое направление на обратное, и весь цикл повторяется в обратном направлении. При этом система теплоснабжения работает на озо- лаждение. Вследствие заполнения секций 7 жидкостями с различными температурами кипения, инградиент температуры на рабочих поверхностях валков будет переменным по знаку, т.е. обеспечивается неравномерное температурное поле, имеющее вид локальных по- вьпяений и понижений температуры одинаковой формы, расположенных относительно некоторого среднего уровня. Амплитуда колебаний температуры 30 - 40 С обеспеч-ит прилипание материала только к участкам валков, имеющим повышенную температуру.

На выходе из межвалкового зазора между соседними участками материала, прилипающими к разным валкам, возникают значительные растягивающие и сдвигающие усилия, что приводит к разрыву самого материала, при этом его участки оказываются на разных валках. В процессе переработки материал будет многократно переходить с поверхности одного из валков на поверхность другого, совершая при этом сложное циркуляционное движение. Выполнение съемной трубки 6 из секций 7 длиной 0,08 - 0,12 длины рабочей поверхности валка обеспечивает соответственно 8-12 разрьшов ленты материала на выходе из межвалкового зазора и в п раз большее количество разрьшов за все время вальцевания, где п - количество проходов материал через межвалковый зазор.

При следующем входе в межвалковый зазор участок материала, вращающийся на одном валке, встречается либо со

свободной рабочей поверхностью другого валка, либо вследствие фрикг ии с подобным ему участком материала, вращающимся на этом валке. В последнем случае осуществляется взаимная диффузия полимера, массообменньй процесс, и материал, подвергаясь деформации в зазоре, перемещается вдоль горизонтальных осей валков в области пониженного давления, заполняя свободное пространство, образуемое при отрыве.

Изотропия свойств получаемого материала обеспечивается за счет создания в зоне его съема вблизи торца валка равномерного температурного поля путем заполнения крайних секций . всех сторон с выходной стороны вальцов одинаковой жидкостью.

Таким образом, интенсификация процесса переработки достигается за счет постоянного разрыва замкнутых линий тока, периодической переориентации поверхностей листового материала и взаимной диффузии встречающихся участков последнего. Кроме того, неравномерное температурное поле на рабочих поверхностях валков позволяет получить в материале разноориентирован- ные площадки температурных напряжений, вызывающие интенсивные, сдвиговые деформации.

Распределение трубок по периметру валка и секций по трубкам обуславли- вается созданием оптимальной величины участка поверхности валка с соответствующим повышением или понижением неравномерного температурного поля.

Длина секции трубки более 0,12 длины рабочей поверхности валка и шага расположения трубок по окружности более 40 не обеспечивает достаточного количества отрывов материала от валка. При вьшолнении количества секций длиной 0,08 - О,12 длины рабочей части валка, а шага расположения трубок 6 по окружности валка 30-40 участки отрыва полимера от валка будут иметь квадратную форму и создавать достаточное для достижения поставленной цели количество разрывов материала, обеспечивающих высокую степень интенсификации процесса переработки.

Длина секции трубок менее 0,08 длины рабочей поверхности валка и шага расположения трубок по окружности валка менее 30° приведет к слишком

частому чередованию участков с повышенной или пониженной температурой. При этом нивелируется создаваемая . неравномерность температурного поля на рабочей поверхности валков.

Минимальное значение разности температур кипения легкоиспаряющихся жидкостей в 30°С ограничивается требованием создания интенсивных сдвиговых деформаций, обеспечивающ1гх разрыв материала и перераспределение его по валкам вальцов. Превышение максимальных значений разности температур кипения указанных жидкостей может привести к местной термодеструкции материала. Например, на валках вальцов размером 660x2130 трубки с наружным диаметром 50 мм расположены по окружности диаметром 570 мм с шагом 40 и составлены по длине из 10 секций. Половина секций заполнена гексаном, а половина - водой.

Формула изобретения

1. Валок к вальцам для переработки полимерных материалов, содержащий полый корпус, установленные вдоль не- го элементы теплоснабжения, расположенные между элементами и рабочей поверхностью корпуса каналы со смонтированными в них съемными трубками, заполненными пористым материалом, пропитанным легкоиспаряющейся жидкостью, отличающийся тем, что, с целью интенсификации процесса переработки полимерных материалов за счет создания переменного градиента температуры на рабочей поверхности

валка, трубки равномерно расположены по окружности валка с шагом 30-40 , выполнены состоящими из изолированных одна от другой секций длиной, соответствующей 0,08-0,12 длины рабочей поверхности валка, а легкоиспаряющиеся жидкости в двух соседних секциях выбраны с температурой кипения, отличающейся на 30-40 С, причем секции, заполненные жидкостью с одинаковой температурой кипения, расположены в шахматном порядке.

2. Валок по п.1, отличающий с я тем, что крайние секции у выходных торцов валка заполнены лег- коиспаряющейся жидкостью с одинаковой температурой кипения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Клиновое устройство к валковым машинам для переработки полимерных материалов | 1985 |

|

SU1294632A1 |

| Валок к валковым машинам для переработки полимерных материалов | 1986 |

|

SU1360994A2 |

| Вальцы для непрерывной переработки полимерных материалов | 1991 |

|

SU1812110A1 |

| Клиновое устройство к валковым машинам для переработки полимерных материалов | 1986 |

|

SU1447690A1 |

| Клиновое устройство к смесительным вальцам | 1985 |

|

SU1321591A1 |

| Приспособление к вальцам для смешения,разогрева и пластикации резиновых смесей и полимерных композиций | 1983 |

|

SU1133111A1 |

| Клиновое устройство валковых машин | 1985 |

|

SU1279829A1 |

| Клиновое устройство к валковым машинам | 1988 |

|

SU1563989A1 |

| Клиновое устройство к вальцам | 1988 |

|

SU1652079A2 |

| Клиновое устройство к вальцам для обработки полимерных материалов | 1989 |

|

SU1641627A1 |

Изобретение относится к оборудованию для переработки полимерных материалов и предназначено для использования в шинной, резинотехнической промьшшенности, а также промышленности строительных материалов. Целью изобретения является интенсификация процесса переработки полимерных материалов за счет, создания переменного градиента температуры на рабочей поверхности валка. Для этого трубки 6 равномерно расположены по окружности валка с шагом 30 - 40°. Трубки 6 выполнены состоящими из изолированных друг от друга секций 7 длиной, соответствующей 0,08 - 0,12 длины рабочей поверхности валка. Легкоиспаряющиеся жидкости в двух соседних секциях выбраны с температурой кипения, отличающейся на 30 - 40°С, причем секции 7, заполненные жидкостью с одинаковой температурой кипения, расположены в шахматном порядке. Крайние секции lOj 11 у выходных торцов валка заполнены легкоиспаряющейся жидкостью с .одинаковой температурой кипения. 1 з.п. ф-лы, 2 ил. (Л со ел со 05 Фиг 2 8 11

Редактор В.Данко

Составитель Н,Рухлядева

Техред Л. Олийнык Корректор НЛСороль

Заказ 5659/14 Тираж 565Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытки 113035, Москва, Ж-355 Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

| Валок к валковым машинам для переработки полимерных материалов | 1972 |

|

SU515642A1 |

| Солесос | 1922 |

|

SU29A1 |

| Валок к валковым машинам для переработки полимерных материалов | 1974 |

|

SU579154A2 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1987-11-23—Публикация

1986-04-17—Подача