1-(зобретение относится к оборудованию для обеспечения технологического процесса вьпфессовки длинномерных оправок, используемых при изготовлении изделий из слоистых пластиков в матрице, преимущественно судовых корпусных конструкций, в которых необходимо получить отверстия длиной, например, 2 м и более, получаемых не сверлением, а заформовкой осей-оправок с последующей их выпрессовкой после полимери- зации изделий и может быть использовано в различных отраслях народного хозяйства.

Целью изобретения является обеспечение съема длинномерных оправок.

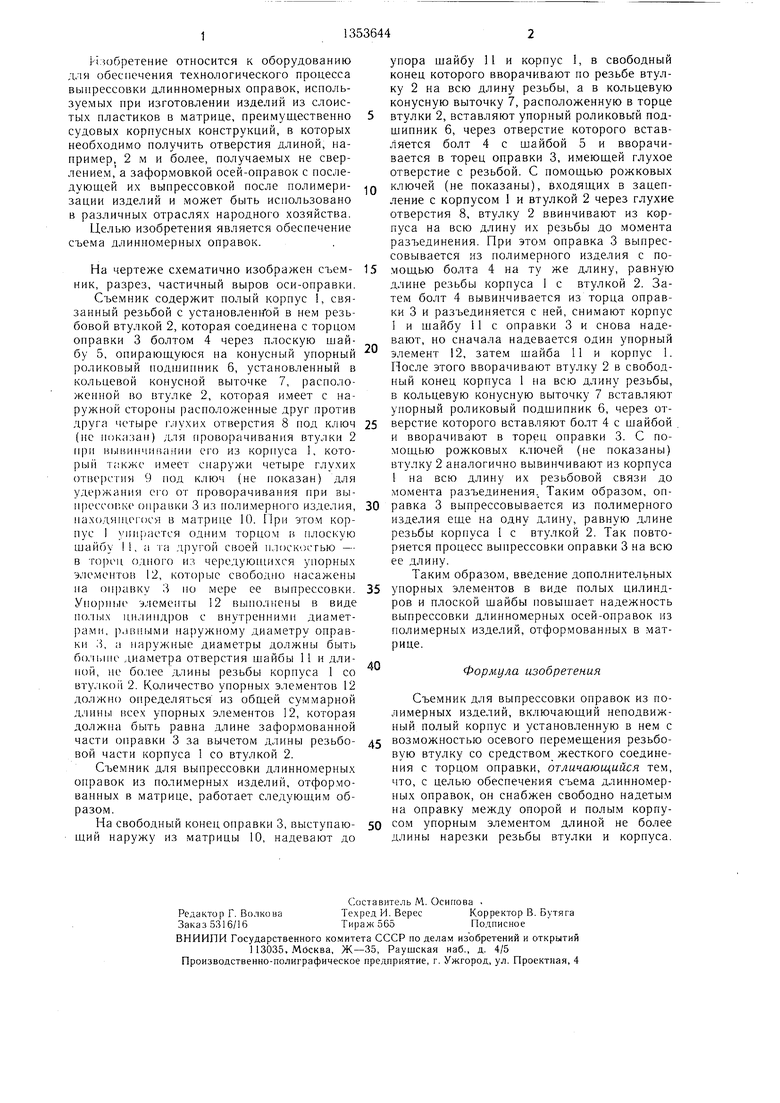

На чертеже схематично изображен съем- ник, разрез, частичный выров оси-оправки.

Съемник содержит полый корпус 1, связанный резьбой с установленн ой в нем резьбовой втулкой 2, которая соединена с торцом оправки 3 болтом 4 через плоскую щай- бу 5, опирающуюся на конусный упорный роликовый пол ииипник 6, установленный в кольцевой конусной выточке 7, расположенной во втулке 2, которая и.меет с наружной стороны расположенные друг против друга четыре глухих отверстия 8 под ключ (не показан) для проворачивания втулки 2 при иывинчи К1.чии его из корпуса 1, который т;1кжс имеет снаружи четыре глухих отверсгия 9 под ключ (не показан) для уде|)жания его от проворачивания при вы- прессог.ке оправки 3 из полимерного изделия, па.одя1це -ося в матрице 10. При этом корпус 1 )ается одним торцом в плоскую шайбу II, а -1 а другой своей плоск . д тью - в торец одного из чередующихся упорных элементо 12, которые свободно насажены на оправку 3 но мере ее вьтрессовки. Упорные э.; еме1ггы 12 выполнены в виде no. ibi.x 1и1 1ипдров с внутренними диаметрами, р,1ппыми наружно.му диаметру оправки 3, а наружные диаметры должны быть бо.мьше диаметра отверстия шайбы 11 и дли- ной, не более длины резьбы корпуса 1 со втулкой 2. Количество упорных элементов 12 должно определяться из общей суммарной длины всех упорных элементов 12, которая должна быть равна длине заформованной части оправки 3 за вычетом длины резьбо- вой части корпуса 1 со втулкой 2.

Съемник для выпрессовки длинномерных оправок из полимерных изделий, отформованных в матрице, работает следующим образом.

На свободный конец оправки 3, выступаю- щий наружу из матрицы 10, надевают до

Составитель М. Осипова .

Редактор Г. ВолковаТе.хред И. ВересКорректор В. Бутяга

Заказ 5316/16Тираж 565Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

И3035, Москва, Ж-35, Раушская иаб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

упора щайбу 11 и корпус 1, в свободный конец которого вворачивают по резьбе втулку 2 на всю длину резьбы, а в кольцевую конусную выточку 7, расположенную в торце втулки 2, вставляют упорный роликовый подшипник 6, через отверстие которого вставляется болт 4 с шайбой 5 и вворачивается в торец оправки 3, имеющей глухое отверстие с резьбой. С помощью рожковых ключей (не показаны), входящих в зацепление с корпусом 1 и втулкой 2 через глухие отверстия 8, втулку 2 ввинчивают из корпуса на всю длину их резьбы до момента разъединения. При этом оправка 3 выпрес- совывается из полимерного изделия с помощью болта 4 на ту же длину, равную длине резьбы корпуса 1 с втулкой 2. Затем болт 4 вывинчивается из торца оправки 3 и разъединяется с ней, снимают корпус 1 и шайбу 11 с оправки 3 и снова надевают, но сначала надевается один упорный элемент 12, затем шайба 11 и корпус 1. После этого вворачивают втулку 2 в свободный конец корпуса 1 на всю длину резьбы, в кольцевую конусную выточку 7 вставляют упорный роликовый подшипник 6, через отверстие которого вставляют болт 4 с шайбой и вворачивают в торец оправки 3. С помощью рожковых ключей (не показаны) втулку 2 аналогично вывинчивают из корпуса 1 на всю длину их резьбовой связи до момента разъединения.. Таким образом, оправка 3 выпрессовывается из полимерного изделия еще на одну длину, равную длине резьбы корпуса 1 с втулкой 2. Так повторяется процесс выпрессовки оправки 3 на всю ее длину.

Таким образом, введение дополнительных упорных элементов в виде полых цилиндров и плоской шайбы повышает надежность выпрессовки длинномерных осей-оправок из полимерных изделий, отформованных в матрице.

Формула изобретения

Съемник для выпрессовки оправок из полимерных изделий, включающий неподвижный полый корпус и установленную в нем с возможностью осевого перемещения резьбовую втулку со средством жесткого соединения с торцом оправки, отличающийся тем, что, с целью обеспечения съема длинномерных оправок, он снабжен свободно надетым на оправку между опорой и полым корпу- со.м упорным элементом длиной не более длины нарезки резьбы втулки и корпуса.

Съемник оправок относится к оборудованию для обеспечения технологического процесса выпрессовки длинномерных оправок, применяемых при изготовлении изделий из слоистых пластиков в .матрице, преимуо-ьественно судовых корпусных конструкций, в которых необходи.мо получить отверстия длиной, например 2 м, и заформов- кой оправок с последующей их выпрессов- кой после полимеризации изделий. Цель изобретения - обеспечение съема длинномерных оправок. Съемник содержит полый корпус 1, в который ввинчена по резьбе втулка 2, имеющая в торцовой части кольцевую конусную выточку 7 для упора роликового подшипника 6, через который с помощью болта 4, ввернутого в торец оправки 3 и плоскую щайбу 5, соединяется с этой оправкой 3. Съемник дополнительно снабжен плоской шайбой 11 и упорны.ми элементами 12, выполненными в виде полых цилиндров и свободно насаживаемых на оправки 3, по мере ее выпрессовки из полимерного изделия, при этом корпус I упирается свободным торцом в плокую шайбу 11, которая передает усилие съе.ма контактирующему с ней одно.му из упорных элементов 12, последний из которых упирается в матрицу 10, удерживающую изделие при выпрессовке оправки 3 на всю ее длину. 1 и.т. W оо ел со О5 4 4

| Семенов В | |||

| М | |||

| Нестандартный инструмент для разборочно-сварочных работ | |||

| М.: Агропромиздат, 1985, с | |||

| Вагонетка для кабельной висячей дороги, переносной радиально вокруг центральной опоры | 1920 |

|

SU243A1 |

Авторы

Даты

1987-11-23—Публикация

1986-01-02—Подача