Изобретение относится к получению нефтяного кокса игольчатой структуры замедленным коксованием и может быть использовано в нефтеперерабатывающей промышленности.

Цель изобретения - повышение качества кокса.

Способ осуществляют следующим образом.

Высокоароматизированный нефтяной остаток нагревают в трубчатой печи и коксуют в попеременно работающих

коксовых камерах. Отношение --- опре п

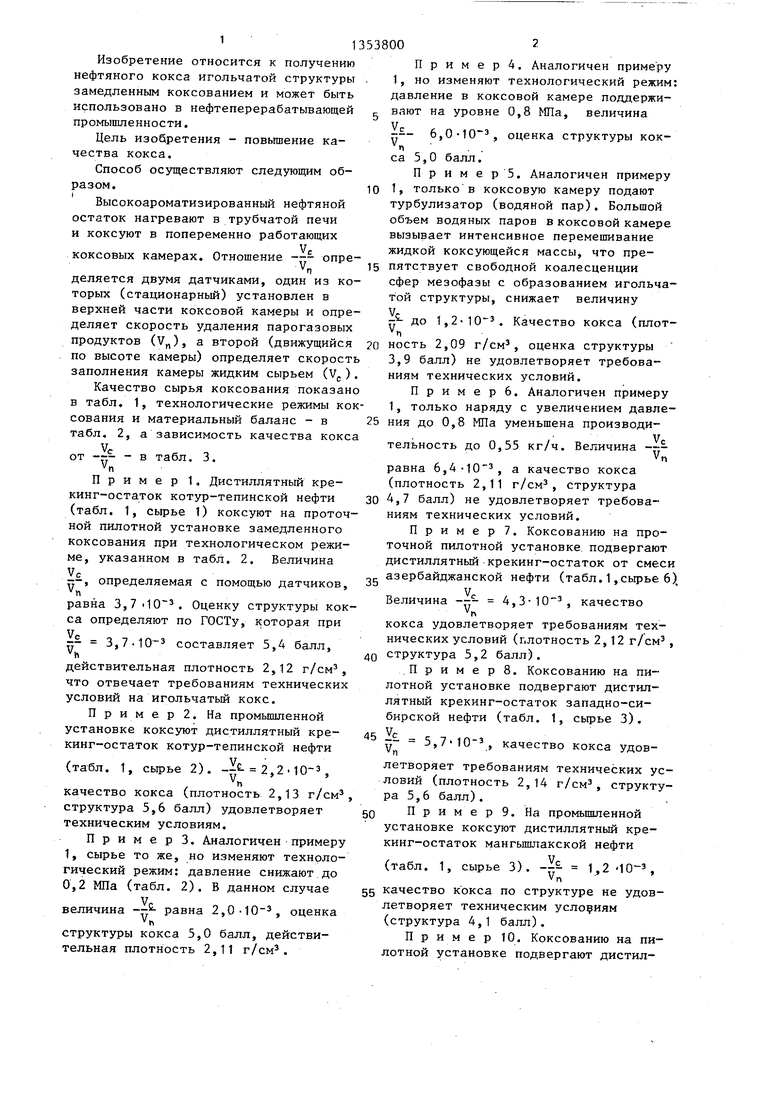

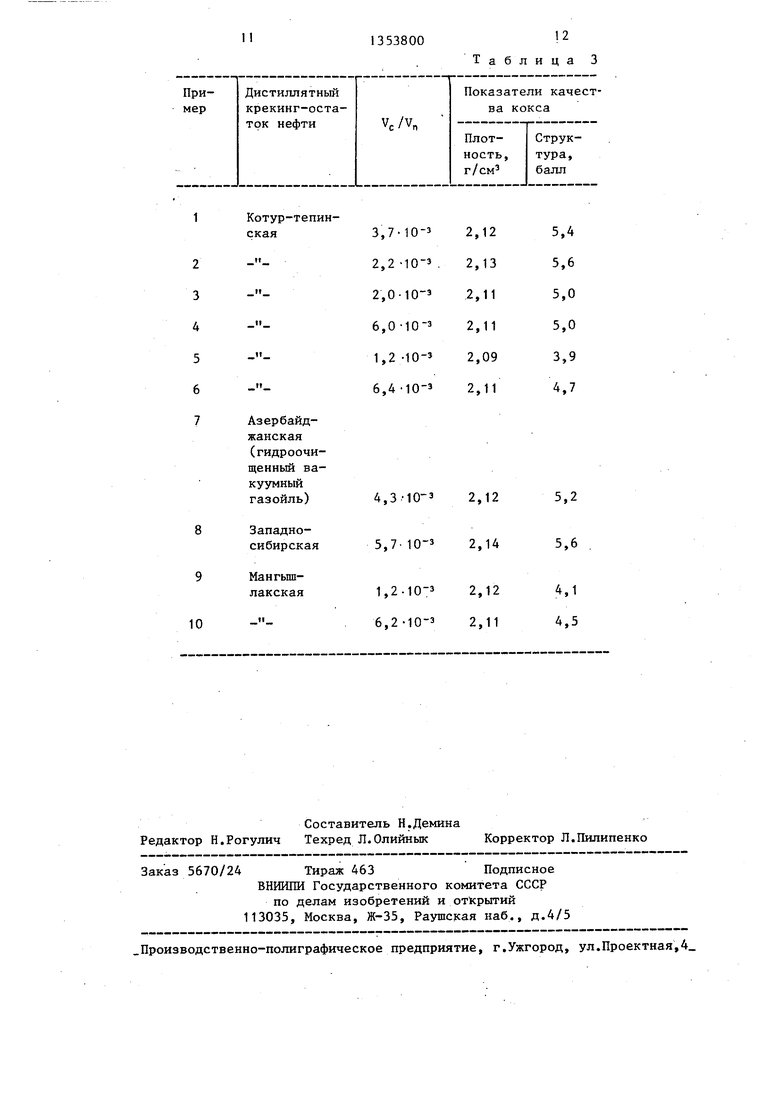

деляется двумя датчиками, один из которых (стационарный) установлен в верхней части коксовой камеры и определяет скорость удаления парогазовых продуктов (У„), а второй (движущийся по высоте камеры) определяет скорость заполнения камеры жидким сырьем (V,. ) Качество сырья коксования показано в табл. 1, технологические режимы коксования и материальный баланс - в табл. 2, а зависимость качества кокса

от --- - в табл. 3.

п

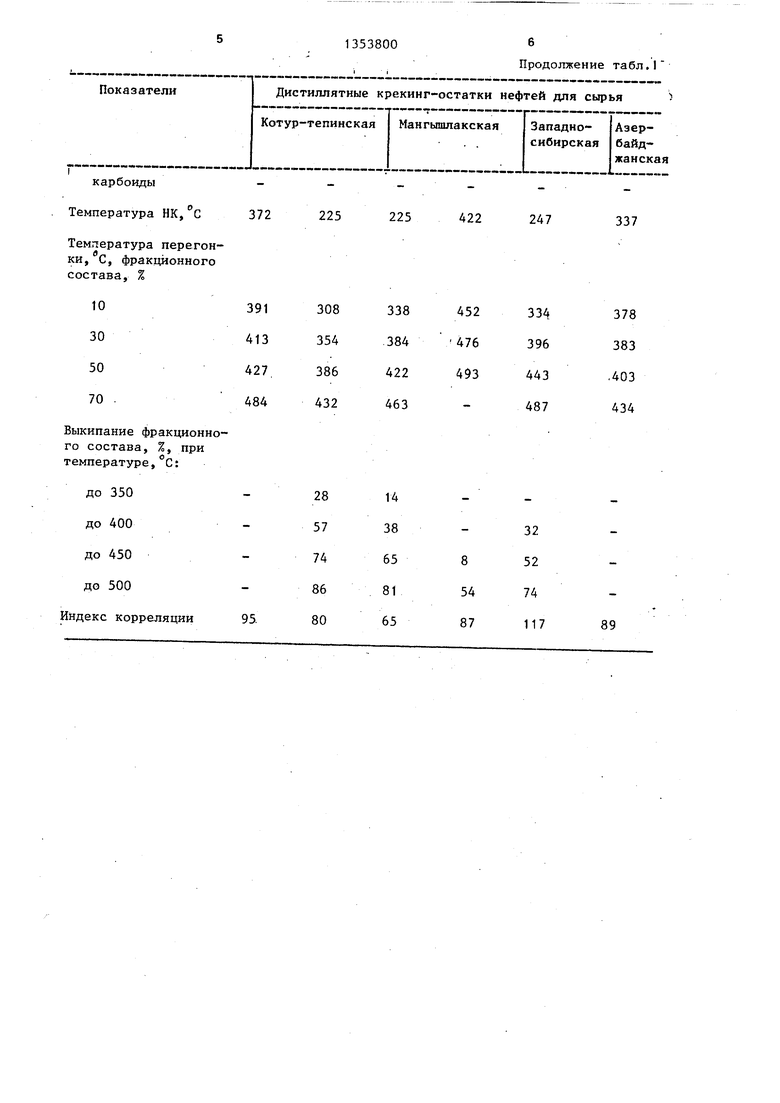

Пример 1. Дистиллятный крекинг-остаток котур-тепинской нефти (табл. 1, сырье 1) коксуют на проточной пилотной установке замедленного коксования при технологическом режиме, указанном в табл. 2. Величина

Vc

--, определяемая с помощью датчиков, п

равна 3,710. Оценку структуры кокса определяют по ГОСТу, которая при

Vc

-- 3, составляет 5,4 балл,

действительная плотность 2,12 г/см, что отвечает требованиям технических условий на игольчатый кокс.

Пример 2. На промьшшенной установке коксуют дистиллятный крекинг-остаток котур-тепинской нефти

(табл. 1, сырье 2). ,210-з,

качество кокса (плотность 2,13 г/см, структура 5,6 балл) удовлетворяет техническим условиям.

Пример 3. Аналогичен примеру 1, сырье то же, но изменяют технологический режим; давление снижают до 0,2 МПа (табл. 2). В данном случае

величина

.Yt

равна 2,0-10, оценка и

структуры кокса 5,0 балл, действительная плотность 2,11 г/см.

П р и м е р 4. Аналогичен примеру 1, но изменяют технологический режим: давление в коксовой камере поддержи- ц вают на уровне 0,8 МПа, величина

--- 6,0-10, оценка структуры кокпса 5,0 балл.

П р и м е р 5. Аналогичен примеру 0 1, только в коксовую камеру подают турбулизатор (водяной пар). Большой объем водяных паров в коксовой камере вызывает интенсивное перемешивание жидкой коксующейся массы, что пре- 5 пятствует свободной коалесценции

сфер мезофазы с образованием игольчатой структуры, снижает величину

- до 1,. Качество кокса (плот- h 0 ность 2,09 г/см , оценка структуры

3,9 балл) не удовлетворяет требованиям технических условий.

П р и м е р 6. Аналогичен примеру 1, только наряду с увеличением давле25 ния до 0,8 МПа уменьшена производительность до 0,55 кг/ч. Величина -- п

равна 6,, а качество кокса (плотность 2,11 г/см , структура

30 4,7 балл) не удовлетворяет требованиям технических условий.

П р и м е р 7. Коксованию на проточной пилотной установке подвергают дистиллятный крекинг-остаток от смеси

„ азербайджанской нефти (табл.1,сьфье6)

V Величина --- 4,, качество

г

кокса удовлетворяет требованиям технических условий (плотность 2,12 г/см , 40 структура 5,2 балл).

.П р и м е р 8. Коксованию на пилотной установке подвергают дистиллятный крекинг-остаток западно-сибирской нефти (табл. 1, сьфье 3).

7г 5 10 , качество кокса удов- п

летворяет требованиям технических условий (плотность 2,14 г/см , структура 5,6 балл).

50 Пример9.На промышленной установке коксуют дистиллятный крекинг-остаток мангьшшакской нефти

(табл. 1, сырье 3). - 1,2 -10- ,

П

55 качество кокса по структуре не удовлетворяет техническим условиям (структура 4,1 балл).

Пример 10. Коксованию на пилотной установке подвергают дистиллятный крекинг-остаток мангышлакской нефти (табл.1, сырье 4), в условиях;

аналогичных примеру 1. ,2-103,

п а кокс по структуре не удовлетворяет

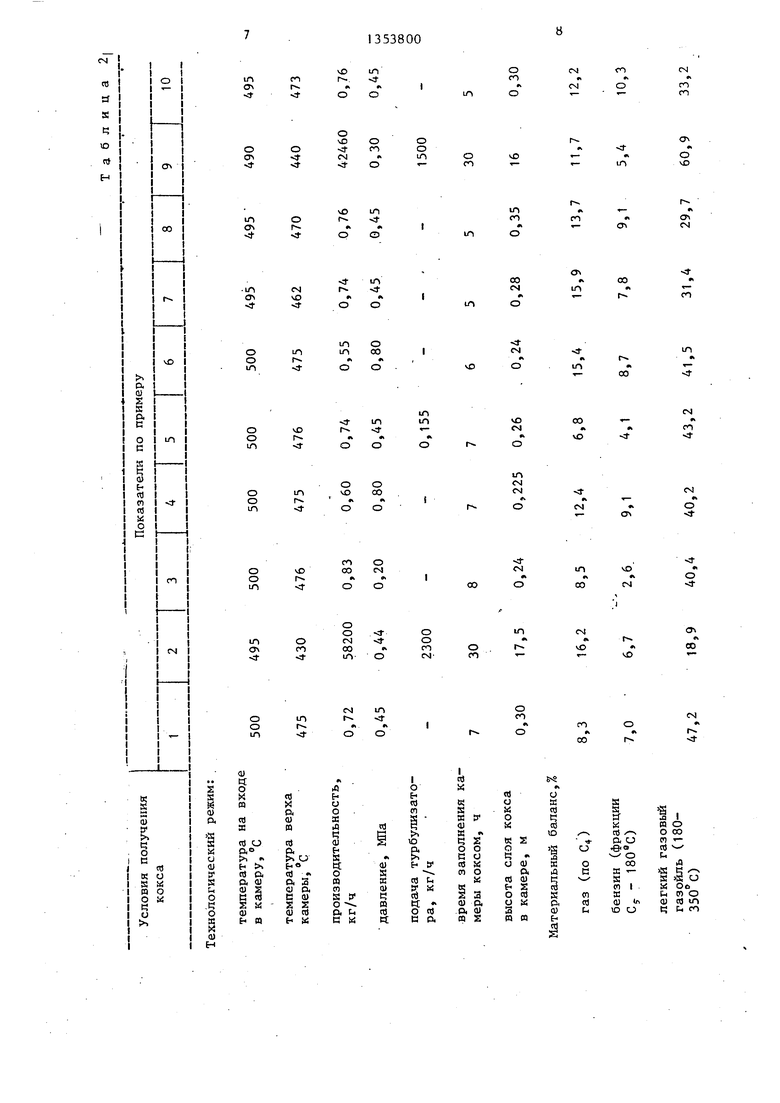

требованиям технических условий (структура 4,5 балл). Примеры 1-6 (табл. 3) обосновывают граничные пределы отношения --.

п Из табл. 3 видно, что на одном и

Vc

10

чейного предлагаемым способом, выше по таким показателям, как.действительная плотность и структура (действи- тепьная плотность и Структура у кокса полученного по известному способу, меньше 2,11 г/см и меньше 5,0 балл соответственно).

Таким образом, предлагаемый способ позволяет повысить качество игольчатого кокса и гарантирует его получение в соответствии с техническими условиями.

том же сырье при (2-6)- , УН

показатели качества кокса удовлетво- gФормула изобретения ряют техническим условиям, а вне пределов - не удовлетворяют. Примеры 7- Способ получения нефтяного кокса,

10 показывают, что из любого другоговключающий нагрев сьфья до температудистиллятного сырья при соблюденииры коксования, подачу его в камеру

указанного соотношения также получа- JQкоксования и вьщержку с одновременным

ют кокс игольчатой структуры,удовлет-отводом парогазовых продуктов, о т воряющий техническим условиям (сьфье -личающийся тем, что, с цедистиллятный крекинг-остаток котур-лью повьшзения качества кокса, сырье

тепинской нефти).подают в камеру коксования со скоросСравнение с известным способом 25тью, равной (2-6)-10 скорости удапоказывает, что качество кокса, полу-ления парогазовых продуктов.

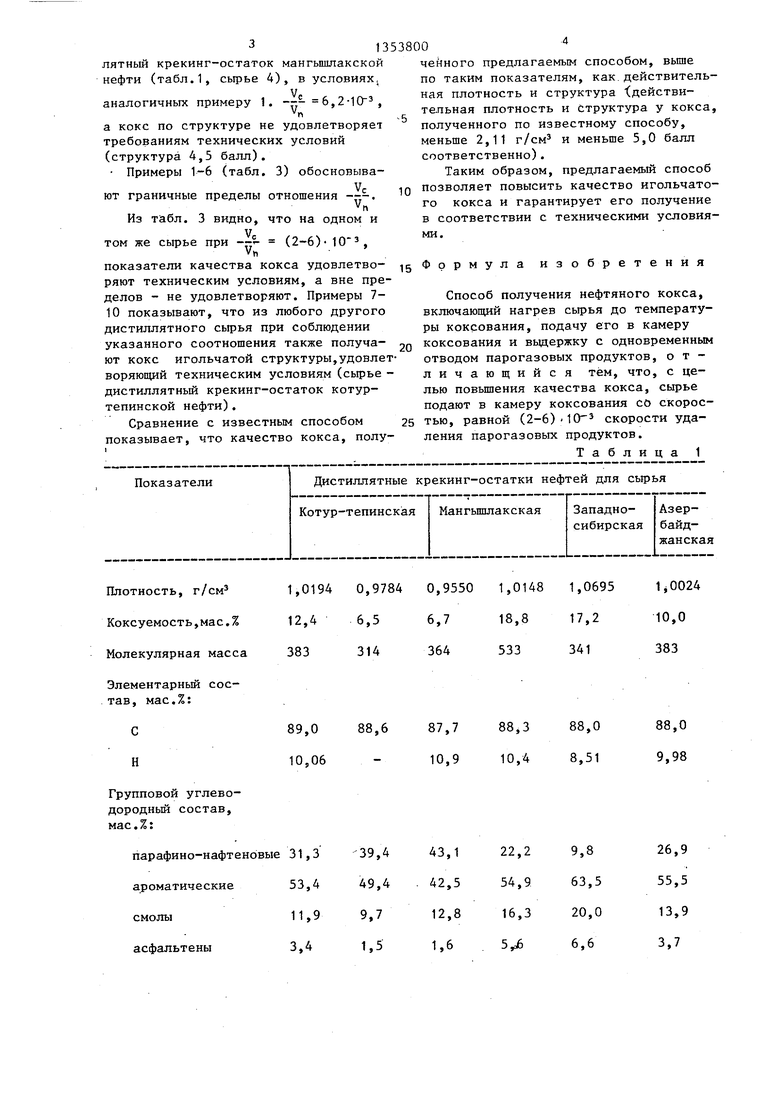

Т а б л и ц а 1

Плотность, г/см Коксуемость,мае.% Молекулярная масса

Элементарньй состав, мас.%:

С

Н

Групповой углеводородный состав, мае.%;

парафино-нафтен ароматические смолы

асфальтены

чейного предлагаемым способом, выше по таким показателям, как.действительная плотность и структура (действи- тепьная плотность и Структура у кокса, полученного по известному способу, меньше 2,11 г/см и меньше 5,0 балл соответственно).

Таким образом, предлагаемый способ позволяет повысить качество игольчатого кокса и гарантирует его получение в соответствии с техническими условиями.

0,9550 6,7 364

87,7 10,9

1,01481,06951j0024

18,817,210,0

533341383

88.388,088,0

10.48,519,98

карбоиды

Температура НК, С

372

225

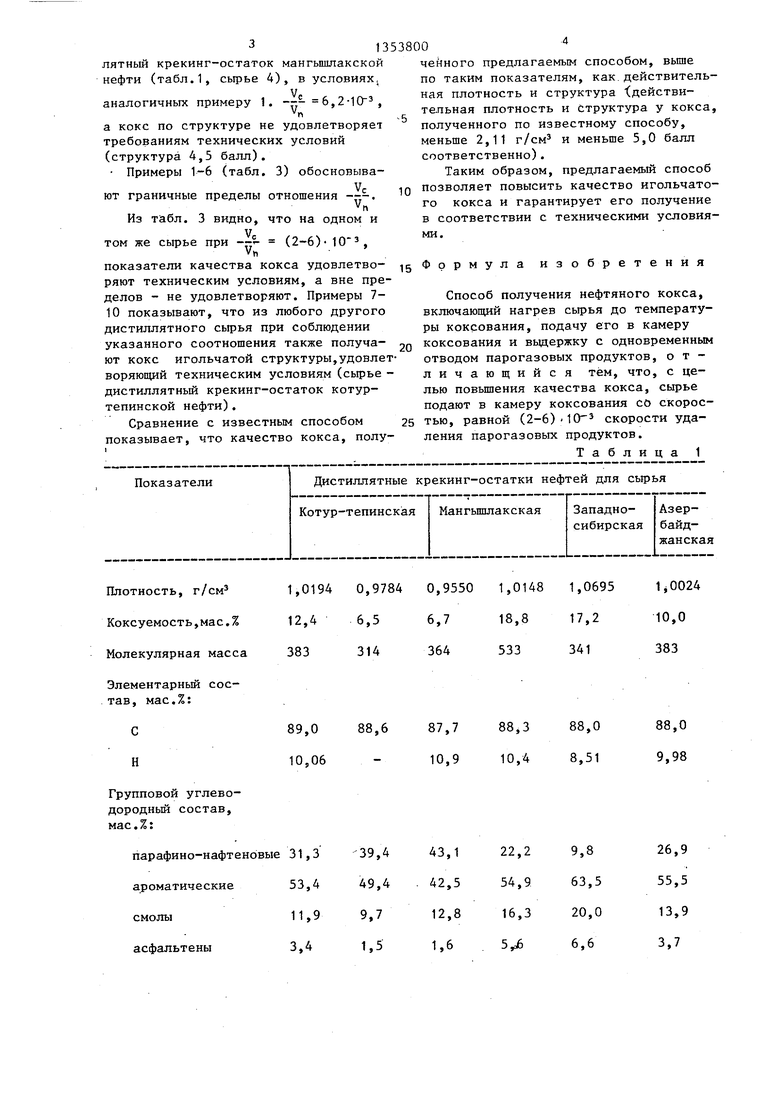

Темлература перегонки, с, фракционного

Продолжение табл.I

225

422

247

337

m г

чО

г.

О

st «

о

чО

xf

CS

)

о г-

чО г

CV1

ЧО }

4t г

1О Г-

-

ю

10

о о

1Л

о 1- ЧГ

- г

1Л

г 41о

чО

чО

г

г

оо

00

о

го

Ч1о о

см

00

LO

ю г

см г

о м

см

А

см

(О

м

о

Сч|

со

со

о

о ю

о го

чО

-

1Л

а

о

4D

ш с-1

г

««

со

Оч

СР CN

1Л

00 см

о

СУ

#ъ

ю

00

ч

г

-

А

«-

со

чО

-cj- см

г

t

ю

г

м

оо

ш

ч

о

ш in

чО

м

00

VO

см

со

S1

1Л

м см

см

ст

о -

оо

-д- м

ш

ч

00

ЧО

«ъ

см

о

о о п смо

го

ю

1

CNJ

«k чО

1

I

4D

ст

«V

00

о

со

со

f4

00

о

А

г

см

г

vt

II

1353800

12 Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2006 |

|

RU2314333C1 |

| Способ получения сырья для производства игольчатого кокса | 1983 |

|

SU1142498A1 |

| Способ получения малосернистого нефтяного кокса | 1986 |

|

SU1456447A1 |

| Способ производства нефтяного игольчатого кокса замедленным коксованием и установка для реализации такого способа | 2022 |

|

RU2785501C1 |

| СПОСОБ КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 1998 |

|

RU2162876C2 |

| Установка для производства игольчатого или анодного кокса замедленным коксованием | 2022 |

|

RU2795466C1 |

| Способ получения электродногоКОКСА | 1979 |

|

SU844625A1 |

| Способ получения кокса из тяжелого углеводородного сырья | 1977 |

|

SU1084286A1 |

| Способ получения высокоструктурированного нефтяного кокса | 2024 |

|

RU2825280C1 |

| Способ и установка для получения нефтяного игольчатого кокса замедленным коксованием | 2022 |

|

RU2805662C1 |

Изобретение относится к способу получения нефтяного кокса и позволяет повысить качество кокса. Сырье нагревают до температуры коксования и подают в камеру коксования, коксуют с образованием кокса и парогазовых продуктов при отношении скорости подачи сырья в камеру коксования к скорости вьшода парогазовых продуктов, равном

| Проблемы развития производства электродного кокса | |||

| Сб | |||

| - Уфа, 1975 | |||

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

Авторы

Даты

1987-11-23—Публикация

1985-06-28—Подача