Изобретение относится к упрочнению материалов и может быть использовано в инструментальном производстве при изготовлении зубчатых шеве- ров из инструментальных сталей.

Цель изобретения - повышение износостойкости, стабильности режущих свойств и прочности.

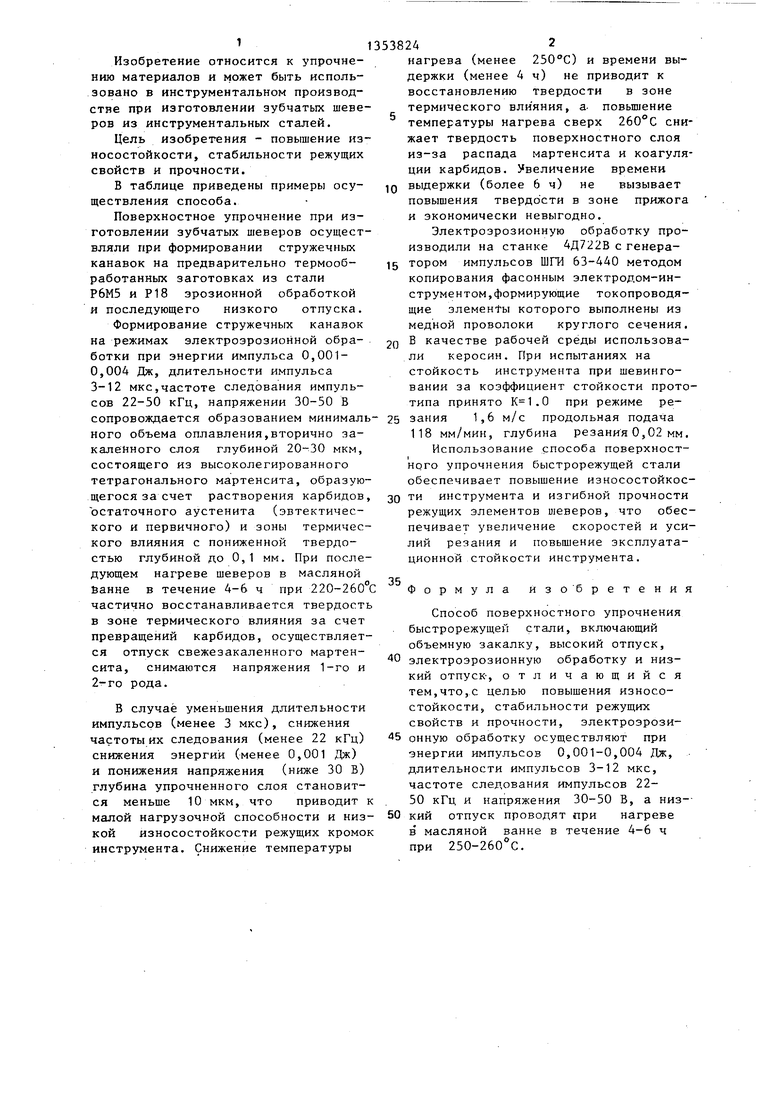

в таблице приведены примеры осуществления способа.

Поверхностное упрочнение при изготовлении зубчатых шеверов осуществляли при формировании стружечных канавок на предварительно термооб- работанных заготовках из стали Р6М5 и Р18 эрозионной обработкой и последующего низкого отпуска.

Формирование стружечных канавок на режимах электроэрозионной обработки при энергии импульса 0,001- 0,004 Дж, длительности импульса 3-12 МКС,частоте следования импульсов 22-50 кГц, напряжении 30-50 В сопровождается образованием минималь ного объема оплавления,вторично закаленного слоя глубиной 20-30 мкм, состоящего из высоколегированного тетрагонального мартенсита, образующегося за счет растворения карбидов остаточного аустенита (эвтектического и первичного) и зоны термического влияния с пониженной твердостью глубиной до 0,1 мм. При последующем нагреве шеверов в масляной Ванне в течение 4-6 ч при 220-260° частично восстанавливается твердость в зоне термического влияния за счет превращений карбидов, осуществляется отпуск свежезакаленного мартенсита, снимаются напряжения 1-го и 2-го рода.

В случае уменьшения длительности импульсов (менее 3 мкс), снижения частоты их следования (менее 22 кГц) снижения энергии (менее 0,001 Дж) и понижения напряжения (ниже 30 В) глубина упрочненного слоя становится меньше 10 мкм, что приводит к малой нагрузочной способности и низкой износостойкости режущих кромок инструмента. Снижение температуры

5

0

5

нагрева (менее 250°С) и времени выдержки (менее 4ч) не приводит к восстановлению твердости в зоне термического вли яния, а- повышение температуры нагрева сверх 260°С снижает твердость поверхностного слоя из-за распада мартенсита и коагуляции карбидов. Увеличение времени

выдержки (более 6 ч) не вызывает повышения твердо сти в зоне прижога и экономически невыгодно.

Электроэрозионную обработку производили на станке 4Д722В с генератором импульсов ШГИ 63-440 методом копирования фасонным электродом-инструментом,формирующие токопроводя- щие элeмeнtы которого выполнены из медной проволоки круглого сечения. В качестве рабочей среды использовали керосин. При испытаниях на стойкость инструмента при шевинговании за коэффициент стойкости прототипа принято .0 при режиме резания 1,6 м/с продольная подача 118 мм/мин, глубина резания 0,02 мм. Использование способа поверхностного упрочнения быстрорежущей стали обеспечивает повышение износостойкос0 ти инструмента и изгибной прочности режущих элементов шеверов, что обеспечивает увеличение скоростей и усилий резания и повышение эксплуатационной стойкости инструмента.

25

35

Формула изо бретения

Способ поверхностного упрочнения быстрорежущей стали, включающий объемную закалку, высокий отпуск, электроэрозионную обработку и низкий отпуск, отличающийся тем,что,с целью повышения износостойкости, стабильности режущих свойств и прочности, электроэрозионную обработку осуществляют при энергии импульсов 0,001-0,004 Дж, лительности импульсов 3-12 мкс, частоте следования импульсов 22- 50 кГц и напряжения 30-50 В, а низ-кий отпуск проводят при нагреве в масляной ванне в течение 4-6 ч при

ванне 250-260°С.

1

0,001

22

0,0025

0,004

7.5 12

36

50

Известный0,006

25

13,5

Редактор А.Шандор

Составитель В.Муравьев Техред Л.Сердюкова

Заказ 5672/25 Тираж 550

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

250

4.5

1,3

0,3

2500

250 260

4,5 6

1.3 U36

0,35 0.35

2700 2550

275

1,0

0,8

2100

Корректор Л.Патай

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ МЕТАЛЛОРЕЖУЩЕГО ИНСТРУМЕНТА ИЗ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ ПУТЕМ МАГНИТНО-ИМПУЛЬСНОЙ ОБРАБОТКИ С ПРЕДВАРИТЕЛЬНЫМ НАГРЕВОМ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2244023C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕЛКОРАЗМЕРНОГО РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2006 |

|

RU2315675C1 |

| Способ термической обработки быстрорежущих сталей | 1991 |

|

SU1788980A3 |

| Способ термической обработки быстрорежущих сталей | 1975 |

|

SU533650A1 |

| Способ упрочнения стального инструмента созданием субмелкодисперсной кристаллографически неупорядоченной структуры | 2023 |

|

RU2812654C1 |

| Способ восстановления изделий | 1981 |

|

SU1011708A1 |

| СПОСОБ НАНЕСЕНИЯ УПРОЧНЯЮЩЕГО ПОКРЫТИЯ | 2013 |

|

RU2545858C1 |

| Способ термической обработки быстрорежущих сталей | 1978 |

|

SU722965A1 |

| Способ лазерной обработки деталей тел вращения из инструментальных сталей | 2020 |

|

RU2734826C1 |

| СТАЛЬ ДЛЯ ИНСТРУМЕНТОДЕРЖАТЕЛЯ | 2017 |

|

RU2738219C2 |

Изобретение относится к упрочнению материалов и может быть использовано в инструментальном производстве при изготовлении зубчатых шеверов из инструментальных сталей. Цель изобретения - повышение износостойкости, стабильности режущих свойств и прочности. Поверхностное упрочнение при формировании стружечных канавок при изготовлении зубчатых шеверов на предварительно термообработанных заготовках из стали Р6М5 и Р18 осуществляли эрозионной обработкой при энергии импульсов 0,001-0,004 Дж, длительности импульса 3-12 икс, частоте следования импульсов 22-50 кГц,напряжении 30-50 В и низким отпуском при 250- 260 С в течение 4-6 ч. Обработка сопровождается образованием минимального объема оплавления . вторично закаленного слоя глубиной 20-30 мкм, состоящего из высоколегированного тетрагонального мартенсита,остаточного аустенита и зоны термического влияния глубиной до 0,1 мм, твердость в которой частично восстанавливается при отпуске. 1 табл. i (Л

| Артамонова Б.А | |||

| и др | |||

| Размерная электрическая обработка металлов.Высшая школа, 1978, с | |||

| Клапанный регулятор для паровозов | 1919 |

|

SU103A1 |

| Фотеева Н.К | |||

| Технология электроэрозионной обработки | |||

| - М.: Машиностроение, 1980, с | |||

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

Авторы

Даты

1987-11-23—Публикация

1985-11-22—Подача