Изобретение относится к прокатному производству и может быть исполь- эованЬ при прокатке тонких полос, лент и жести в линиях непрерывных реверсивных .прокатных станов.

Цель изобретения состоит в снижении энергосиловых параметров процесса прокатки и повышении качества полос путем разупрочнения металла в очаге деформации,

П р и м е р. Горячекатаную травленую полосу сечением 2,4x1100 мм из стали 08 кп, смотанную в рулон массой 24 т, устанавливают на разма- тьшателе 6-клетевого стана 1400 холодной прокатки, оснащенного системо подачи пальмового масла к валкам и полосе, а также подогревателем по- .-лосы, установленным между 5 и 6-й клетями. Передний конец полосы задают в валки всех клетей стана, закрепляют на разматывателе и устанавливают следующий режим суммарных деформаций в первых пяти клетях стана:

Номерклети Суммарная деформация

128

254

369

476

582

После 5-й клети с помощью нагревателя полосу подогревают до 160°С, подают к полосе и валкам пальмовое масло и обжимают полосу с суммарной сфепенью деформации 93,3% до конечной толщины 0,16 мм. В процессе деформации выделяется тепло, поэто му температура металла в очаге деформации возрастает до 195 С. Затем осуществляют прокатку всей полосы, с поддержанием указанных режимов. Благодаря тому, что температура наклепанного металла в очаге деформаций 6-й клети равна 195 С, усилие прокатки в ней составляет 1430 т, разно- толщинность не превышает +0,016 мм, а неплоскостность равна 2 мм/м.

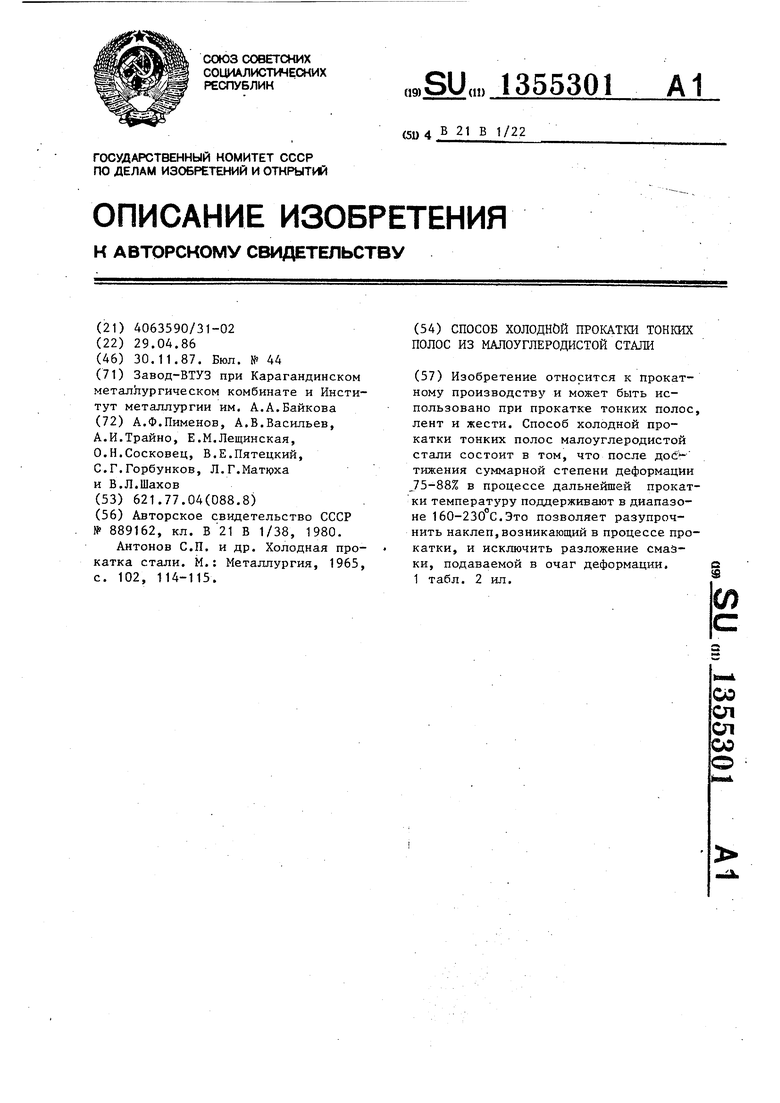

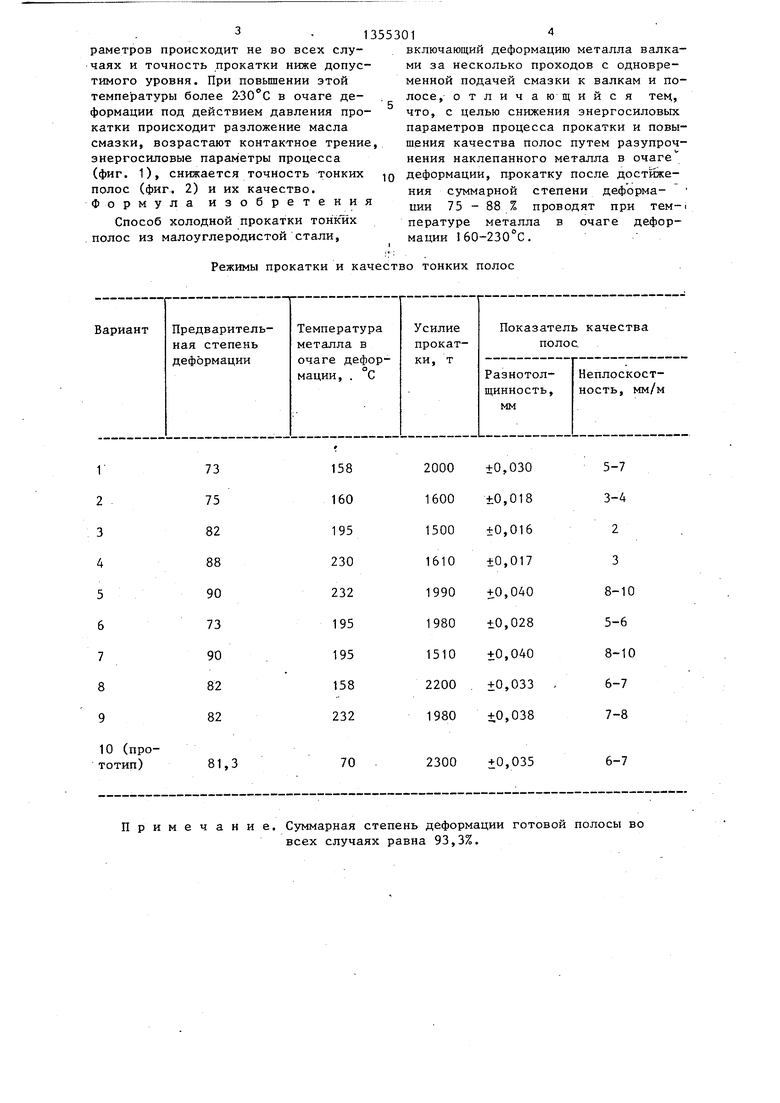

Варианты реализации способа приведены в таблице, где дана также раз нотолщинность прокатанных полос.

Из т аблицы следует, что при реализации технологии по режимам в пределах заявленных диапазонов (варианты 2-4) имеют место снижение энергосиловых параметров процесса и повышение качества тонких полос: усилие прокатки уменьшается До 1500-1610 т.

0

5

разнотолщинность - до +0,016-0,018 мм неплоскостность - до 2-4 мм/м. При запредельных значениях параметров (варианты. 1, 5, 6, 8, 9) усилие про-, катки возрастает до 1980-2200 т, разнотолщинность становится равной 0,028-0,038 мм, неплоскостность 5 - 8 мм/м. Если же предварительная сумQ марная степень деформации (перед разогревом металла в очаге деформации) превьщ1ает 88% (вариант 7). то в этих предварительных проходах теряется точность и ухудшается плоскост5 ность полосы, поэтому, несмотря на снижение энергосиловых параметров процесса, повышения качества тонких полос не происходит (разнотолщинность равна +0,040 мм, а неплоскостность 8-10 мм). В случае прокатки по способу-прототипу (вариант 10) усилие прокатки значительно вьш1е, а точность и плоскостность хуже, чем при прокатке по предлагаемому способу.

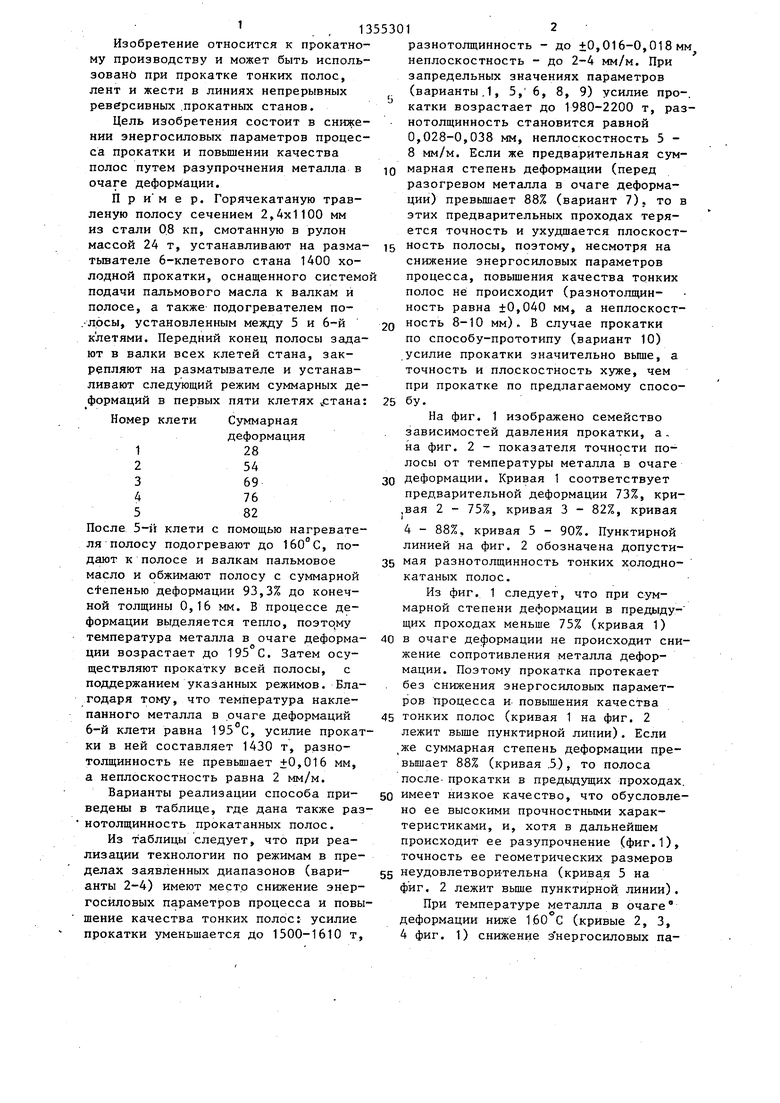

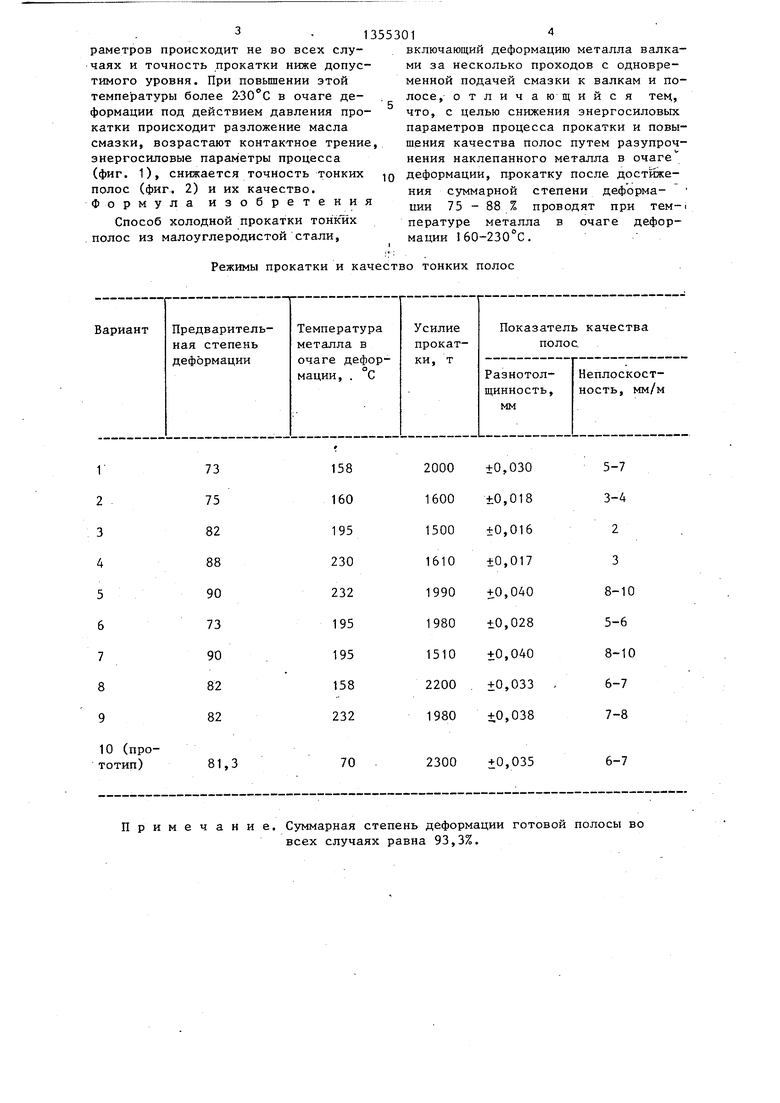

На фиг. 1 изображено семейство зависимостей давления прокатки, а. на фиг. 2 - показателя точности полосы от температуры металла в очаге

0 деформации. Кривая 1 соответствует предварительной деформации 73%, кри- ,вая 2 - 75%, кривая 3 - 82%, кривая

4 - 88%, кривая 5 - 90%. Пунктирной линией на фиг. 2 обозначена допусти6 мая разнотолщинность тонких холоднокатаных полос.

Из фиг. 1 следует, что при суммарной степени деформации в предыду- щих проходах меньше 75% (кривая 1)

0 в очаге деформации не происходит снижение сопротивления металла деформации. Поэтому прокатка протекает без снижения энергосиловых параметров процесса и повышения качества

5 тонких полос (кривая 1 на фиг. 2 лежит Bbmie пунктирной линии). Если же суммарная степень деформации превышает 88% (кривая .5), то полоса после- прокатки в предьщущих проходах.

0 имеет низкое качество, что обусловлено ее высокими прочностными характеристиками, и, хотя в дальнейшем происходит ее разупрочнение (фиг.1), точность ее геометрических размеров

5 неудовлетворительна (кривая 5 на фиг. 2 лежит Bbmie пунктирной линии). При температуре металла в очаге деформации ниже 160 С (кривые 2, 3, 4 фиг. 1) снижение э нергосиловых параметров происходит не во всех случаях и точность прокатки ниже допустимого уровня. При повышении этой температуры более в очаге деформации под действием давления прокатки происходит разложение масла смазки, возрастают контактное трение энергосиловые параметры процесса (фиг. 1), снижается точность тонких полос (фиг. 2) и их качество. Формула изобретения

Способ холодной прокатки TOHKlix полос из малоуглеродистой стали.

Режимы прокатки и качество тонких полос

Примечание. Суммарная степень деформации готовой полосы во

всех случаях равна 93,3%.

включающий деформацию металла валками за несколько проходов с одновременной подачей смазки к валкам и полосе, отличающийся тем, что, с целью снижения энергосиловых параметров процесса прокатки и повышения качества полос путем разупрочнения наклепанного металла в очаге деформации, прокатку после достижения суммарной степени деформации 75 - 88 % проводят при тем-с пературе металла в очаге деформации 160-230°С,

240

l

W . 90 т 750 780 т

7ef fTP Cff77ffpCf Л /Р/77 У/ 7гУ С

4f

Редактор A.Маковская

30т750 f30 2toг О ff

fef ne/yofmypcf Mema/f ff C Puz, 2

Составитель М.Блатова

Техред А.Кравчук Корректор Л. Пилйпенко

270

Заказ 5737/8Тираж 481 Подписное

ВНИИПИ Государственного комитета СССР . по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОКАТНАЯ КЛЕТЬ "КВАРТО" | 2018 |

|

RU2699489C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ СТАЛЬНЫХ ПОЛОС | 2012 |

|

RU2492946C1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ ВАЛКОВ ЧИСТОВОЙ ГРУППЫ КЛЕТЕЙ КВАРТО СТАНА ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2006 |

|

RU2319560C1 |

| СПОСОБ ПРОКАТКИ МЕТАЛЛИЧЕСКИХ ПОЛОС | 2012 |

|

RU2499641C1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕПЛОВЫМ ПРОФИЛЕМ ВАЛКОВ ПРОКАТНОГО СТАНА | 1997 |

|

RU2115494C1 |

| Способ производства холоднокатаной полосы | 2019 |

|

RU2699473C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ БУКСОВАНИЯ ВАЛКОВ КЛЕТИ КВАРТО ЛИСТОПРОКАТНОГО СТАНА | 2022 |

|

RU2808119C1 |

| Клеть стана для прокатки полосы | 1979 |

|

SU789169A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОФИЛЕМ ВАЛКОВ ЛИСТОПРОКАТНОГО СТАНА | 1998 |

|

RU2133162C1 |

| Способ производства особо тонких горячекатаных полос на широкополосном стане литейно-прокатного комплекса | 2018 |

|

RU2679159C1 |

Изобретение относится к прокатному производству и может быть использовано при прокатке тонких полос, лент и жести. Способ холодной прокатки тонких полос малоуглеродистой стали состоит в том, что после тижения суммарной степени деформации 75-88% в процессе дальнейшей прокатки температуру поддерживают в диапазоне 160-230 с. Это позволяет разупроч- нить наклеп,возникающий в процессе прокатки, и исключить разложение смаЗ- ки, подаваемой в очаг деформации, 1 табл. 2 ил. сл оо СП 01 оо

| Способ получения кинескопной ленты из низкоуглеродистой электротехнической стали | 1980 |

|

SU889162A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Антонов С.П | |||

| и др | |||

| Холодная прокатка стали | |||

| М.: Металлургия, 1965, с | |||

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU102A1 |

Авторы

Даты

1987-11-30—Публикация

1986-04-29—Подача