Изобретение относится к прокатному производству и может быть использовано как при непосредственной реализации технологического процесса на непрерывных станах холодной прокатки, так и при проектировании технологических режимов прокатки.

Режим пробуксовки может возникнуть в рабочей клети стана холодной прокатки, приводя стан в неустойчивый режим работы, чреватый возникновением аварийных ситуаций и дефектов на поверхности полосы. Поэтому проверка режима прокатки на отсутствие пробуксовки должна быть обязательным элементом конструкторского и технологического расчетов стана.

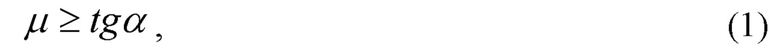

Из классической теории прокатки известны выражения для обеспечения устойчивого захвата полосы рабочими валками [1, стр. 50]

где μ - коэффициент трения в очаге деформации; α - угол захвата.

Если выразить выражение (1) через угол трения ϕ, то выражение (1) соответственно может быть записано как

В работе [2, стр. 19] представлено выражение, полученное для условий захвата стальной прокатываемой полосы рабочими валками при постоянной скорости прокатки

где α - угол захвата, β - угол трения. В этом же источнике [2, стр. 55] представлено выражение коэффициента трения при установившемся процессе прокатки на основании условия захвата (2)

где f - коэффициент трения.

Следовательно, для исключения пробуксовок при установившемся процессе прокатки (скорость прокатки постоянна) выражение (3) должно выглядеть следующим образом

В работе [3, стр. 9] говорится о том, что выражение (3) получено с рядом допущений.

Результаты теоретических и экспериментальных исследований по захватывающей способности валков в установившемся процессе показывают, что теоретическое значение предельных углов захвата не всегда верно отображает реальную картину продольной устойчивости процесса. На предельный угол захвата в установившемся режиме прокатки оказывает влияние не только условия трения на контакте инструмента с металлом, но и геометрические параметры (толщина и ширина полосы), деформированное состояние металла в очаге деформации, внутреннее напряженное состояние металла [3, стр. 13]. Теория захвата полосы валками нуждается в дальнейшем развитии и уточнении некоторых положений [3, стр. 14].

Основным недостатком описанного выше подхода по выявлению пробуксовки при прокатке, является невозможность его использования в реальных производственных условиях, он применим только для теоретических исследований. Определить коэффициента трения в реальном режиме времени практически невозможно, так как процесс прокатки сопровождается снижением шероховатости поверхности бочки рабочих валков вследствие износа, полоса имеет разнотолщинность, влияющую на условия трения в очаге деформации, окружные скорости рабочих валков также непостоянны из-за режимов нагружения и могут отличаться из-за разности диаметров валков.

Задача изобретения - предотвращение пробуксовок рабочих валков относительно полосы в процессе прокатки и при проектировании технологического процесса и оборудования прокатных станов.

Техническим результатом изобретения является повышение стабильности технологического процесса, исключающего негативные автоколебательные эффекты и возникновение поверхностных дефектов при холодной прокатке, а также возможность использования технологии асимметричной прокатки с рабочими валками различных диаметров.

Указанный технический результат достигается тем, что в способе предотвращения буксования валков клети кварто листопрокатного стана, включающем определение и регулирование основных энергосиловых и технологических параметров прокатки, условие пробуксовки определяется путем сравнения толщины полосы в нейтральном сечении с минимальной толщиной полосы в очаге деформации. Предотвращение буксования рабочих валков относительно полосы возможно в случае, когда толщина полосы в нейтральном сечении больше минимальной толщины полосы в очаге деформации.

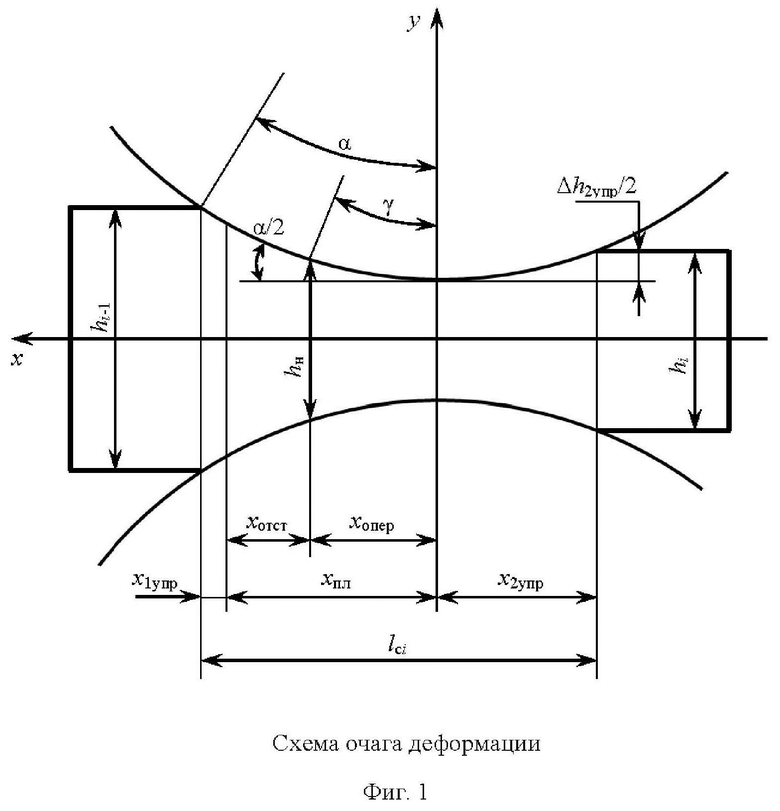

Сущность изобретения состоит в том, что конструктивно очаг деформации длиной  представляет собой 3 участка (см. Фиг. 1):

представляет собой 3 участка (см. Фиг. 1):

- первый упругий участок х1упр;

- второй упругой участок, где происходит восстановление части толщины полосы х2упр;

- пластический участок хпл.

В свою очередь пластический участок разделен на зону отставания Хпл.отст, где скорость полосы меньше скорости валков и зону опережения Хпл.опер, в которой скорость металла превышает скорость валков. Разделяет эти зоны нейтральное сечение hн, в котором скорости прокатываемой полосы и валков равны между собой.

Процесс прокатки нестационарен и сопровождается колебаниями технологических параметров. Колебания натяжений, обжатий и скоростей рабочих клетей стана, непостоянство секундных объемов в динамических режимах могут привести к возникновению технологических ситуаций, когда очаг деформации представляет собой целиком зону отставания.

Наличие таких очагов деформации при прокатке на непрерывных многоклетевых станах и приводит к возникновению пробуксовок валков относительно полосы.

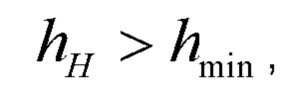

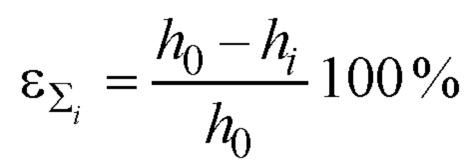

Для исключения возникновения пробуксовок в очаге деформации необходимо, чтобы выполнялось неравенство

где hH - толщина полосы в нейтральном сечении, мм;

hmin - минимальная толщина полосы в очаге деформации.

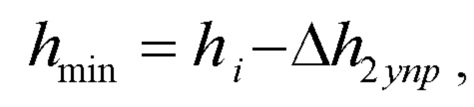

Минимальная толщина полосы в очаге деформации определяется как

где hi - толщина полосы на выходе из клети, мм;

Δh2упр - максимальное значение абсолютных упругих деформаций полосы по толщине на втором упругом участке, определяемое как

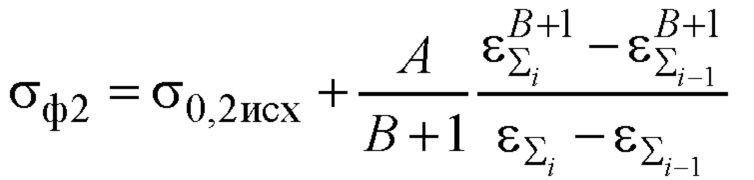

где  - среднее значение сопротивления деформации на пластическом участке, МПа;

- среднее значение сопротивления деформации на пластическом участке, МПа;

- суммарное относительное обжатие, %;

- суммарное относительное обжатие, %;

ЕП=2,15⋅105 - модуль упругости материала полосы, МПа;

σ0,2исх - исходный предел текучести, МПа;

А - фактор наклепа, зависящий от марки стали, МПа;

В - коэффициент наклепа, зависящий от марки стали, б/р.

Таким образом, условие исключение буксования валков клети кварто листопрокатного стана записывается следующим образом

Таким образом, предлагаемый способ не зависит от определения величины коэффициента трения и может быть реализован, как при прокатке в реальном режиме времени, так и для осуществления конструкторского и технологического расчетов прокатных станов.

Ниже приведен конкретный пример практической реализации предлагаемого способа.

Рассмотрим режим прокатки стальной полосы в клети кварто непрерывного 5-клетевого стана «1700» со следующими параметрами:

- толщина полосы на входе в валки клети h0=1,932 мм;

- толщина полосы на выходе из валков клети h1=1,7 мм;

- ширина полосы b=1020 мм;

- диаметр бочки валка D=600 мм;

- натяжение полосы перед клетью Т0=300 кН;

- натяжение полосы за клетью T1=139 кН.

Определяем по математической модели [4] основные энергосиловые и технологические параметры, в том числе толщины полосы в нейтральном сечении с минимальной толщиной полосы в очаге деформации:

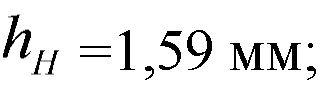

- толщина в нейтральном сечении

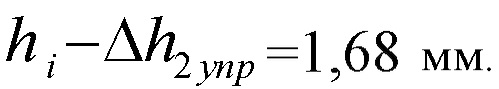

- минимальная толщина полосы в очаге деформации

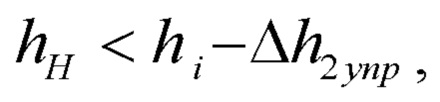

Таким образом, выполняется неравенство  в соответствии с условием исключения буксования клети кварто листопрокатного стана делаем вывод, что для данного режима прокатки в клети характерно наличие пробуксовки валков по поверхности полосы.

в соответствии с условием исключения буксования клети кварто листопрокатного стана делаем вывод, что для данного режима прокатки в клети характерно наличие пробуксовки валков по поверхности полосы.

Для предотвращения пробуксовки скорректируем технологические параметры прокатки таким образом, чтобы выполнялось противоположное условие, условие исключения буксования клети кварто листопрокатного стана

Известно, что один из наиболее существенных факторов технологии [1], оказывающий влияние на положение нейтрального сечения, это передние и задние натяжения полосы в прокатной клети. Скорректируем режим, уменьшим заднее натяжение полосы и добьемся выполнения условия исключения буксования клети кварто листопрокатного стана  , т.е. толщины в нейтральном сечении большей, чем минимальная толщина полосы в очаге деформации. Уменьшим заднее натяжение до Т0=13 кН, рассчитаем по математической модели [1] основные энергосиловые и технологические параметры, в том числе толщины полосы в нейтральном сечении с минимальной толщиной полосы в очаге деформации:

, т.е. толщины в нейтральном сечении большей, чем минимальная толщина полосы в очаге деформации. Уменьшим заднее натяжение до Т0=13 кН, рассчитаем по математической модели [1] основные энергосиловые и технологические параметры, в том числе толщины полосы в нейтральном сечении с минимальной толщиной полосы в очаге деформации:

- толщина в нейтральном сечении

- минимальная толщина полосы в очаге деформации

Таким образом, выполняется неравенство  , делаем вывод, что для данного режима прокатки в клети исключено явление буксования валков по поверхности полосы.

, делаем вывод, что для данного режима прокатки в клети исключено явление буксования валков по поверхности полосы.

Список литературы

1. Целиков А.И., Никитин Г.С., Рокотян С.Е. Теория продольной прокатки. - М.: Металлургия, 1980. - 320 с.

2. Грудев А.П. Внешнее трение при прокатке. - Москва «Металлургия» 1973. 287 с.

3. Продольная устойчивость полосы в валках с анализом контактных условий: монография / О.П. Максименко, Д.И. Лобойко, М.К. Измайлова. - Днепродзержинск: ДГТУ, 2016. - 213 с.

4. Гарбер Э.А., Шалаевский Д.Л., Кожевникова И.А., Трайно А.И., Методика и алгоритмы энергосилового расчета процесса холодной прокатки с учетом числа нейтральных сечений в очаге деформации, Металлы, 2008, №4. С. 53-66.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС В МНОГОКЛЕТЬЕВОМ СТАНЕ | 2002 |

|

RU2225272C2 |

| Способ прокатки полос | 1989 |

|

SU1688953A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСЫ С НАТЯЖЕНИЕМ | 2004 |

|

RU2259896C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСЫ С НАТЯЖЕНИЕМ | 2009 |

|

RU2409432C1 |

| СПОСОБ ПРОКАТКИ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2011 |

|

RU2470722C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС | 2015 |

|

RU2596566C1 |

| СПОСОБ ПРОДОЛЬНОЙ ПРОКАТКИ ПОЛОС | 2011 |

|

RU2467813C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС НА РЕВЕРСИВНОМ СТАНЕ | 2014 |

|

RU2587010C2 |

| ПРОКАТНАЯ КЛЕТЬ "КВАРТО" | 2018 |

|

RU2699489C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПРОКАТКИ ТОНКИХ ПОЛОС НА МНОГОКЛЕТЕВОМ СТАНЕ | 2003 |

|

RU2238809C2 |

Изобретение относится к способу прокатки полосы в клети кварто листопрокатного стана. Определяют условия пробуксовки валков клети кварто путем сравнения толщины полосы в нейтральном сечении с минимальной толщиной полосы в очаге деформации. Предотвращение пробуксовки рабочих валков относительно полосы обеспечено в случае, когда толщина полосы в нейтральном сечении больше минимальной толщины полосы в очаге деформации. В результате исключаются негативные автоколебательные эффекты при холодной прокатке. 1 ил., 1 пр.

Способ прокатки полосы в клети кварто листопрокатного стана, отличающийся тем, что определяют условия пробуксовки валков клети кварто путем сравнения толщины полосы в нейтральном сечении с минимальной толщиной полосы в очаге деформации, при этом предотвращение пробуксовки рабочих валков относительно полосы обеспечено в случае, когда толщина полосы в нейтральном сечении больше минимальной толщины полосы в очаге деформации согласно неравенству  , где hН – толщина полосы в нейтральном сечении, hi – толщина полосы на выходе из клети,

, где hН – толщина полосы в нейтральном сечении, hi – толщина полосы на выходе из клети,  – максимальное значение абсолютных упругих деформаций полосы по толщине на втором упругом участке, на котором происходит восстановление части толщины полосы, определяемое как

– максимальное значение абсолютных упругих деформаций полосы по толщине на втором упругом участке, на котором происходит восстановление части толщины полосы, определяемое как  , где σф2 - среднее значение сопротивления деформации на пластичном участке, МПа, Еп – модуль упругости материала полосы, МПа.

, где σф2 - среднее значение сопротивления деформации на пластичном участке, МПа, Еп – модуль упругости материала полосы, МПа.

| СПОСОБ НЕПРЕРЫВНОЙ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСЫ С НАТЯЖЕНИЕМ | 2004 |

|

RU2259896C1 |

| Способ уменьшения взаимной пробуксовки рабочих и опорных валков клетей кварто прокатных станов | 1974 |

|

SU526405A1 |

| Способ прокатки полос | 1989 |

|

SU1688953A1 |

| Способ прокатки листов | 1980 |

|

SU874236A1 |

| Способ прокатки полосовой стали | 1988 |

|

SU1528587A1 |

| Способ прокатки заготовок | 1989 |

|

SU1623805A1 |

| Способ получения искусственной кожи | 1928 |

|

SU15350A1 |

Авторы

Даты

2023-11-23—Публикация

2022-12-22—Подача