(54) СПОСОБ ПОЛУЧЕНИЯ КИНЕСКОПНОЙ ЛЕНТЫ ИЗ НИЗКОУГЛЕРОЛДСТОЙ ЭЛЕКТЮТЕХНИЧЕСКОЙ СТАЛИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки слябов | 1990 |

|

SU1787602A1 |

| Способ производства прецизионной ленты из малоуглеродистой стали для теневых масок кинескопов | 1991 |

|

SU1787604A1 |

| Способ производства тонких полос | 1987 |

|

SU1447890A1 |

| СПОСОБ ПРОИЗВОДСТВА КИНЕСКОПНОЙ ПОЛОСЫ | 2002 |

|

RU2223335C2 |

| СПОСОБ ПРОИЗВОДСТВА КИНЕСКОПНОЙ ПОЛОСЫ | 2002 |

|

RU2223336C2 |

| Сталь | 1986 |

|

SU1435652A1 |

| Способ изготовления теневых масок кинескопов цветных телевизоров | 1986 |

|

SU1404535A1 |

| Способ производства холоднокатаной полосы из низкоуглеродистой стали | 1986 |

|

SU1382511A1 |

| Способ производства холоднокатаной низкоуглеродистой листовой стали | 1986 |

|

SU1384350A1 |

| Способ изготовления анизотропной холоднокатаной электротехнической стали | 1983 |

|

SU1096291A1 |

I

Изобретение относится к металлургическому производству, а более конкретно к прокатке металлических лент на двадцати валковых станах, и может быть использовано в прокатном производстве для изготовления заготовки для теневых масок кинескопов цветного видения телевизионных приемников.

Известен способ получения низкоуглеродистой кинескопной стали как заготовки для изготовления теневых масок кинескопов цветного ввдения, включающий травление заготовки, холодную прокатку в несколько этапов, промежуточный и окончательный отжиги. Первую холодную прокатку осуществляют с сутимарным обжатием 52-60%, обжатием за проход 15-20%. После обезжиривания поверхности и безокислительного рекристаллизационного отжига проводят вторую холодную прокатку с суммарным обжатием 70-85% и обжатием за проход 25-50%. Ленту обезжиривают, затем отжигают при 350- 4.0 ОС и дрессируют (1.

Недостатком данного способа является то, что низкотемпературный отжиг рулонов в колпаковьь печах не обеспечивает равномерное

ти качественных характеристик ленты по длине рулона. Новая технология производства теневых масок требует постановки нагартованного металла.

Наиболее близким к изобретенгао по технической сущности и достигаемому результату является способ получения кинескопной ленты из низкоуглеродистой электротехнической стали, включающий холодную прокатку в несколько этапов и промежуто(Ь1Ый отжиг 2.

10

Недостатком известного способа является то, что он не обеспечивает необходимого уровня физико-механических свойств масок.

Кинескопная лента имеет значительную анизотропию механических свойств, больщое зна15чение коэрцитивной силы (Не) (на 20% больше нормы), значительную анизотропию коэрцитивной силы (40%), сравнительно малую пластичность, что является причиной плохой щтампуемости масок (брак муар), прямой отбраковки

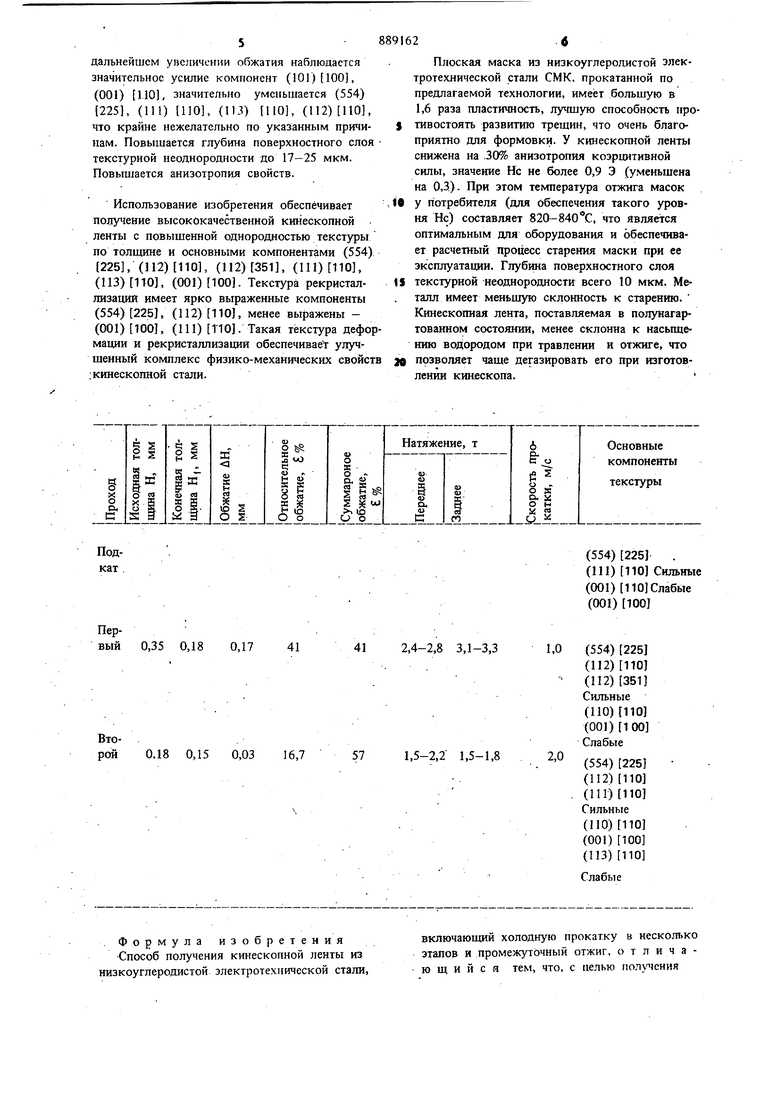

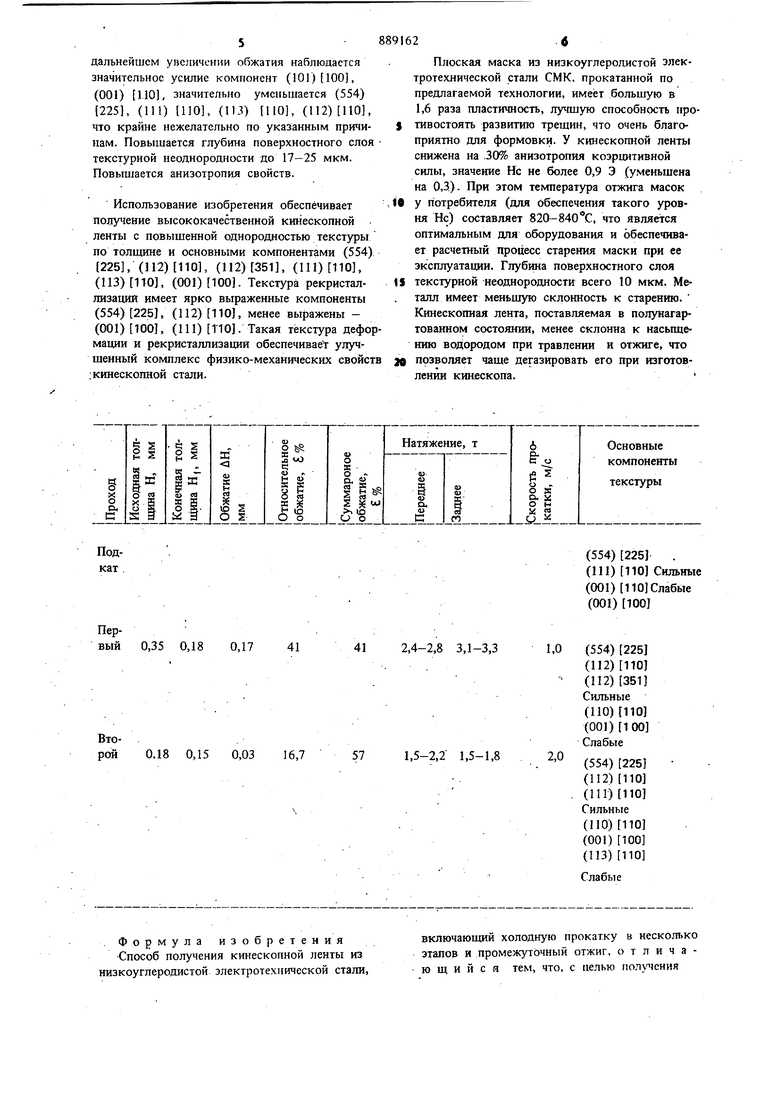

20 по значения Не, нарушения цветопередачи в процессе эксплуатации маски, вызванным дальнейшим повышением. Не в результате старения металла. Кинескопная лента имеет значительную глубину слоя металла с большой неоднородностью текстуры (порядка 20 мкм), существенную текстурную неоднородность но полю маски, что негативно сказывается на нроцессах нанесения светочувствительного слоя; травления и формовки масок у потребителя. Такая неодно; родность является следствием локального нарушения слоя смазки и локального изменения коэффициента трения в очаге деформадии двадliaTHBaAkoBoro стана при больших суммарных и особенно частных обжатиях за проход и соответственно больших значениях удельного давления металла на валки. Лента характеризуется сильно нагартованйым состоянием и в процессе травления и отжига у потребителя значительно увеличивается вероятность насыщения металла водородом, что крайн нежелательно для стабильной и длительной работы кинескопа. Так как маска работает в условиях вакуума и ионы водорода, получающи еся в процессе дегазации металла при эксплуата ции, двигаясь в силовом поле кинескопа, разрушают люминофор. Поэтому, несмотря на нали чие ионных ловушек и защитных слоев в кинескопе, материал маски должен содержать по воз можности меньшее количество газов.. Цель изобретения - получение высококачес твенной К1тескопной ленты для теневых масок кинескопов дветного видения. . Поставленная цель достигается тем, что согла но способу, включающему холодную прокатку в несколько этапон, и промежуточный отжиг, пе вую холодную прокатку осуществляют с суммарным обжатием 80-90%, вторую прокатку ведут с суммарным обжатием 40-57%. Способ осуществляется следующим образом. При первой холодной прокатке величину суммарной деформации осуществляют до 80- 90% с обжатием за проход 25-35% и ленту про катывают до толщины 0,30-0,35 мм. После рекристаллизационного отжига в защитной атмосфере при 600-660°С, временем отжига 40 ч вто рую холодную прокатку осуществляют на двадцативалковом стане за дф прохода с суммарной деформацией 40-57% и обжатием за пер вый проход 40-49%, второй - 15-16%. Готовую ленту поставляют в полунагартованном состоянии в толщине 0,15 мм с пределом 40-60 кг/мм . Пример. Опытно-промышленную партию кинескопной ленты (8,750 кг) прокатывают при первой холодной прокатке с толщины 2,5 мм на толщину 0,35 мм с суммарной деформацией 86%, затем кинескопную отжи гают.в коттаковой печи в защитной атмосфере при 660°С. Время отжига 40 ч. После отжига ленту дрессируют. После обрежи кромок ленту прокатывают на двадцати валковом стане по режимам, приведенным в таблице. Величина суммарной деформации при первой холодной прокатке.80-90% необходима при формировании текстуры подката для второй холодной прокатки, основными компонентами которой являются (554) 225, (111) 110, (112) 351, менее выражена (001) 110. Именно такая исходная текстура необходима для получения текстуры прокатки кинескопной ленты. Величину суммарного обжатия при второй холодной прокатке (40-57%) выбирают на основании влияния степени деформации стали СМК (сталь масочная кинескопная) на развитие компонент текстуры деформации. Из него следует, что оптимальным режимом деформации при второй холодной прокатке с. точки зрения соотношения компонент {ill}, 001 и получения текстуры деформации ленты, способствующей глубокой, особо сложной вытяжке, является деформация 40-57%. Число проходов два и распределение обжатий по проходам выбирают из следующих соображений. Величина обжатия во втором проходе 15- 16% позволяет максимально снизить разнотолщинность ленты. При обжатиях больше 16% стан не обеспечивает необходимого выравнивания ленты, а величина обжатия менее 15% приводит к увеличению числа проходов и снижению производительности прокатного оборудования. В первом проходе обжатие должно бь1ть максимально (например 40-49%) и ограничиваться конструкцией стана и требованием получения высокопланшетной ленты с хороцгей геометрией и качеством поверхности, г Уменьшение суммарного обжатия во второй холодной прокатке ниже 40%- не допустимо по следующим причинам. Это приводит к получению кинескопной ленты с большой разнотолщиниостью по ширине (до 7 мкм), так как не выравнивается наследственная разнотолщинность подката. Глубина поверхностного слоя текстурной неоднородности более 25 мкм. В текстуре прокатки поверхности и центральных слоев преобладают компоненты (001) 110, (001) 100, незначительно количество компонент fill и других, что крайне нежелательно для металла, предназначенного для глубокой вытяжки, причем для такого металла характерна анизотропия физико-механических свойств, их уровень не соответствует требуемому. Увеличение обжатия при второй холодной прУокатКе более 57% так же нежелательно. ПрИ|

дальнейшем увеличении обжатия наблюдается значительное усилие компонент (101) (100), (001) 110, значительно уменьшается (554) 2251, (111) ПО, (113) ПО, (112) 110, что крайне нежелательно по указанным причинам. Повышается глубина поверхностного слоя текстурной неоднородности до 17-25 мкм. Повышается анизотропия свойств.

Использование изобретения обеспечивает получение высококачественной кинескопной ленты с повышенной однородностью текстуры по толщине и основными компонентами (554) 225, (112) 110, (112) 351, (111) 110, (ИЗ) ПО, (001) 100. Текстура рекристаллизации имеет ярко выраженные компоненты (554) 225, (112) 110, менее выражены (001) 100, (111) ПО. Такая текстура деформации и рекристаллизации обеспечивает улучшенный комплекс физико-механических свойств :кинескопной стали.

Подкат

Формула изобретения Способ получения кинескопной ленты из низкоуглеродистой электротехнической стали.

Плоская маска из низкоуглеродистой электротехнической стали СМК. прокатанной по предлагаемой технологии, имеет большую в 1,6 раза пластичность, лучшую способность проS тивостоять развитию трещин, что очень благоприятно для формовки. У кинескопной ленты снижена на .30% анизотропия коэрцитивной силы, значение Не не более 0,9 Э (уменьшена на 0,3). При этом температура отжига масок e у потребителя (для обеспечения такого уровня Не) составляет 820-840 С, что является оптимальным для оборудования и обеспечивает расчетный процесс старения маски при ее эксплуатации. Глубина поверхностного слоя

(S текстурной неоднородности всего 10 мкм. Металл имеет меньшую склонность к старению. Кинескопиая лента, поставляемая в полунагартованном состоянии, менее склонна к насыщению водородом при травлении и отжиге, что

20 позволяет чаще дегазировать его при изготовлении кинескопа.

(554)225 . (111) 110 Сильные (001)110 Слабые (001) 100

включающий холодную прокатку в нескол1.ко этапов и промежуточный отжиг, отличающийся тем, что, с целью получения

высококачественной ленты для масок к:ине-Источники информации,

скопов цветного видения, прокатку на первомпринятые во внимание при экспертизе

этапе осуществляют .с суммарным обжатием1. Авторское свидетельство СССР № 277697,

80-90%, а на втором этапе с суммарнымкл. В 21 В 1/38, 1965.

обжатием 40-57%.52. Сталь, 1975, N 5, с. 435.

f .

Ау,

Авторы

Даты

1981-12-15—Публикация

1980-03-26—Подача