4:

К

00

Изобретение o niocs-nx ii к способу COODKI; деталей, в частпости, к устройстиам д/1я иапреесовки дета.чей riuia фланцев ил)1 колец на трубы, н может быть исио.и, зовано в ма1ниностроеиии, судоетроеиии и Apyi nx отраслях iiapoAi .oro хозяйства, где используют сое;1инення фланцев с трубами.

Цель изобретения -- уме1п н1ение трудо-, емкости изготовления и цовышение качества и долговечности трубопроводов.

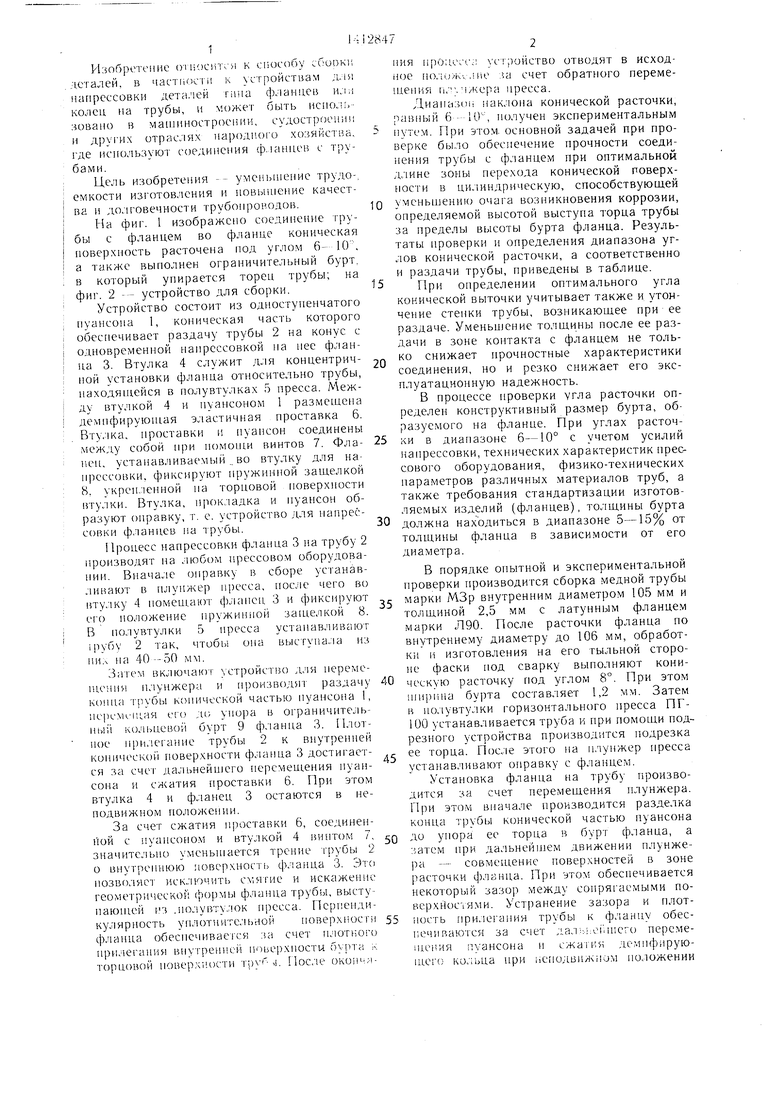

На фиг, 1 изображено соединение трубы е фланцем во фланце коническая iioBepxHOCTb расточена иод углом 6-10, а также выполнен ограничительный бурт, в который упирается торен трубы; на фиг, 2 - - устройство для сборки.

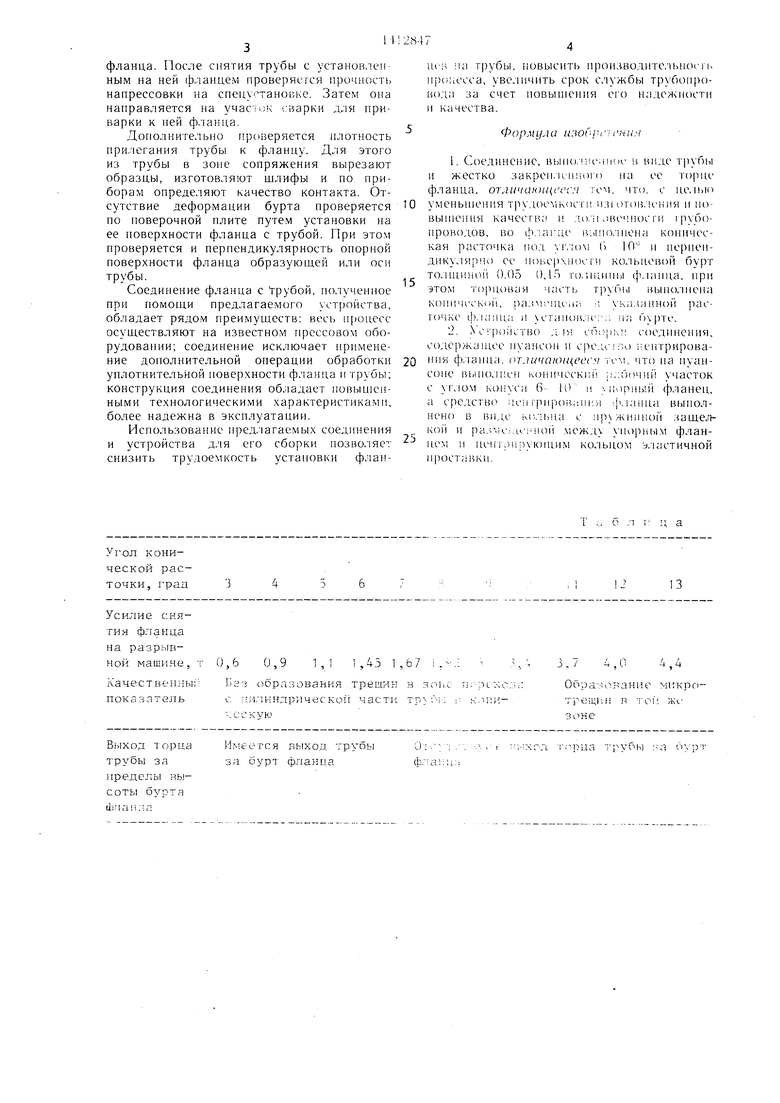

Устройство состоит из одноступенчатого пуансона 1, коническая часть которого обеспечивает раздачу трубы 2 на конус с одновременной нанрессовкой на нее фланца 3, Втулка 4 служит для концентричной установки фланца относительно трубы, находящейся в полувтулках 5 пресса. Между втулкой 4 и пуансоном 1 размещена демпфирующая эластичная нроставка 6, Вту.пка, нроставки и пуансон соединены между собой при иомонш винтов 7, Фла- , устанавливаемый , во втулку для на- нрессовкн, фиксируют нружинной защелкой В, укрепленной на торцовой поверхности втулки. Втулка, прокладка и пуансон образуют онравку, т, е, устройство для напрес- сс)вки фланцев lia прубы,

Процесс напрессовки фланца 3 на трубу 2 производят на любом прессовом оборудовании. Вначале оиравку в сборе устанавливают в нлуижер пресса, после чего во втулку 4 помещают флапец 3 и фиксируют его положение нружинной защелкой 8, В полувтулки 5 пресса устанавливают 1рубу 2 так, чтобы она высгуца,;1а из пи:ч на 40 -50 мм.

Затем включают стройство для нереме- I licHH , плунжера и производят раздачу конца трубы конической частью пуансона 1, нерсмещая es o до упора в ограничительный ко;1ьцевой бурт 9 фланца 3, 1лот- ное ирилеганне трубы 2 к внутренней конической новерхности флaflцa 3 дости1 ает- ся за счет дaльнeйцJeгo перемещения пуансона и сжатия цроставки 6, При этом втулка 4 и фланец 3 остаются в неподвижном положении.

За счет сжатия нроставки 6, соединен- 1ой с цуансоном и втулкой 4 винтом 7, значительно уменьшается трение трубы 2 о внутреннюю иоверхност фланца 3, Это позволяет иск,, 11Очить су.ягие и искажение геометрической формы фланца трубы, выступающей 13 ,нолувту; ок нресса. Перпендикулярность унлотни ге,тьной HOBepxiioc ги ф,1анца обеспечивается за счет илот};ого прилегания внутренней lioisepxHOCTU к торцовой HOBepxiiocTH , Iloc.ie OKOiit .

процесс;; усгройство отводят в исход- ncje HO,ii:,, ,:ие ,,а счет обратного перемещения ii. vi/кера нресса,

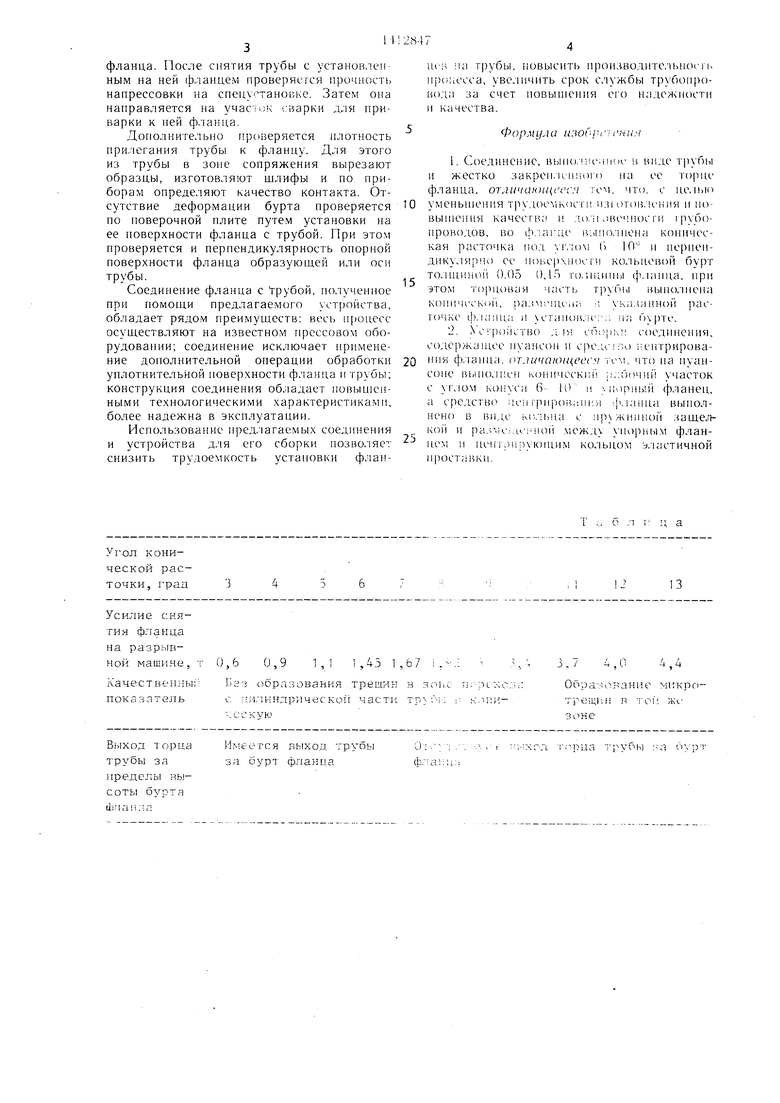

Дианазоп наклона конической расточки, равный 6 , нолучен экспериментальным путем. При это,м- основной задачей при проверке было обеспечение прочности соединения трубы с фланцем при оптимальной длине зоны перехода конической поверхности в ци,линдрическую, способствующей

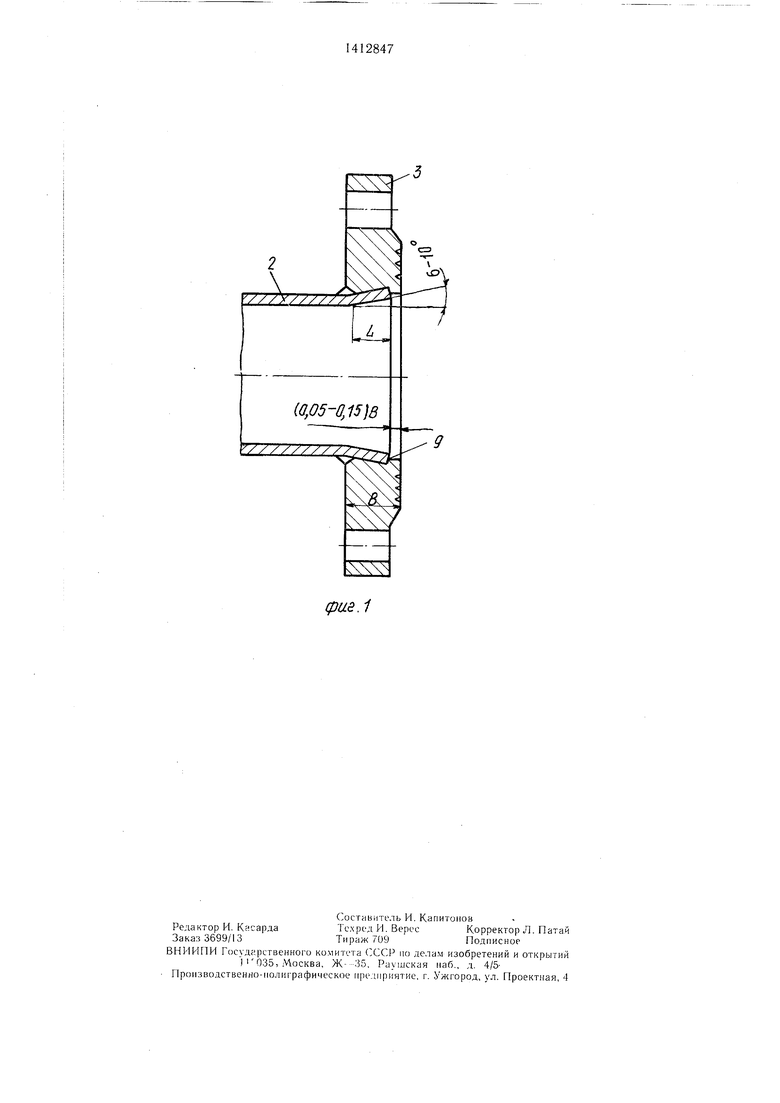

0 уменьшению очага возникновения коррозии, определяемой высотой выступа торца трубы за пределы высоты бурта фланца. Результаты проверки и определения диапазона углов конической расточки, а соответственно и раздачи трубы, приведены в таблице,

5 При определении оптимального угла конической выточки учитывает также и утончение стенки трубы, возникающее при ее раздаче, Уменьщение толщины носле ее раздачи в зоне ко1ггакта с фланцем не только снижает прочностные характеристики соединения, но и резко снижает его эксплуатационную надежность,

В процессе проверки угла расточки определен конструктивный размер бурта, образуемого на фланце. При углах расточ5 ки в диапазоне 6-10° с учетом усилий нанрессовки, технических характеристик прессового оборудования, физико-технических нараметров различных материалов труб, а также требования стандартизации изготовляемых изделий (фланцев), толщины бурта

0 должна находиться в диапазоне 5-15% от толщины фланца в зависимости от его диаметра,

В порядке опытной и экспериментальной проверки нроизводится еборка медной трубы

г марки МЗр внутренним диаметром 105 мм и толщиной 2,5 мм с латунным фланцем марки Л90, После расточки фланца по внутреннему диаметру до 106 мм, обработки п изготовления на его тыльной стороне фаски под сварку выполняют кони0 ческую расточку под углом 8°, При этом uiHpiuia бурта составляет 1,2 мм. Затем в но,1увтулки горизонтального пресса ПГ- 100 устанавливается труба и при помощи подрезного устройства производится подрезка

г ее торца. После этого на плунжер нресса устанавливают оправку с фланцем.

Установка фланца на трубу производится за счет перемещения плунжера. При этом вначале производится разделка конца трубЬ) конической частью пуансона

0 до унора ее торца н бурт фланца, а затем при дальнейшем движении плунжера --- совмещение поверхностей в зоне расточки фланца. При этом обеснечивается некоторый зазор между сопрягаемыми по- верхь1ос 1ями. Устранение зазора и плот5 ность при,легании трубы к фланцу обеспечиваются за счет даль.ьо(дпего перемещения пуансона и сжатия демпфирующего кольца цри неподвижном положении

фланца. После снятия трубы с установленным на ней ф.ланцем нроверяегся прочность напрессовки на спецустановке. Затем она направляется на участок сварки для нри- варки к ней фланца.

Дополнительно проверяется плотность при.аеганни трубы к фланцу. Для этого из трубы в зоне сопряжения вырезают образцы, изготовляют шлифы и по приборам определяют качество контакта. Отсутствие деформации бурта проверяется по поверочной плите путе.м установки на ее поверхности фланца с трубой. При этом проверяется и перпендикулярность опорной поверхности фланца образующей или оси трубы.

Соединение фланца с трубой, полученное при помощи предлагаемого уст)ойства, обладает рядом преимуществ: весь н)оиесс осуществляют на известном прессовом обо- рудовапии; соединение исключает применение дополнительной операции обработки уплотнительной поверхности фланца и трубы; конструкция соединения обладает повышенными технологическими характеристиками, более надежна в эксплуатации.

Использование пред.тагаемых соед1П1ения и устройства для его сборки позволяет снизить трудоемкость установки флан0

5

0

5

цгн на трубы, повысить производительное: ь H)uuccca, уве.тпчить срок службы трубоп И)- вода за счет повышения его надежностн п качества.

Формула и: ОГ 1 Т( ни.ч

1.Соединение, вьпю. и виде трупы и жестко закреп.к liiioi о па ее торце фланца, отличающееся тем. что. с целью уменьц епия трудоемкост ; n:ii отов.И ния п но- вьинения качеств; и .lo. iiJBC iHoci n i |iy6( проводов, во di.uiKne выполнена коническая р; сточка но.ч i . ii)i С) 10 п перпендикулярно ее 11()1 ер 11ости кольцевой бурт толпипюн 0.05 0,1 п ro.vHuinbi ф.1апца, при этом торцовая часть трубы 1ЫН()лнена Koi ii4i4-Ki)ii, 1)азм:чцг.1:-, : . ка.данной расточке ф.1аии;1 и стапон; с; - на пурте.

2. CTpoiii TBO д 11- со;;р1ч;; соедпненпя, содержан1се пуансон и средеliui пентрирова- ння ф.тапна. от..ч том, что на пуап- соне libiiKxiuen конически ;;.-:6очиГ участок с глом Koiu ca 6- 10 ;.Н .1рный фланец, а средство ;ieii r|iHpoB;iiii-;H ф. laiuia выполнено в виде м;.;ьца с пружинной Koii и ра,г.;с:;и : ной хзеждх унориым фланцем п nein ,)Ирую1Цпм ко.тьцом э.пастичной нростанки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для напрессовки фланцев на трубы | 1986 |

|

SU1355433A1 |

| РАСТРУБНЫЙ МУФТОВЫЙ ПАТРУБОК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2067250C1 |

| Способ получения фланцевого раструбного соединения труб | 1990 |

|

SU1771916A1 |

| Прессформа для напрессовки рабочего слоя на оправку абразивно-алмазного инструмента | 1982 |

|

SU1108019A1 |

| Способ изготовления осесимметричных тонкостенных корпусов сосудов с переменной толщиной стенки | 2018 |

|

RU2695100C1 |

| Устройство для отбортовки труб | 1977 |

|

SU667288A2 |

| ОТОПИТЕЛЬНЫЙ РАДИАТОР-КОНВЕКТОР И СПОСОБ КРЕПЛЕНИЯ ТРУБЫ РЕГИСТРА В ОТВЕРСТИИ ЕГО ТРУБЧАТОГО КОЛЛЕКТОРА | 2003 |

|

RU2252370C1 |

| Пресс для отбортовки труб | 1975 |

|

SU614848A1 |

| ОТОПИТЕЛЬНЫЙ РАДИАТОР-КОНВЕКТОР И СПОСОБ КРЕПЛЕНИЯ ТРУБЫ РЕГИСТРА В ОТВЕРСТИИ ЕГО ТРУБЧАТОГО КОЛЛЕКТОРА | 2003 |

|

RU2385442C2 |

| Способ изготовления изделий | 1987 |

|

SU1503944A2 |

Изобретение относится к трубообраба- тывающему производству в судостроении и может быть использовано в машиностроении и других отраслях народного хозяйства дли сборки труб с деталями соединений - фланцами (кольцами). Цель изобретения - уменьшение трудоемкости изготовления за счет исключения подвароч- ного шва, вальцовки и механической обработки концов труб после сварки с одновременной экономией материалов и энергоресурсов путем сокрашения объема сварки и механической обработки уплотнительной поверхности соединений. Сборка трубы 2 с фланцем (Ф) 3 без предварительной прихватки электросваркой достигается за счет выполнения на Ф 3 конической выточки под углом от б и 10° с ограничительным буртом 9. На пуансоне имеется конический рабочий участок с углом конуса 6-10° и упорный Ф 3. Фиксирование Ф 3 на трубе 2 достигается раздачей ее на прессе с по.мош,ью конического пуансона 1, включающего демпфирующую эластичную проставку 6. Обеспечивается плотное прилегание внутренней поверхности бурта к торцовой поверхности трубы. 2 с. п. ф-лы, 2 ил, i табл. I сл

Угол конической расточки, град

0,6 0,9 1,1 1,45 1,67 i.

Выход торца трубы за лределы высоты бурта lii iaii:;;;

О п р а ;-; о Р а н и е ми к р о - тре1Ц11Н п Tof; жс зоне

opua труОы sa

(Ofl5-0,

фие.1

| Устройство для напрессовкиплАСТиНчАТыХ дЕТАлЕй HA ТРубы | 1979 |

|

SU821123A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-07-30—Публикация

1986-07-29—Подача