Изобретение относится к области электронной промышленности.

Известны устройства для напрессовки фланцев на цилиндрические корпуса, содержащие бункерное устройство для фланцев, соединенное лотками с узлом напрессовки.

Предложенное устройство содержит манипулятор с захватными рычажными приспособлениями, служащими для передачи изделий с одной рабочей позиции на другую, и механизм пробивки отверстия в корпусе конденсатора, размещенный между расточными головками и механизмом напрессовки, цилиндрическая образующая одного из центрирующих штоков которого выполнена ступенчатой и служит направляющей для пуансона, выполненного в виде стакана, кинематически связанного с приводным механиз.мом.

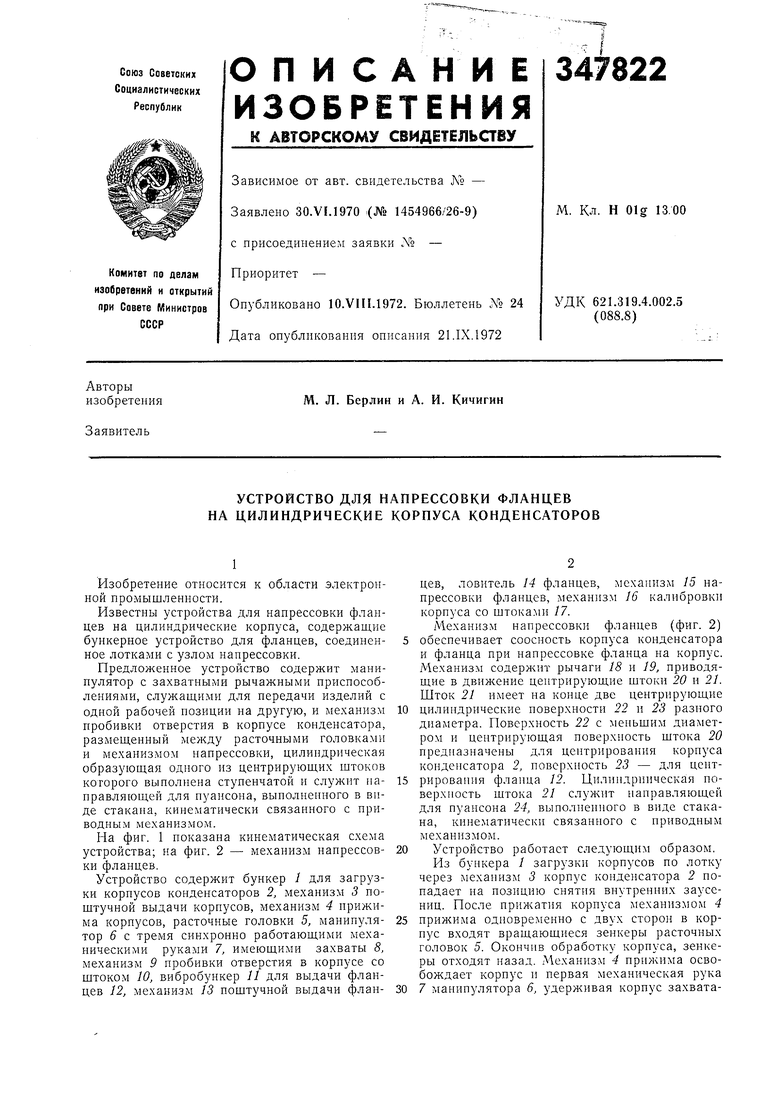

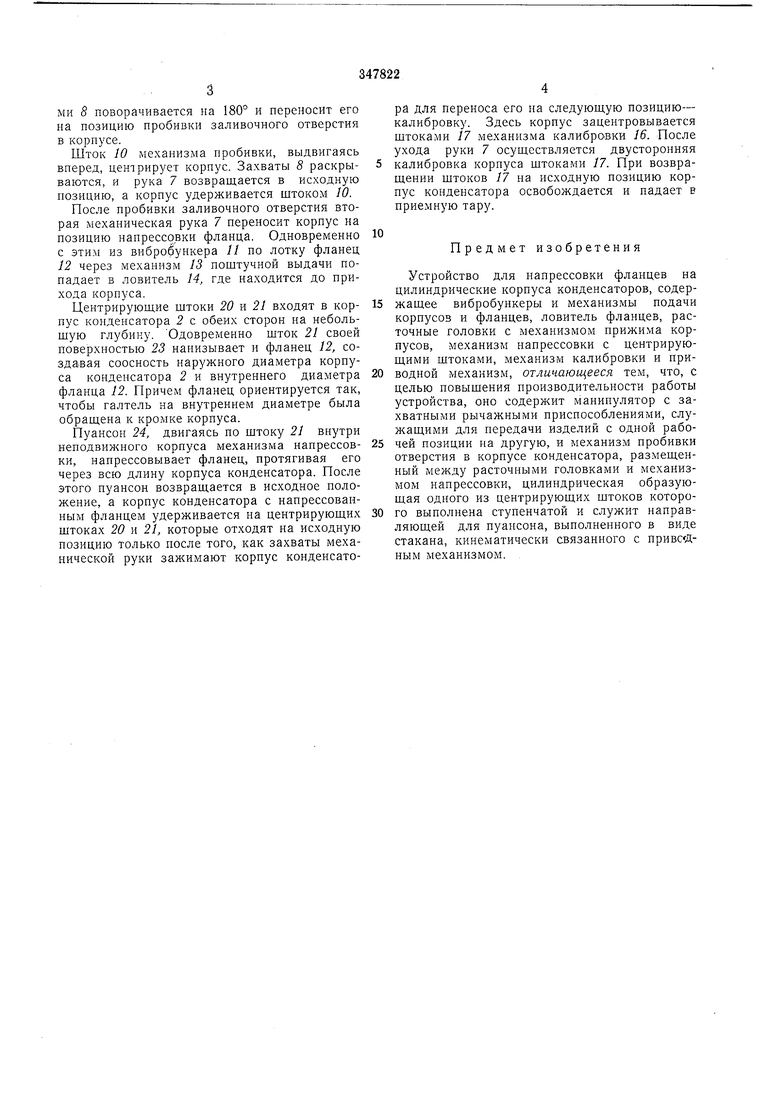

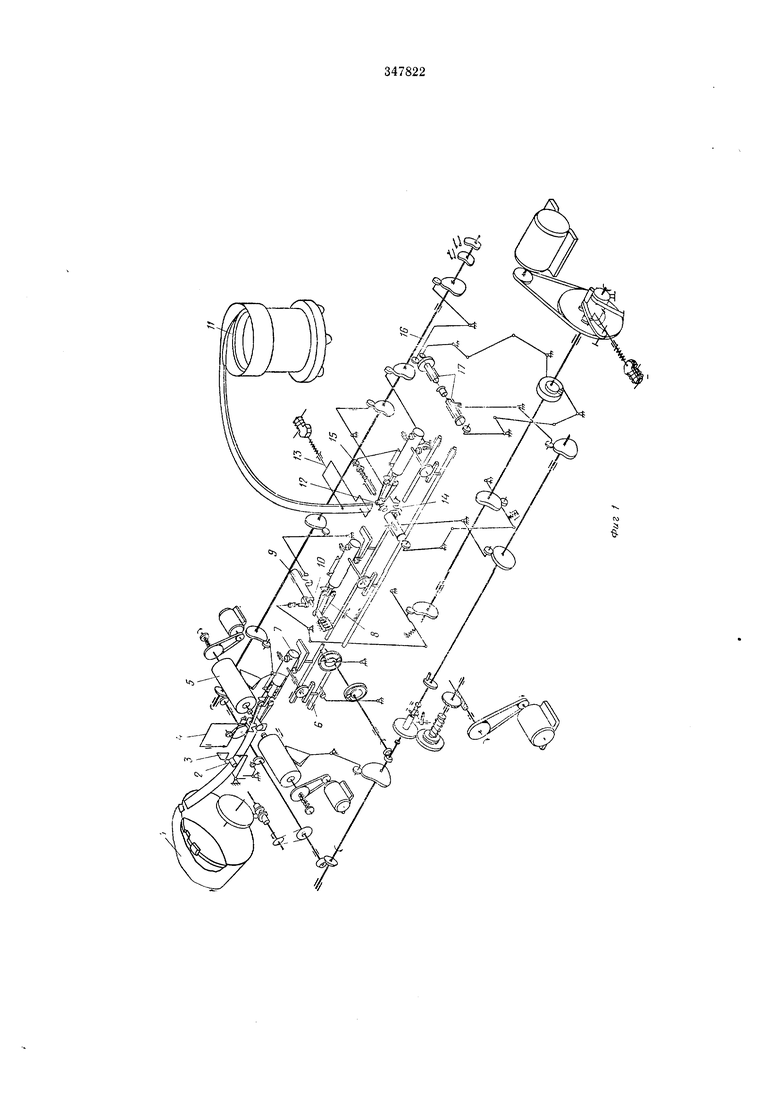

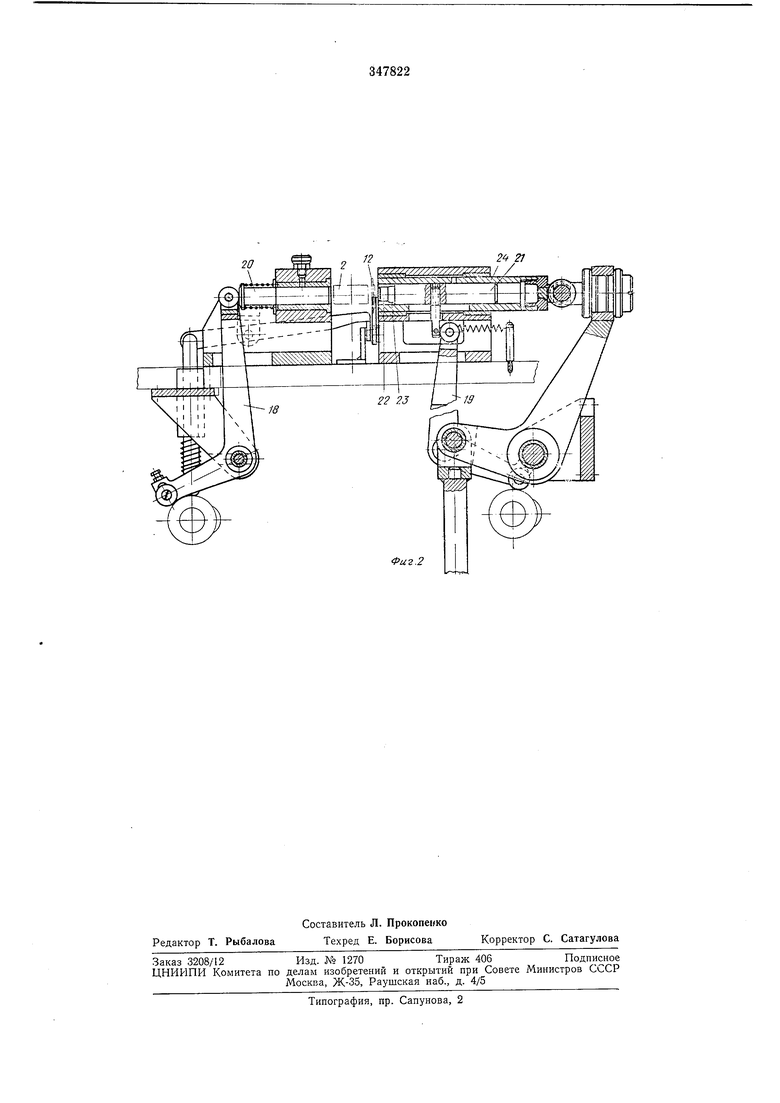

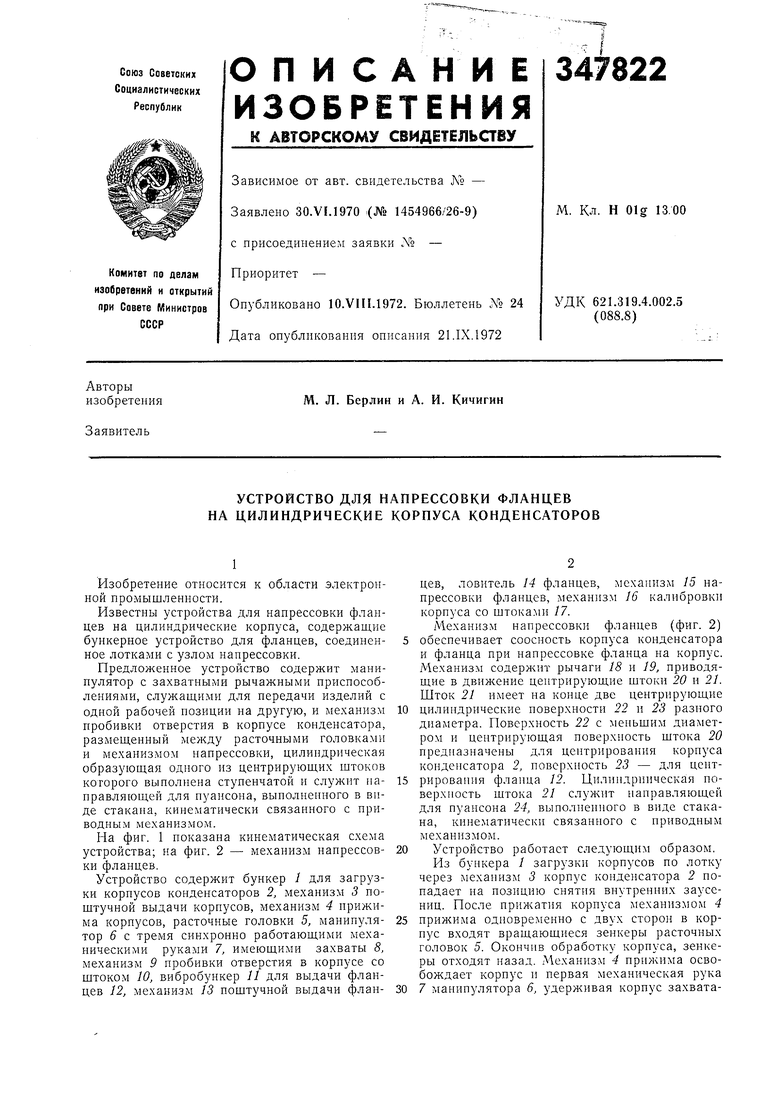

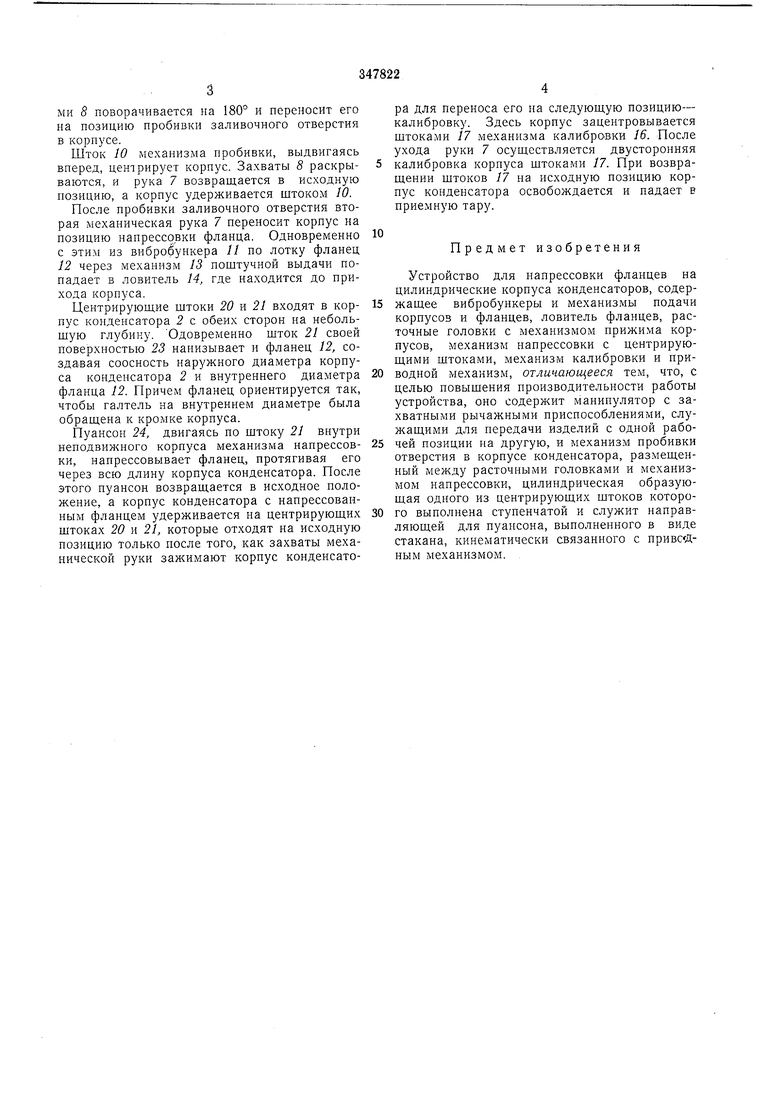

На фиг. 1 показана кинематическая схема устройства; на фиг. 2 - механизм напрессовки фланцев.

Устройство содержит бункер / для загрузки корпусов конденсаторов 2, механизм 3 пощтучной выдачи корпусов, механизм 4 прижима корпусов, расточные головки 5, манипулятор 6 с тремя синхронно работающими механическими руками 7, имеющими захваты 8, механизм 9 пробивки отверстия в корпусе со штоком 10, вибробункер 11 для выдачи фланцев 12, механизм 13 поштучной выдачи фланцев, ловитель 14 фланцев, механизм 15 напрессовки фланцев, механизм 16 калибровки корпуса со штоками 17.

Механизм напрессовки фланцев (фиг. 2) обеспечивает соосность кориуса конденсатора и фланца при напрессовке фланца на корпус. Механизм содержит рычаги 18 и 19, приводящие в движение центрирующие штоки 20 и 21. Шток 21 имеет на конце две центрирующие

цилиндрические иоверхности 22 и 23 разного диаметра. Поверхность 22 с меньшим диаметром и центрирующая поверхность щтока 20 предназначены для центрирования корпуса конденсатора 2, поверхность 23 - для центрирования фла1ща 12. Цилиидриическая повер.хность щтока 21 служит направляющей для пуансона 24, выполненного в виде стакана, кинематически связанного с приводным механизмом.

Устройство работает следующим образом.

Из бункера 1 загрузки корпусов по лотку через механизм 3 корпус конденсатора 2 попадает на позицию снятия виутренних заусениц. После прижатия корпуса механизмом 4

прижима одновременно с двух сторон в корпус входят вращающиеся зенкеры расточных головок 5. Окончив обработку корпуса, зепкеры отходят назад. Механизм 4 прижима освобождает корпус и первая механическая рука

ми 8 поворачивается на 180° и переносит его на позицию пробивки заливочного отверстия в корпусе.

Шток 10 механизма пробивки, выдвигаясь вперед, центрирует корпус. Захваты 8 раскрываются, и рука 7 возвращается в исходную позицию, а корпус удерживается штоком 10.

После пробивки заливочного отверстия вторая механическая рука 7 переносит корпус на позицию нанрессовки фланца. Одновременно с этим из вибробункера 11 по лотку фланец 12 через механизм 13 поштучной выдачи попадает в ловитель 14, где находится до прихода корпуса.

Центрирующие штоки 20 и 21 входят в корпус конденсатора 2 с обеих сторон на небольшую глубину. Одовременно шток 21 своей поверхностью 23 нанизывает и фланец 12, создавая соосность наружного диаметра корпуса конденсатора 2 и внутреннего диаметра фланца 12. Причем фланец ориентируется так, чтобы галтель на внутреннем диаметре была обращена к кромке корпуса.

Пуансон 24, двигаясь по штоку 21 внутри неподвижного корпуса механизма напрессовки, напрессовывает фланец, протягивая его через всю длину корпуса конденсатора. После этого пуансон возвращается в исходное положение, а корпус конденсатора с напрессованным фланцем удерживается на центрирующих штоках 20 и 21, которые отходят на исходную позицию только после того, как захваты механической руки зажимают корпус конденсатора для переноса его на следующую позицию- калибровку. Здесь корпус зацентровывается щтоками 17 механизма калибро.вки 16. После ухода руки 7 осуществляется двусторонняя калибровка корпуса штоками 17. При возвращении щтоков 17 на исходную позицию корпус конденсатора освобождается и падает в прие.мную тару.

Предмет изобретения

Устройство для напрессовки фланцев на цилиндрические корпуса конденсаторов, содержащее вибробункеры и механизмы подачи корпусов и фланцев, ловитель фланцев, расточные головки с механизмом прижима корпусов, механизм напрессовки с центрирующими штоками, механизм калибровки и приводной механизм, отличающееся тем, что, с целью повышения производительности работы устройства, оно содержит манипулятор с захватными рычажными приспособлениями, служащими для передачи изделий с одной рабочей позиции на другую, и механизм пробивки отверстия в корпусе конденсатора, размещенный между расточными головками и механизмом напрессовки, цилиндрическая образующая одного из центрирующих щтоков которого выполнена ступенчатой и служит направляющей для пуансона, выполненного в виде стакана, кинематически связанного с привсДным механизмом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Робототехнологический комплекс для сборки | 1990 |

|

SU1782203A3 |

| Роторный станок для сборки узлов с эластичной деталью | 1985 |

|

SU1256905A1 |

| Установка для автоматической штамповки | 1985 |

|

SU1238980A1 |

| Устройство для подготовки радиоэлементов к монтажу | 1988 |

|

SU1704306A1 |

| Устройство для клепки полусепараторов | 1979 |

|

SU971553A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЖАЛЮЗИЙНЫХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2837535C1 |

| АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ ЧАСОВЫХ МЕХАНИЗМОВ | 1973 |

|

SU366959A1 |

| УСТРОЙСТВО для УДАРНОЙ КОНДЕНСАТОРНОЙ СВАРКИ | 1970 |

|

SU277972A1 |

| МНОГОПОЗИЦИОННЫЙ АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1972 |

|

SU435915A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ЭЛЕКТРОЛИТИЧЕСКИХ КОНДЕНСАТОРОВ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ | 1973 |

|

SU369640A1 |

Даты

1972-01-01—Публикация