Изобретение относится к способам получения двуокиси марганца, используемой для изготовления химических источников тока. Насыпная плотность товарного продукта является одним из важнейших показателей его качества, при прочих постоянных условиях повышение -насыпной плотности приводит к пропорциональному возрастанию энер- тетич-еской емкости источников.

Целью изобретения является увеличение насьшной плотности двуокиси марганца и упрощение процесса.

Берут 100-200 г двуокиси марганца подлежащей уплотнению, смешивают в фарфоровой чашке с 20-160 г раствора нитрата марганца (в пересчете на 100%-ный Mn(NO)2) и перемейивагот до получения однородной массы. Массу вместе с фарфоровой чашкой помещают в муфельньй шкаф, нагретый до 150- 500 С, и прокаливают ...до прекращения выделения бурых паров двуокиси азота {в течение 0,5-5 ч). Массу после тер- мообработки охлаждают до 30-60°С, а затем переносят в фарфоровую ступку и измельчают. Определяют насыпн то плотность полученной двуокиси марганца. При необходимости дальнейшего уплотнения измельченную двуокись мар- .ганца после первой обработки подвергают повторной обработке до тех пор пока не получают требуемую насьшную плотность, или пока насыпн;ая плотность продукта от двух последних обработок не будет совпадать, что указывает на невозможность дальнейшего уплотнения двуокиси .марганца.

Полученную двуокись марганца ис- полвзутот в качестве готового продукта без какой-либо дополнительной обработки,

Массовое соотношение MnOj (исходная) : Мп(Ш5),; (равное 1: 0,02:1 ,6) определяется типом исходной двуокиси марганца, используемой для уплотнения. Количество нитрата марганца, равное 0,2, целесообразно применять для уплотнения наименее пористой дву- окиси марганца (электролитической двуокиси марганца (эда), его коли

5

0

6:

5

g

0

5

0

5

14.2

чество, равное i,6 - для наиболее пористой (отходов витаминных производств) (ОВП), промежуточные количества - для типов двуокиси марганца со средней пористостью (порошковой двуокиси марганца (ПДМ; двуокиси марганца, полученной при обжиге карбоната марганца (КДМ).

При количестве нитрата марганца менее 0,2 массовых долей на 1 массовую долю , подлежащей уплотнению, степень уплотнения ниже, чем по прототипу, при количестве более 1,6 дальнейшего уплотнения продукта практически не происходит.

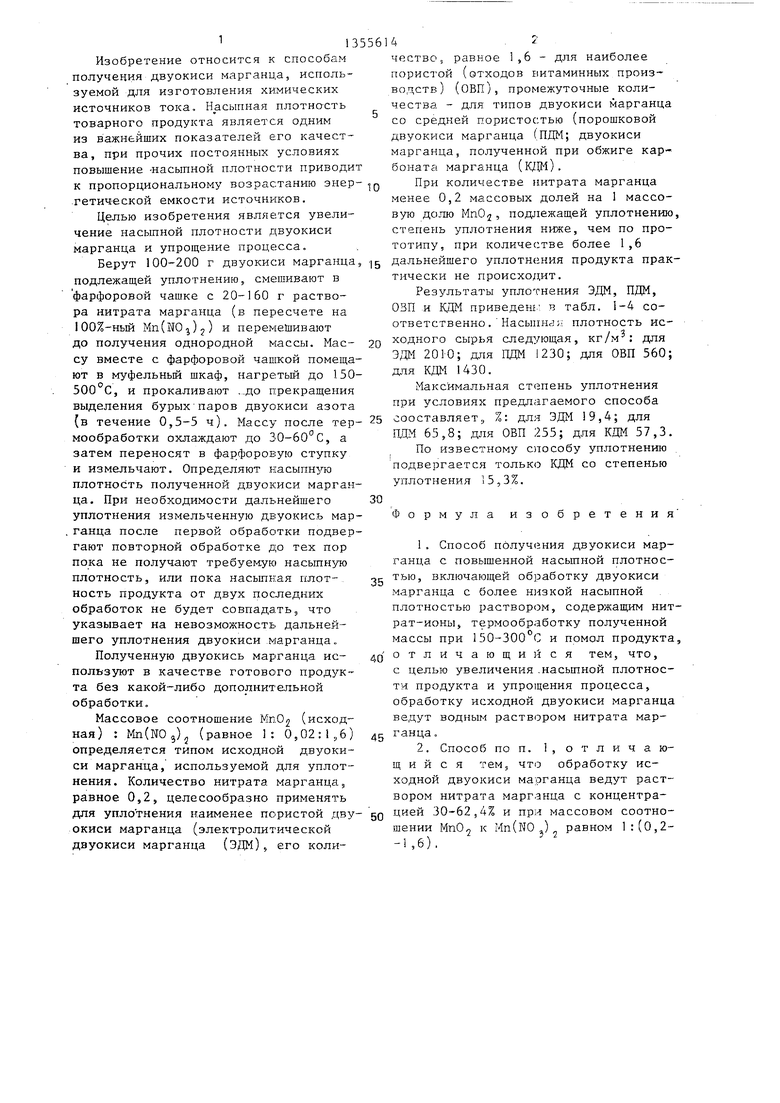

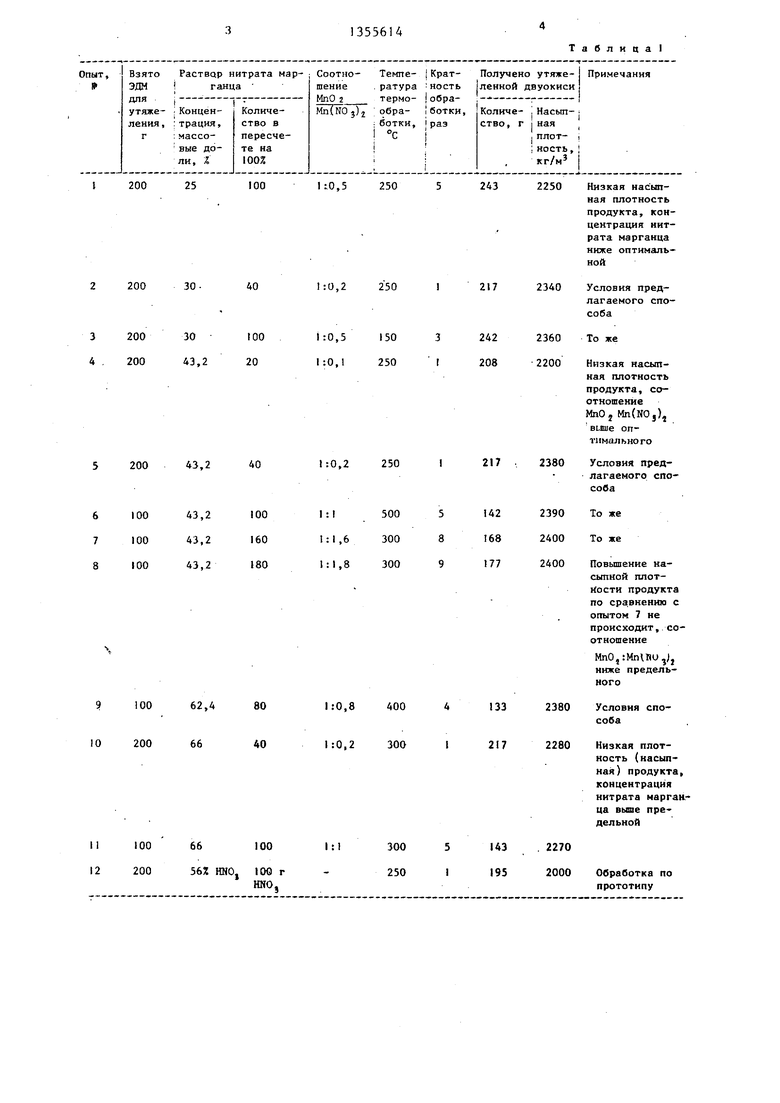

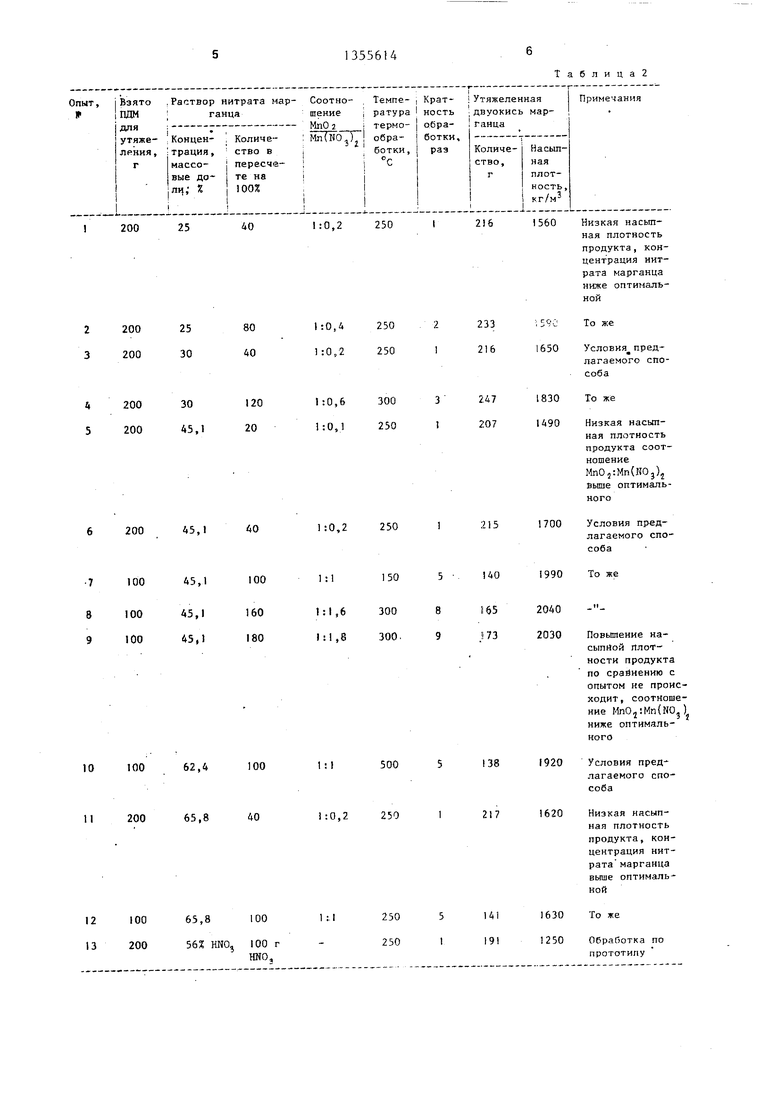

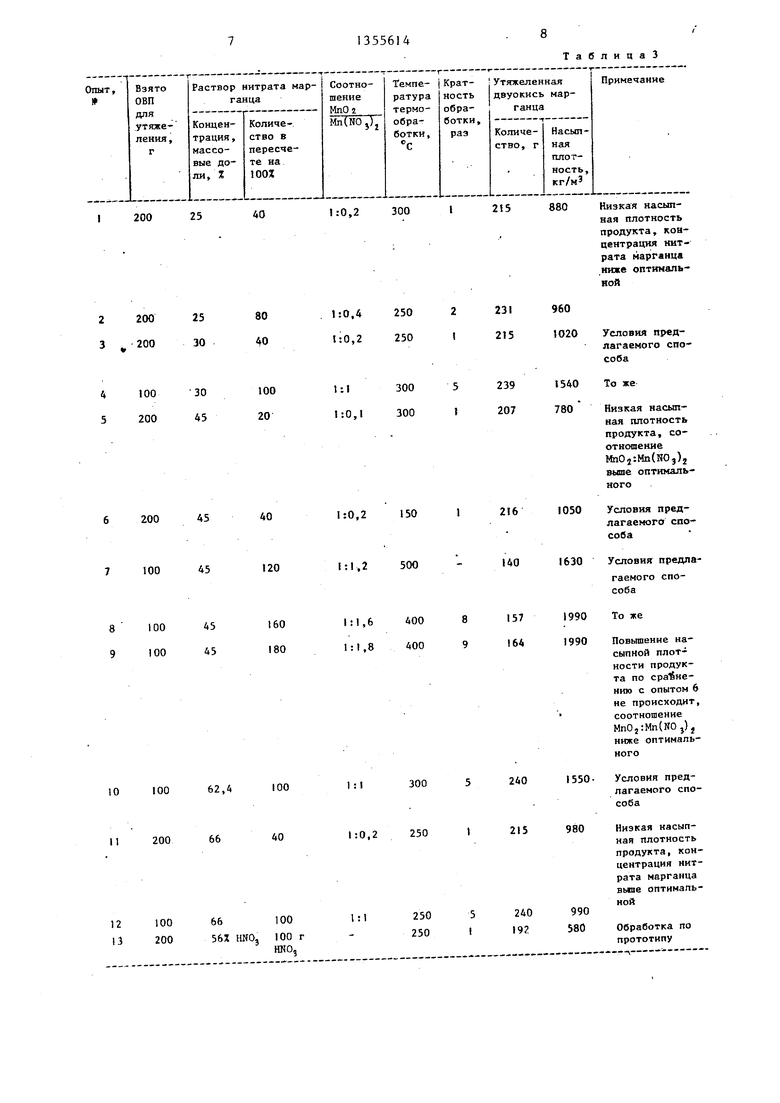

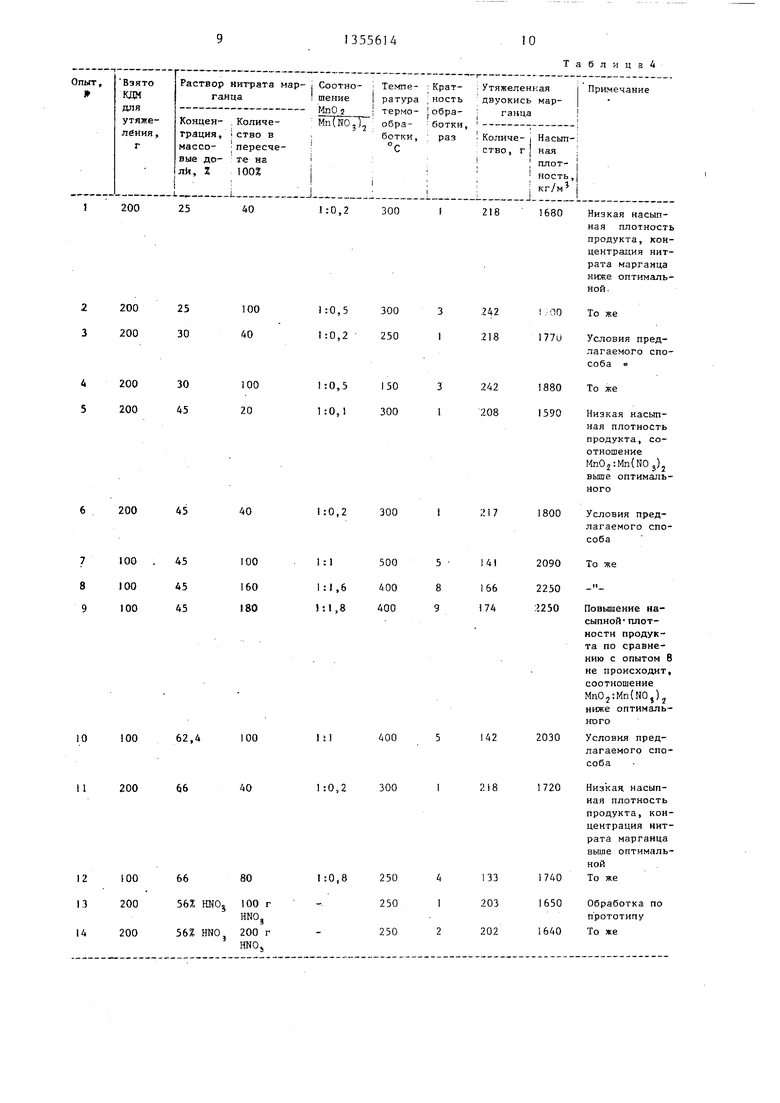

Результаты уплотнения ЭДМ, ПДМ, ОЗП и КДМ приведенЕ в табл. 1-4 соответственно. Насыпнсз;.; плотность исходного сырья следующая, кг/м . для ЭДМ 2010; для ПДМ 1230; для ОВП 560; для Кда 1430.

Максимальная степень уплотнения при условиях предлагаемого способа сооставляет, %: для ЭДМ 9,4; для ПДМ 65,8; для ОВП 255; для КДМ 57,3.

По известному отособу уплотнению . подвергается только КДМ со степенью уплотнения 15,3%.

Формула изобретения

1 . Способ пблуч(гния двуокиси марганца с повышенной насыпной плотностью, включающей обработку двуокиси марганца с более низкой насыпной плотностью раствором, содержащим нитрат-ионы, термообработку полученной массы при 150-300 С и помол продукта, отличающийся тем, что, с целью увеличения -насьтной плотности продукта и упрощения процесса, обработку исходной двуокиси марганца ведут водным раствором нитрата марганца.

2. Способ по п. 1,отличаю- щ и и с я тем, что обработку исходной двуокиси ма:рганца ведут раствором нитрата марганца с концентрацией 30-62,4% и при массовом соотношении МпО,2 к Mn(NO ) равном 1:(0,2- -1,6).

Таблица I

200

45.1

40

1:0,2

100

45,1

100

А5,1 45,1

160 180

1:1,6 300 1:1,8 300.

10 100 62,4

100

11 200 65,8

40

:0,2 250 1

12 100

65,8

100

13 200 56Z HNO, 100 г

HNO,

Та6лица2

215

1700 Условия предлагаемого способа

150

140

1990

То же

.

5

1

5

165

173

138

217

141 19

2040 2030

1920

1620

1630 1250

Повышение на- сыпНой плотности продукта по срайнению с опытом не происходит , соотношение №Oi:Mn{NO,)

7 3 J

ниже оптимального

Условия пред- лагаемого способа

Низкая насыпная плотность продукта, концентрация ннт- рата марганца выше оптимальной

То же

Обработка по прототипу

ТаблицаЗ

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ БЕДНЫХ ОКИСЛЕННЫХ ЦИНКОВЫХ РУД И КОНЦЕНТРАТОВ С ИЗВЛЕЧЕНИЕМ ЦИНКА, МАРГАНЦА, ЖЕЛЕЗА, СВИНЦА, СЕРЕБРА, КАЛЬЦИЯ И ДВУОКИСИ КРЕМНИЯ | 2010 |

|

RU2441930C1 |

| Способ получения кристаллического манганата калия | 1980 |

|

SU865813A1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВОГО СЫРЬЯ | 1992 |

|

RU2054494C1 |

| СПОСОБ ПЕРЕРАБОТКИ СИЛИКАТНЫХ МОЛИБДЕНСОДЕРЖАЩИХ РУД | 1992 |

|

RU2080404C1 |

| Способ очистки раствора сульфата марганца от примесей молибдена | 1982 |

|

SU1190983A3 |

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАННЫХ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА | 1999 |

|

RU2164955C1 |

| Способ получения пустотелых микросферических частиц двуокиси кремния | 1983 |

|

SU1139701A1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВОЙ РУДЫ | 1992 |

|

RU2027675C1 |

| Катализатор для очистки отходящих газов от окислов азота | 1974 |

|

SU660571A3 |

| Способ подготовки торфа для брикетирования | 1983 |

|

SU1249059A2 |

Изобретение относится к способам получения двуокиси марганца с повышенной насыпной плотностью, используемой для изготовления химических источников тока. Целью изобретения является увеличение насьшной плотности целевого продукта и .упрощение Процесса. Способ осуществляют следующим образом. Двуокись марганца, подлежащую уплотнению, смешивают с водным раствором нитрата марганца при t не более 140°С. Полученную пасту подают в обжиговую печь, температуру в которой поддерживают в пределах .150-300 С. Обжиг проводят до прекращения выделения двуокиси азота. Полученный после обжига продукт измельчают и получают двуокись марганца с повьшенной насыпной плотностью. В случае, если требуемая насьтная плотность не достигнута за один прием обработки (при уплотнении легких сортов ), процесс смешения полученного продукта с новой порцией нитрата марганца, термообработки и помола повторяют. Способ позволяет повьшать насыпную плотность различных сортов двуокиси марганца на 19,4-255%-(в зависимости от насьшной плотности исходного продукта). Целесообразно исходную двуокись марганца обрабаты- - вать 30-62,4%-ным раствором Mn(NO/,) при массовом соотношении MnOj: :Mn(NO з), 1 :(0,2-1 ,6). 1 з.п, ф-лы. 4 табл. I (Л 00 ел СП О5

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

Авторы

Даты

1987-11-30—Публикация

1984-12-25—Подача