1

Изобретение относится к защите металлов от коррозии, Цель изобретения - повышение качества покрытия при одновременном ускорении процесса и снижении энергозатрат, увеличение адгезии покрытия.

Пример I. Внешнюю поверхность трубы диаметром 159 мм и толщиной стенки 5 мм подвергают дробеструйной очистке, используя дробь ДСЛ-08 при

135

давлении сжатого воздуха О,39-0,59 Па (4-6 атм,). Параметры поступательно- вращательного движения трубы: скорость вращения - 12 об/мин; скорость продольного перемещения - А.м/мин, В качестве покрытия используют ткань из грунтовой эмали 3132 и покровной А-32 шириной 0,3 м и толщиной 200 мкм При этом, одновременно по спирали с натяжением наматывают один слой из ткани грунтового состава 3132 и один слой покровного сЬстава А-32, С цель удаления из ткани замасливателя все ее полосы перед намоткой нагревают в секционной печи до 380-430°С, что на 50-100 С меньше температуры начала размягчения этих эмалей. Совместный обжиг Нанесенных слоев проводят в кольцевом индукторе при 950-1000 С

П р и м е р 2, Эксперимент проведен с целью получения кислотостойкого покрытия толщиной 0,5 мм.

С этой целью одновременно по спирали с Натяжением наматывают один слой из ткани грунтового состава 3132 и два слоя ткани покровного состава А-32, Все остальные операции и термомеханические режимы такие,же, как в примере 1.

Параллельно изготавливают трубу с внешним эмалевым покрытием, получаемую по известному способу. С этой целью используют трубу (ГОСТ 8734-75) размером 8х мм. На предварительно очищенную поверхность этой трубы наносят последовательно два грунтовых слоя методом погружения в шликер из грунтовой эмали 3132 Эти слои сушат при 80-100 С и обжигают в щелевой электропечи при 960-980°С в течение 1,5-2 ч. Для получения покровного слоя толшиной 250 мкм на грунтовый слой наматывают 5 слоев нити из покровной эмали А-32 диаметром 20-30 мкм. Намотку нити проводят при вращении трубы со скоростью 600 об/мин и при поступательной скорости навивки 0,03 м/мин

56442

(1,8 н/ч); т,е намотку 5 слоев осуществляют в течение 2,7 ч при общей длине навивки, равной 1 м (длина трубы 1 м). Обжиг намотанного слоя проводят при 980-1000 0,

От всех изготовленных труб с внешним стеклоэмалевым покрытием отбирают образцы для исследования качества покрытия. Образцы подвергают тщательному визуальному осмотру, проверяют сплошность покрытияJ его .ударную прочность, толщину и пористость.

Сплошность проверяют электролити- 15 ческим методом с помощью прибора

ЛКД-Ш, Испытание на удар, характеризующее сцепление покрытия с металлом, проводят прибором Вегнера, Резуль5

0

0

5

0

5

0

5

0

5

таты, -полученные прибором Вегнера, относят к 1 мм толщины покрытия. Пористость определяют как отношение объемного веса покрытия к его удельному весу. Последнее определяют по общепринятой методике.

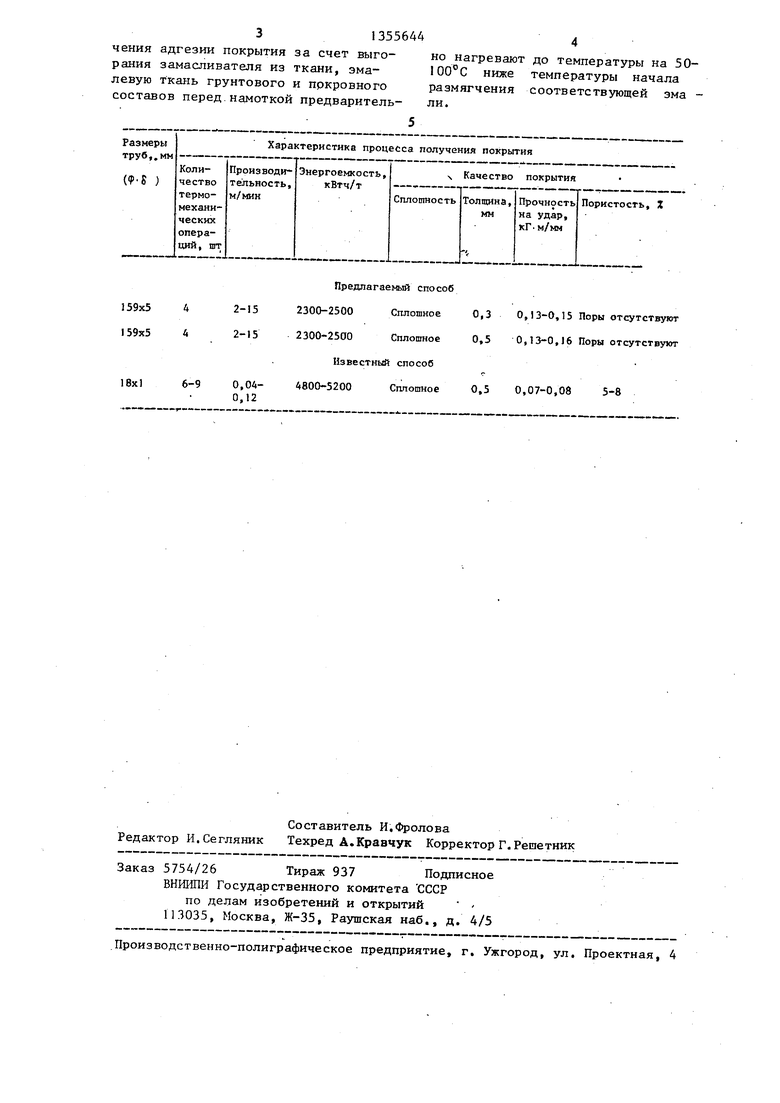

Результаты испытаний приведены в таблице.

Из результатов сравнительных экспериментов, приведенных в таблице видно, что предлагаемьй способ в от- личии от известного, упрощает в 1,5- 2 раза весь технологический процесс эмалирова 1ия внешней поверхности труб, ускоряет его в 50-125 раз и снижает энергозатраты всего процесса в 2-2,3 раза.

Образцы труб с покрытием, полученные по предлагаемому способу в отличие от известного способа, характеризуются повьшенной прочностью на удар (в 1,6-1 ,,8 раза) и беспористой структурой покрытия,

«5

Формула изобре,тения

1,Способ эмалирования наружной поверхности металлической трубы, включающий подготовку поверхности трубы, нанесение намоткой покрытия на основе стекловолокнистых материалов с последующим его обжигом, отличающийся тем, что, с целью повышения качества покрытия при одновременном ускорении процесса и снижении энергозатрат, покрытие наносят одновременной спиральной намоткой эмалевой ткани грунтового

и покровного составов,

2,Способ поп,1, отличаю- щ и и с я тем, что, с целью увелн313556444

чения адгезии покрытия за счет выго- но нагревают до температуры на 50- рания замасливателя из ткани, эма- 100°С ниже температуры начала левую ткань грунтового и пркровного размягчения соответствующей эма - составов перед.намоткой предваритель- ли.

5

Размеры тру б,, мм

(ф 8 ;

4 4

6-9

2-15 2-15

0,04- 0,12

Преяпагае а 1й способ 2300-2500Сплошное0,3

2300-2500Сплошное0,5

Известный способ 4800-5200 Сплошное 0,5

0,13-0,15 Поры отсутствуют 0,13-0,16 Поры отсутствуют

0,07-0,08 5-8

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ШЕРОХОВАТОГО СТЕКЛОЭМАЛЕВОГО ПОКРЫТИЯ | 1997 |

|

RU2123541C1 |

| Способ изготовления трубопроводов из эмалированных труб | 1986 |

|

SU1353549A1 |

| Способ нанесения антикоррозионного, теплоизоляционного покрытия на внутреннюю поверхность трубы | 1991 |

|

SU1836489A3 |

| Способ получения стеклоэмалевого покрытия на внутренней поверхности труб | 1979 |

|

SU885348A1 |

| Способ непрерывного производства электросварных труб с высокотемпературным антикоррозионным покрытием внутренней поверхности | 1979 |

|

SU1049137A1 |

| СПОСОБ ЭМАЛИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2008368C1 |

| ЭМАЛЕВЫЙ ШЛИКЕР ГРУНТОВОГО ПОКРЫТИЯ, СПОСОБ ЭМАЛИРОВАНИЯ И ЭМАЛЕВОЕ ПОКРЫТИЕ МЕТАЛЛОИЗДЕЛИЯ, ВЫПОЛНЕННОЕ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2004 |

|

RU2264359C1 |

| Способ получения силикатных покрытийНА МЕТАлличЕСКОМ лиСТОВОМ пРОКАТЕи ТРубАХ | 1979 |

|

SU829721A1 |

| Способ изготовления трубопроводов из эмалированных труб | 1985 |

|

SU1268348A2 |

| ФРИТТА ГРУНТОВОЙ ЭМАЛИ ДЛЯ НАНЕСЕНИЯ ЭЛЕКТРОСТАТИЧЕСКИМ МЕТОДОМ | 1994 |

|

RU2127710C1 |

Изобретение относится к защите металлов от коррозии. Целью изобретения является повышение качества по- . крытия при одновременном ускорении процесса и снижении энергозатрат, увеличение адгезии покрытия. Способ включает подготовку поверхности трубы, нанесение намоткой покрытия на основе стекловолкнистых материалов с последующим его обжигом. Покрытие наносят одновременной спиральной намоткой эмалевой ткани грунтового и покровного составов, а затем их совместно обжигают. Эмалевую ткань грунтового и покровного составов перед намоткой предварительно нагревают до температуры на 50-100°С ниже температуры начала размягчения эмали. Повышение качества покрытия достигается за счет нанесения покрытия одновременной спиральной намоткой эмалевой ткани грунтового и покровного составов. Увеличение адгезии достигается за счет выгорания замасливателя из ткани, I з.п. ф-лы, 1 табл. (Л СА:) ел сд 05 4 4

Авторы

Даты

1987-11-30—Публикация

1986-08-25—Подача