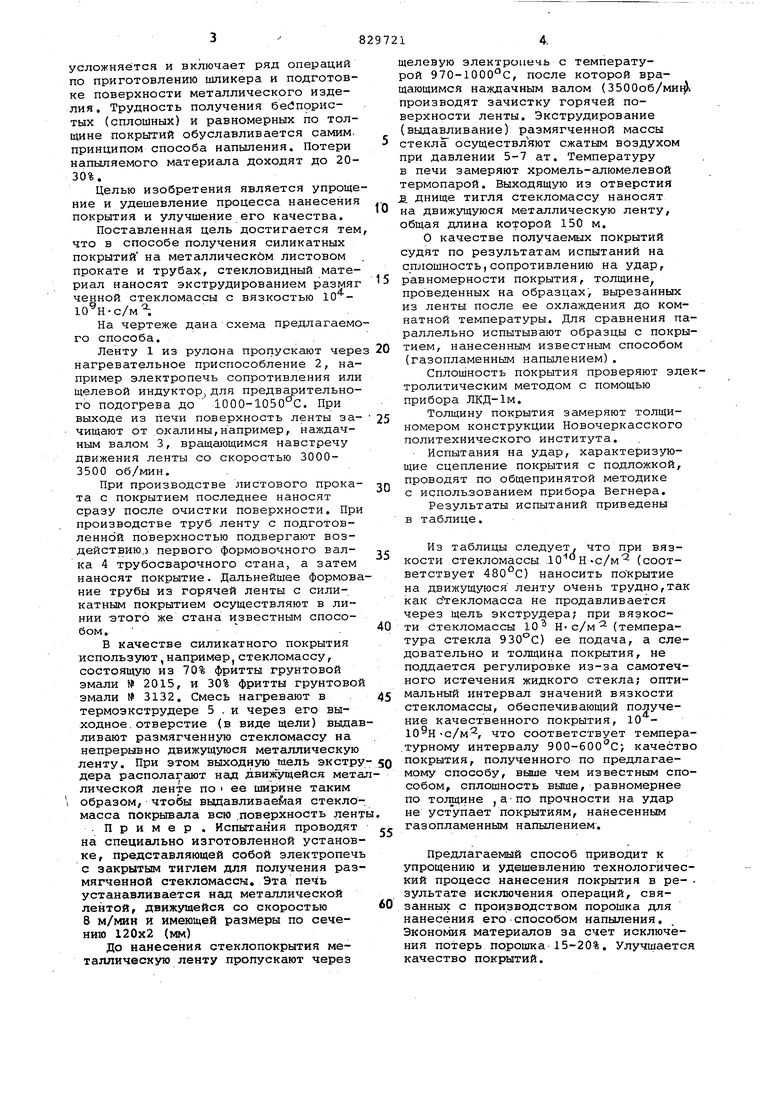

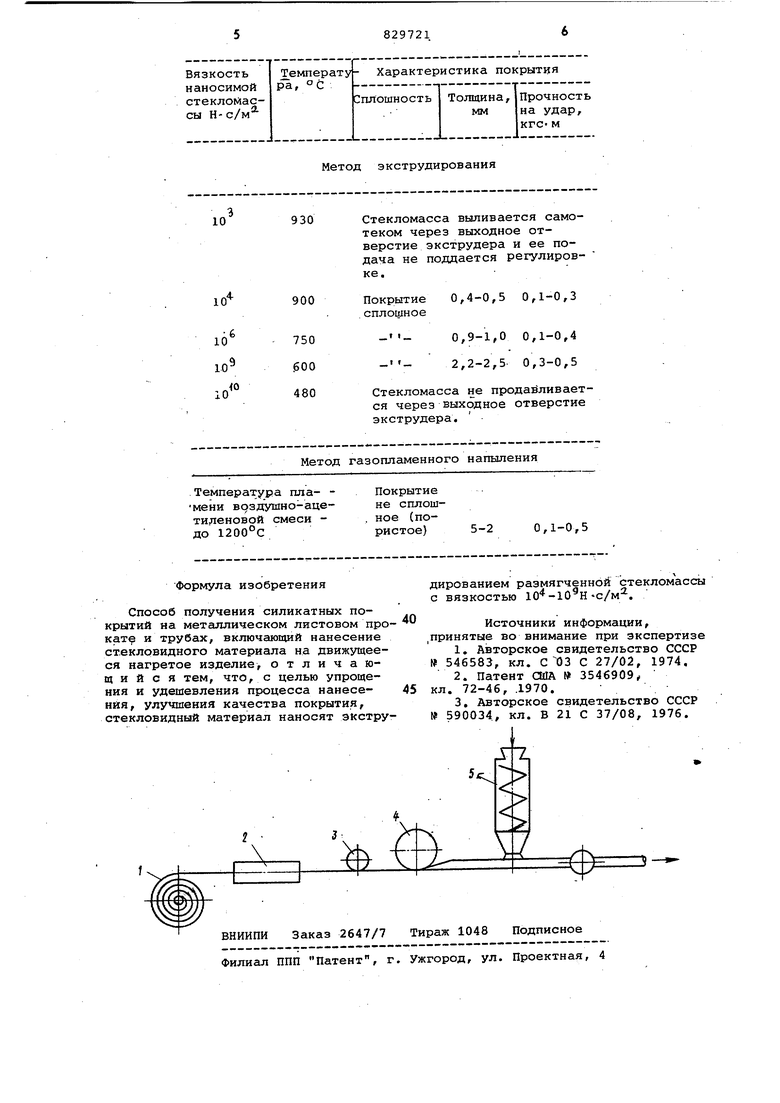

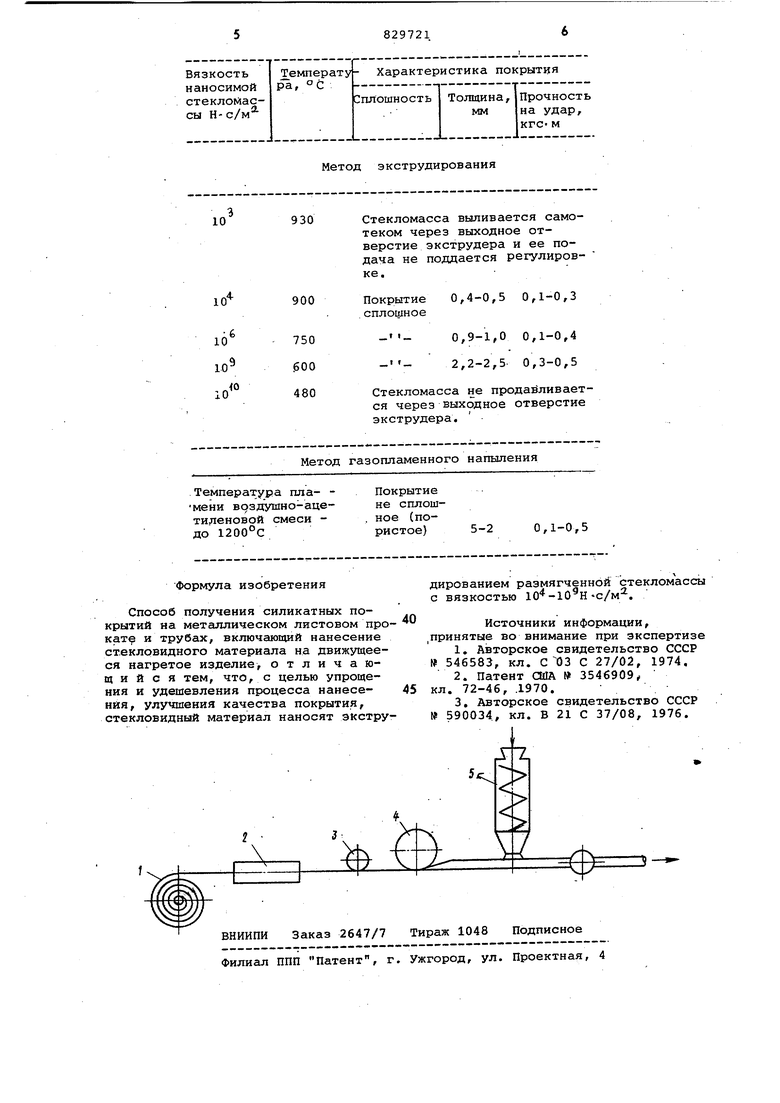

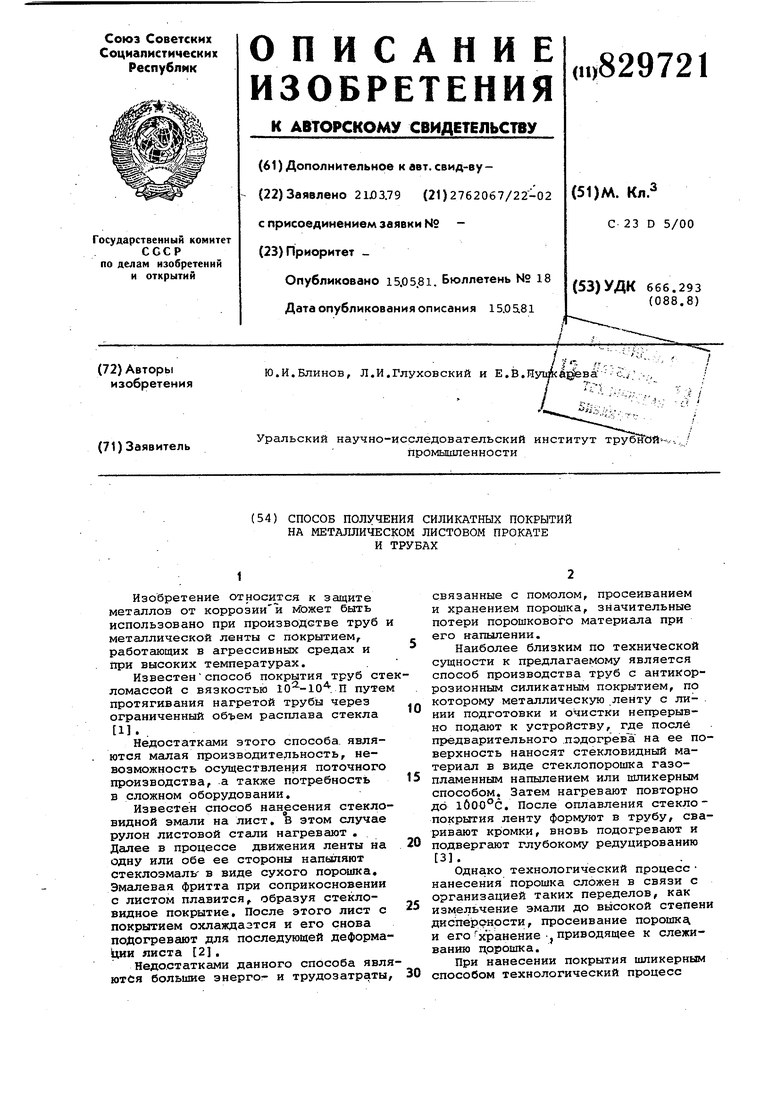

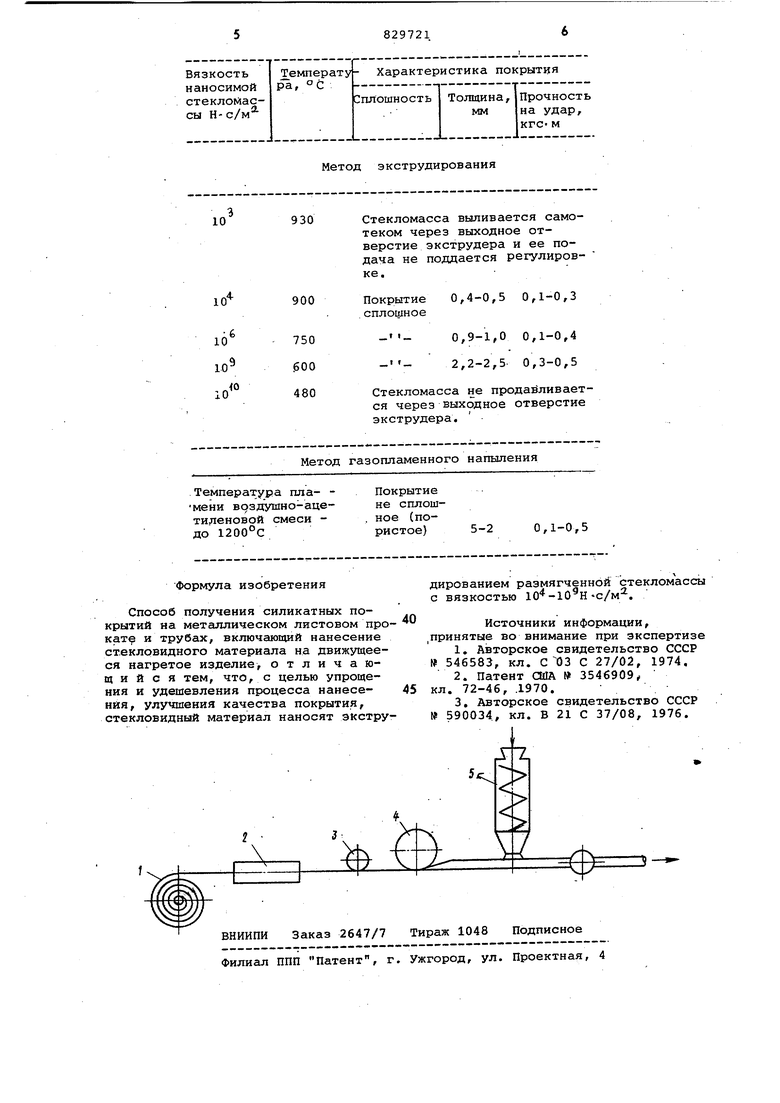

Изобретение относи тся к защите металлов от коррозии кйэжет быть использовано при производстве труб и металлической ленты с покрытием, работающих в агрессивных средах и ггри высоких температурах. Известенспособ покрытия труб сте ломассой с вязкостью . П путем протягивания нагретой трубы через ограниченный расплава стекла Недостатками этого способа, являются малая производительность, невозможность осуществления поточного производства, а также потребность в сложном оборудовании. Известен способ нанесения стекловидной эмали на лист. В этом случае рулон листовой стали нагревают . Далее в процессе движения ленты на одну или обе ее стороны напыляют стеклоэмаль- в виде сухого порошка. Эмалевая фритта при соприкосновении с листом плавится, образуя стекловидное покрытие. После этого лист с покрытием охлаждазтся и его снова подогревают для последующей деформа ции листа 2 . Недостатками данного способа явля ются большие энерго- и трудозатраты связанные с помолом, просеиванием и хранением порошка, значительные потери порошкового материала при его напылении. Наиболее близким по технической сущности к предлагаемому является способ производства труб с антикоррозионным силикатным покрытием, по которому металлическую ленту с линии подготовки и очистки непрерывно подают к устройству, где после предварительного .пэдогрева на ее поверхность наносят стекловидный материал в виде стеклопорошка газопламенным напылением или шликерным способом. Затем нагревают повторно до 1UOO°C, После оплавления стекло покрытия ленту формуют в трубу, сваривают кромки, вновь подогревают и подвергают глубокому редуцированию 3. Однако технологический процесс нанесения порошка сложен в связи с организацией таких переделов, как измельчение эмали до высокой степени диспер(ности, просеивание порошка и егохранение , приводящее к слеживанию дорошка. При нанесении покрытия шликерным способом технологический процесс усложняется и включает ряд операций по приготовлению шликера и подготовке поверхности металлического изделия. Трудность получения бейпористых (сплошных) и равномерных по толщине покрытий обуславливается самим, принципом способа напыления. Потери напыляемого материала доходят до 2030%. Целью изобретения является упроще ние и удешевление процесса нанесения покрытия и улучшение его качества. Поставленная цель достигается тем что в способе получения силикатных покрытий на металлическбм листовом прокате и трубах, стекловидный материал наносят экструдированием размяг ченной стекломассы с вязкостью 10 Ю Н-с/м. На чертеже дана схема предлагаемо го способа. Ленту 1 из рулона пропускают чере нагревательное приспособление 2, например электропечь сопротивления или щелевой индуктор,для предварительного подогрева до 1000-1050°С. При выходе из печи поверхность ленты зачищают от окалины,например, наждачным валом 3, вращающимся навстречу движения ленты со скоростью 30003500 об/мин. При производстве листового прока та с покрытием последнее наносят сразу после очистки поверхности. При производстве труб ленту с подготовленной поверхностью подвергают воздействию.) первого формовочного валка 4 трубосварочного стана, а затем наносят покрытие. Дальнейшее формов ние трубы из горячей ленты с силикатным покрытием осуществляют в линии -этого же стана известным способом. В качестве силикатного покрытия используют,напримерI стекломассу, состоящую из 70% фритты грунтовой эмали 2015, и 30% фритты грунтово эмали № 3132. Смесь нагревают в термоэкструдере 5 , и через его выходное, отверстие (в виде щели) выда ливают размягченную стекломассу на непрерывно движущуюся металлическую ленту. При этом выходную гчаль экстру дера располагают над движущейся мета лической ленте по ее ширине таким образом, чтобы выдавливаейая стекло масса покрывала всю .поверхность лен . Пример . Испытания проводят на специально изготовленной установ ке, представляющей собой электропеч с закрытым тиглем для получения раз мягченной стекломассы. Эта печь устанавливается над металлической лентой, движущейся со скоростью 8 м/мин и имеющей размеры по сечению 120x2 (мм) До нанесения стеклопокрытия металлическую ленту пропускают через щелевую электропечь с температурой 970-1000 0, после которой вращающимся наждачным валом (3500об/ми1 производят зачистку горячей поверхности ленты. Экструдирование (выдавливание) размягченной массы стеклаГ осуществляют сжатым воздухом при давлении 5-7 ат. Температуру в печи замеряют хромель-алюмелевой термопарой. Выходящую из отверстия . днище тигля стекломассу наносят на движущуюся металлическую ленту, общая длина которой 150 м. О качестве получаемых покрытий судят по результатам испытаний на сплошность,сопротивлению на удар, равномерности покрытия, толщине проведенных на образцах, вырезанных из ленты после ее охлаждения до комнатной температуры. Для сравнения параллельно испытывают образцы с покрытием, нанесенным известным способом (газопламенным напылением). Сплошность покрытия проверяют электролитическим методом с помощью прибора ЛКД-lM. Толщину покрытия замеряют толщиномером конструкции Повочеркасского политехнического института. Испытания на удар, характеризующие сцепление покрытия с подложкой, проводят по общепринятой методике с использованием прибора Вегнера. Результаты испытаний приведены в таблице. Из таблицы следует, что при вязкости стекломассы lO H-c/м (соответствует 480°С) наносить покрытие на движущуюся ленту очень трудно,так как с1:екломасса не продавливается через щель экструдера; при вязкости стекломассы 10 Н-с/м (температура стекла 930°С) ее подача, а следовательно и толщина покрытия, не поддается регулировке из-за самотечного истечения жидкого стекла; оптимальный интервал значений вязкости стекломассы, обеспечивающий получение качественного покрытия, 10 O H c/м2, что соответствует темпера.турному интервалу 900-600Cj качество покрытия, полученного по предлагаемому способу, выше чем известным способом, сплошность выше, равномернее по тол1цине , а по прочности на удар не уступает покрытиям, нанесённым газопламенным напылением. Предлагаемый способ приводит к упрощению и удешевлению технологический процесс нанесения покрытия в ре- зультате исключения операций, связанных с производством порошка для нанесения его способом напыления. Экономия материалов за счет исключения потерь порошка 15-20%. Улучшается качество покрытий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ШЕРОХОВАТОГО СТЕКЛОЭМАЛЕВОГО ПОКРЫТИЯ | 1997 |

|

RU2123541C1 |

| Способ непрерывного производства сварных остеклованных труб | 1982 |

|

SU1076162A1 |

| СПОСОБ ЛОКАЛИЗАЦИИ ОТХОДОВ ОСТЕКЛОВЫВАНИЕМ В МЕТАЛЛИЧЕСКИХ КОНТЕЙНЕРАХ | 2009 |

|

RU2523844C2 |

| Силикатное эмалевое покрытие для внутренней защиты стальных трубопроводов | 2020 |

|

RU2769688C2 |

| ЭЛЕКТРОПРОВОДЯЩАЯ ОСНОВА ДЛЯ ОРГАНИЧЕСКОГО СВЕТОДИОДА OLED, СОДЕРЖАЩИЙ ЕЕ OLED И ЕЕ ИЗГОТОВЛЕНИЕ | 2014 |

|

RU2645793C9 |

| Способ эмалирования внутренней поверхности металлической трубы | 1985 |

|

SU1289911A1 |

| ДЕКОРАТИВНО-ОБЛИЦОВОЧНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2174966C1 |

| СИЛИКАТНАЯ ЭМАЛЬ | 1967 |

|

SU201613A1 |

| ЭМАЛЕВОЕ ПОКРЫТИЕ, ИЗДЕЛИЕ С ПОКРЫТИЕМ И СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИЕ | 2010 |

|

RU2536305C2 |

| СТЕКЛЯННЫЕ ФРИТТЫ | 2009 |

|

RU2494983C2 |

Авторы

Даты

1981-05-15—Публикация

1979-03-21—Подача