1

Изобретение относится к алкиларо- матическим углеводородам, в частное- ти к усовершенствованному способу по- лучения Cj-алкилароматических углеводородов, применяемых в органическом синтезе в качестве растворителей.

Цель изобретения - повьппение выхода целевого продукта рециклизацией потока фракции С,-С j-ал кил ароматических углеводородов, отбираемой из третьей ректификационной колонны, на стадию переалкилирования С -ал- килароматических углеводородов и .толуола в присутствии водорода на цеолитовом катализаторе с последующим фракционированием полученного потока Cj-C -алкилароматических углеводородов последовательно на трех ректификационных колоннах.

Пример 1. Иллюстрирует использование рециркуляционного потока, состоящего из ароматических соединений Сд-С.

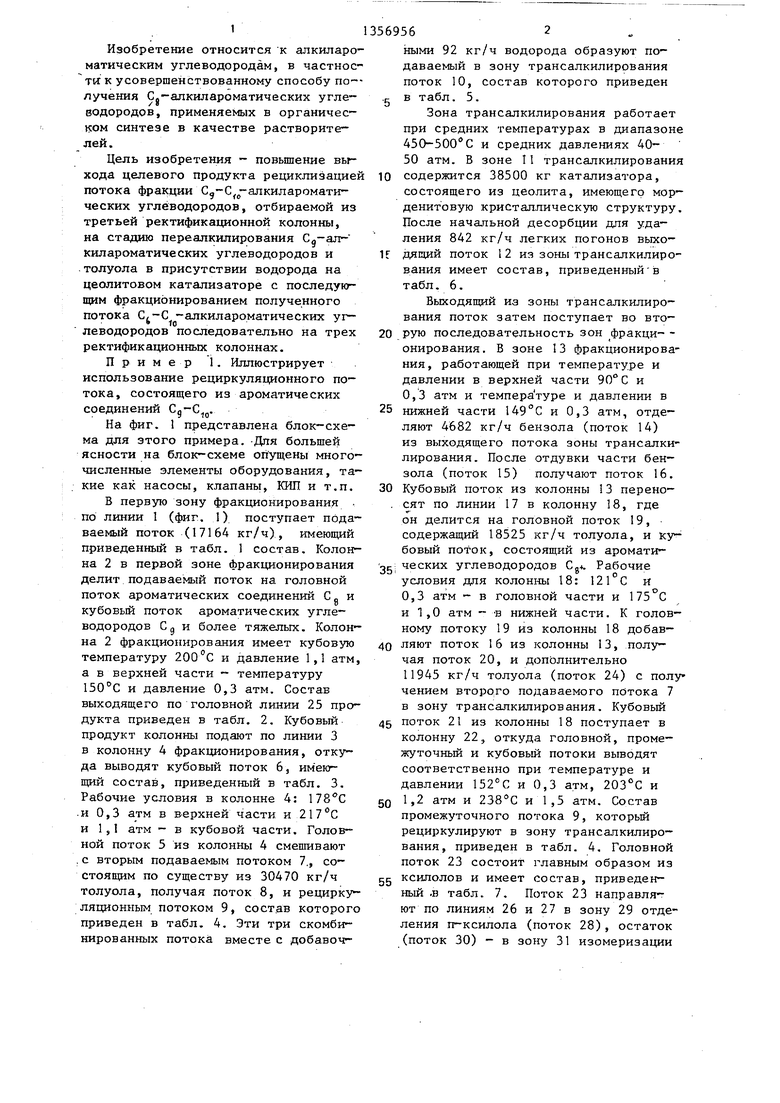

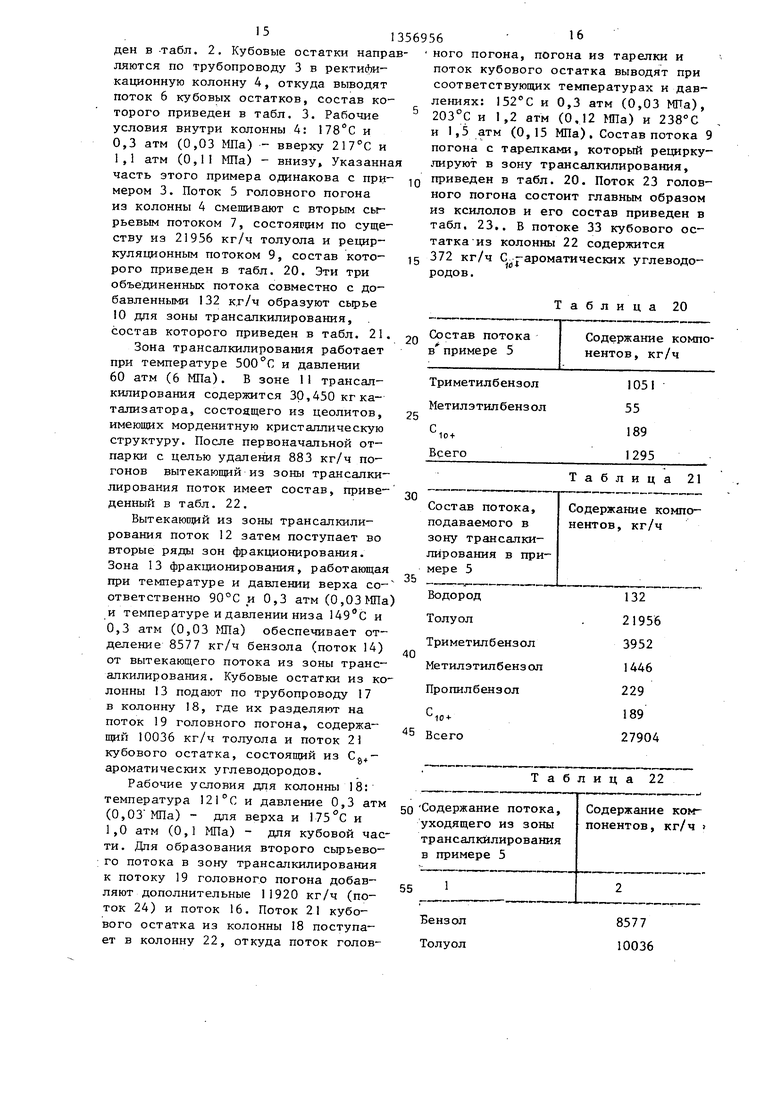

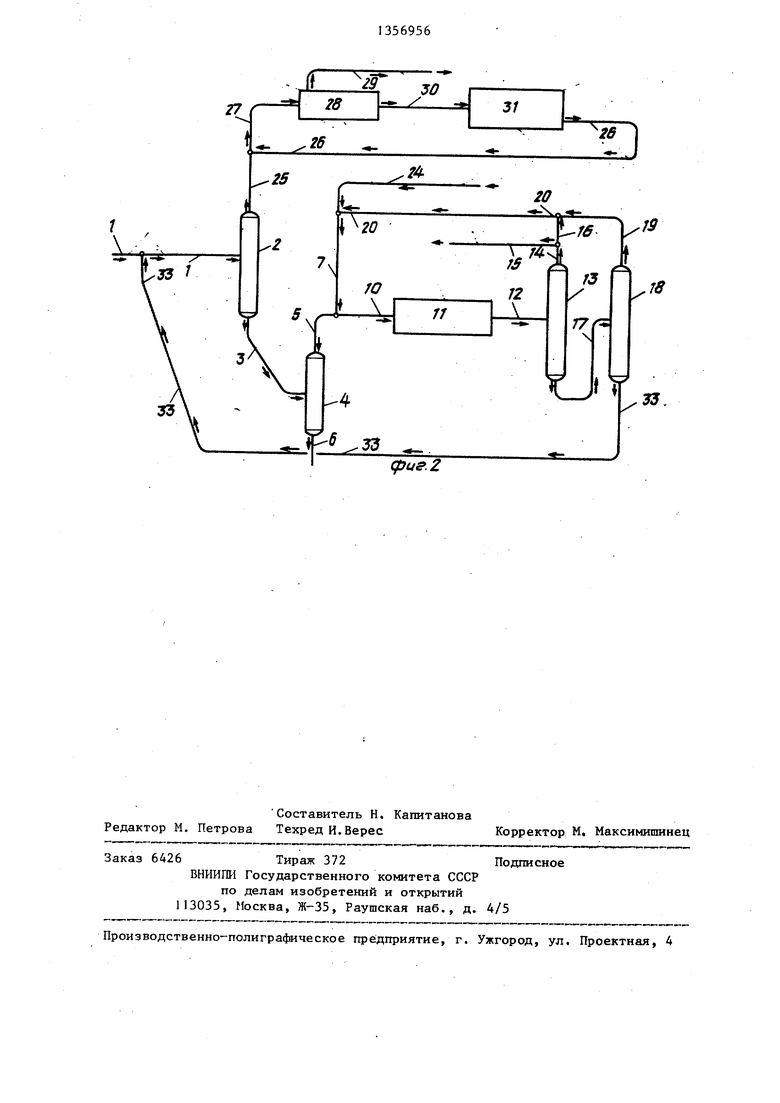

На фиг. 1 представлена блок-схема для этого примера. -Для большей ясности на блок-схеме опущены многочисленные элементы оборудования, такие как насосы, клапаны, КИП и т.п.

В первую зону фракционирования , по линии I (фиг. 1) поступает подаваемый поток (17164 кг/ч), имеющий приведенный в табл. 1 состав. Колонна 2 в первой зоне фракционирования делит подаваемый поток на головной поток ароматических соединений С. и

о

кубовый поток ароматических углеводородов Сд и более тяжелых. Колонна 2 фракционирования имеет кубовую температуру 200°С и давление 1,1 атм а в верхней части - температуру и давление 0,3 атм. Состав выходящего по головной линии 25 продукта приведен в табл. 2. Кубовый продукт колонны подают по линии 3 в колонну А фракционирования, откуда выводят кубовый поток 6, им ею- щий состав, приведенный в табл. 3. Рабочие условия в колонне 4: 78°С .и 0,3 атм в в-ерхней части и 217 С и 1,1 атм - в кубовой части. Головной поток 5 из колонны 4 смешивают . с вторым подаваемым потоком 7., состоящим по существу из 30470 кг/ч толуола, получая поток 8, и рециркуляционным потоком 9, состав которого приведен в табл. 4. Эти три скомбинированных потока вместе с добавоч5

569562

ными 92 кг/ч водорода образуют подаваемый в зону трансалкилирования поток 10, состав которого приведен в табл. 5.

Зона трансалкилирования работает при средних температурах в диапазоне 450-500 С и средних давлениях 40- 50 атм. В зоне I1 трансалкилирования

10 содержится 38500 кг катализатора, состоящего из цеолита, имеющего мор- денитовую кристаллическую структуру. После нача.пьной десорбции для удаления 842 кг/ч легких погонов выхоU дяций поток 12 из зоны трансалкилирования имеет состав, приведенный в табл. 6.

Выходящий иа зоны трансалкилиро- вания поток затем поступает во вто-

20 рую последовательность зон фракци- онирования. В зоне 13 фракционирования, работающей при температуре и давлении в верхней части и 0,3 атм и темпера туре и давлении в

25 нижней части 149°С и 0,3 атм, отделяют 4682 кг/ч бензола (поток 14) из выходящего потока зоны трансалкилирования. После отдувки части бензола (поток 15) получают поток 16.

30 Кубовый поток из колонны 13 перено- . сят по линии 17 в колонну 18, где он делится на головной поток 19, содержащий 18525 кг/ч толуола, и кубовый поток, состоящий из аромати-

3g: ческих углеводородов . Рабочие условия для колонны 18: 121 С и 0,3 атм - в головной части и 175°С и 1,0 атм - -в нижней части. К головному потоку 19 из колонны 18 добав40 ляют поток 16 из колонны 13, получая поток 20, и дополнительно 11945 кг/ч толуола (поток 24) с получением второго подаваемого потока 7 в зону трансалкилирования. Кубовый

45 поток 21 из колонны 18 поступает в колонну 22, откуда головной, промежуточный и кубовый потоки выводят соответственно при температуре и давлении 152°С и 0,3 атм, 203 С и

5Q 1,2 атм и 238°С и 1,5 атм. Состав промежуточного потока 9, которьш рециркулируют в зону трансалкилирования, приведен в табл. 4. Головной поток 23 состоит главным образом из

gg ксилолов и имеет состав, приведенный .в табл. 7. Поток 23 направляют по линиям 26 и 27 в зону 29 отделения п-ксилола (поток 28), остаток (поток 30) - в зону 31 изомеризации

ксилола, полученный поток 32 смешивают с потоком 23. Кубовый поток 33 из колонны 22 содержит 221 кг/ч ароматических углеводородов С .

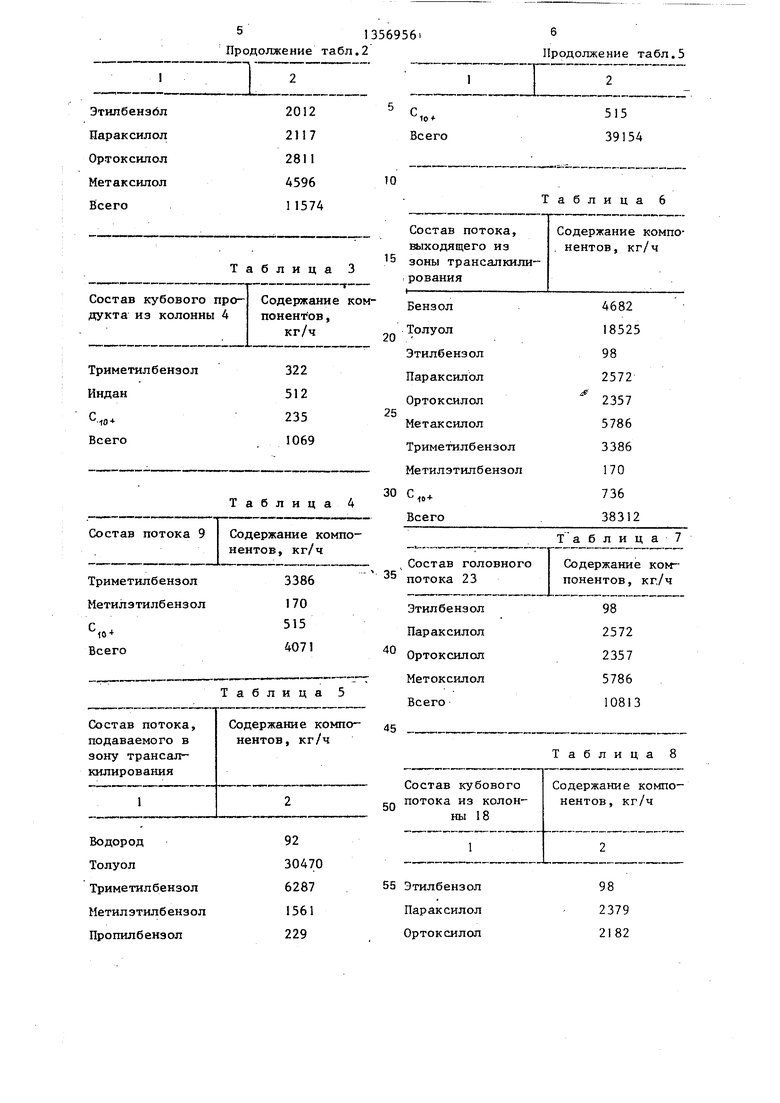

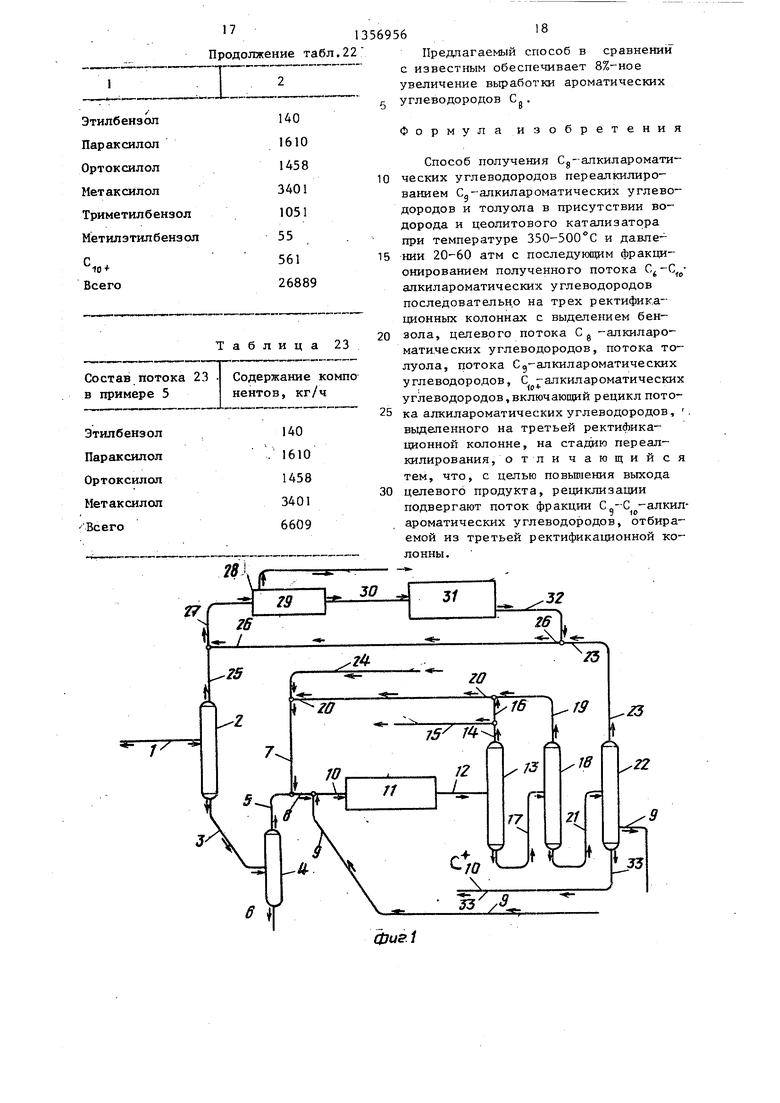

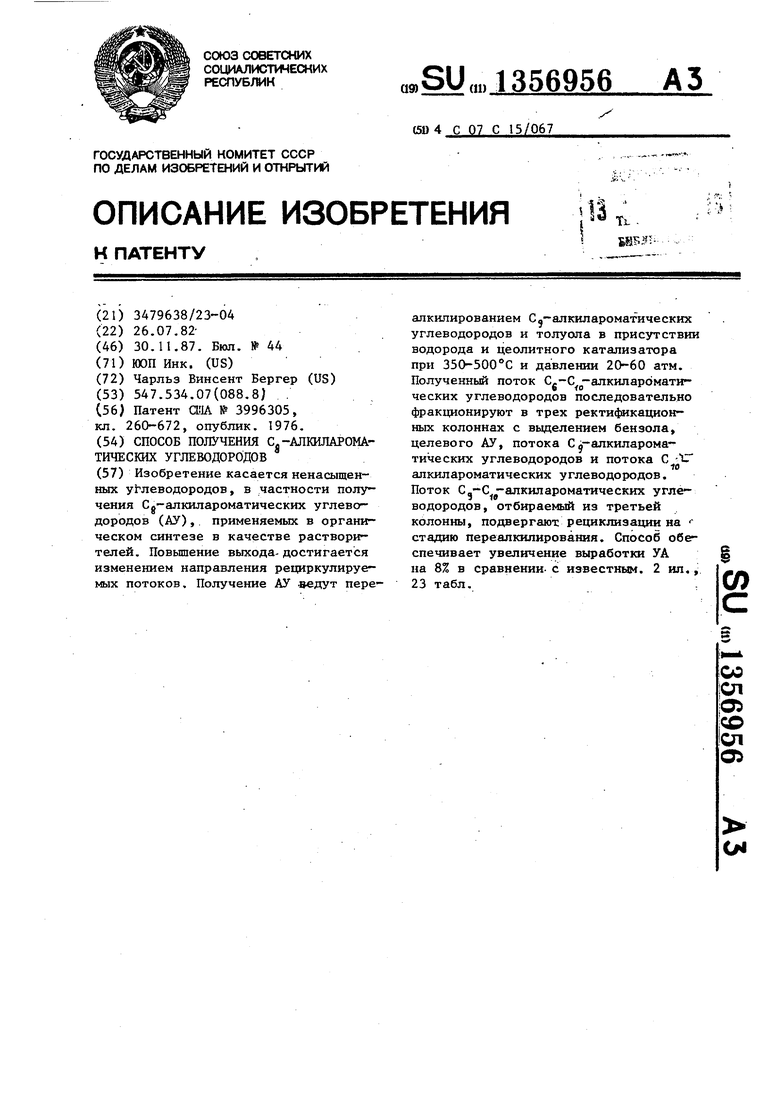

Пример 2 (сравнительный). Представлен процесс трансалкилиро- вания, в котором не предусмотрено включение рециркуляционного потока С -С из выпуска зоны фракционирования. На фиг. 2 представлена блок-схема для примера 2, которая показывает непосредственную подачу всех ароматических углеводородов Сд4 из зоны трансап1 илирования в зону отделения Cj по линии 33. Таким образом, в примере 2 все ароматические углеводороды С из выходящего потока трансалкилирования удалены. Однако помимо исключения колонны 22 и рециркуляционного потока Сд-С способ согласно примерам 1 и 2 реализуется тем же путем и при тех же условиях.

Подаваемый потмс 1, как описано в табл. 1, скомбинирован с выходящим кубовым потоком 33 трансалкили- рования из колонны 18, описанным в табл. 8, и поступает в колонну 2 отделения ксилола по линии 1. Подаваемый поток из колонны 2 делят на ароматический головной поток Cg, имющий приведенный в табл. 9 состав, ,и кубовый поток Сд+. Поступающие по линии 3 в колонну 4 фракционировани ароматические углеводороды С д деля далее на головной поток 5 и кубовый поток 6°C.jo4 описанньй в табл. 10. Головной поток 5 из колонны А комбинируют с 30514 кг/ч толуола (поток 7) и 84 кг/ч водорода с получением подаваемого потока 10 зоны трансалкилирования, имеющего приведенный в табл. 11 состав.

Зона трансалкилирования в примерах 1 и 2 работает одинаково. Выходящий из зоны трансалкилирования 12 поток десорбируют для выделения 779 кг/ч легких погонов, а затем направляют во вторую зону фракционирования, состоящую из колонн 13 и 18. Фракционирование чере колонну 18 дает головной поток 14, содержащий 9194 кг/ч бензола. Дальнейшее отделение кубового потока 17 из колонны 13 дает ранее описанный кубовый поток 33, который добавляют к начальному подаваемому потоку, и головной поток 19 толуола (18569 кг/ч), к которому добавляют еще 11945 кг/ч толуола с получением второго подаваемого потока 7

в зону трансалкилирования.

По предлагаемому способу согласно примеру 2 все ароматические углеводороды Сд, получаемые в зоне трансалкилирования, отделяются с ароматическими углеводородами Cg , первоначально присутствовавшими в подаваемом потоке. Таким образом, идущий по линии 25 поток представляет собой все ароматические углеводороды

С , получаемые из подаваемого потока предлагаемым способом согласно примеру 2. Зона отделения и изомеризации ксилола аналогична примеру I 20

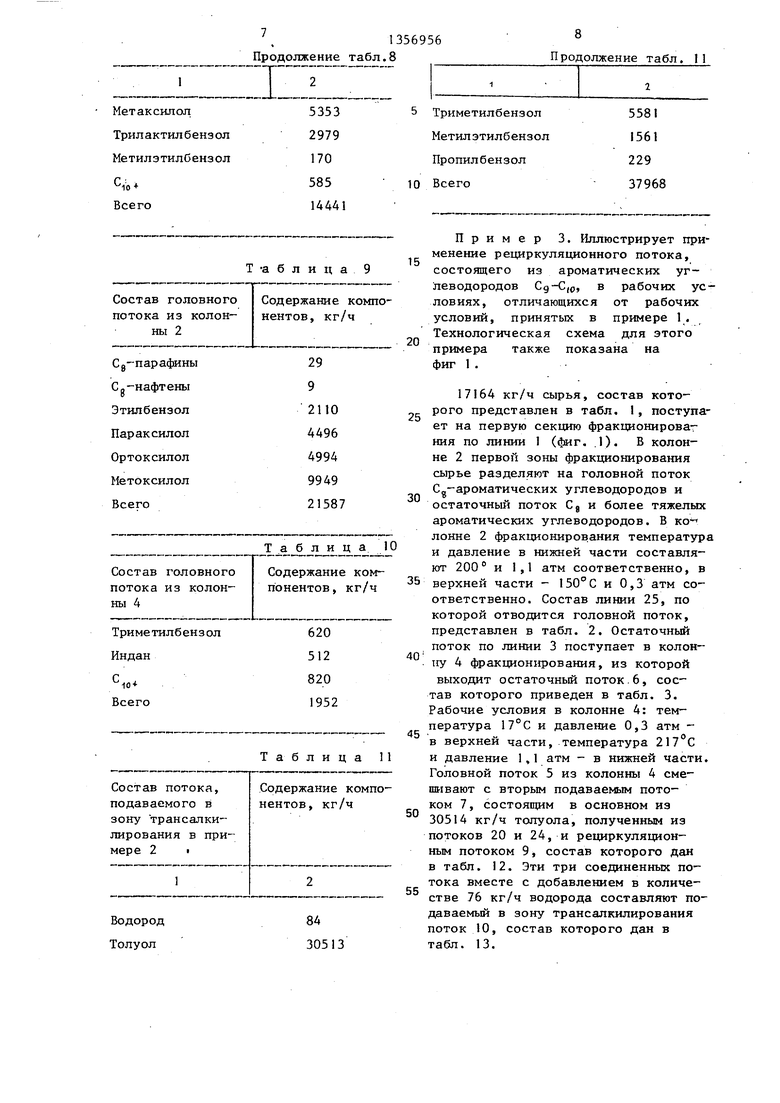

Таблица 1

50

Таблица 2

Состав потока 25

Содержание компонентов, кг/ч

1

С ..-парафины

о

С g-нафтены

29 9

1356956

Продолжение табл.8

5353

2979

170

585

144А1

Т -а б л и ц а 9

Содержание компонентов, кг/ч

Таблица 10

головного из колон

Содержание компонентов, кг/ч

Таблица 11

Содержание компонентов, кг/ч

8

Продолжение табл. II

15

о20

25

30

10

35

40

45

11

о50

55

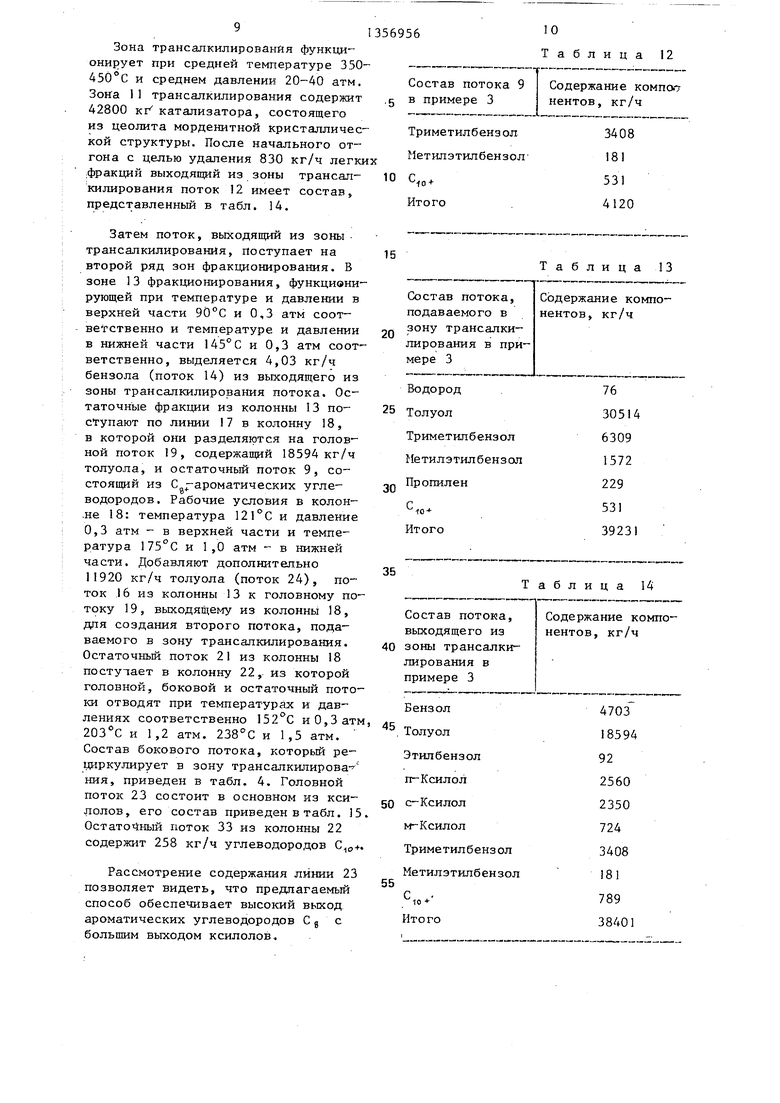

Пример 3. Иллюстрирует применение рециркуляционного потока, состоящего из ароматических углеводородов Сд-С,0, в рабочих условиях, отличающихся от рабочих условий, принятых в примере 1, Технологическая схема для этого примера также показана на фиг 1 .

17164 кг/ч сырья, состав которого представлен в табл. 1, поступает на первую секцию фракционирования по линии 1 (фиг. .1). В колонне 2 первой зоны фракционирования сырье разделяют на головной поток Cg-ароматических углеводородов и остаточный поток Cg и более тяжелых ароматических углеводородов. В ко лонне 2 фракционирования температура и давление в нижней части составляют 200 и 1,1 атм соответственно, в верхней части - 150° С и 0,3 атм соответственно. Состав линии 25, по которой отводится головной поток, представлен в табл. 2. Остаточный поток по линии 3 поступает в колонну 4 фракцион1фования, из которой выходит остаточный поток.6, состав которого приведен в табл. 3. Рабочие условия в колонне 4: температура 17°С и давление 0,3 атм - в верхней части, температура 217 С и давление 1,1 атм - в нижней части. Головной поток 5 из колонны 4 смешивают с вторым подаваемым потоком 7, состоящим в основном из 30514 кг/ч толуола, полученным из потоков 20 и 24, и рециркуляционным потоком 9, состав которого дан в табл. 12. Эти три соединенных потока вместе с добавлением в количестве 76 кг/ч водорода составляют подаваемый в зону трансалкилирования поток 10, состав которого дан в табл. 13.

1356956

Зона трансалкилированйя функционирует при средней температуре 350- и среднем давлении 20-40 атм. Зона 11 трансалкилированйя содержит с 42800 кг катализатора, состоящего из цеолита морденитной кристаллической структуры. После начального отгона с целью удаления 830 кг/ч легких фракций выходящий из зоны трансал- 10 килирования поток 12 имеет состав, представленный в табл. 1Д.

Затем поток, выходящий из зоны трансалкилированйя, поступает на второй ряд зон фракционирования. В зоне 13 фракционирования, функционирующей при температуре и давлении в верхней части 90°С и 0,3 атм соответственно и температуре и давлении в нижней части и 0,3 атм соответственно, выделяется 4,03 кг/ч бензола (поток 14) из выходящего из зоны трансалкилированйя потока. Остаточные фракции из колонны 13 поступают по линии 17 в колонну 18, в которой они разделяются на головной поток 19, содержащий 18594 кг/ч толуола, и остаточный поток 9, состоящий из С -ароматических углеводородов. Рабочие условия в колон- .не 18: температура 2}°С и давление 0,3 атм - в верхней части и температура 175 С и 1,0 атм - в нижней части. Добавляют дополнительно 11920 кг/ч толуола (поток 24), поток 16 из колонны 13 к головному потоку 19, выходящему из колонны 18, дпя создания второго потока, пода- ваемого в зону трансалкилированйя. Остаточньш поток 21 из колонны 18 постулает в колонну 22, из которой головной, боковой и остаточный потоки отводят при температурах и дав-- лениях соответственно 152 С и 0,3 атм 203°С и 1,2 атм. 238°С и 1,5 атм. Состав бокового потока, который ре- циркулирует в зону трансалкилироваНИН, приведен в табл, 4. Головной поток 23 состоит в основном из ксилолов, его состав приведен в табл. 15 Остаточный поток 33 из колонны 22 содержит 258 кг/ч углеводородов

Рассмотрение содержания линии 23 позволяет видеть, что предлагаемый способ обеспечивает высокий выход ароматических углеводородов С g с большим выходом ксилолов.

10

Таблица

12

Состав потока, подаваемого в зону трансалки- лирования в примере 3

Таблица 13

Содержание компонентов, кг/ч

0

Водород 5 Толуол

Триметилбензол Не ти л э тил б ен 3 ол Пропилен

10 +

Итого

76

30514

6309

1572

229

531

39231

35

Таблица 14

Состав потока, вькодящего из зоны трансалкилированйя в примере 3

Содержание компонентов, кг/ч

Таблица 15

Состав потока 23 в примере 3

Содержание компо нентов, кг/ч

л

92

2560

2350

5724

10726

Пример 4. Демонстрирует использование рециркуляционного потока, состоящего из С д-С -ароматических соединений при рабочих условиях зоны трансалкилирования, отличных от условий примера 3. Рабочие условия фракционирующей (ректификационной) колонны и составы сырьевого потока сохраняют аналогичными с примером 3 с целью сравнения. Технологическая схема для этого примера изображена на фиг. 1.

В первую фракционирующую секцию по трубопроводу 1 (фиг. 1) поступает 17164 кг/ч сырья, состав которого приведен в табл, 1. В колонне 2 в первой зоне фракционирования сырье разделяют на поток 25 головного погона Сg-ароматических углеводородов и поток 3 кубового остатка С и выше - ароматических углеводородов. Ректификационная колонна 2 имеет внизу температуру 200°С и давление 1,1 атм (0,11 Ша) и вверху температуру и давление 0,3 атм (0,03 МПа). Состав головного пого- на в трубопроводе 25 соответствует приведенному в табл, 2. Кубовые остатки направляют по трубопроводу 3 в ректификационную колонну 4, где из нее выводят поток 6 кубового остатка; состав которого приведен в табл, 3. Рабочие условия внутри колонны 4 составляют температуру 178 С и давление 0,3 атм (0,03 bffla) вверху и температуру 217 С и давление 1,1 атм (0,11 МПа) - внизу колонны Указанная часть этого примера эквивалентна примеру 3. Поток 5 головного погона из колонны 4 смешивают с вто

5

10

56956 2

рым сырьевым потоком 7, СОСТОЯРЩМ по существу из 74692 кг/ч толуола, и рециркуляционного потока 9, который имеет состав, приведенный в табл. 16. Эти три объединенных потока совместно с 174 кг/ч водорода образуют все сырье, поступающее в зону трансалкили- рования, состав которого приведен в табл. 17.

В зоне трансалкилирования поддерживают температуру и давление 20 атм (2,0 МПа). В зоне 11 трансалкилирования содержится 97,150 кг катализатора, состоящего из цеолитов, имеющих морденитную кристаллическую структуру. После начального отпаривания с целью удаления 1849 кг/ч головных погонов поток 12, вытекакг- щий из зоны трансалкилирования, име- ет состав, приведенный в табл. 18.

15

20

0

0

Поток 12, вытекающий из зоны трансалкилирования, затем поступает 5 на вторые ряды зон фракционирования. Зона 13 фракционирования, работающая при температуре и давлении 0,-3 атм (0,03 МПа) верха и температуре и давлении 0,3 атм (0,03 МПа), отделяет 5972 кг/ч бензола (поток 14) от потока, вытекающего из зоны трансалкилирования. Кубовые остатки из колонны 13 направляют по трубопроводу I7 в колонну 18, где их разделяют на поток 19 головного погона, содержащий 62772 кг/ч толуола, и поток 21 кубового остатка, состоящий из С ;-ароматических углеводородов. Рабочие условия для колонны 18 следующие: температура 121 С и давление 0,3 атм (0,ОЗМПа)- для верха колонны и температура 175°С и давление 1,0 атм (0,1 Ша) - для кубовой части. К потоку 19 головного погона из колонны 18 добавляют 1I920 кг/ч толуола из трубопровода 24 и поток 16 из колонны 13 с целью подачи второго сырьевого потока 7 в зону трансалкилирования. Поток кубового остатка 21 из колонны 18 поступает в колонну 22, откуда поток 23 головного погона, потоки 9 погонов с тарелок и кубового остатка 33 выводятся при соответствующих температурах и давлениях - 152°С и 0,3 атм (0,03 МПа), и 1,2 атм (0,12 МПа) и и 1,5 атм (0,15 МПа). Состав потока погона с тарелки, который рециркули5

0

5

ден в -табл. 2, Кубовые остатки напраляются по трубопроводу 3 в ректификационную колонну 4, откуда вьтодят поток 6 кубовых остатков, состав которого приведен в табл. 3. Рабочие условия внутри колонны 4: и 0,3 атм (0,03 МПа) - вверху 217°С и 1,1 атм (0,11 МПа) - внизу. Указанна часть этого примера одинакова с примером 3. Поток 5 головного погона из колонны 4 смешивают с вторым сырьевым потоком 7, состояпщм по существу из 21956 кг/ч толуола и рециркуляционным потоком 9, состав которого приведен в табл. 20. Эти три объединенных потока совместно с добавленными 132 К.Г/Ч образуют сьгрье 10 для зоны трансалкилирования, состав которого приведен в табл. 21

Зона трансалкилирования работает при температуре 500°С и давлении 60 атм (6 МПа). В зоне 11 трансалкилирования содержится 30,450 кг катализатора, состоящего из цеолитов, имеющих морденитную кристаллическую структуру. После первоначальной от- парки с целью удаления 883 кг/ч по- гонов вытекающий из зоны трансалкилирования поток имеет состав, приведенный в табл. 22.

BытeкaюDЦ й из зоны трансалкилирования поток 12 затем поступает во вторые ряды зон фракционирования. Зона 13 фракционирования, работающая при температуре и давлении верха соответственно 90°С и 0,3 атм (0,03 МПа и температуре и давлении низа 149 С и 0,3 атм (0,03 МПа) обеспечивает отделение 8577 кг/ч бензола (поток 14) от вытекающего потока из зоны трансалкилирования. Кубовые остатки из колонны 13 подают по трубопроводу 17 в колонну 18, где их разделяют на поток 19 головного погона, содержащий 10036 кг/ч толуола и поток 21 кубового остатка, состоящий из Cg+- ароматических углеводородов.

Рабочие условия для колонны 18: температура 121°С и давление 0,3 атм (0,03 МПа) - для верха и 175°С и 1,0 атм (0,1 МПа) - для кубовой части. Для образования второго сьфьево- го потока в зону трансалкилирования к потоку 19 головного погона добавляют дополнительные 11920 кг/ч (поток 24) и поток 16. Поток 21 кубового остатка из колонны 18 поступает в колонну 22, откуда поток головного погона, погона из тарелки и поток кубового остатка выводят при соответствующих температурах и давлениях: 152 С и 0,3 атм (0,03 МПа), 203°С и 1,2 атм (0,12 МПа) и 238 С и 1,5 атм (0,15 МПа). Состав потока 9 погона с тарелками, который рецирку- лируют в зону трансалкилирования, приведен в табл. 20. Поток 23 головного погона состоит главным образом из ксилолов и его состав приведен в табл. 23.. В потоке 33 кубового остатка из колонны 22 содержится 372 кг/ч С -ароматических углеводо

родов.

Таблица 20

20

25

Ь

0

5

0

Состав потока, подаваемого в зону трансалкилирования в примере 5

Водород Толуол

Триметилбензол Метилэтилбенз ол Пропилбензол

Сю. Всего

Таблица 21

Содержание компонентов, кг/ч

132

21956

3952

1446

229

189

27904

Таблица 22

50 Содержание потока, уходящего из зоны трансалкилирования в примере 5

8577 10036

1

17 Продолжение табл.22

IIIIZI

зол нзол

140

1610

1458

3401

1051

55

561

26889

Таблица 23

23

Содержание компо нентов, кг/ч

140

. 1610 1458 3401 6609

28

Z7

X

гз

13569561

Предлагаемый способ в сравнений с известным обеспечивает 8%-ное увеличение выработки ароматических

г углеводородов С.. Jр

Формула изобретения

0

5

0

Способ получения Cg-алкиларомати - ческих углеводородов переалкилиро- ванием Сд-алкилароматических углеводородов и толуола в присутствии водорода и цеолитового катализатора при температуре 350-500°С и давлении 20-60 атм с последующим фракционированием полученного потока С алкилароматических углеводородов последовательно на трех ректификационных колоннах с выделением бензола, целевого потока Cg -алкилароматических углеводородов, потока толуола, потока Сд-алкилароматических углеводородов, С -алкилароматических углеводородов,включающий рецикл потока алкилароматических углеводородов, . вьщеленного на третьей ректификационной колонне, на стадию переал- килирования, о тли ч ающий ся тем, что, с целью повьтшкия выхода 0 целевого продукта, рециклизации

подвергают поток фракции С„-С -алкил5 10

ароматических углеводородов, отбираемой из третьей ректификационной колонны.

5

30

31

.32

Изобретение касается ненасыщенных уЬлеводородов, в частности получения Cg-алкилароматических углеводородов (АУ), применяемых в органическом синтезе в качестве растворителей. Повышение выхода-достигается изменением направления рециркулируе- мых потоков. Получение АУ ведут переалкилированием С--алкилароматических углеводородов и толуола в присутствии водорода и цеолитного катализатора при 350-500 0 и давлении 20-60 атм. Полученный поток С -С -алкиларомати- ческих углеводородов последовательно фракционируют в трех ректификационных колоннах с выделением бензола, целевого АУ, потока Сq-алкиларома- тических углеводородов и потока С -ЧГ алкилароматических углеводородов. Поток Сд-С -алкилароматических углеводородов, отбираемый из третьей колонны, подвергают рециклизации на стадию переалкнлирования. Способ обеспечивает увеличение выработки УА на 8% в сравнении- с известным. 2 ил., 23 табл. (У) со jOi Р QD 1СЛ Од СМ

16

Г9

.Z3

15

фиР1

ff /Г

27

28

26

X

0

31

Э

33

Ifftufi

20 -Ч.

р 1

а ,g

/О

JS

12

IX 77

Nj

1LJIT

3J

fftufi

.2

Составитель Н. Капитанова Редактор М. Петрова Техред И.ВересКорректор М, Максимишинец

Заказ 6426Тираж 372Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Патент CUJA № 3996305, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

Авторы

Даты

1987-11-30—Публикация

1982-07-26—Подача