дукт (ароматические С -С -углёводороды) из этой колрюйл направляю во 2-ю ректификационную колонну,, в которой выделяют суммарный верхний погон - бензол, выводимьШ в качестве целевого продукта, и кубовый продукт (ароматические Сд-углеводороды и то «м

луол}, часть которого выводят в ка- чвстЕв целевого продукта, а другую часть - на абсорбцию в качестве обедненной поглотительной жидкости. Эти условия обеспечивают хорошую экономичность процесса. 3 з.п, ф-лы, J ил., . 3 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ ПОПУТНОГО ГАЗА | 1998 |

|

RU2139844C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ПРОДУКТОВ ДЕГИДРОЦИКЛОДИМЕРИЗАЦИИ ПРОПАНА И БУТАНА | 2004 |

|

RU2277527C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ ГАЗООБРАЗНОЙ СМЕСИ ЛЕГКИХ УГЛЕВОДОРОДОВ, СОДЕРЖАЩЕЙ ПРОПАН И БУТАН | 2001 |

|

RU2192448C1 |

| СПОСОБ ВЫДЕЛЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1973 |

|

SU385427A1 |

| КОМПЛЕКСНАЯ УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ СМЕСИ УГЛЕВОДОРОДОВ С-С РАЗЛИЧНОГО СОСТАВА И КИСЛОРОДСОДЕРЖАЩИХ СОЕДИНЕНИЙ | 2016 |

|

RU2671568C1 |

| СПОСОБ РАЗДЕЛЕНИЯ С ПОМОЩЬЮ МОДИФИЦИРОВАННОЙ СИСТЕМЫ ГОРЯЧЕГО СЕПАРАТОРА ПОВЫШЕННОЙ ПРОИЗВОДИТЕЛЬНОСТИ | 2013 |

|

RU2604740C2 |

| КОМПЛЕКСНЫЙ СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2007 |

|

RU2413712C2 |

| Способ выделения ароматических углеводородов из их смесей с неароматическими | 1978 |

|

SU973016A3 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2001 |

|

RU2186829C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЛА, ТОЛУОЛА, ОРТО- И ПАРАКСИЛОЛОВ | 1990 |

|

RU2026851C1 |

Изобретение касается производства углеводородов, в частности разделения продуктов реакции парофазной дегидроциклодимеризации C3-C4-Углеводородов в присутствии галийсодержащего катализатора на основе цеолита ZS M-5. Продукты реакции парофазной дегидроциклодимеризации подвергают частичной конденсации с последующим разделением в первой зоне парожидкостной сепарации на первый парофазный поток. Первый парофазный поток подвергают абсорбции обедненной поглотительной жидкостью в условиях, обеспечивающих поглощение бензола, с получением второго парофазного потока. Второй парофазный поток подвергают частичной конденсации с последующим разделением образовавшехся двухфазной смеси во второй зоне парожидкостной сепарации на третий парофазный поток. Давление третьего парофазного потока снижают в устройстве, генерирующем энергию, при условиях, обеспечивающих частичную конденсацию третьего парофазного потока с последующим разделением его в третьей зоне парожидкостной сепарации на четвертый парофазный поток. Второй и третий жидкостные потоки подают в отпарную колонну, в которой в условиях, обеспечивающих разделение углеводородов, получают суммарный верхний погонный поток, содержащий C1 - C2-углеводороды и водород и суммарный кубовый продукт, содержащий исходные углеводороды и толуол, который в четвертой зоне парожидкостной сепарации в условиях, обеспечивающих разделение, делят на пятый парофазный поток, содержащий исходные углеводороды. 3 з.п. ф-лы.

Изобретение относится к способам разделения продуктов реакции паро- фазной дегидроциклодимеризации Ci-углеводородов в гфисутствии. галий содерн ащего катализатора на основе цеолита типа ZSM-5..

Парофазный цоток, выходящий из зоны дегидроциклодимеризацииj содер- жит непрореагировавшие Исходньш углеводороды, водород, побочные ,- углеводороды, бензол, толуол.и Cg- ароматические углеводороды.

Цель изобретения - разработка зко ноМичного способа разделения продуктов реакции пзрофазной дегидроцикпо- димеризацци в присутствии га- лийсодержащёго -катализатора на основ цеолита типа.ZSM-5,

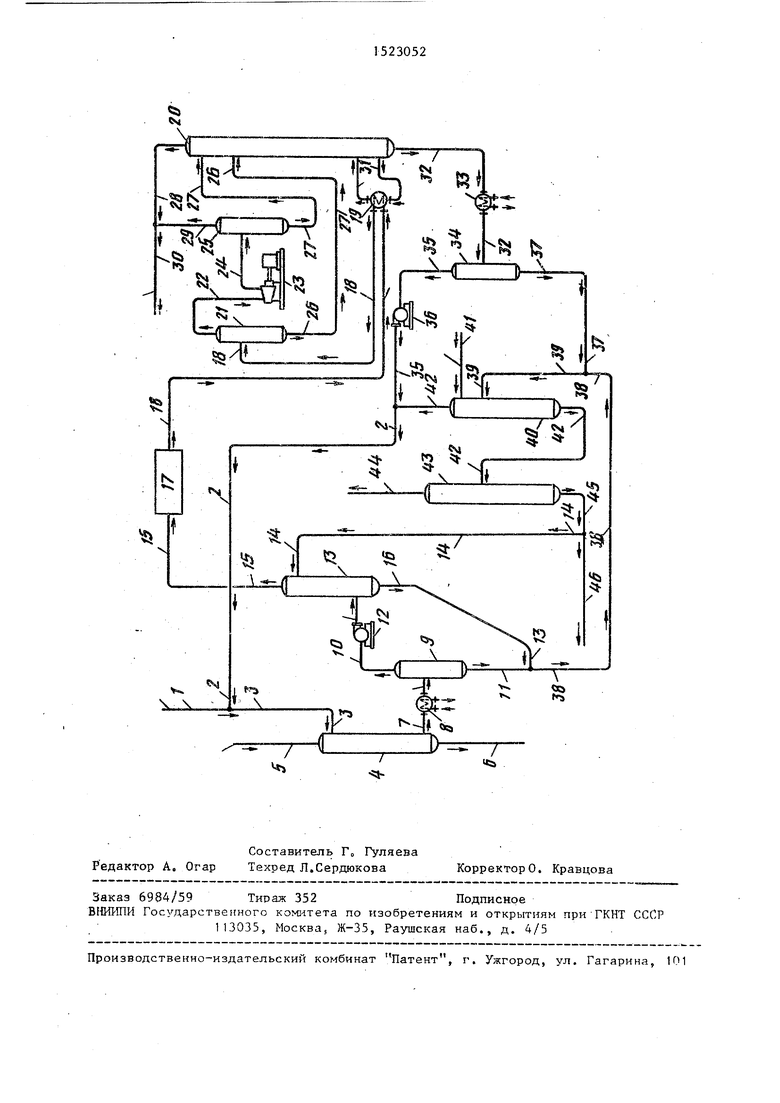

Способ согласно изобретению может быть осуществлен по технологической , предстаапёйнбй на чертежер

Иеходньш жидкий сырьевой поток, представляющий собой смесь углеводо- родов, рбогащённуй пропаном и содержащую некоторое количество изобутана и нормального бутана, делят на две части, одну из которых как правило большую, по линий 1 вводят.в про- цеес дегидроцикподимеризациио Исходное сырье, поступающее по линии 1, смешивают с рецикловым продуктом, .подаваемым по линим 2, и по линии 3 вводят в реактор 4 дегидроциклоди- меризации. Реактор 4 дегидроциклодимеризации предпочтительно представляет собой многоступенчатый проточный реактор с;подвижным слоем катализатора, имеющего диаметр 0,4-3;, 175 мМо Катализатор содержит от 0,,О масо галлия, предпочтительно ,0 масо%, на цеолите типа ZSM-5o

Зона реакции дегидроциклодимери- Ъации работает предпочтительно при температурах в пр&делах 487-565 С и давлении до 6895 кПаа

Вновь регенерированный катализатор по линии 5 поступает в верхнюю

5

0

5 0

0 Q

5

часть реакционной зоны реактора 4 и проходит вниз в пределах кругового объема задержки.катализатора. Использованный катализатор выводят из нижней части реакционной зоны по линии 6 и транспортируют в соответствующее устройство регенерации катализатора. Загружаемый в реакционную зону по линии 3 поток предпочтительно делает несколько оборотов через различные секции каталитического при промежуточном нагреве для подведения тепла для эндотермической реакции дегидроциклодимеризациио В случае использования потока с высоким содержа1шем олефинов реакция протекает экзотермически и требуются промежуточные холодильникио в результа- . Те реакции образуется парообразный поток, выходящий из зоны реакции по линии 7 и содержащий .ароматические углеводороды, побочные и продукты реакции и водород, помимо - непрореагировавших пропана и бутаново Выхрдя1щй из зоны реакции поток, проходящий по линии 7, частично конден- , сируется при прохождении через устройство 8 косвенного тегшообменао Образующаяся смесь пара и жидкости проходит в первую зону 9 парожидкост- ной сепарации, где происходит разделение на первый парофазный поток, выводимый по линии 10, и первый жидкостный поток, выводимый по линии

II.

Первый парофазный поток, выводимый по линии 10, содержит водород,. и С -побочные продукты, пропан, бутаны и бензол о Этот паровой поток подвергают сжатию в устройстве 12 и подают в нижнюю часть абсорбционной колонны i3o Предпочтительно давление, парофазного потока увеличивают до 448-2068 кПа и выше„ Более предпочтительно давление парофазного потока увеличить до 2413-5761 кПа, при этом особенно предпочтительным является

давление свыше 3103 кЛа, Пары, находящиеся под давлением, проходят противотоком относительно потока с обедненной поглотительной жидкостмо, вводимой в абсорбционную колонну по линии 14о Практически весь бензол, содержащийся во вводимом парофазном потоке, извлекается и становится частью жидкостного потока, проходящего, через абсорбер, В результате образуется второй парофазный. потокj содержащий водород, С -С -углеводо- роды исходные углеводороды и толу- ол, выводимый по линии 15, и поток обогащенной поглотительной жидкости, выводимый по линии 16 о Второй парофазный поток по линии 15 проходит в зону 17 осушки о

В.зоне осушки происходит удаление воды, которая может вызвать замерзание в низкотемпературном технологическом оборудовании Высушенный таким образом второй парофазный поток по линии 18 подают в устройство 19 косвенного теплообмена, которое используют в качестве ребойлера отпар- мой колонны .20, Дополнительное охлаждение обеспечивают с помощью допе нительного устройства (не показано). Второй парофазный поток охлаждают таким образом и частично конденсирую до подачи во вторую зону 21 парожид- костной сепарации 3 Парообразные материалы, поступающие в зону 21 сепарации, отделяются и образуют третий парофазный поток, проходящий по линии 22, и второй жидкостный поток. Давление парового потока снижают в энерготурбине 23, которая генерирует полезную механическую энергию для питания, например, электрического Генераторао Поток, выходящий с турбины при более низких давлении и температуре, проходит по линии 24 в третий парожидкостный сепаратор 25 где его делят на четвертый парофазный поток и третий жидкостный поток.

Второй жидкостный поток, выводимый из з.оны 21 сепарации, поступает по линии 26 в отпарную колонну 20, Аналогично третий жидкостный поток, выводимый из сепаратора 25 по линии 27, поступает в отпарную колонну Указанные жидкостные потоки содержат более тяжелые углеводороды, поступающие в эту зону самоохлаждения „ Поэтому второй жидкостный поток содержит толуол и исходные пропа

S

0

0

и. Вутаны, Третий жидкостный поток, Выводимый ПО линии 27, содержит исходный пропан Оба жидкостных потока также содержат растворенные более легкие углеводороды и водород. Эти более легкие соединения извлекают из НВОДИ14ЫХ жидкостей в отпарной колонне 20 и получают суш арный верхний паровой погоНу выходяЕр1Й по линии 28. Этот суммарньш верхний паровой погон содерхит водород и и леводородь о Его смешивают с четвертым паровым потоком, проходящим по линии 29 и содержащим водород, метан, а также С -углеводороды, и получают поток топливного газа, выводимый из процесса по линии 30«-Работа отпарной колонны щ ох6дит в таких условиях которые регулируют содержание С„--углеводородов в суммарном кубовом потоке, так как в.некоторых случаях может оказаться необходи &1М ре- циркулирозать С -углеводороды в зо- 5 ну реакции Обычно и С5.-углево- дороды не образуются из сырья, содержащего С -углеводороды,- и поэтому присутствуют в суммарном кубовом продукте в значительных количествах только в том случаеS если.содержатся

в исходном сь1рье,

t Предпочтительно нагрев отпарной колонньз осуществлять с помощью тепла, образ ующегося:. за счет потока кубовой ЖИДКОСТИ; выводимого по линии 31 и проходящего через устройство 19 косвенного теплообменао Остальную часть кубовой жидкости выводят по ,

0 линии 32 в виде суммарного кубового потока, содержап аго исходные углеводороды и толуол, который нагревают в устройстве 33 косвенного теплообмена. Затем этот поток поступает в четвертую зону 34 п ар ОНП-5Д костной сепарации, работающ по в условиях, которые способствуют испарению значительного количества пропана и любого из леводородов в случае отбора их в ку0 бовом продукте колонны 20 Этот ис- . паряющ1-шся материал в качестве пятого парофазного потока удаляют из зоны 34 сепарации по линии 35, сжимают в установке 36, а затем рециркули5 руют в зону реакции по линии 2 Четвертый жидкостный продукт, который собирают в четвертой з.оне сепарации, содержит npeHi-ii -ffliecTBeHHO толуол Его выводят по линкги 37 о

5

5

Поток обогащенной поглотительной жидкости, содержащей бензол, выводимый по пинии 16 из адсорбционной коте лонны 13, смешивают с первым жидкостным потоком, проходящим по линии По Смесь этих двух потоков,.подайаейая по линии 38 вместе с четвёртым жидкостным потоком, проходящим по линии 37, поступает по линии 39 в первую ректификационную колонну-дебутаниз а тор 40„

В первую ректификационйую колонну по линии 41 подают меньшую оставшу-, юся часть нсходнь х углеводородов в качестве орошения с

По линии ;42 из первой ректифика™ ционной колонны выводят суммарньй верхний погонный лоток,содержащий сходные углеводороды и практически ; не содержащий Cg4ryгJ1eвoдopoдoв. Этот noTok смешивают с потоком,. выводимь м по Линии 35 из, четвертой зоны 34 па роясидкостной сепа:рации5 и по лийнй 2 в качестве рецикла подают на смеше- ние с остальной частью исходных СдВблее тяжёлые С

Сф-углеводородов,

углеводороды, которые поступают в коонну,-40, -концентрируются в первом суммарном ку бовом жсндкостном ното- ке, который подают по;линии 42 во,... вторую.рейтификационную колонну 43о

Таким обр азом, С -углеводороДЫ рецир- кулируют в зоне реакций и обеспечи-. вают прямое,получение.С -углеводородов: высокой .степени чистотыс- Углево- дороды.9 заГружаемь1е -во вторую ректи- фикационную колонну, разделяются V ; здесь на второй суммарный верхний по- гонный цртож, выводимый по линии .44 я предпочтительно представляющий собой поток бензола высокой степени чистоты, который также содержит относительно небольшое количество С, Углеводородов 5 образуюгцихся в процессе.переработки.и поступающих в Э.ТУ колонну. С -углев6дороды, кото- . рые проходят по линии 42, превращаются в более.тяжелые продукты Толуол ксилолы и более тяжёлые ароматические углеводороды из колонны 43 выводят в составе второго суммарного кубового продукта по линии 45 о Второй суммарный кубовый продукт разделяют

На поток целевого продукта, удаляе- , мого по линии 46,,. и рециркуляционньй поток, по линии 14 поступающий в ад- сорбционную колонну 13 в виде потока Обедненной поглотительной жидкости

0

5

0

5

D

5

0

5

Q

5

Схема, представленная на чертеже, З протцена, так как на ней не показаны некоторые теплообменники, системы технологического контроля, насосы и системы отбора верхних фракций ректификационных колонн и испарители

и т,По

Дпя простоты теплообмен, схема которого шэказана на чертеже, сведен к минимуму Выбор средств теплообмена , используемых для до стижения необ- ходамой степени обогрева и охлаждения в различных точках схемы зависит от Toroj как они используются Например, в зависимости от конкретного расположения и условий осуществления данного процесса может оказаться желательным использовать теплообмен с паром, нагретым маслом или технологическими потоками из других технологических установок, не показанных на чертеже

П р и м а Ре Теоретическая эксплуатация промьшшенной установ.ки дегйд- роциклодимеризации, в которой используется технологический процесс, схема которого изображена на чер.теже

Приведенные в,примере расчетные, результаты являются достаточнь1ми для изображения .реальной работы,: .так . как фактические потоки почти не отличаются ,от расчетнь1х благода ря- откло- нениям.подачи или различным селектив- ностям катализатора .и Общий . расход сырьевого потока, подаваемого в процесс, составляет 57253,3 кг/ч. Этот поток содержит 281,3 кг/ч .; леводородов, 151 ,6 кг/ч С -непредель- ных .углеводородов, 21215 кг/ч леводородов, 5-80,,8 кг/ч i-C -Henpe- дельных углеводородов, 14549,2 кг/ч .-углеводородов, 14158,7 кг/ч . п Сф-угЛеводородов и 256,7 кг/ч i-Cj- углеводородово 85 масо% этого сырье- ового потока вводят непосредственно в зо лу реакции. Второй поток аналогич- нОго соста.ва, но содержащий лишь 15 мас,% от общей загрузки, направляют в верхнюю часть первой ректификационной колонны-дебутанизатора, имеющей 15 ситЬобразкых тарелок Основной сырьевой поток совместно с потоком рецикла пропускают через реактор с получением вытекающего из реактора потока с общим расходом порядка 77818,2 кг/ч, Этот поток содержит 18204,4 кг/ч пропана, 1175,6 кг/ч бу- танов, 5606,1 кг/ч бензола, 12343,9

91523052

кг/ч толуола, 6381,3 кг/ч ксилолов и значительные количества водорода, метана и этана. Вытекающий из реактора поток содержит также некоторые количества этилена, пропилена, изо- бутилена, этилбензола и Са1--аромати- ческих углеводородов. Вытекающий из

:реактора поток охлаждают до температуры около 40°С и пропускают в пер

вую парожидкостную зону сепарации ил сепаратор 9 низкого давления. Этот сепаратор работает при давлении около 448 кПа избыточных Вытекающий из реактора поток поступает в сепара тор низкого давления в виде смешанного фазного потока, который разде-, ляют на первый жидкостной поток с раходом порядка 25437,1 кг/ч и первый парофазный поток, соответствующий расходу порядка 52381,2 кг/ч. При этих условиях в первом парофазном потоке содержится свьше 95% углеводородов Cj и ниже, которые поступают в зону сепарации, Парофазный поток содержит более тяжелые углеводороды, в том числе около 1208 кг/ч С -угяе- водородов, 1484 кг/ч бензола и около 968 кг/ч толуола.

Первый парофазный поток, выходящий из сепаратора низкого давления, подвергают сжатию в двухступенчатой компрессорной установке 12 снабженной холодильником и барабаном для сепарации конденсата В результате этого в нижнюю часть абсорбционной колонны 13 (абсорбера) вводят газовый поток с температурой около 17 и давлением около 3599 кПа избыточных. Этот газовый поток проходит снизу вверх через абсорбер противотоком по отношению к потоку десорбирован- Ной поглотительной жидкости, которая поступает в верхнюю часть абсор

бера при температуре около 16 С при расходе 2736,5 кг/ч.

В результате указанной обработки газового потока происходит практическое удаление всего бензола из газвого потока и некоторого количества пропана и выделение толуола в газовый поток. Расход газового потока, выходящего из абсорбера, составляет 44528,8 кг/ч. Этот газовый поток охлаждают с 17 С до температуры около путем косвенного теплообмена я ребойлере 19 отпарной колонны 20 Далее его охлаждают путем косвенного теплообмена до температуры -29 С

10

0

0

5

0

5

0

5

0

5

и пропускают в холодный сепаратор высокого давления или во вторую парожидкостную зону 21 сепарации при давлении порядка 3344 -кПа избыточных. Жидкость, собранную э холодном сепараторе высокого давления, выводят при расходе, равном 18243,8 кг/ч, Тре- ;тий парофазный поток, отводимый из холодного сепаратора высокого давления в количестве 26295 подают в расширительную турбину, где его давление снижается до 414 кПа избыточных оТемпература цотока снижается до температуры -81 С. Вытекающий из экспандера поток пропускают через паро- жидкостньш сепаратор 25 и разделяют на третий жидкостньй поток с расходом порядка 4574,7 кг/ч и четвертый парофазный поток, который выводят в Систему топливного газа Этот третий жидкостной поток совместно с жидкостным потоком, выведенным из холодного Сепаратора 21 высокого дав.пения, вводят в отпарную колонну 20, имеющую.15 ситчатых тарелок на разных уровнях, разделенных по меньшей мере двумя или более ректификационтадми тарелками. Расход чистого потока топливного газа составляет 30154,7 кг/ч. Верхний

парофазный поток, выведенный из отпарной колонны легких фракций, имеет .температуру -38 С и давление 414 кПа избыточных. Отпарная колонна работает при температуре кубовой жидкости, равной -17 С, Верхний погонный поток отпарной колонны содержит около 1664 кг/ч метана, 4448 кг/ч этана и 1960 кг/ч пропана. Суммарный кубовый поток отпарной колонны также содержит зтан, пропилен, изобутан и нормальный бутан и толуол совместно с небольшими количествами С ароматических углеводородов. Суммарный кубовый поток разделяют в четвертой зоне 34 паро- жидкостной сепарации, работающей при температуре около -16°С и давлении 207 кПа избыточных, В результате сепарации получают парофазный поток в количестве 10800,9 кг/ч, который возвращают в Зону реакции, и жидкостный поток, который направляют в дебу- танизатор в количестве 3582,5 кг/ч.

Количество верхнего погонного I потока дебутанизатора равно 18344,1 кг/ч. Этот поток содержит около 10878 кг/ч пропана и 5137 кг/ч бутана. Он также содержит значитель1 1523052

ные количества этана и метана и большие количества водорода э тклена, пропилена, изобутилена и бензола Верхний парофазный погонный поток двбутанизатора имеет температуру около 36 С и давление 862 кПа избыточных, Дебутанизатор эксплуатируют при температуре кубовой жидкости, равной okoлo . Расход суммарного JQ кубового потока дебутанизатора состав- |Ляет 28927,5 кг/ч. Этот поток содер-- жит около 5522 кг/ч бензола, 13908 кг/ч толуола и 2613 кг/ч С аромати- ческих углеводородов, при этом осталъ- ное в этом потоке составляет Cg-apo- матические углеводороды

Этот поток разделяют во второй ректификационной колонне (бензольной колонне) на бензол высокой чистоты, 20 отбираемый в качестве погонного потока в количестве 5582,1 кг/ч,, Осталь- ные углеводороды, поступающие в бензольную колонну, разделяют на поток обедненной поглотительной жидкости и 25 суммарный поток C --ароматических углеводородов, расход которого составляет 21462,9 кг/ч.

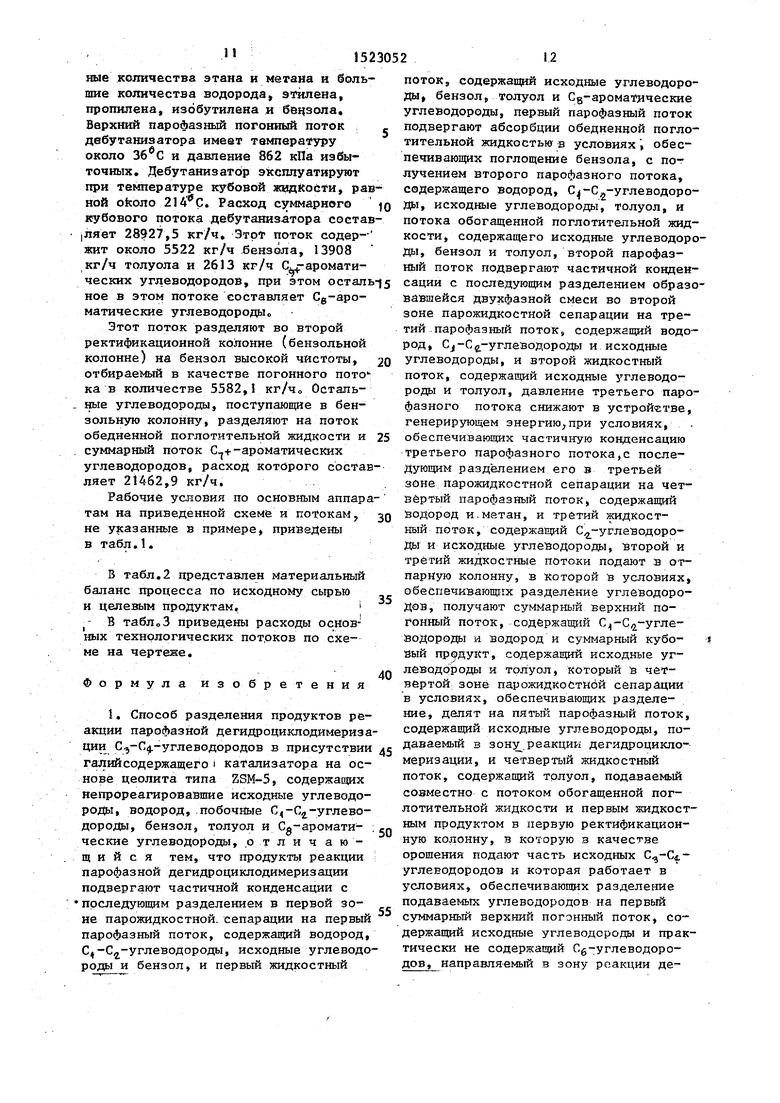

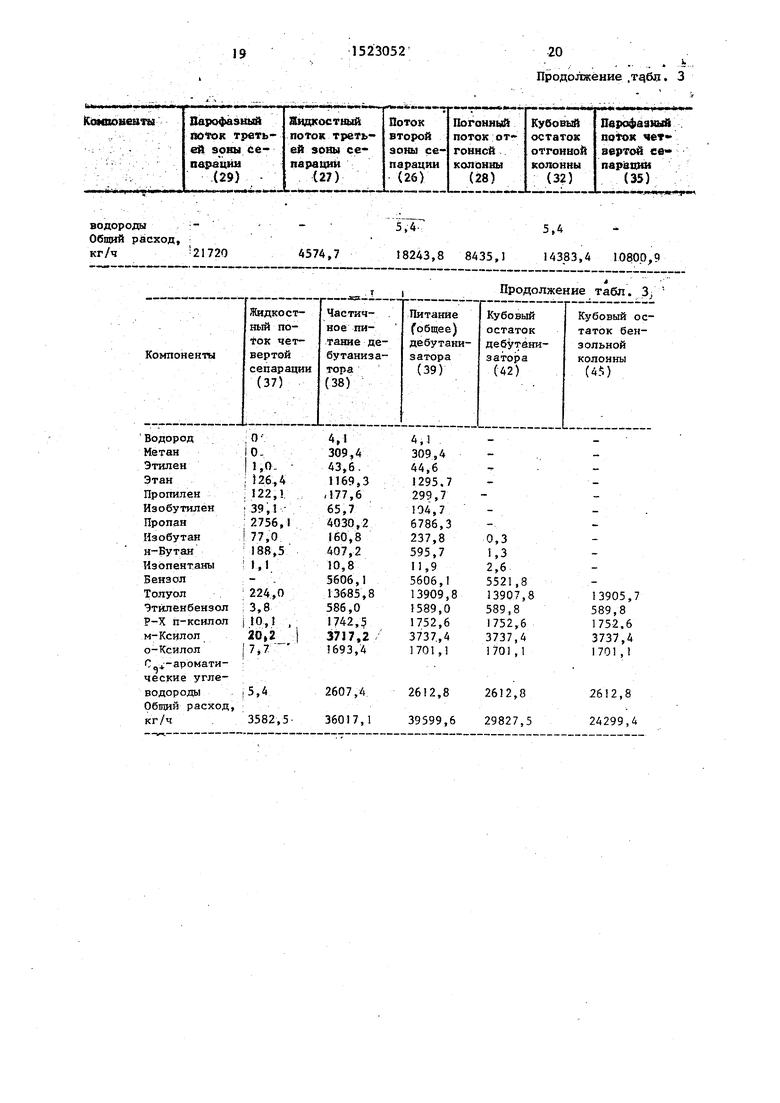

Рабочие условия по основным аппара- там на приведенной схеме и потокам, зо не указанные в примере, приведены в табл.1.

в

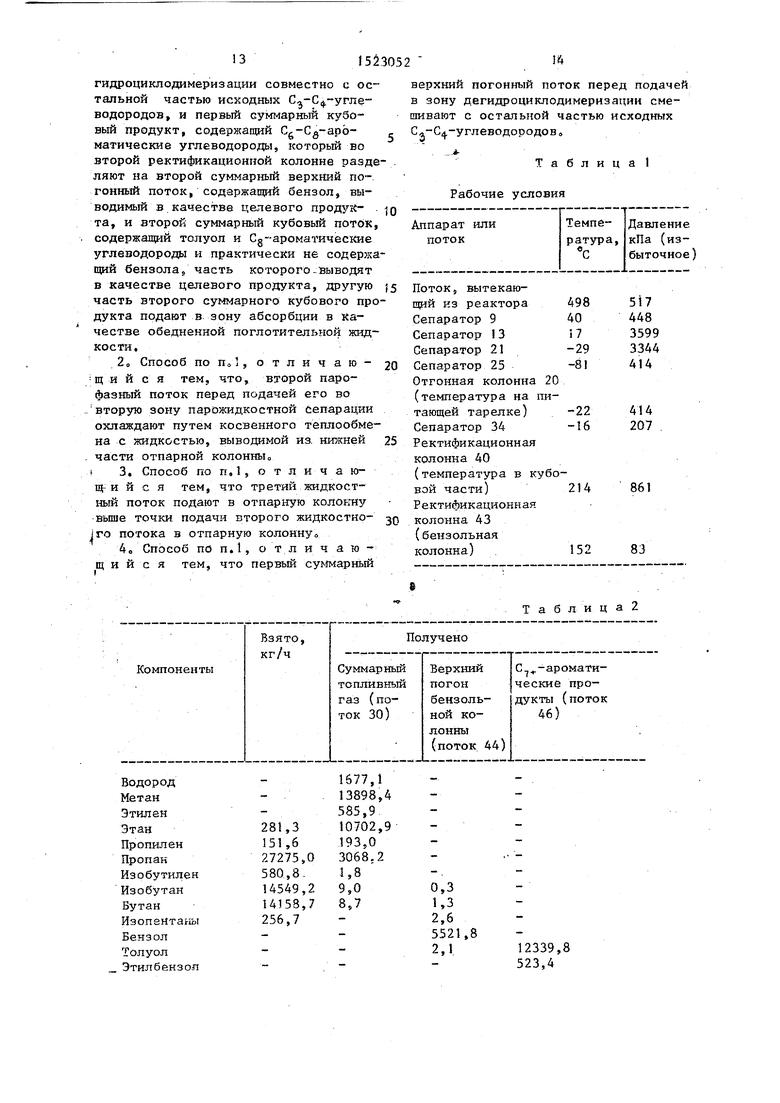

В табл.2 представлен материальный баланс процесса по исходному сырью и целевым продуктам,

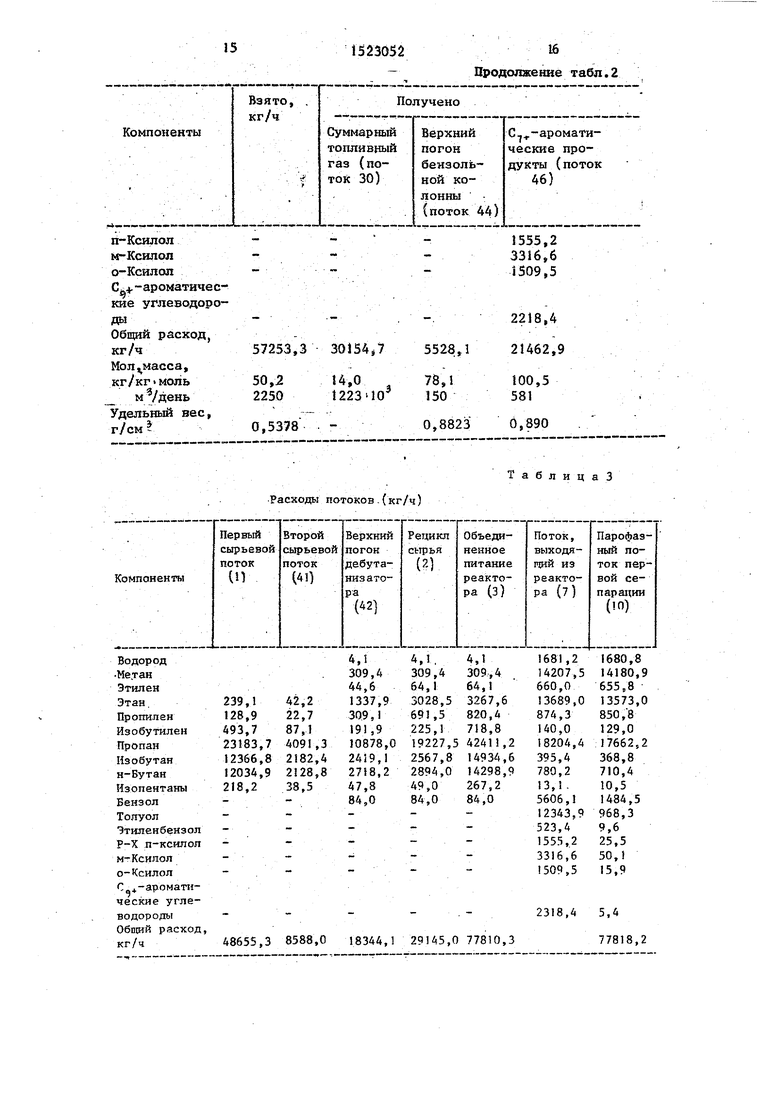

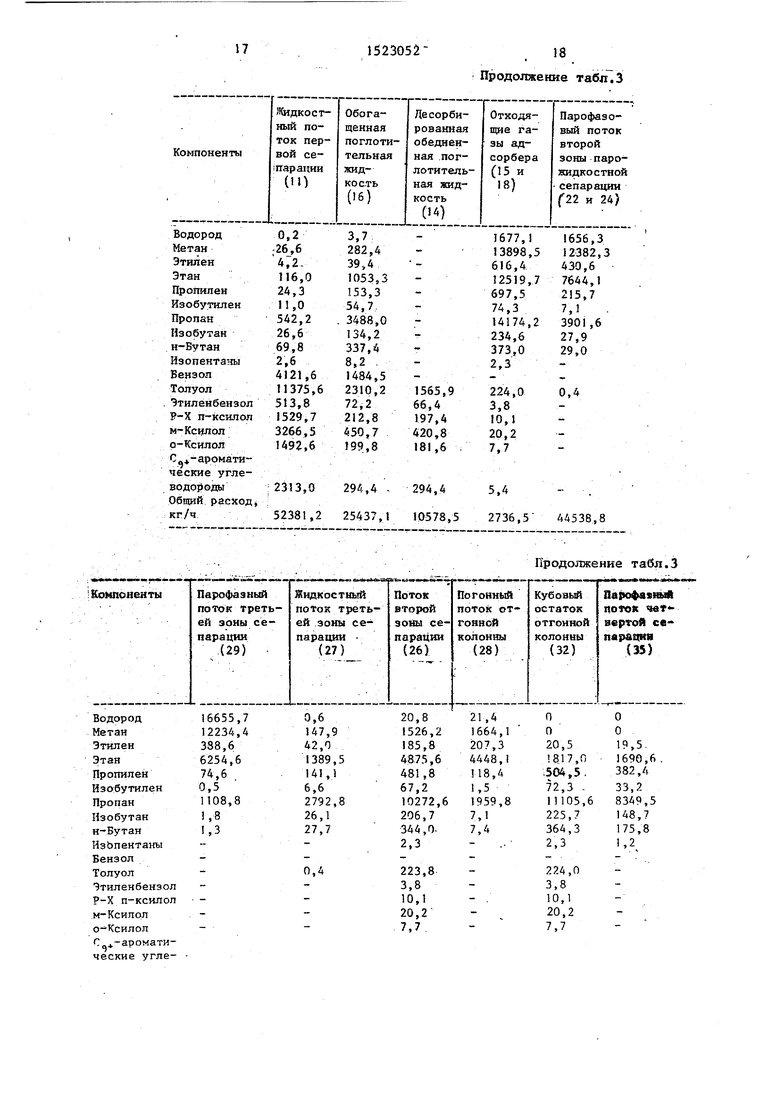

В табЛоЗ приведены расходы основных технологических пот.оков по схеме на чертеке.

Формула изобретения

50

55

12

Q

0 5

о

5

0

50

45

55

потокS содержащий исходные углеводороды, бензол, толуол и Сц-ароматические углеводороды, первый парофазный поток подвергают абсорбции обедненной поглотительной жидкостью в условиях , обеспечивающих поглощение бензола, с получением второго парофазного потока, содержащего водород, С -С -углеводоро- ды, исходные углеводороды, толуол, и потока обогащенной поглотительной жидкости, содержащего исходные углеводороды, бензол и толуол, второй парофазный поток подвергают частичной конденсации с последующим разделением образовавшейся двухфазной смеси во второй зоне парожидкостной сепарации на третий парофазный поток, содержащий водород, Cj-Cg -углеводороды и исходные углеводороды, и второй жидкостный поток, содержащий исходные углеводороды и толуол, давление третьего парофазного потока снижают в устройстве, генерирующем энергию,при условиях, обеспечивающих частичную конденсацию третьего парофазного потока,с последующим разделением его в третьей зоне парожидкостной сепарации на четвёртый парофазный поток, содержащий йодород и.метан, и третий жидкостный поток, содержавший С -углеводоро- ды и исходные углеводороды, второй и третий жидкостные потоки подают з от- парную колонну, в которой в условиях, обеспечивающих разделение углеводородов, получают суммарный верхний погонный поток, содержащий С -С -угле- эодороды и водород и суммарный кубо- ; вый продукт, содержащий исходные углеводороды и толуол, который в четвертой зоне парожидкостной сепарации в условиях, обеспечивающих разделение, делят на пя1ый парсфазиый поток, содержащий исходные углеводороды, подаваемый в зону,реакции дегидроцнкло- меризации, и четвертый жидкостный поток, содержащий толуол, подаваемый совместно с потоком обогащенной поглотительной жидкости и первым жидкостным продуктом в первую ректификационную колонну, в которую в качестве орошения подают часть исходных .- углеводородов и которая работает в условиях, обеспечивающих разделерше подаваемых углеводородов на первый суммарный верхний погонный поток, содержащий исходные углеводороды и практически не содержащий Cg-углеводоро- дов, направляемый в зону реакции дегидроциклодимеризации совместно с остальной частью исходных С -С -угле- водородов, и первый суммарный кубовый продукт, содержащий С -Сg-ароматические углеводороды, который во второй ректификационной колонне разде- . ляют на второй суммарный верхний по-. гонный поток, ссдаржапщй бензол, выводимый в качестве целевого продуй- . JQ та, и второй суммарный кубовый поток, содержащий толуол и Cg-ароматические углеводороды и практически не содержащий бензолаS часть которого.выводят в качестве целевого продукта, другую {5 часть второго суммарного кубового продукта подают в зону абсорбции в качестве обедненной поглотительной жидкости,

2о Способ по По 1, о т л и ч а ю - 20

щ и и с я тем, что, второй паро- фазный поток перед подачей его во

вторую зону парожидкостной сепарации охлаждают путем косвенного теплообмена с жидкостью, выводимой из. нижней 25

части отпарной колонныо 3. Способ по п,1, о т л и ч а ю- и с я тем, что третий жидкостный поток подают в отпарную колонну выше точки подачи второго жидкостно- JQ 1го потока в отпарную колонну,

4о Способ по п.1, о т л и ч а - щ и и с я тем, что первый cy fмapный

н

ш1

л

281,3

151,6

27275,0

580,8.

14549,2

14158,7

256,7

1677,1

13898,4

585,9

10702,9

193,0

1,8

9,0

8,7

верхний погонный поток перед подачей в зону дегидроциклодимеризации смешивают с остальной частью исходных С -С -углеводородов

. .. а б л и ц а 1

Рабочие условия

498 517 40 448 17 3599 -29 3344 -81 414 20 и-22 414 -16 207 .

бо214 861 152 83

Т а б л и ц а 2

12339,8 523,4

15

1523052

Расходы потоков.(кг/ч)

16 Продолжение табл.2

ТаблицаЗ

Продолжение табл.3

Продолжение табл.3

11

V

| Двойной трансформаторный мост | 1972 |

|

SU444988A1 |

| Патент США № 4456779, кп | |||

| Аппарат для предохранения паровых котлов, экономайзеров, кипятильников и т.п. приборов от разъедания воздухом, растворенным в питательной воде | 1918 |

|

SU585A1 |

| Патент ОМ № 4189689, кл., 585- 415, 1980. | |||

Авторы

Даты

1989-11-15—Публикация

1985-10-09—Подача