Изобретение относится к прокатному производству и может быть использовано при получении холоднокатаных полос, лент -и жести.

Цель изобретения - повьшение плоскостности полос.

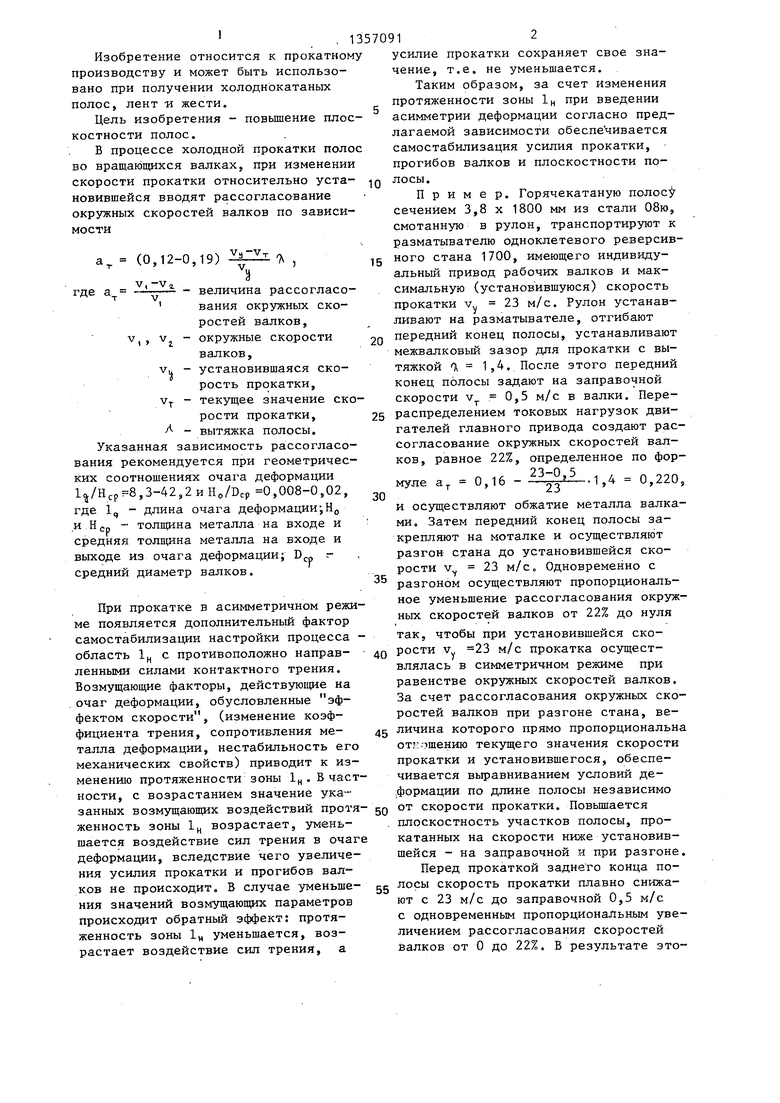

В процессе холодной прокатки полос во вращающихся валках, при изменении скорости прокатки относительно установившейся вводят рассогласование окружных скоростей валков по зависимости

(0,12-0,19)

величина рассогласования окружных скоростей валков, окружные скорости валков,

установившаяся скорость прокатки, текущее значение скорости прокатки, вытяжка полосы. Указанная зависимость рассогласования рекомендуется при геометрических соотношениях очага деформации 1,,3-42,2иНо/Сср 0,008-0,02, где 1ц - длина очага деформации;Н и Н ср толщина металла на входе и средняя толщина металла на входе и выходе из очага деформации; - Средний диаметр валков.

V, Vu

Vr л При прокатке в асимметричном режиме появляется дополнительный фактор самостабилизации настройки процесса - область l с противоположно направленными силами контактного трения. Возмущающие факторы, действующие на очаг деформации, обусловленные эффектом скорости, (изменение коэффициента трения, сопротивления металла деформации, нестабильность его механических свойств) приводит к изменению протяженности зоны „. В частности, с возрастанием значение ука40

и осуществляют обжатие металла валками. Затем передний конец полосы закрепляют на моталке и осуществляют разгон стана до установившейся скорости v 23 м/с. Одновременно с разгоном осуществляют пропорциональное уменьшение рассогласования окружных скоростей валков от 22% до нуля

так, чтобы при установившейся скорости V 23 м/с прокатка осуществлялась в симметричном режиме при равенстве окружных скоростей валков. За счет рассогласования окружных скоростей валков при разгоне стана, ве- 45 личина которого прямо пропорциональна отг- шению текущего значения скорости прокатки и установившегося, обеспечивается выравниванием условий де- .формации по длине полосы независимо

занных возмущающих воздействий протя- 50 скорости прокатки. Повьшгается

женность зоны 1 возрастает, умень- .плоскостность участков полосы, прошается воздействие сил трения в очагекатанных на скорости ниже установивдеформации, вследствие чего увеличе-шейся - на заправочной и при разгоне. НИН усилия прокатки и прогибов вал- Перед прокаткой заднего конца поков не происходит, В случае уменьше- ggлосы скорость прокатки плавно снижания значений возмущающих параметровют с 23 м/с до заправочной 0,5 м/с

происходит обратный эффект: протя-с одновременным пропорциональным увеженность зоны „ уменьшается, воз-личением рассогласования скоростей

растает воздействие сил трения, авалков от О до 22%. В результате это

усилие прокатки сохраняет свое значение, т.е. не уменьшается.

Таким образом, за счет изменения протяженности зоны 1ц при введении асимметрии деформации согласно предлагаемой зависимости обеспечивается самостабилизация усилия прокатки, прогибов валков и плоскостности полосы.

Пример. Горячекатаную полосу сечением 3,8 х 1800 мм из стали 08ю, смотанную в рулон, транспортируют к разматывателю одноклетевого реверсивного стана 1700, имеющего индивидуальный привод рабочих валков и максимальную (установившуюся) скорость прокатки V,, 23 м/с. Рулон устанавливают на разматывателе, отгибают

передний конец полосы, устанавливают межвалковый зазор для прокатки с вытяжкой Oi 1,4. После этого передний конец полосы задз;ают на заправочной скорости v 0,5 м/с в валки. Перераспределением токовых нагрузок двигателей главного привода создают рассогласование окружных скоростей валков, равное 22%, определенное по формуле а 0,16 - .1,4 0,220,

23

и осуществляют обжатие металла валками. Затем передний конец полосы закрепляют на моталке и осуществляют разгон стана до установившейся скорости v 23 м/с. Одновременно с разгоном осуществляют пропорциональное уменьшение рассогласования окружных скоростей валков от 22% до нуля

так, чтобы при установившейся скорости V 23 м/с прокатка осуществлялась в симметричном режиме при равенстве окружных скоростей валков. За счет рассогласования окружных скоростей валков при разгоне стана, ве- 45 личина которого прямо пропорциональна отг- шению текущего значения скорости прокатки и установившегося, обеспечивается выравниванием условий де- .формации по длине полосы независимо

го повышается плоскостность участков полосы, прокатанных на скорости ниже установившейся - на заправочной,при разгонах и замедлениях.

Примечание. Плоскостность полос измерена на

участках, прокатанных на скоростях ниже установившейся.

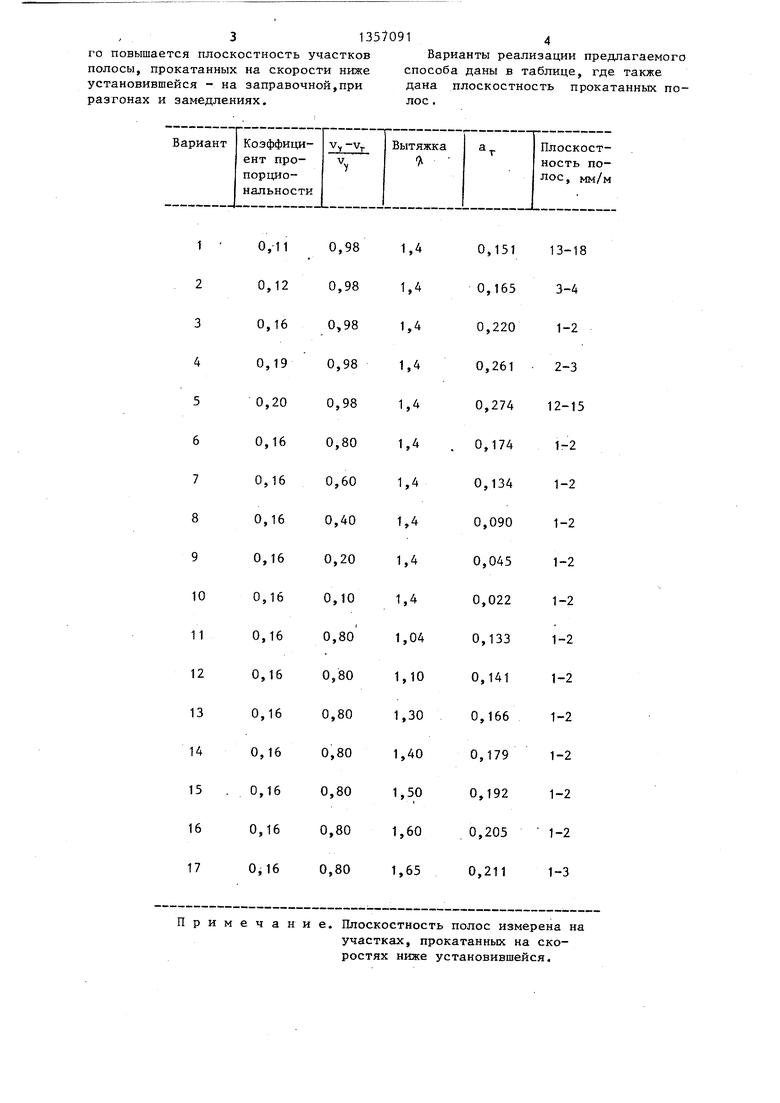

Варианты реализации предлагаемого способа даны в таблице, где также дана плоскостность прокатанных полос .

51

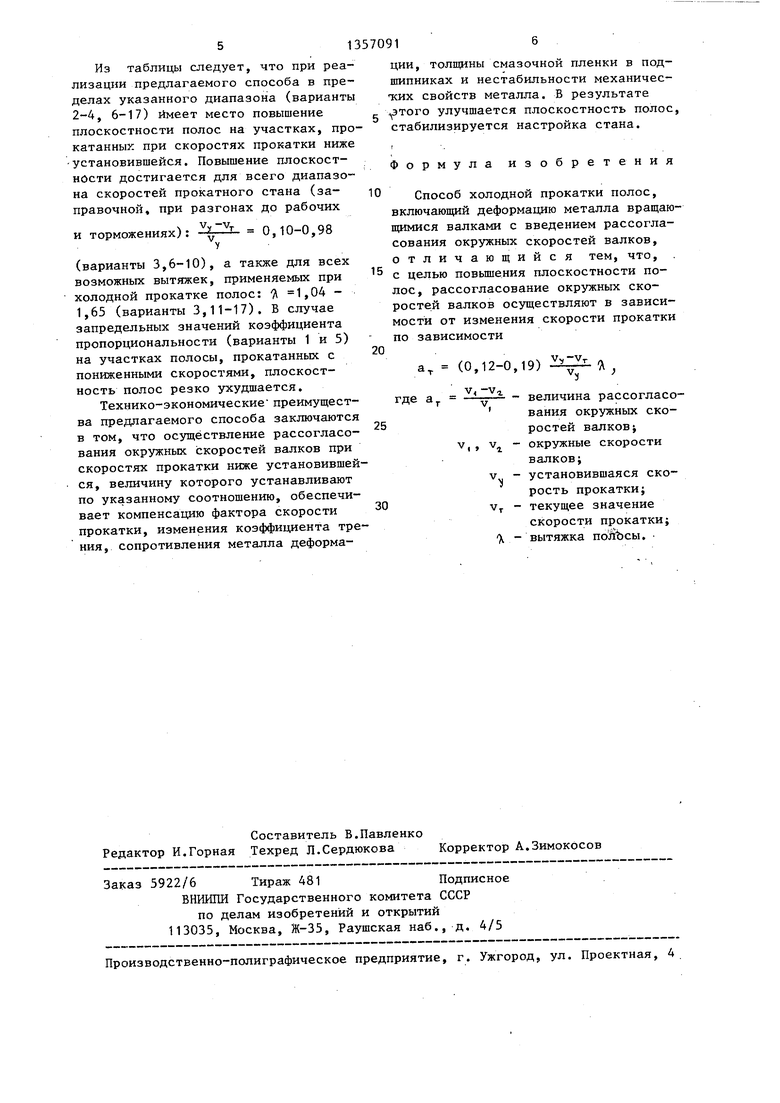

Из таблицы следует, что при реализации предлагаемого способа в пределах указанного диапазона (варианты 2-4, 6-17) имеет место повышение плоскостности полос на участках, прО катанных при скоростях прокатки ниже установившейся. Повышение плоскостности достигается для всего диапазона скоростей прокатного стана (заправочной, при разгонах до рабочих

Уу -у, V

и торможениях):

0,10-0,98

(варианты 3,6-10), а также для всех возможных вытяжек, применяемых при холодной прокатке полос: Д 1,04 - 1,65 (варианты 3,11-17). В случае запредельных значений коэффициента пропорциональности (варианты 1 и 5) на участках полосы, прокатанных с пониженными скоростями, плоскостность полос резко ухудшается.

Технико-экономические преимущества предлагаемого способа заключаются в том, что осуществление рассогласования окружных скоростей валков при скоростях прокатки ниже установившейся, величину которого устанавливают по указанному соотношению, обеспечивает компенсацию фактора скорости прокатки, изменения коэффициента трения, сопротивления металла деформаСоставитель Б.Павленко Редактор И.Горная Техред Л.Сердюкова Корректор А.Зимокосов

Заказ 5922/6 Тираж 481Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

ции, толщины смазочной пленки в подшипниках и нестабильности механичес- тсих свойств металла. В результате 4 этого улучшается плоскостность полос, стабилизируется настройка стана.

Формула изобретения

Способ холодной прокатки полос, включающий деформацию металла вращающимися валками с введением рассогласования окружных скоростей валков, отличающийся тем, что, с целью повьшения плоскостности полос, рассогласование окружных скоростей валков осуществляют в зависимости от изменения скорости прокатки по зависимости

а, (0,12-0,19)

V, -v, где а -- величина рассогласо вания окружных скоростей валков; V,, v - окружные скорости

валков;

v - установившаяся скорость прокатки; VT - текущее значение

скорости прокатки; X - вытяжка поЙЪсы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки полос | 1981 |

|

SU952391A1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ СТАЛЬНЫХ ПОЛОС | 2012 |

|

RU2492946C1 |

| СПОСОБ ПРОДОЛЬНОЙ ПРОКАТКИ ПОЛОС | 2011 |

|

RU2467813C1 |

| Способ прокатки шероховатыхпОлОС | 1979 |

|

SU831229A1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ СТАЛЬНЫХ ПОЛОС | 2011 |

|

RU2463115C1 |

| Способ прокатки полосовой стали | 1982 |

|

SU1058648A1 |

| Способ прокатки полос | 1985 |

|

SU1242267A1 |

| СПОСОБ ДРЕССИРОВКИ ОТОЖЖЕННОЙ СТАЛЬНОЙ ПОЛОСЫ | 2011 |

|

RU2464115C1 |

| Способ автоматического замедленияпРОКАТНыХ CTAHOB | 1977 |

|

SU795596A1 |

| СПОСОБ ДРЕССИРОВКИ СТАЛЬНЫХ ОТОЖЖЕННЫХ ПОЛОС | 2012 |

|

RU2492947C1 |

Изобретение относится к прокатному производству и может быть использовано при получении холоднокатаных полос, лент и жести. Цель изобретения - повьшение плоскостности полос. В процессе холодной прокатки полос во вращающихся валках согласно изобретению при изменении скорости прокатки относительно установившейся вводят рассогласование окружных скоростей валков, величина которого определенным образом связана со значением понижения скорости прокатки и вытяжкой металла при прокатке. Повышение плоскостности полос достигается перераспределением сил трения в очаге деформации при изменении степени рассогласования окружных скоростей валков в зависимости от величины изменения скорости прокатки. 1 табл. i (Л со ел -vl

| Способ прокатки полос | 1981 |

|

SU952391A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Авторское свидетельство СССР № 761038, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-12-07—Публикация

1986-04-29—Подача