Изобретение относится к области станкостроения, а именно к способам гашения колебаний шпиндельных групп.

Цель изобретения - повышение точности и производительности обработки за счет более полного исключения колебаний в шпиндельной группе путем приложения к шпинделю дополнительной регулируемой нагрузки.

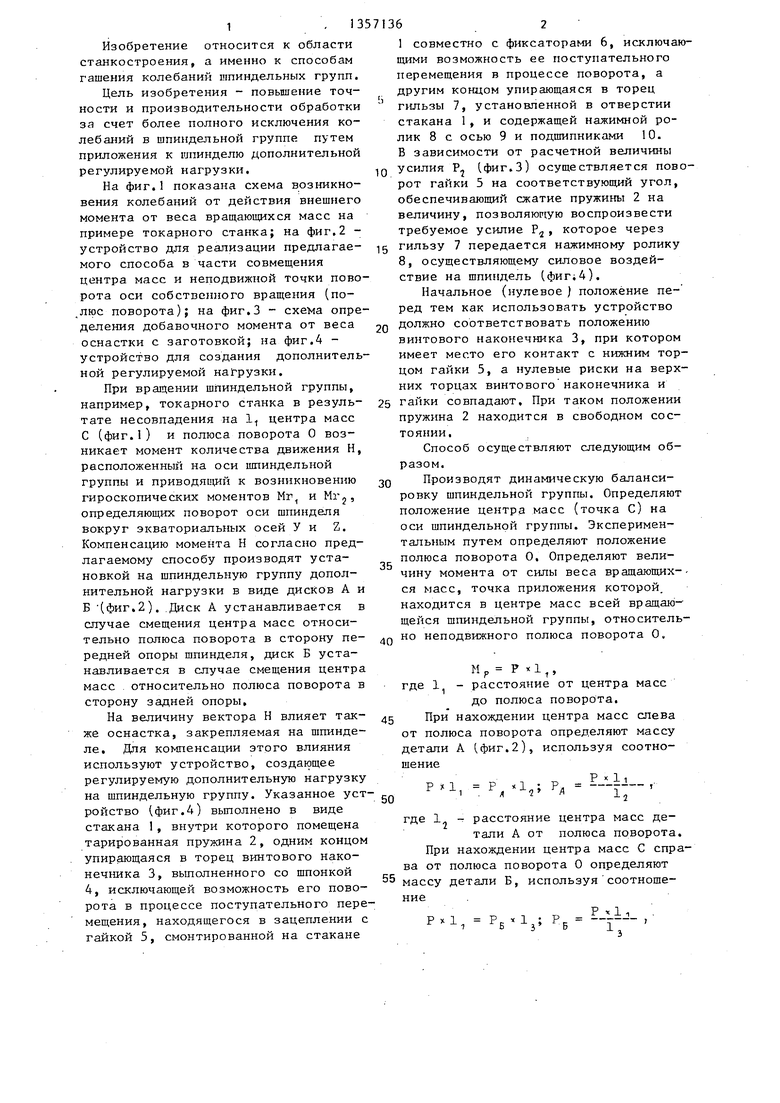

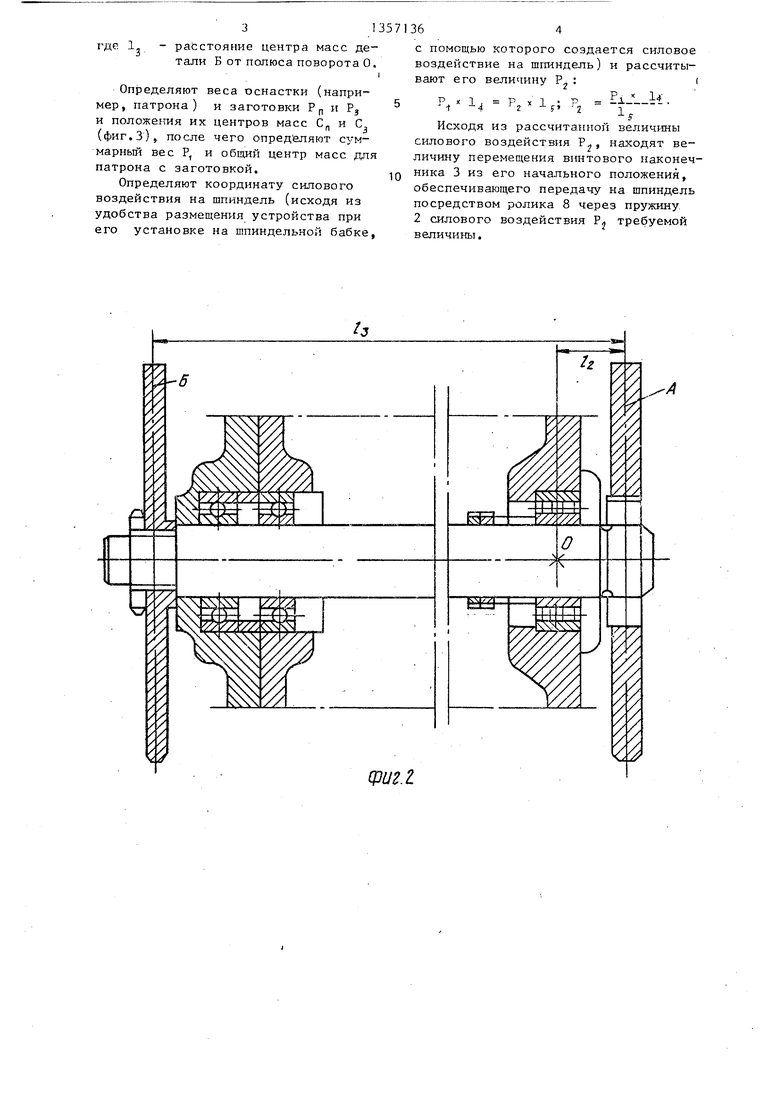

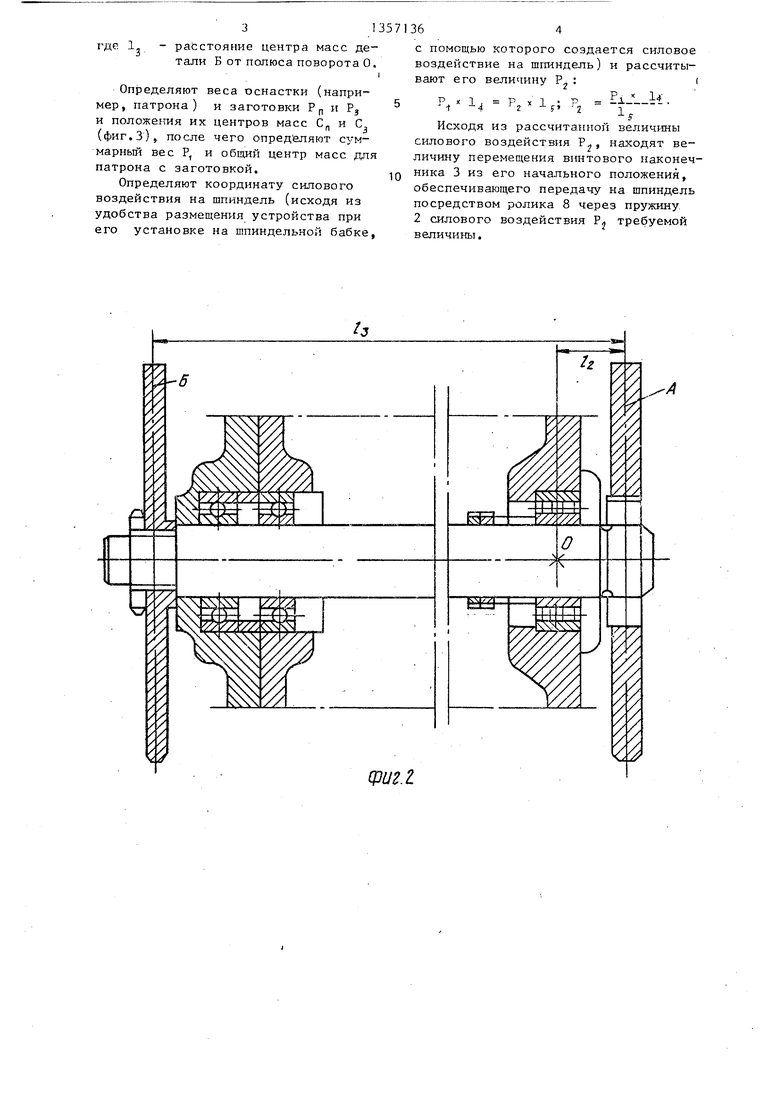

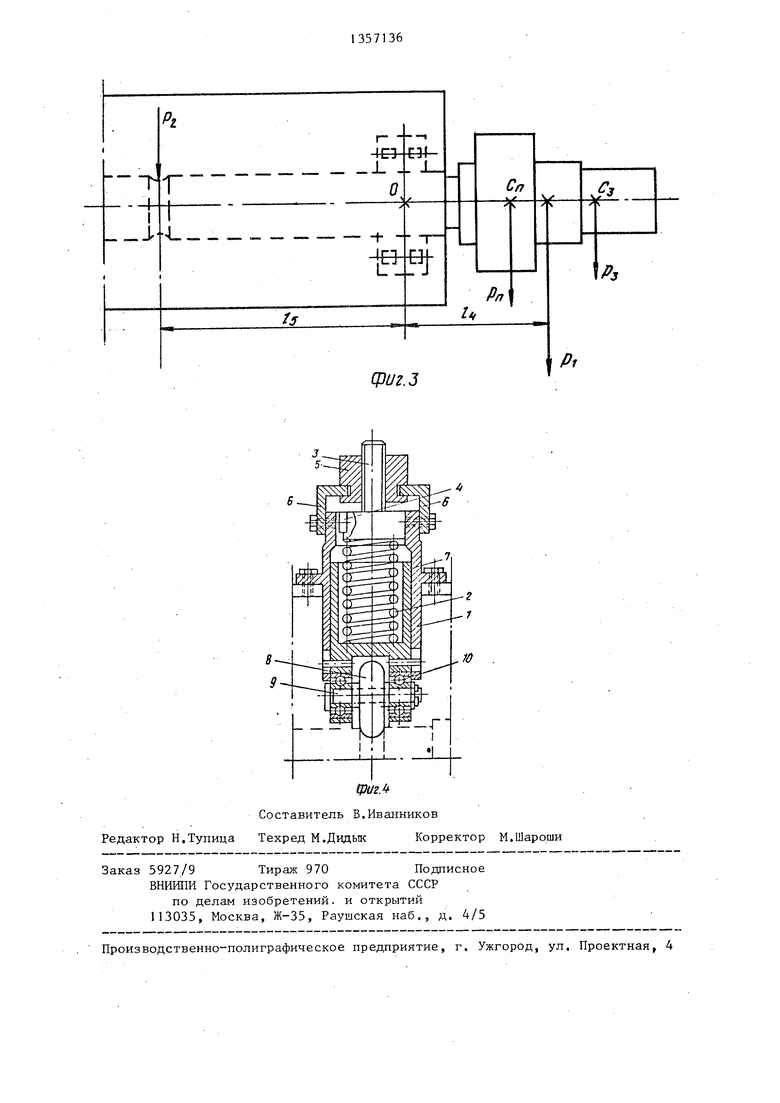

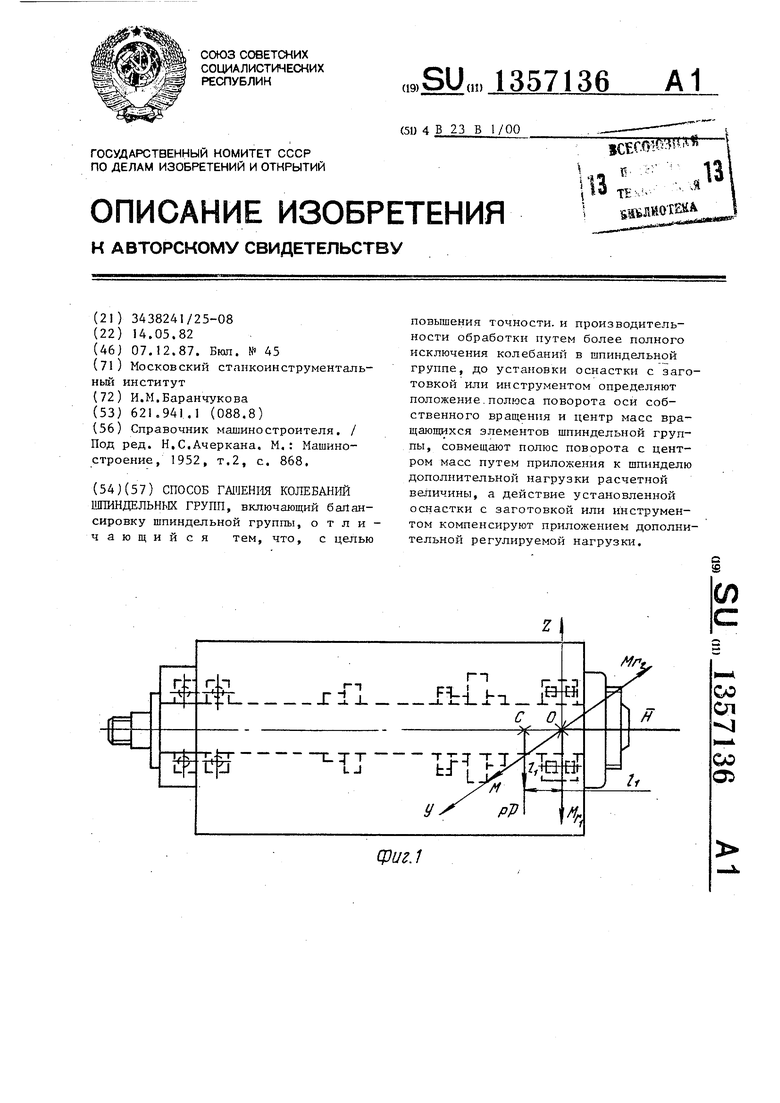

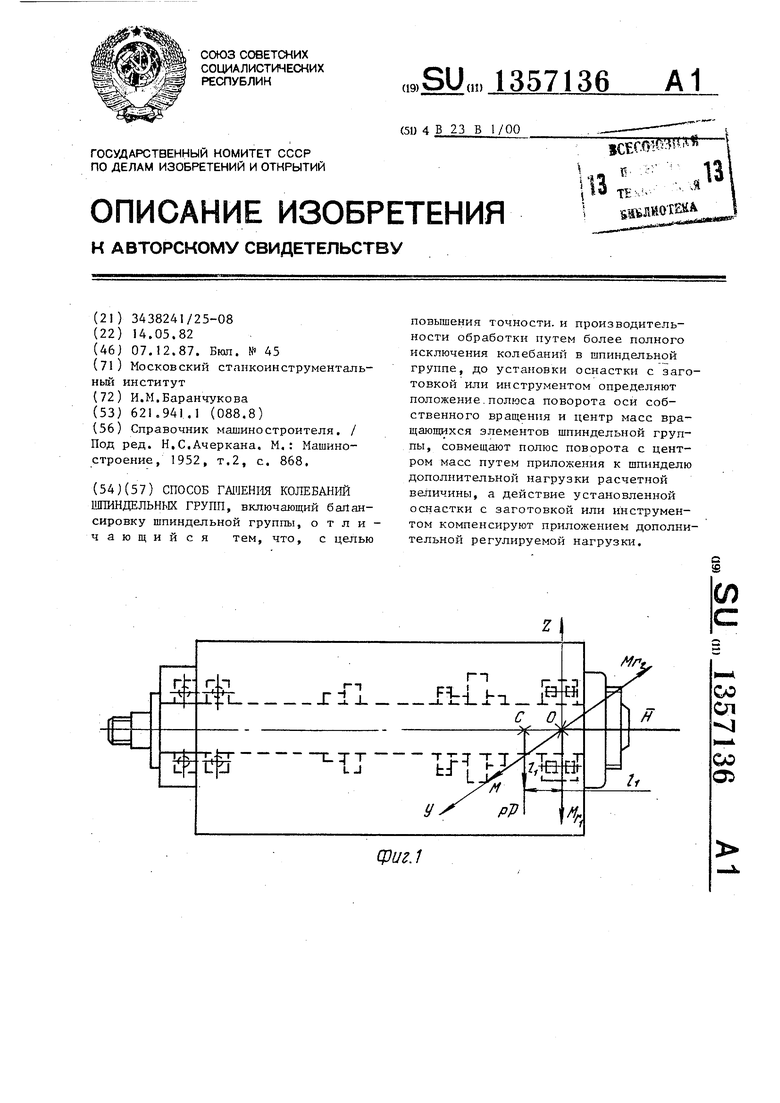

На фиг.1 показана схема возникновения колебаний от действия внешнего момента от веса вращающихся масс на примере токарного станка; на фиг.2 - устройство для реализации предлагаемого способа в части совмещения центра масс и неподвижной точки поворота оси собственного вращения (по- люс поворота); на фиг.З - схема определения добавочного момента от веса оснастки с заготовкой; на фиг.4 - устройство для создания дополнительной регулируемой нагрузки.

При вращении шпиндельной группы, например, токарного станка в результате несовпадения на 1 центра масс С (фиг.1) и полюса поворота О возникает момент количества движения Н, расположенный на оси шпиндельной группы и приводяиц й к возникновению гироскопических моментов Мг и Mi-j, определяющих поворот оси шпинделя вокруг экваториальных осей У и Z. Компенсацию момента Н согласно предлагаемому способу производят установкой на шпиндельную группу дополнительной нагрузки в виде дисков А и Б (фиг.2). .Диск А устанавливается в случае смещения центра масс относительно полюса поворота в сторону передней опоры шпинделя, диск Б устанавливается в случае смещения центра масс относительно полюса поворота в сторону задней опоры.

На величину вектора Н влияет также оснастка, закрепляемая на шпинделе. Для компенсации этого влияния используют устройство, создающее регулируемую дополнительную нагрузку на шпиндельную группу. Указанное устройство (фиг.4) выполнено в виде стакана 1, внутри которого помещена тарированная пружина 2, одним концом упирающаяся в торец винтового наконечника 3, выполненного со шпонкой 4, исключающей возможность его поворота в процессе поступательного перемещения, находящегося в зацеплении с гайкой 5, смонтированной на стакане

0

5

5

0

5

0

1 совместно с фиксаторами 6, исключающими возможность ее поступательного перемещения в процессе поворота, а другим концом упирающаяся в торец птьзы 7, установленной в отверстии стакана 1, и содержащей нажимной ролик 8 с осью 9 и подшипниками 10. В зависимости от расчетной величины усилия Р (фиг.З) осуществляется поворот гайки 5 на соответствующий угол, обеспечивающий сжатие пружины 2 на величину, позволяющую воспроизвести требуемое усилие Р, которое через гильзу 7 передается нажимному ролику 8, осуществляющему силовое воздействие на шпиндель (фиг;4).

Начальное (нулевое ) положение пе- ред тем как использовать устройство должно соответствовать положению винтового наконечника 3, при котором имеет место его контакт с нижним торцом гайки 5, а нулевые риски на верхних торцах винтового наконечника и гайки совпадают. При таком положении пружина 2 находится в свободном состоянии.

Способ осуществляют следующим образом.

Производят динамическую балансировку шпиндельной группы. Определяют положение центра масс (точка С) на оси шпиндельной группы. Экспериментальным путем определяют положение полюса поворота О. Определяют величину момента от силы веса вращающих-- ся масс, точка приложения которой, находится в центре масс всей вращаю-- щейся шпиндельной группы, относительно неподвижного полюса поворота О.

Нр

Р «1

- расстояние от центра масс

до полюса поворота, нахождении центра масс слева

от полюса поворота определяют массу детали А (фиг.2), используя соотношение

Р 1, .

50

.1,

Р 1.

р Л

5

где

Ч расстояние центра масс детали А от полюса поворота. При нахождении центра масс С справа от полюса поворота О определяют массу детали Б, используя соотношение

Р X 1 , . ,

Р X

1,

РЬгде 1. - расстояние центра масс детали Б от полюса поворота О.

Определяют веса оснастки (например, патрона) и заготовки Р и Р, и положения их центров масс С и С (фиг.З), после чего опред еляют сз м- марньй вес Р, и общий центр масс для патрона с заготовкой.

Определяют координату силового воздействия на шпиндель (исходя из удобства размещения устройства при его установке на щпиндельной бабке,

с помощью которого создается силовое воздействие на шпиндель) и рассчиты- Р :I

14вают его величину i

РЛ..

pxl. Px l -Р

- -t - 4 2 - S- 2 1

Исходя из рассчитанной величины силового воздействия Р-, находят величину перемещения винтового наконечника 3 из его начального положения, обеспечивающего передачу на шпиндель посредством ролика 8 через пружину 2 силового воздействия Pj требуемой величины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гашения колебаний шпинцельных групп | 1990 |

|

SU1797518A3 |

| Станок для двусторонней обработки концов валов | 1986 |

|

SU1397185A1 |

| Способ обработки материалов резанием | 1990 |

|

SU1797517A3 |

| Хонинговальный станок | 1988 |

|

SU1682138A1 |

| Шпиндельная бабка | 1991 |

|

SU1816537A1 |

| Продольно-строгально-фрезерный станок | 1991 |

|

SU1797526A3 |

| СПОСОБ И СТАНОК ДЛЯ ОБРАБОТКИ КОЛЬЦЕВЫХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2215634C2 |

| Резьбонарезной станок | 1990 |

|

SU1750876A1 |

| Машина для намотки швейных ниток на бумажные патроны | 1931 |

|

SU29129A1 |

| Устройство для сверления | 1987 |

|

SU1530341A1 |

CPU 22

tpuz.

Составитель В.Иванников Редактор Н.Тупица Техред М.Дидык Корректор

Заказ 5927/9 Тираж 970Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений. и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Справочник маи иностроителя | |||

| / Под ред | |||

| Н.С.Ачеркана | |||

| М.: Машиностроение, 1952, т.2, с | |||

| Запорный к лапан для тушения горящих нефтяных фонтанов | 1914 |

|

SU868A1 |

Авторы

Даты

1987-12-07—Публикация

1982-05-14—Подача