Фиг Г

Изобретение относится к станкостроению и может быть использовано в прецизионных резьбодоводочных, резьбонарезных, сверлильных и расточных станках.

Цель изобретения - повышение точности обработки резьб за счет компенсации зазора по опорной поверхности инструментального шпинделя.

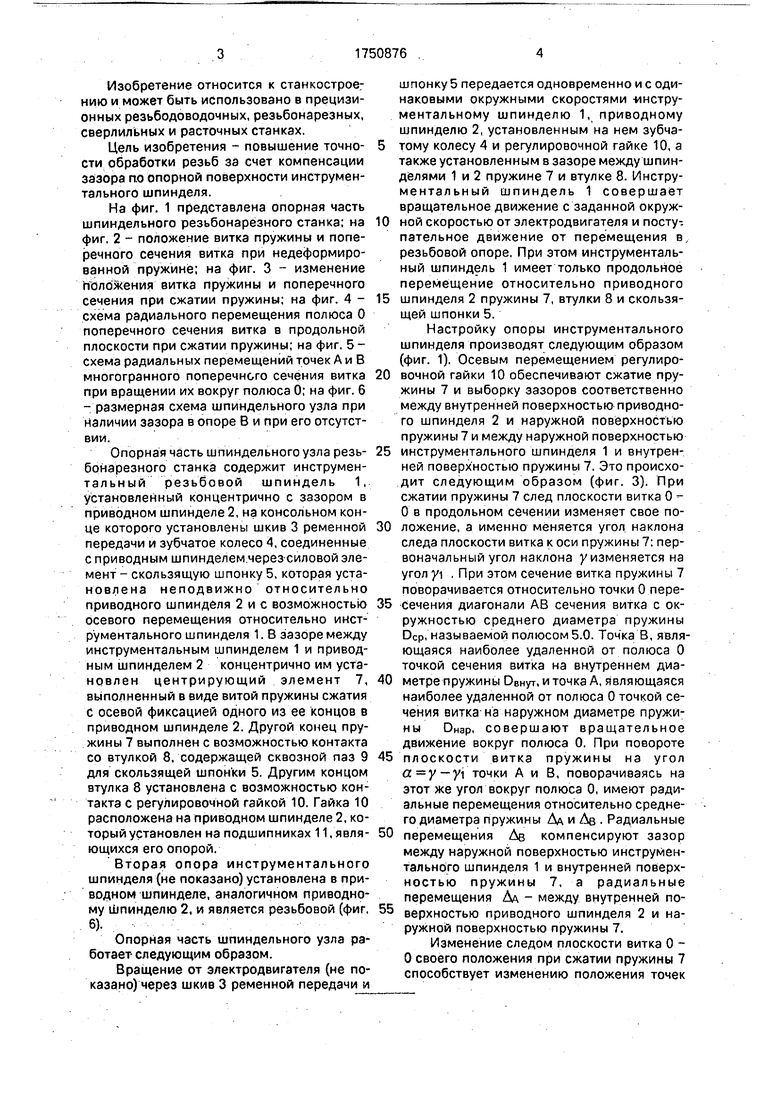

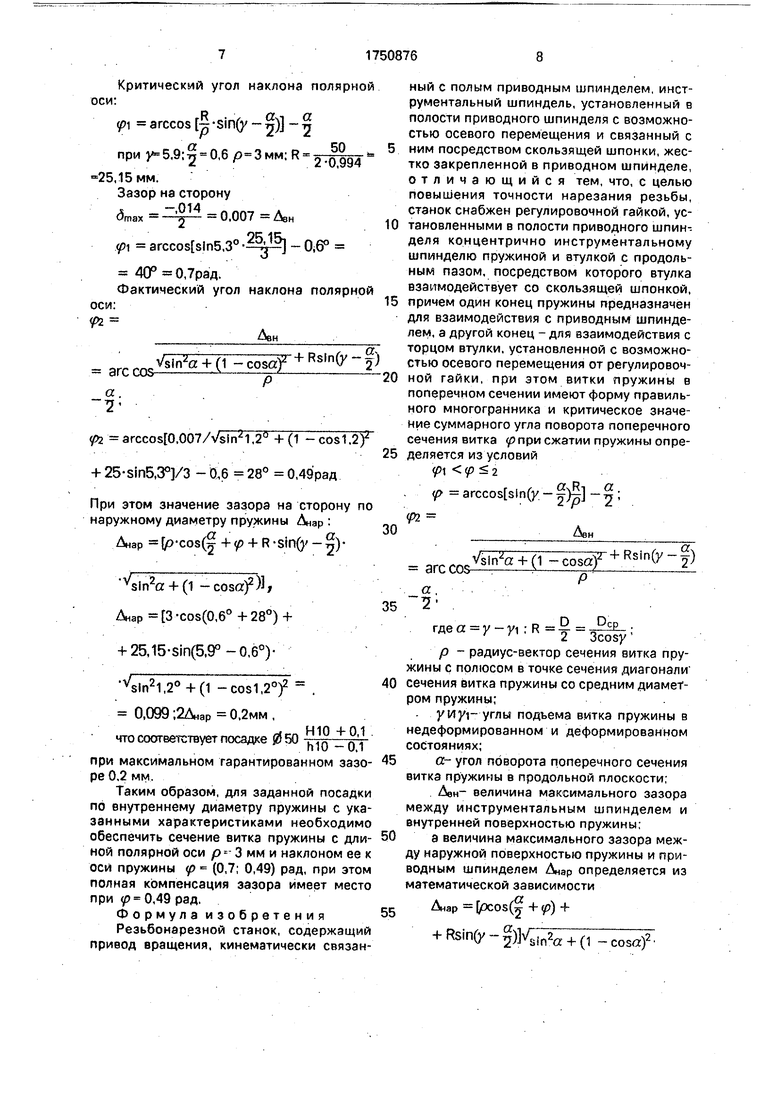

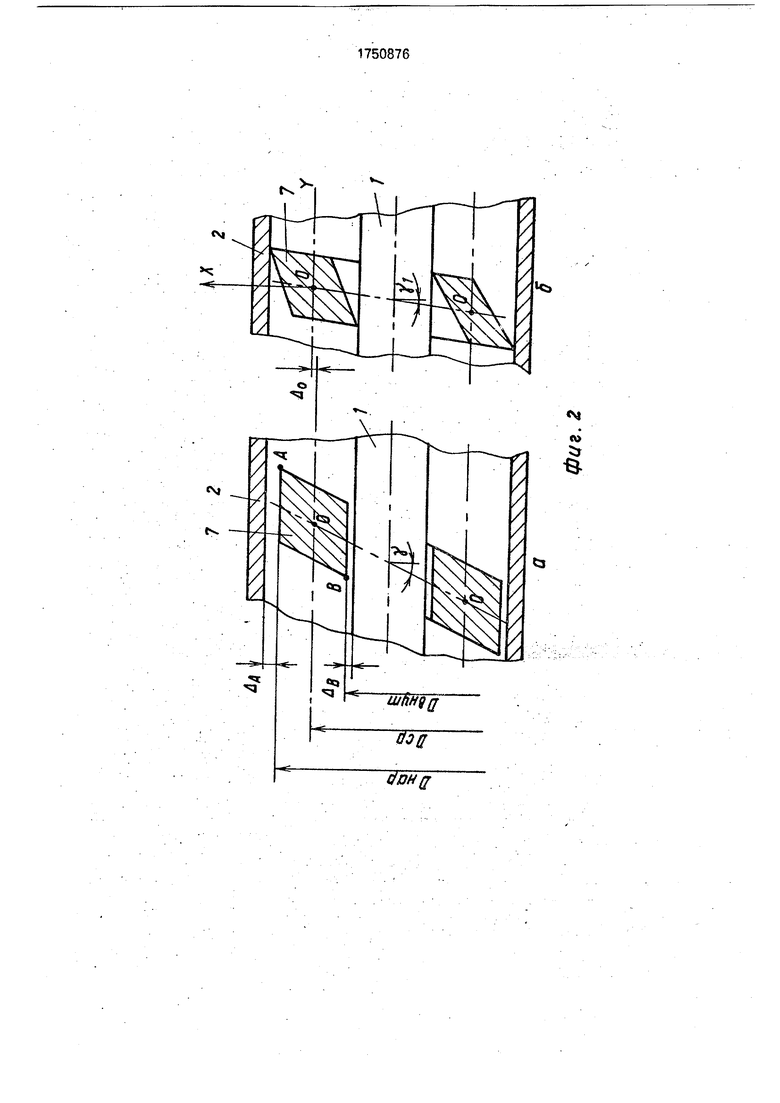

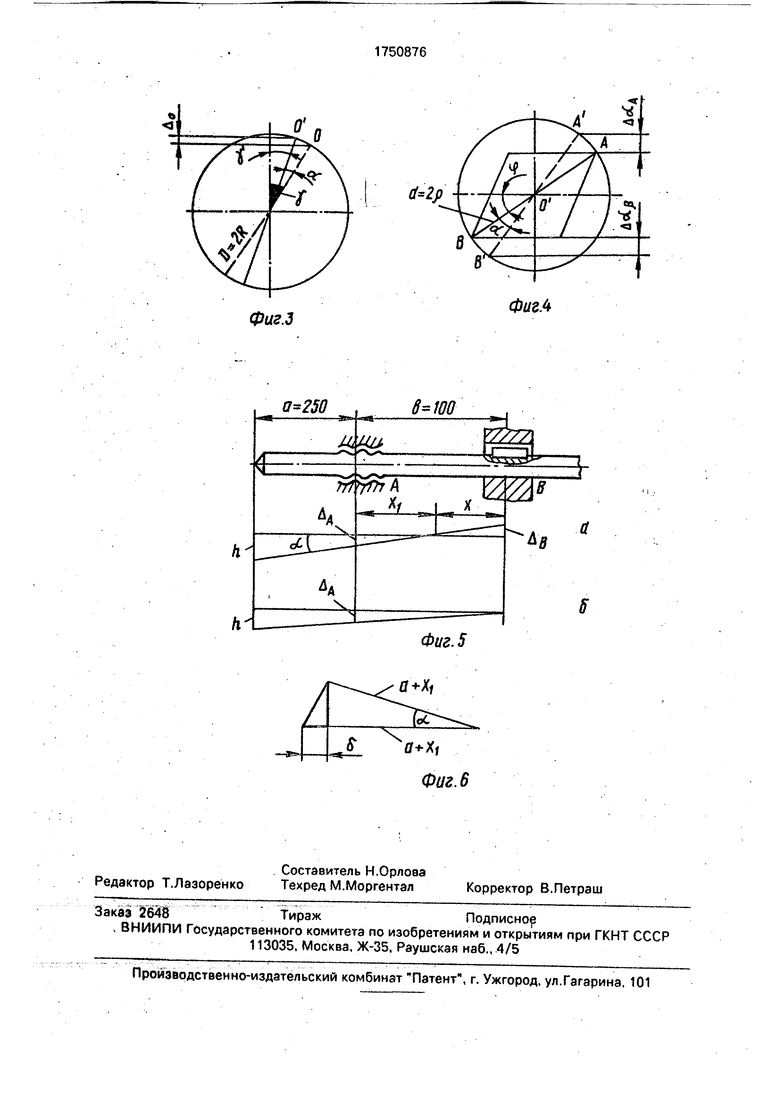

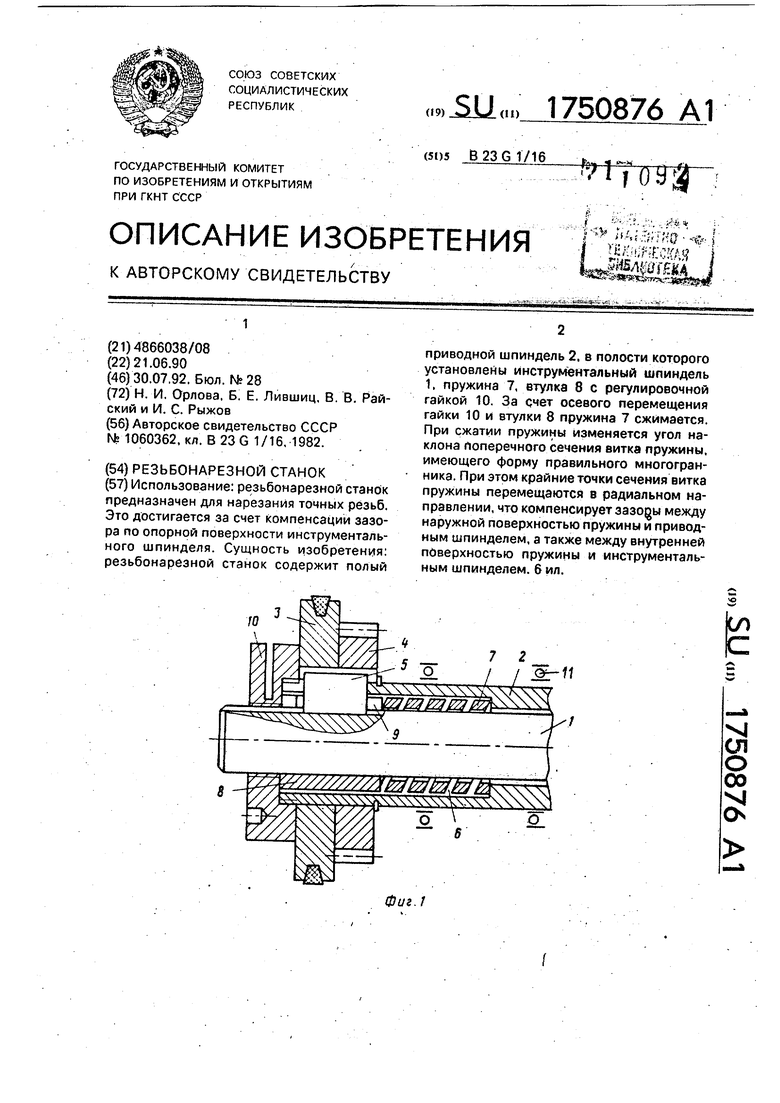

На фиг. 1 представлена опорная часть шпиндельного резьбонарезного станка; на фиг. 2 - положение витка пружины и поперечного сечения витка при недеформированной пружине; на фиг. 3 - изменение положения витка пружины и поперечного сечения при сжатии пружины; на фиг. 4 - схема радиального перемещения полюса О поперечного сечения витка в продольной плоскости при сжатии пружины; на фиг. 5- схема радиальных перемещений точек А и В многогранного поперечного сечения витка при вращении их вокруг полюса 0; на фиг. 6 - размерная схема шпиндельного узла при наличии зазора в опоре В и при его отсутствии.

Опорная часть шпиндельного узла резьбонарезного станка содержит инструментальный резьбовой шпиндель 1, установленный концентрично с зазором в приводном шпинделе 2, на консольном конце которого установлены шкив 3 ременной передачи и зубчатое колесо 4, соединенные с приводным шпинделем через силовой элемент - скользящую шпонку 5, которая уста- новлена неподвижно относительно приводного шпинделя 2 и с возможностью осевого перемещения относительно инструментального шпинделя 1. В зазоре между инструментальным шпинделем 1 и приводным шпинделем 2 концентрично им установлен центрирующий элемент 7, выполненный в виде витой пружины сжатия с осевой фиксацией одного из ее концов в приводном шпинделе 2. Другой конец пружины 7 выполнен с возможностью контакта со втулкой 8, содержащей сквозной паз 9 для скользящей шпонки 5. Другим концом втулка 8 установлена с возможностью контакта с регулировочной гайкой 10, Гайка 10 расположена на приводном шпинделе 2, который установлен на подшипниках 11, являющихся его опорой.

Вторая опора инструментального шпинделя (не показано) установлена в приводном шпинделе, аналогичном приводному шпинделю 2, и является резьбовой (фиг. 6).

Опорная часть шпиндельного узла работает следующим образом.

Вращение от электродвигателя (не показано) через шкив 3 ременной передачи и

шпонку 5 передается одновременно и с одинаковыми окружными скоростями -инструментальному шпинделю 1, приводному шпинделю 2, установленным на нем зубчатому колесу 4 и регулировочной гайке 10, а также установленным в зазоре между шпинделями 1 и 2 пружине 7 и втулке 8. Инстру- ментальный шпиндель 1 совершает вращательное движение с заданной окружной скоростью от электродвигателя и поступательное движение от перемещения в резьбовой опоре. При этом инструментальный шпиндель 1 имеет только продольное перемещение относительно приводного

шпинделя 2 пружины 7, втулки 8 и скользящей шпонки 5.

Настройку опоры инструментального шпинделя производят следующим образом (фиг. 1). Осевым перемещением регулировочной гайки 10 обеспечивают сжатие пружины 7 и выборку зазоров соответственно между внутренней поверхностью приводного шпинделя 2 и наружной поверхностью пружины 7 и между наружной поверхностью

инструментального шпинделя 1 и внутренней поверхностью пружины 7. Это происходит следующим образом (фиг. 3). При сжатии пружины 7 след плоскости витка 0 - О в продольном сечении изменяет свое положение, а именно меняется угол наклона следа плоскости витка к оси пружины 7: первоначальный угол наклона у изменяется на угол yi . При этом сечение витка пружины 7 поворачивается относительно точки 0 пересечения диагонали АВ сечения витка с окружностью среднего диаметра пружины DCp, называемой полюсом 5.0. Точка В, являющаяся наиболее удаленной от полюса О точкой сечения витка на внутреннем диаметре пружины Овнут, и точка А, являющаяся наиболее удаленной от полюса 0 точкой сечения витка на наружном диаметре пружины Онар, совершают вращательное движение вокруг полюса 0. При повороте

плоскости витка пружины на угол точки А и В, поворачиваясь на этот же угол вокруг полюса 0, имеют радиальные перемещения относительно среднего диаметра пружины ДА и Де . Радиальные

перемещения Дв компенсируют зазор между наружной поверхностью инструментального шпинделя 1 и внутренней поверхностью пружины 7, а радиальные перемещения ДА - между внутренней поверхностью приводного шпинделя 2 и наружной поверхностью пружины 7.

Изменение следом плоскости витка 0 - О своего положения при сжатии пружины 7 способствует изменению положения точек

на среднем диаметре пружины 7, а именно, полюс 0 радиально удаляется от оси пружины 7 в точку 0 на величину До при повороте следа плоскости витка 0-0 пружины 7 на угол а (фиг. 4). При этом сечение витка (фиг. 5) имеет поворот относительно полюса 0 на тот же угол а, в результате точка В имеет радиальное перемещение вниз относительно полюса 0, а точка А - радиальное перемещение вверх относительно полюса 0. Таким образом общее радиальное перемещение точки А составит сумму перемещений: перемещения точки 0 на среднем диаметре при сжатии пружины 7 -До и перемещения точки А от вращения вокруг полюса 0 - ДОА :

ДА До + Да

где значения Да в общем случае, например, при использовании формы сечения витка в виде трапеции, определенные для точек А и В, не равны друг другу. Для формы сечения витка, представленной на фиг. 3, 4 (параллелограмм) Дад Дав Дл

Общее радиальное перемещение точки В:

Дв 1 До этом возможны варианты, когда:

1.До Дав; Дав О

2.До Дав . Дв 0 , т. е. радиальное перемещение точки В равно нулю.

3.До Дав : Азв 0. т. е. имеет место компенсация зазора.

Это зависит от положения и величины радиуса-вектора р (фиг. 5) с полюсом 0 в точке пересечения диагонали АВ сечения витка с измененной окружностью среднего диаметра пружины. Рассчитаем предельное значение полярных координат полярной оси р, при которых конструкция будет работоспособна, т. е. при которых Дав 0, и зазор по внутренней поверхности пружины 7 компенсируется при ее сжатии. Для этого в качестве граничного условия используем условие

До Дав

Тогда:

р arccos sin (у - ™ И - р

Другим граничным условием является условие: Дв Дав До При полной компенсации зазора Дон по внутренней поверхности пружины 7 при повороте витка на угол а

Дв Двн

Тогда

if - arc cos

Двн

vslira-f-d Р

Таким образом при заданном значении

/эдля обеспечения работоспособной конструкции, т. е. конструкции, обеспечивающей компенсацию зазора (в том числе, частичную) по внутренней поверхности пружины

7, угол р должен изменяться в пределах: от

р arc (y - )-Ш - Ј

до рг

Двн

20

arccos

а 2

Vsln + Q -cosaf )

При этом значение р не должно включаться в диапазон изменения угла (р , так как при этом радиальное перемещение равно нулю, т. е. (р р (pi. При заданном значении Двн расчетное значение угла pz позволяет рассчитать и построить сечение витка пружины, который при повороте на угол а полностью компенсирует зазор по

внутренней поверхности пружины 7. При этом целесообразно вести расчет по максимальному значению зазора Двн и Днар. что гарантирует полную компенсацию зазоров по внутренней поверхности и наружной

пружины 7. При этом

Днар р COS(|+#) +

+

Rs Ky - fXsliAz + O-cosa

Пример. Пусть пружина сжатия имеет следующие характеристики DCp 50 мм; шаг t 16 мм, /э 3 мм, пружина установлена на инструментальном шпинделе по посадке H4+0-007/h4-o,oo7,

пусть предельное состояние пружины характеризуется зазором между витками, соответствующим расстоянию между полюсами двух соседних сечений витков 13 мм. Тогда предельное положение витка соответствует углу подьема витка yi (фиг. 2):

У1 агс 9з71таГ4-70

Угол подьема витка пружины в недеформированном состоянии:

v - orrtn „..1.6 50° g 3,14-50

Тогда угол

a y-yi 1,2°

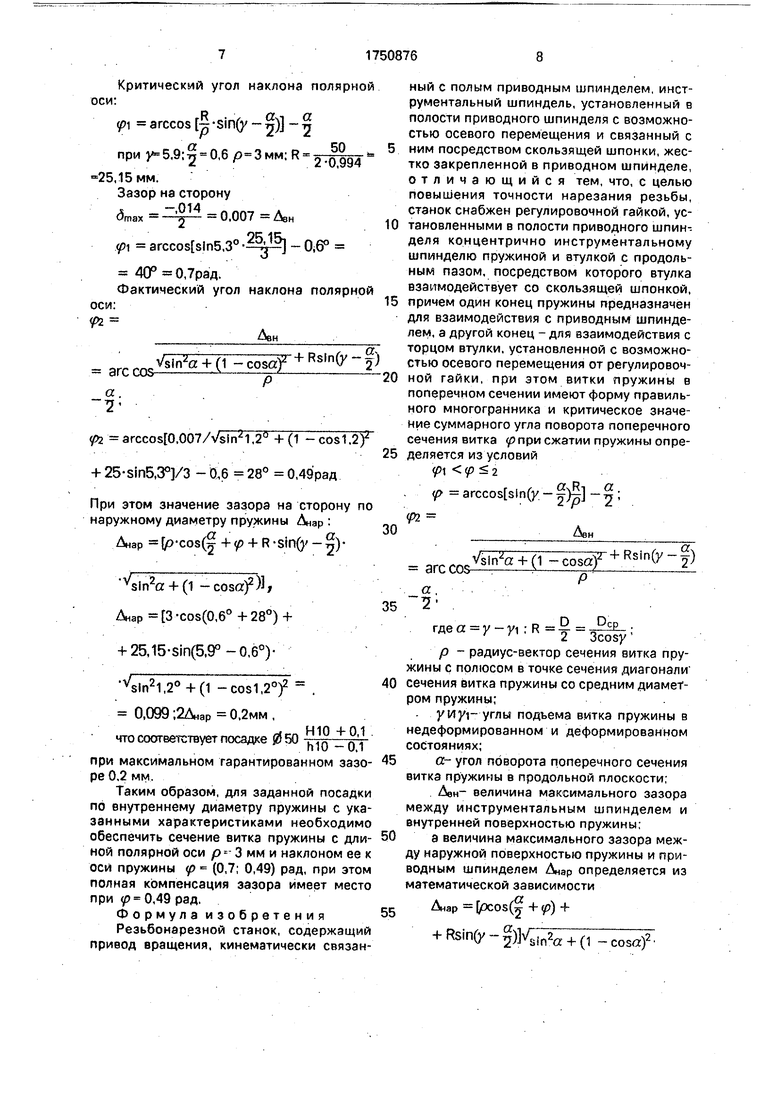

Критический угол наклона полярной

оси:

pi arccos jjj -sin(y - f)3 f

а

при ,9; 0,6р Змм;Я

25,15 мм.

Зазор на сторону

0.007 Ден

л -014,

Отах

р

- arccos sln5,3° - 0,6°

,7рад.

Фактический угол наклона полярной

оси: #г

Ден

а

---g-fr+RS (i);0

15

V02 arccos 0,007/Vsln/1,2° 4-(1 -cosl.2)1

+ 25-sin5, - 0,6 28° 0,49 рад

При этом значение зазора на сторону по наружному диаметру пружины Днар :

Днар {/9 COS(|:+p + R-Sin(} -rj;) Vsin2a + (1 -cosa)2)

Днар 3 COS(0,6° + 28°) +

+ 25,15-sin(5,9°-0,60) Vsln21,2° + (1 -cosl.20)2 .

0,099 ;2Д„аР 0,2мм ,

что соответствует посадке 0 50 . .л |Л

при максимальном гарантированном зазо- ре 0,2 мм.

Таким образом, для заданной посадки по внутреннему диаметру пружины с указанными характеристиками необходимо обеспечить сечение витка пружины с дли- ной полярной оси р 3 мм и наклоном ее к оси пружины р « (0,7; 0,49) рад, при этом полная компенсация зазора имеет место при у7 0,49 рад.

Формулаизобретения

Резьбонарезной станок, содержащий привод вращения, кинематически связан

);0

ный с полым приводным шпинделем, инструментальный шпиндель, установленный в полости приводного шпинделя с возможностью осевого перемещения и связанный с

5 ним посредством скользящей шпонки, жестко закрепленной в приводном шпинделе, отличающийся тем, что, с целью повышения точности нарезания резьбы, станок снабжен регулировочной гайкой, ус10 тановленными в полости приводного шпинделя концентрично инструментальному шпинделю пружиной и втулкой с продольным пазом, посредством которого втулка взаимодействует со скользящей шпонкой,

15 причем один конец пружины предназначен для взаимодействия с приводным шпинделем, а другой конец - для взаимодействия с торцом втулки, установленной с возможностью осевого перемещения от регулировочной гайки, при этом витки пружины в поперечном сечении имеют форму правильного многогранника и критическое значение суммарного угла поворота поперечного сечения витка уз при сжатии пружины опре25 деляется из условий р

f arccos sln(y - 2) -

30

Р2

Лзн

5

0

5

5

0

0

arc cos

а 2

+ (1 -co +Rsin 2) Р

rva-y- : - -.,

р - радиус-вектор сечения витка пружины с полюсом в точке сечения диагонали сечения витка пружины со средним диамет1- ром пружины;

углы подьема витка пружины в недеформированном и деформированном состояниях;

а- угол поворота поперечного сечения витка пружины в продольной плоскости;

Дзн- величина максимального зазора между инструментальным шпинделем и внутренней поверхностью пружины;

а величина максимального зазора между наружной поверхностью пружины и приводным шпинделем Днар определяется из математической зависимости

Днар |/XOS( + р) +

+ RsinO/ - f)Kin2a + (1 cosa)2

«м

М со

Ј

CfPHff

tf

О

Фиг.Э

Фиг.Ь

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ДОВОДКИ РЕЗЬБОВЫХ ПОВЕРХНОСТЕЙ | 1991 |

|

RU2069616C1 |

| Резьбонарезная насадка | 1983 |

|

SU1133050A1 |

| Патрон для нарезания точных резьб | 1981 |

|

SU965614A2 |

| ПРЕДОХРАНИТЕЛЬНЫЙ РЕЗЬБОНАРЕЗНОЙ ПАТРОН | 1991 |

|

RU2032503C1 |

| РЕЗЬБОНАРЕЗНАЯ ГОЛОВКА | 1991 |

|

RU2030260C1 |

| Предохранительный резьбонарезной патрон | 1978 |

|

SU709267A2 |

| Головка инструментальная | 1976 |

|

SU624766A1 |

| Реверсивная резьбонарезная головка | 1981 |

|

SU973264A1 |

| Роторный автомат | 1990 |

|

SU1722721A1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1986 |

|

SU1823295A1 |

Использование: резьбонарезной станок предназначен для нарезания точных резьб. Это достигается за счет компенсации зазора по опорной поверхности инструментального шпинделя. Сущность изобретения: резьбонарезной станок содержит полый приводной шпиндель 2. в полости которого установлены инструментальный шпиндель 1, пружина 7, втулка 8 с регулировочной гайкой 10. За счет осевого перемещения гайки 10 и втулки 8 пружина 7 сжимается. При сжатии пружины изменяется угол наклона поперечного сечения витка пружины, имеющего форму правильного многогранника. При этом крайние точки сечения витка пружины перемещаются в радиальном направлении, что компенсирует зазоры между наружной поверхностью пружины и приводным шпинделем, а также между внутренней поверхностью пружины и инструментальным шпинделем. 6 ил.

Фиг. 5

я+Х/

&flN-X,

| Переносной сверлильно-резьбонарезной станок | 1982 |

|

SU1060362A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-07-30—Публикация

1990-06-21—Подача