Ж

20151816 L

ОО СО

00

СП

W ;7

/J

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для двусторонней обработки концов валов | 1985 |

|

SU1269909A1 |

| Шпиндельная головка алмазно-расточного станка | 1974 |

|

SU471955A2 |

| Силовая головка | 1990 |

|

SU1756030A1 |

| Шпиндельная головка для подрезных работ | 1978 |

|

SU774820A1 |

| Шпиндельный узел | 1986 |

|

SU1743719A1 |

| Станок для обработки цилиндрическихиздЕлий | 1977 |

|

SU848109A1 |

| ТОКАРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ТРУБ И СПОСОБ ОБРАБОТКИ ТРУБ НА ТОКАРНОМ СТАНКЕ | 2012 |

|

RU2524024C2 |

| Угловая головка | 1976 |

|

SU596386A1 |

| Шпиндельная бабка многооперационного станка | 1979 |

|

SU933290A1 |

| Способ повышения точности шпиндельного узла и устройство для его осуществления | 1977 |

|

SU745596A1 |

Изобретение относится к станкостроению и может быть использовано для обработки концов валков резанием и пластической деформацией. Целью изобретения является повышение качества и производительности обработки путем повышения жесткости конструкции станка. Обрабатываемая деталь закрепляется на станке. Включается привод 12 вращения шпинделя 11, а также привод 24, который отводит пуансон 14 от торца обрабатьшаемой .детали. В то же время привод срабатывает в обратную сторону, резцы подводятся к торцу де тали и обрабатывают ее торец, после чего резцы отводятся и подводится пуансон 14, который вьщавливает отверстие на торце детали. В процессе выдавливания движение от гатока 27 передается через пакет тарельчатых пружин 28, подшипник 29 на шток 13. При возрастании усилия на штоке, пружина 28 снимается, дальнейшее усилие от штока 27 передается через поверхность 31 штока 13. Этим достигается разгрузка подшипника 29 от усилия выдавливания. 5 ил. (/)

Фиг.3

Изобретение относится к станкостроению и может быть использовано для обработки концов валов резанием и пластической деформацией.

Целью изобретения является повышение качества и производительности обработки путем повышения жесткости конструкции станка.

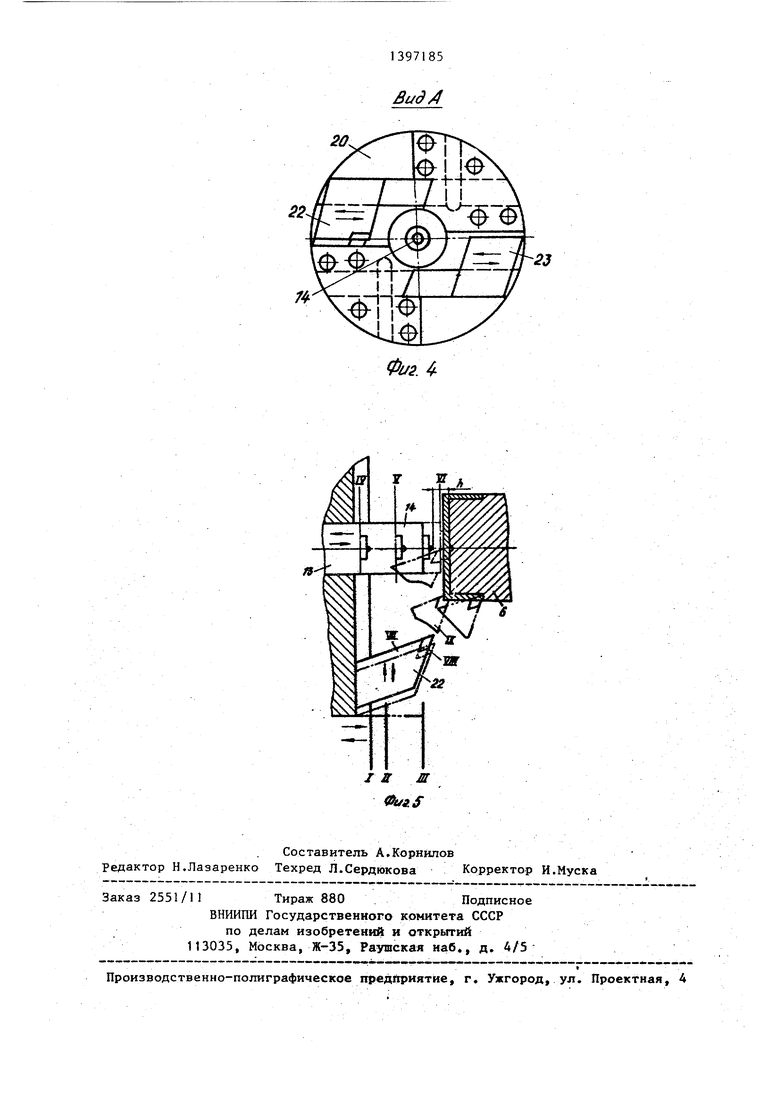

На фиг.1 изображен станок, вид сп реди; на фиг.2 - то же, вид сверху; на фиг.З - шпиндельная головка, разрез; на фиг.4 - вид А на фиг.2; на фиг.З - принципиальная схема обработки конца вала.

Станок содержит станину 1, на продольных направляющих которой установлены соосно напротив друг друга итиндельные головки 2 и 3. Между шпиндельными головками установлены приспособления 4 и 5 для зажима обрабатываемой детали 6. Позади шпиндельных головок 2 и 3 противоположно приспособлениям установлены упорные каретки 7 и 8 с приводами 9 и 10 продольных подач птиидельных головок 2 и 3. Шпиндели 11 каждой шпиндельной головки приводятся во вращательное движение от приводов 12. . .

В сквозном центральном отверстии каждого шпинделя установлен с возможностью возвратно-поступательного перемещения приводной шток 13, на переднем конце которого установлен пуансон 14 для выдавливания центровых отверстий.

На том же штоке закреплена водил- ка 15, от которой через зубчатые рейки 16 и 17 передается движение на ползнуны 18 и 19 план-суппортной головки 20, установленной на передний фланец шпинделя шпиндельной головки 2. На шпиндельной головке 3 имеется аналогичная план-суппортная головка 21. На ползунах 18 и 19, имеющих радиальное перемещение, устанавливаются резцы 22 и 23 либо один резец и противовес.

Штоки приводятся от приводов 24 и 25 подач, установленных непосредственно на шпиндельных головках. Кажды из этих приводов подач представляет собой гидроцилиндр и содержит корпус 26 и шток 27. Усилие в направлении подачи от штока 27 гидроцилиндра на шток 13 шпинделя с пуансоном передается двумя путями: через пакет тарельчатых пружин 28, подшипник 29

0

5

0

5

0

5

0

5

0

5

на бурт 30 штока 13; через поверхность 31. штока 13, если усилие возрастает, и пружина 28 сжимается.

Если усилие подачи меньше, чем усилие сжатия пружины 28, то между торцами гатока 27 и штока 13 создается зазор а, необходимый для свободного вращения штока 13 вместе со шпинделем 11. При этом задний конец штока 13 вращается относительно штока 27, цилиндра в упорных подшипниках 29 и 32. В обратном направлении подшипник 32 также подупружинен пружиной 33 для того, чтобы подшипник 32 не рассыпался при выборе зазора а, причем пружина 33 имеет значительно меньшее усилие, чем пружина. 28.

Приводы 9 и 10 продольных подач шпиндельных головок 2 и 3 представляют собой также силовые цилиндры с корпусом 34 и штоком 35. Эти приводы связаны своими штоками со шпиндельными головками 2 и 3 и могут быть установлены параллельно приводам подач штоков, но в данном случае они установлены соосно шпинделям и связаны соими штоками с корпусами 26 приводов штоков. В связи с тем, что в момент вьиавливания возникают большие усилия, то для предотвращения сдвига шпиндельных головок они могут зши- раться торцом привода штока в упорные поверхности 36 кареток 7 и 8, причем ось упора совпадает с осью действия штоков.

Для осуществления силового замыкания каретки 7 и 8 связаны между собой продольными стяжками 37 и 38, которые выполнены винтовыми, а для осуществления переналадки по длине об- рабатьшаемой детали по крайней мере одна из кареток установлена с возможностью перемещения вдоль станины и взаимодействует с винтовыми стяжками через упорные гайки 39 и 40.

Концы винтовых стяжек 37 и 38 могут быть связаны между собой дойол- нительной связкой 41. В случае значительной длины стяжек для уменьшения их провисания и повьш1ения жесткости в средней части могут быть установлены промежуточные опоры 42 н 43.

Дпя удобства наладочных перемещений каретка и приспособление по крайней мере одной части (например, правой) могут быть связаны между собой продольными стяжками 44.

10

20

25

Станок работает следук щим образом.

Обрабатьгоаемая деталь 6 устанавливается в приспособлениях (самоцентрирующих тисках) 4 и 5.

Шпиндельные головки 2 и 3 Hajio- дятся в исходном положении. При этом шток 35 привода 9 находится в крайнем левом положении недовода на расстоянии h до своего крайнего правого положения, резец 22 отведен от центра головки 20 в положение VII, шток

13с пуансоном 14 выдвинут с недоводом до своего крайнего правого поло- 15 жения также на расстояние h, необходимое для загрузки обрабатываемой детали.

После загрузки обрабатьшаемой детали включается вращение шпинделя 11 от привода 12, а также включаются управляемые по программе приводы 9 подачи шпиндельной головки 2 и привод 24 штока 13 .

От привода 24, шток 27 которого движется влево, движение через упорный подшипник 32 и буот 30 передается на шток 13 с установленным на нем пуансоном I4 и водилкой 15. Пуансон

14начинает отходить от торца обра- батьгоаемой детали под действием штока 13, а водилка 15 через рейки 16

и 17, ползуны 18 и 19 передает движение на резец 22 и противовес, которые движутся в радиальном направлении к центру обрабатьшаемой детали. Шток 35 привода 9 перемещает в это время всю шпиндельную головку 2 к торцу обрабатьшаемой детали 6 и останавливает ее в положении II,когда резец 22, продолжая перемещаться от штока 27 в радиальном направлении к центру обрабатьюаемой детали, подрезает ее торец, шток 13 ,с пуансоном 14 приходит в положение IV.

Затем вся головка 2 вновь отводится штоком 35 привода 9 в исходное положение до упора шпиндельной го- овки торцом корпуса 26 привода 24 в упорную поверхность каретки 7 (полоение I), вращение гапинделя прекраается.

Затем вновь-включается привод 24, и его шток 27 движется из левого оложения вправо. Движение от штока 27 передается через пакет тарельчатых пружин 28, подшипник 29, бурт 30, шток 13 на пуанс он 14, который упирается в торец детали 6 и начина

30

2g

40

45

gQ

gg

0

0

5

5

ет выдавливать центровое отверстие. Резец 22 и противовес, также приводимые от штока 13, движутся от центра обрабатываемой детали, уступая место в центре пуансону 14.

При возрастании усилия на штоке более усилия предварительного сжатия пружины 28 она сжимается, зазор а выбирается и дальнейшее усилие от штока 27 на выдавливание передается через поверхность 31 штока 13. При этом пружина 33 поддерживает ослабленный подшипник 32.

Этим достигается разгрузка подшипника 29 от усилия выдавливания, которое может достигать 15-20 т. В конце хода пуансона выпученный на торце детали металл может быть задавлен плоским торцом пуансона (положение VI) или повторно срезан резцом. В конце хода штока с пуансоном вперед резец 22 приходит в положение

vin.

После окончания выдавливания вновь включается вращение шпинделя, шпиндельная головка 2 вновь движется от штока 35 в положение II,а привод 24 своим штоком 27 вновь перемещает

0 шток 13 влево, пуансон отходит от обработанного торца детали и резец 22 подводится к детали для обточки шейки в положение IX.

IUTOK 27 в этом положении останавg ливается (положение V), и вся го- ловк 2 от штока 35 движется вперед, производя обточку шейки до положения II и III.

После окончания обработки все

0 узлы приводятся в исходное положение в любой последовательности, задавае- мой системой управления.

Описана работа левой шпиндельной головки 2, а правая шпиндельная го5 ловка 3 со всеми правыми механизмами работает аналогично.

При переналадке шпиндельная головка 3, а также каретка 8 и связанное с ней посредством стяжек 44 приспоQ собление 5 могут перемещаться по направляющим станины. Перемещение может осуществляться известными способами: либо специальным приводом, ,либо от привода 10 подачи головки 3

g путем поочередной фиксации на направляющих станины то шпиндельной головки 3, то каретки 8 вместе с приспособлением 5 и поочередного перемещения этих узлов.

По окончании наладочных перемещений упорные гайки 39 и 40, установ-: ленные на винтовых стяжках 37 и 38, подводятся путем вращения до упора в торец каретки 8 и замыкают собой связь между приводами 24 и 25 подач, необходимую для разгрузки других узлов станка в процессе выдавливания.

Фор мула изобретения

Станок для двусторонней обработки концов валов, содержащий приспособления для закрепления обрабатываемой детали, установленные на направляющих с возможностью встречной осеZO иг

вой подачи две приводные шпиндельные головки с резцами и приводными штоками, на торце которых установлены центровочные инструменты, отличающийся тем, что, с целью повьппения качества и производительности станка путем повьпиения жесткости его конструкции, он снабжен двумя упорными каретками, размещенными за шпиндельными головками и кинематически связанными между собой посредством введенных в станок стяжек, причем на упорных каретках вьтол- нены опорные поверхности, имеющие возможность взаимодействия со шпиндельными головками.

8 39 1

20,

/4 Л-ж-|-1

Бид/iJ

фцг. 4

| Кровля из глиняных обожженных плит с арматурой из проволочной сетки | 1921 |

|

SU120A1 |

| Проспект фирмы ФРГ AGEM-L.GACK-PMN DREN - und ZENTRIER MASCHINE. | |||

Авторы

Даты

1988-05-23—Публикация

1986-05-14—Подача