Изобретение относится к механосборочному производству, в частности к технологии получения неразъемных соединений повышенной нагрузочной снособности.

Целью изобретения является повьпиение надежности соединения.

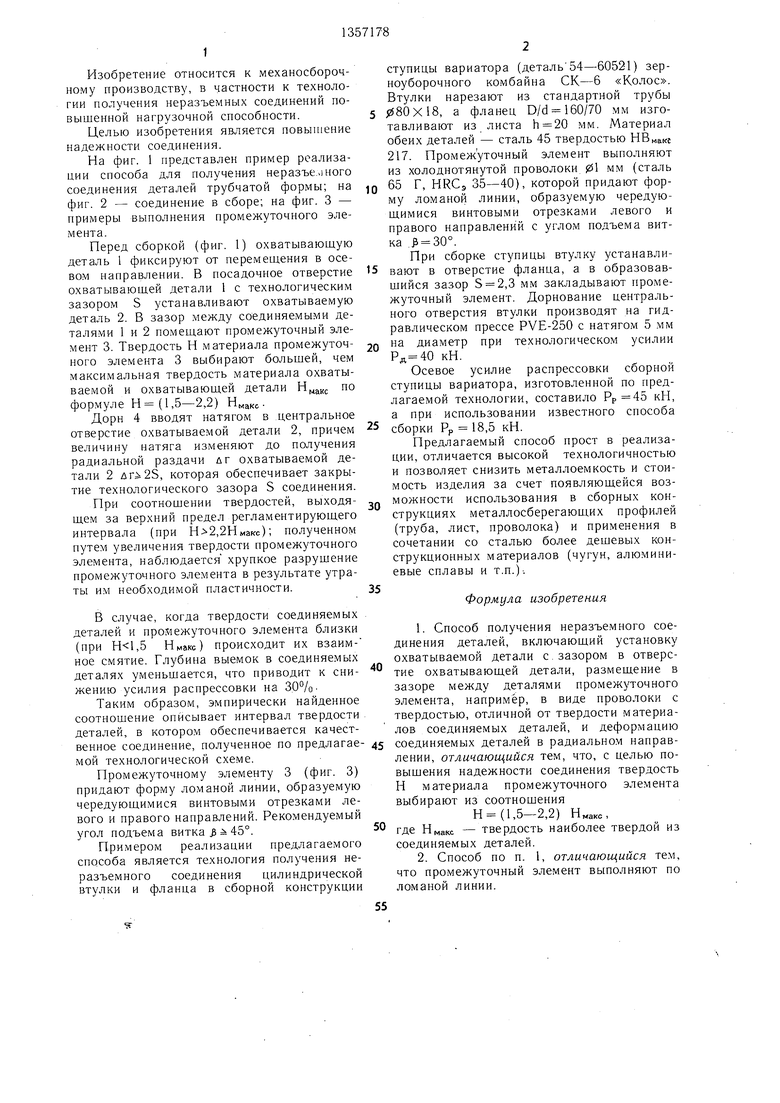

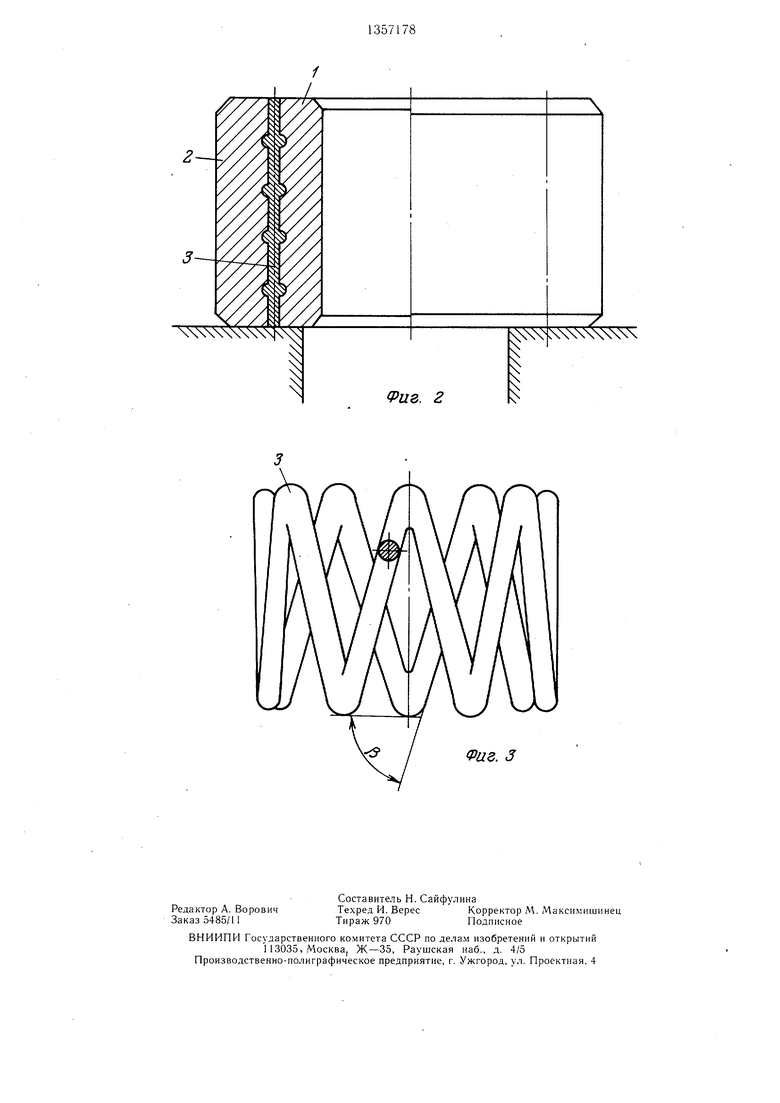

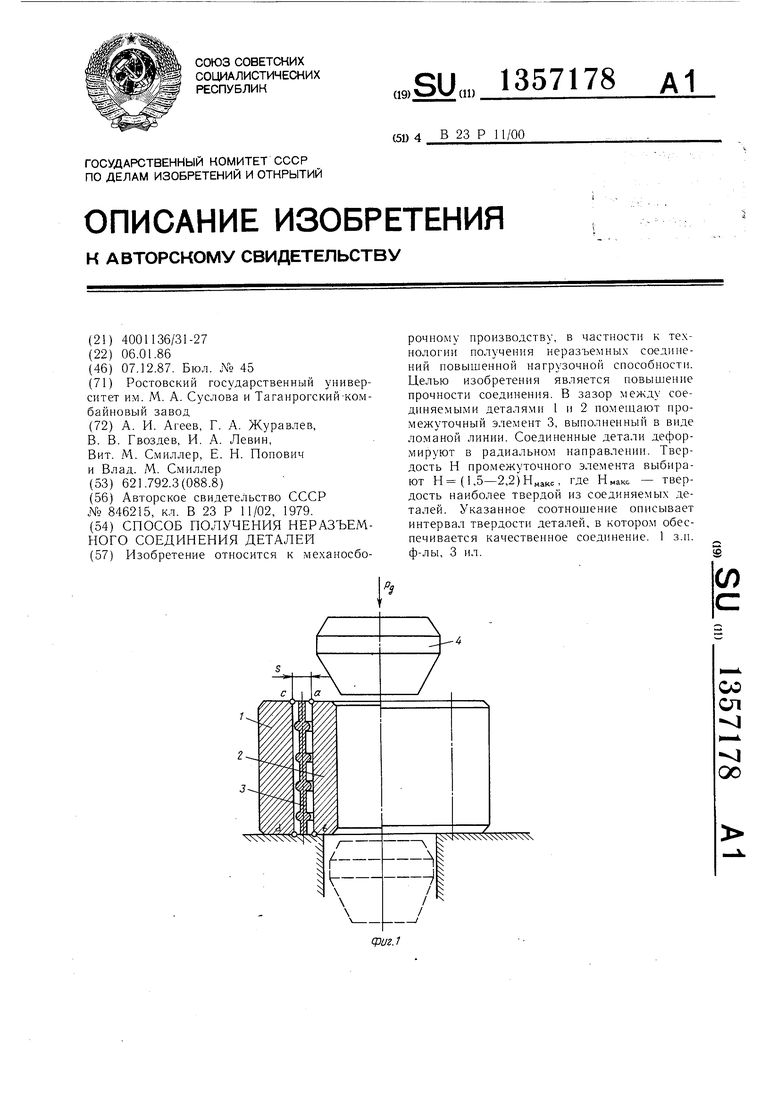

На фиг. 1 представлен пример реализации способа для получения неразъе.иного соединения деталей трубчатой формы; на фиг. 2 - соединение в сборе; на фиг. 3 - примеры выполнения промежуточного элемента.

Перед сборкой (фиг. 1) охватываюндую деталь 1 фиксируют от перемещения в осевом направлении. В посадочное отверстие охватывающей детали 1 с технологическим зазором S устанавливают охватываемую деталь 2. В зазор между соединяемыми деталями 1 и 2 помещают промежуточный элемент 3. Твердость Н материала промежуточного элемента 3 выбирают больщей, чем максимальная твердость материала охватываемой и охватывающей детали Н,. по формуле Н (1,5-2,2) Н„,,,.

Дорн 4 вводят натягом в центральное отверстие охватываемой детали 2, причем величину натяга изменяют до получения радиальной раздачи дг охватываемой детали 2 , которая обеспечивает закрытие технологического зазора S соединения.

При соотнощении твердостей, выходящем за верхний предел регламентирующего интервала (при ,2Нмак-с); полученном путем увеличения твердости промежуточного элемента, наблюдается хрупкое разрушение промежуточного элемента в результате утраты им необходимой пластичности.

В случае, когда твердости соединяемых деталей и промежуточного элемента близки (при ,5 Нмакс) происходит их взаимное смятие. Глубина выемок в соединяемых деталях уменьшается, что приводит к снижению усилия распрессовки на 3,0%.

Таким образом, эмпирически найденное соотношение описывает интервал твердости деталей, в котором обеспечивается качественное соединение, полученное по предлагаемой технологической схеме.

Промежуточному элементу 3 (фиг. 3) придают форму ломаной линии, образуемую чередующимися винтовыми отрезками левого и правого направлений. Рекомендуемый угол подъема витка .

Примером реализации предлагаемого способа является технология получения неразъемного соединения цилиндрической втулки и фланца в сборной конструкции

0

5

0

5

0

0

5

0

ступицы вариатора (деталь 54-60521) зерноуборочного комбайна СК-6 «Колос. Втулки нарезают из стандартной трубы S80X18, а фланец D/d 160/70 мм изготавливают из листа h 20 мм. Материал обеих деталей - сталь 45 твердостью НВ„акЕ 217. Промежуточный элемент выполняют из холоднотянутой проволоки 01 мм (сталь 65 Г, HRCj 35-40), которой придают форму ломаной линии, образуемую чередующимися винтовыми отрезками левого и правого направлений с углом подъема витка ..р 30°.

При сборке ступицы втулку устанавливают в отверстие фланца, а в образовавшийся зазор 5 2,3 мм закладывают промежуточный элемент. Дорнование центрального отверстия втулки производят на гидравлическом прессе PVE-250 с натягом 5мм на диаметр при технологическом усилии кН.

Осевое усилие распрессовки сборной ступицы вариатора, изготовленной по предлагаемой технологии, составило Рр 45 кН, а при использовании известного способа сборки Рр 18,5 кН.

Предлагаемый способ прост в реализации, отличается высокой технологичностью и позволяет снизить металлоемкость и стоимость изделия за счет появляющейся возможности использования в сборных конструкциях металлосберегающих профилей (труба, лист, проволока) и применения в сочетании со сталью более дешевых конструкционных материалов (чугун, алюминиевые сплавы и т.п.)-.

Формула изобретения

1.Способ получения неразъемного соединения деталей, включающий установку охватываемой детали с. зазором в отверстие охватывающей детали, размещение в зазоре между деталями промежуточного элемента, например, в виде проволоки с твердостью, отличной от твердости материалов соединяемых деталей, и деформацию соединяемых деталей в радиальном направлении, отличающийся тем, что, с целью повышения надежности соединения твердость Н материала промежуточного элемента выбирают из соотношения

Н (1,5-2,2) Нмакс,

где Нмакс - твердость наиболее твердой из соединяемых деталей.

2.Способ по п. 1, отличающийся тем, что промежуточный элемент выполняют по ломаной линии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ соединения с натягом деталей типа вал-втулка | 1983 |

|

SU1199558A1 |

| Способ соединения с натягом деталей типа вал-втулка | 1980 |

|

SU1042943A1 |

| Способ соединения с натягом деталей типа вал-втулка | 1989 |

|

SU1632725A1 |

| СПОСОБ НЕПОДВИЖНОГО СОЕДИНЕНИЯ ДЕТАЛЕЙ | 1996 |

|

RU2093334C1 |

| Способ соединения с натягом | 2023 |

|

RU2807431C1 |

| Способ соединения с натягом деталей типа вал-втулка | 1989 |

|

SU1676787A1 |

| Способ получения неразъемного соединения деталей | 1985 |

|

SU1389977A1 |

| Способ сборки с натягом охватывающей и полой охватываемой деталей | 1985 |

|

SU1288012A1 |

| СПОСОБ СБОРКИ СОЕДИНЕНИЯ ДЕТАЛЕЙ ТИПА ВАЛ - ВТУЛКА | 1992 |

|

RU2023565C1 |

| Способ сборки деталей с натягом типа вал-втулка | 1978 |

|

SU749615A1 |

Изобретение относится к механосборочному производству, в частности к технологии получения неразъемных соединений повышенной нагрузочной способности. Целью изобретения является повышение прочности соединения. В зазор между соединяемыми деталями 1 и 2 помещают промежуточный элемент 3, выполненный в виде ломаной линии. Соединенные детали деформируют в радиальном направлении. Твердость Н промежуточного элемента выбирают Н (1,5-2,2), где Н„акс - твердость наиболее твердой из соединяемых деталей. Указанное соотношение описывает интервал твердости деталей, в котором обеспечивается качественное соединение. 1 з.н. ф-лы, 3 ил. сл со от vj оо

Фиг. 3

Составитель Н. Сайфулина

Техред И. ВересКорректор М. Максимншннец

Тираж 970Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1 13035, Москва, Ж-35, Раушская наб., д. 4/5 Производственио-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Способ получения неразъемного соеди-НЕНия | 1979 |

|

SU846215A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-12-07—Публикация

1986-01-06—Подача