со 00 ;о

Изобретение относится к механосборочным работам, в частности к способам получения неразъемных соединений деталей, входящих одна в другую, методом пластических деформаций.

Цель изобретения - уменьшение энергозатрат и повышение качества соединения путем уменьшения предварительного зазора.

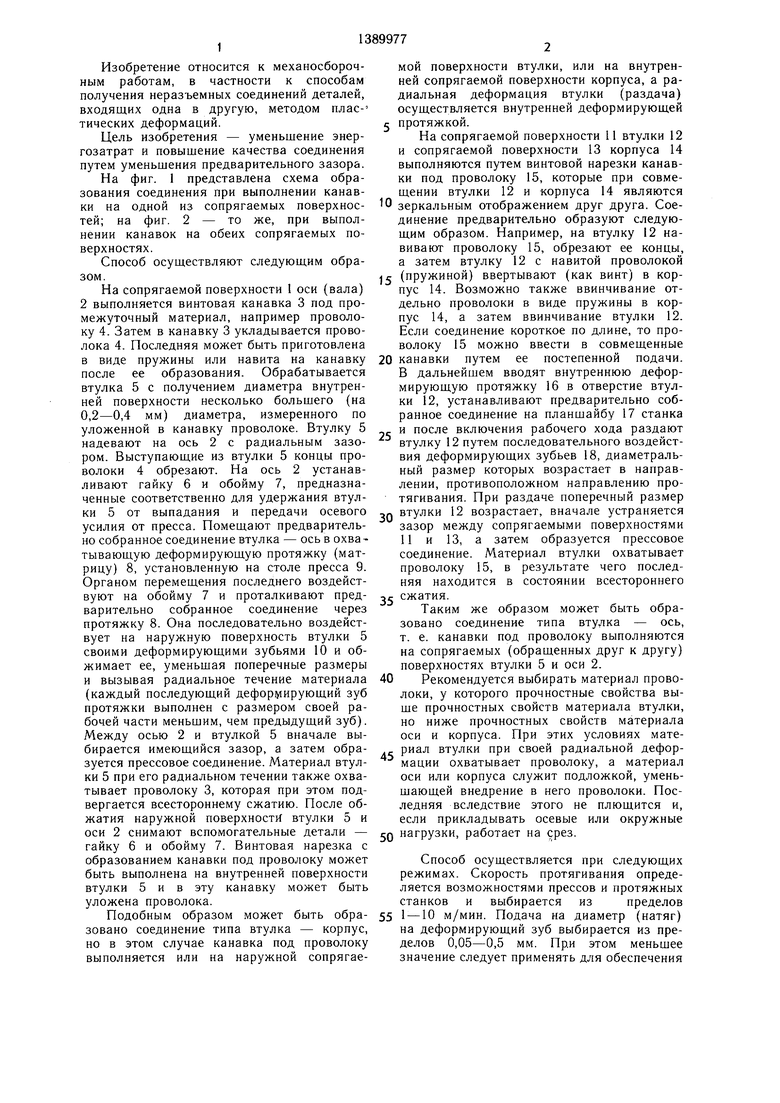

На фиг. 1 представлена схема образования соединения при выполнении канавмой поверхности втулки, или на внутренней сопрягаемой поверхности корпуса, а радиальная деформация втулки (раздача) осуществляется внутренней деформирующей протяжкой.

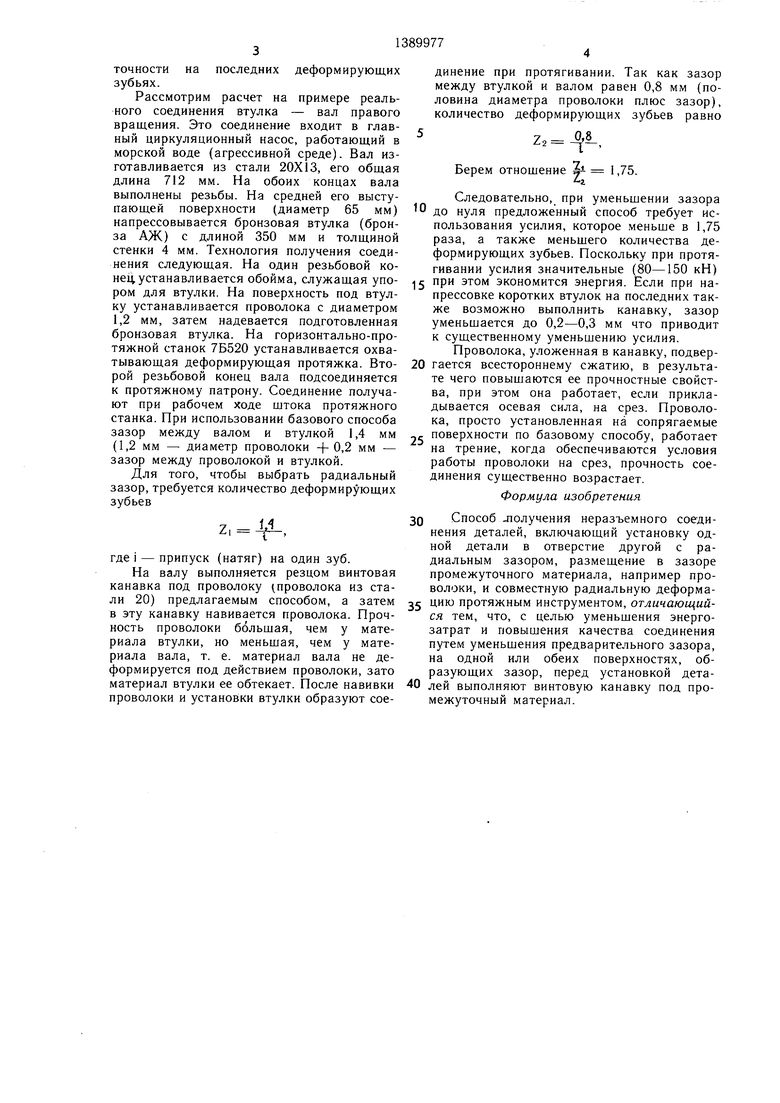

На сопрягаемой поверхности 11 втулки 12 и сопрягаемой поверхности 13 корпуса 14 выполняются путем винтовой нарезки канавки под проволоку 15, которые при совмещении втулки 12 и корпуса 14 являются

на одной из сопрягаемых поверхнос- Ю зеркальным отображением друг друга. Соединение предварительно образуют следующим образом. Например, на втулку 12 навивают проволоку 15, обрезают ее концы, а затем втулку 12 с навитой проволокой

15 (пружиной) ввертывают (как винт) в корпус 14. Возможно также ввинчивание отдельно проволоки в виде пружины в корпус 14, а затем ввинчивание втулки 12. Если соединение короткое по длине, то проволоку 15 можно ввести в совмещенные

20 канавки путем ее постепенной подачи. В дальнейшем вводят внутреннюю деформирующую протяжку 16 в отверстие втулки 12, устанавливают предварительно собранное соединение на планшайбу 17 станка и после включения рабочего хода раздают втулку 12 путем последовательного воздействия деформирующих зубьев 18, диаметральный размер которых возрастает в направлении, противоположном направлению протягивания. При раздаче поперечный размер

ки

тей; на фиг. 2 - то же, при выполнении канавок на обеих сопрягаемых поверхностях.

Способ осуществляют следующим образом.

На сопрягаемой поверхности 1 оси (вала) 2 выполняется винтовая канавка 3 под промежуточный материал, например проволоку 4. Затем в канавку 3 укладывается проволока 4. Последняя может быть приготовлена в виде пружины или навита на канавку после ее образования. Обрабатывается втулка 5 с получением диаметра внутренней поверхности несколько большего (на 0,2-0,4 мм) диаметра, измеренного по уложенной в канавку проволоке. Втулку 5 надевают на ось 2 с радиальным зазором. Выступающие из втулки 5 концы проволоки 4 обрезают. На ось 2 устанавливают гайку 6 и обойму 7, предназначенные соответственно для удержания втул25

ки 5 от выпадания и передачи осевого , втулки 12 возрастает, вначале устраняется

усилия от пресса. Помещают предварительно собранное соединение втулка - ось в охватывающую деформирующую протяжку (матрицу) 8, установленную на столе пресса 9. Органом перемещения последнего воздействуют на обойму 7 и проталкивают предварительно собранное соединение через протяжку 8. Она последовательно воздействует на наружную поверхность втулки 5 своими деформирующими зубьями 10 и обжимает ее, уменьщая поперечные размеры и вызывая радиальное течение материала (каждый последующий деформирующий зуб протяжки выполнен с размером своей рабочей части меньшим, чем предыдущий зуб). Между осью 2 и втулкой 5 вначале вы35

зазор между сопрягаемыми поверхностями 11 и 13, а затем образуется прессовое соединение. Материал втулки охватывает проволоку 15, в результате чего последняя находится в состоянии всестороннего сжатия.

Таким же образом может быть образовано соединение типа втулка - ось, т. е. канавки под проволоку выполняются на сопрягаемых (обращенных друг к другу) поверхностях втулки 5 и оси 2. 40 Рекомендуется выбирать материал проволоки, у которого прочностные свойства вы- ще прочностных свойств материала втулки, но ниже прочностных свойств материала оси и корпуса. При этих условиях матебирается имеющийся зазор, а затем обра- риал втулки при своей радиальной деформации охватывает проволоку, а материал оси или корпуса служит подложкой, умень- щающей внедрение в него проволоки. Последняя вследствие этого не плющится и, если прикладывать осевые или окружные

зуется прессовое соединение. Материал втулки 5 при его радиальном течении также охватывает проволоку 3, которая при этом подвергается всестороннему сжатию. После обжатия наружной поверхности втулки 5 и

оси 2 снимают вспомогательные детали - Q нагрузки, работает на срез, гайку 6 и обойму 7. Винтовая нарезка с образованием канавки под проволоку может быть выполнена на внутренней поверхности втулки 5 и в эту канавку может быть уложена проволока.

Способ осуществляется при следующих режимах. Скорость протягивания определяется возможностями прессов и протяжных станков и выбирается изпределов

Подобным образом может быть обра- 55 1 - 10 м/мин. Подача на диаметр (натяг) зовано соединение типа втулка - корпус, на деформирующий зуб выбирается из пределов 0,05-0,5 мм. При этом меньшее значение следует применять для обеспечения

но в этом случае канавка под проволоку выполняется или на наружной сопрягаемой поверхности втулки, или на внутренней сопрягаемой поверхности корпуса, а радиальная деформация втулки (раздача) осуществляется внутренней деформирующей протяжкой.

На сопрягаемой поверхности 11 втулки 12 и сопрягаемой поверхности 13 корпуса 14 выполняются путем винтовой нарезки канавки под проволоку 15, которые при совмещении втулки 12 и корпуса 14 являются

зеркальным отображением друг друга. Соединение предварительно образуют следующим образом. Например, на втулку 12 навивают проволоку 15, обрезают ее концы, а затем втулку 12 с навитой проволокой

5

зазор между сопрягаемыми поверхностями 11 и 13, а затем образуется прессовое соединение. Материал втулки охватывает проволоку 15, в результате чего последняя находится в состоянии всестороннего сжатия.

Таким же образом может быть образовано соединение типа втулка - ось, т. е. канавки под проволоку выполняются на сопрягаемых (обращенных друг к другу) поверхностях втулки 5 и оси 2. 0 Рекомендуется выбирать материал проволоки, у которого прочностные свойства вы- ще прочностных свойств материала втулки, но ниже прочностных свойств материала оси и корпуса. При этих условиях материал втулки при своей радиальной деформации охватывает проволоку, а материал оси или корпуса служит подложкой, умень- щающей внедрение в него проволоки. Последняя вследствие этого не плющится и, если прикладывать осевые или окружные

нагрузки, работает на срез,

точности на последних деформирующих зубьях.

Рассмотрим расчет на примере реального соединения втулка - вал правого вращения. Это соединение входит в главный циркуляционный насос, работающий в морской воде (агрессивной среде). Вал изготавливается из стали 20X13, его общая длина 712 мм. На обоих концах вала выполнены резьбы. На средней его выступающей поверхности (диаметр 65 мм) напрессовывается бронзовая втулка (бронза АЖ) с длиной 350 мм и толщиной стенки 4 мм. Технология получения соединения следующая. На один резьбовой конец устанавливается обойма, служащая упором для втулки. На поверхность под втулку устанавливается проволока с диаметром 1,2 мм, затем надевается подготовленная бронзовая втулка. На горизонтально-протяжной станок 7Б520 устанавливается охватывающая деформирующая протяжка. Второй резьбовой конец вала подсоединяется к протяжному патрону. Соединение получают при рабочем ходе щтока протяжного станка. При использовании базового способа зазор между валом и втулкой 1,4 мм (1,2 мм - диаметр проволоки -f-0,2 мм - зазор между проволокой и втулкой.

Для того, чтобы выбрать радиальный зазор, требуется количество деформирующих зубьев

Z,

1.1

где i - припуск (натяг) на один зуб.

На валу выполняется резцом винтовая канавка под проволоку проволока из стали 20) предлагаемым способом, а затем в эту канавку навивается проволока. Прочность проволоки больщая, чем у материала втулки, но меньщая, чем у материала вала, т. е. материал вала не деформируется под действием проволоки, зато материал втулки ее обтекает. После навивки проволоки и установки втулки образуют соединение при протягивании. Так как зазор между втулкой и валом равен 0,8 мм (половина диаметра проволоки плюс зазор), количество деформирующих зубьев равно

7 0,8

Z2--J-,

Берем отнощение 1,75. г

Следовательно, при уменьщении зазора

О до нуля предложенный способ требует использования усилия, которое меньше в 1,75 раза, а также меньщего количества деформирующих зубьев. Поскольку при протягивании усилия значительные (80-150 кН)

5 при этом экономится энергия. Если при на- прессовке коротких втулок на последних также возможно выполнить канавку, зазор уменьшается до 0,2-0,3 мм что приводит к существенному уменьшению усилия.

Проволока, уложенная в канавку, подвер0 гается всестороннему сжатию, в результате чего повыщаются ее прочностные свойства, при этом она работает, если прикладывается осевая сила, на срез. Проволока, просто установленная на сопрягаемые

- поверхности по базовому способу, работает на трение, когда обеспечиваются условия работы проволоки на срез, прочность соединения существенно возрастает.

Формула изобретения

0 Способ .получения неразъемного соединения деталей, включающий установку одной детали в отверстие другой с радиальным зазором, размещение в зазоре промежуточного материала, например проволоки, и совместную радиальную деформа5 цию протяжным инструментом, отличающийся тем, что, с целью уменьшения энергозатрат и повышения качества соединения путем уменьшения предварительного зазора, на одной или обеих поверхностях, образующих зазор, перед установкой дета0 лей выполняют винтовую канавку под промежуточный материал.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сборная протяжка | 1988 |

|

SU1570861A1 |

| Способ изготовления винтового инструмента | 1988 |

|

SU1727957A1 |

| Способ образования резьбы на полой детали и устройство для его осуществления (его варианты) | 1983 |

|

SU1292889A1 |

| Устройство для обработки трубных заготовок | 1982 |

|

SU1034855A1 |

| Устройство для калибровки полых деталей | 1983 |

|

SU1207550A1 |

| Устройство для протягивания отверстий (его варианты) | 1984 |

|

SU1235706A1 |

| Устройство для обжима полых деталей | 1982 |

|

SU1044389A1 |

| Устройство для обработки протягиванием деталей типа втулки на горизонтально-протяжном станке | 1983 |

|

SU1135568A1 |

| Устройство для получения корней стружек | 1988 |

|

SU1604524A2 |

| Устройство для сборки запрессовкой | 1991 |

|

SU1827338A1 |

Изобретение относится к механосборочным работам, в частности к технологии получения неразъемных соединений деталей методом пластических деформаций. Цель - уменьшение энергозатрат и повышение качества соединения. На одной или обеих поверхностях, образующих зазор, перед установкой деталей выполняют винтовую канавку под промежуточный материал. При соединении в винтовую канавку устанавливают промежуточный материал, например, путем навивки, ориентируют собираемые детали между собой и производят раздачу внутренней детали. 2 ил.

18

ФигЛ

П

| Способ получения неразъемного соеди-НЕНия | 1979 |

|

SU846215A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-04-23—Публикация

1985-11-29—Подача