Изобретение относится к области механосборочных работ, в частности к способам неподвижного соединения деталей типа вал-втулка.

Известен способ, при котором на валы наносят рифли в виде продольных выступов треугольного поперечного сечения с наружным диаметром на 0,05 0,2 мм больше диаметра отверстия втулки. При запрессовке острые грани рифлей врезаются в материал втулки и образуется неподвижное соединение. Твердость материала втулки должна быть на 10.15 единиц HRCэ меньше твердости материала вала [1] что не всегда выполнимо. Кроме того, необходимо выполнять специальную операцию по накатыванию рифлей на валу.

Известен способ получения неподвижного соединения деталей типа вал-втулка путем запрессовки, включающий размещение на сопрягаемой поверхности одной из соединяемых деталей элементов стержневой формы, ориентирование их вдоль оси соединяемых деталей, фиксацию в этом положении и последующую сборку деталей запрессовкой [2]

Технической задачей, на решение которой направлено изобретение, является повышение прочности и технологичности полученного соединения.

Поставленная задача решается тем, что в известном способе получения неподвижного соединения деталей типа вал-втулка путем запрессовки, включающем размещение на сопрягаемой поверхности одной из соединяемых деталей элементов стержневой формы, ориентирование их вдоль оси соединяемых деталей, фиксацию в этом положении и последующую сборку деталей запрессовкой, в процессе запрессовки обеспечивают внедрение элементов стержневой формы в тело обеих соединяемых деталей.

Кроме того, чтобы обеспечить точное относительное центрирование вала и втулки элементы стержневой формы ориентируют оппозитно, т.е. располагая попарно один против другого.

Ориентирование и фиксация элементов стержневой формы могут быть осуществлены путем закрепления их в отверстиях пли прорезях шайбы, которую устанавливают на торцевой поверхности одной из соединяемых деталей, обращенной при запрессовке к другой детали.

В качестве элементов стержневой формы можно использовать проволоку с различной формой поперечного сечения, имеющую твердость на 5.15 единиц HRCэ больше, чем у материалов соединяемых деталей. Сами детали могут соединяться как с зазором, так и с натягом. В первом случае поперечный размер элементов стержневой формы должен быть больше величины зазора между валом и втулкой.

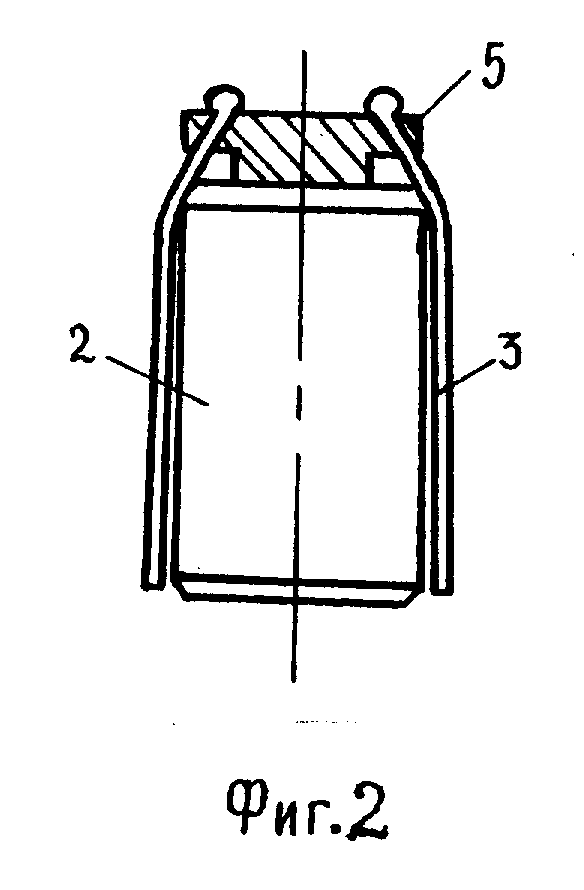

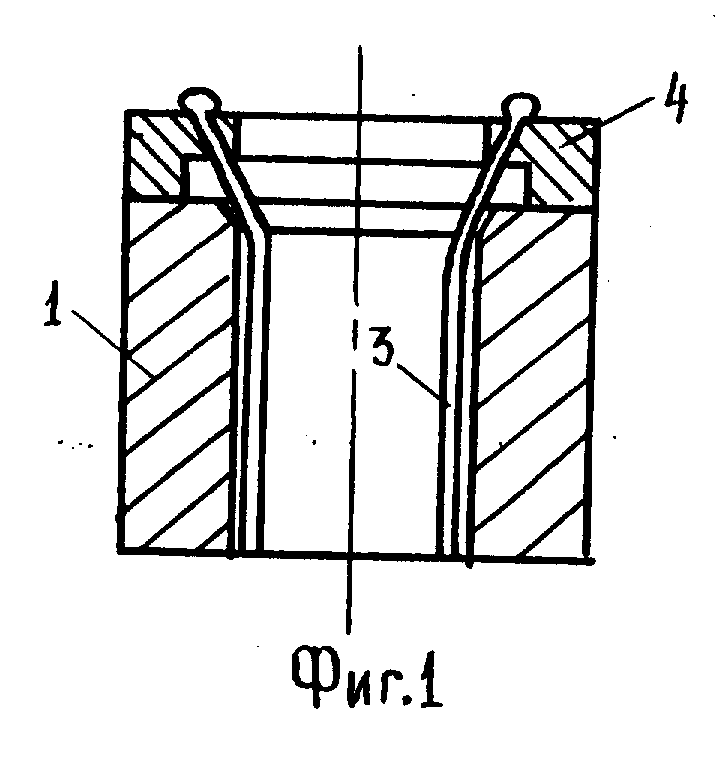

На фиг. 1 и 2 показаны, соответственно, втулка и вал, на соединяемой поверхности которых установлены элементы стержневой формы;

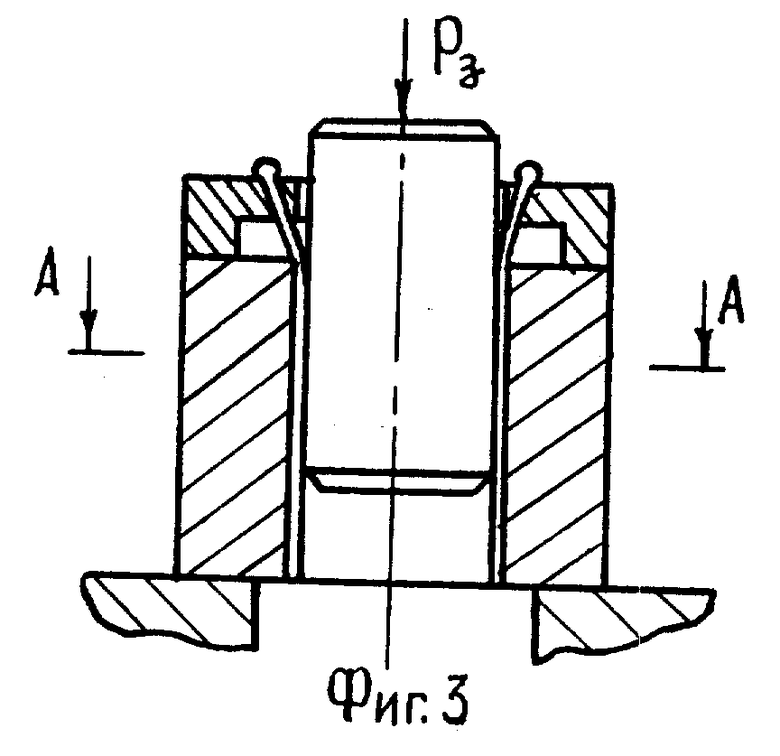

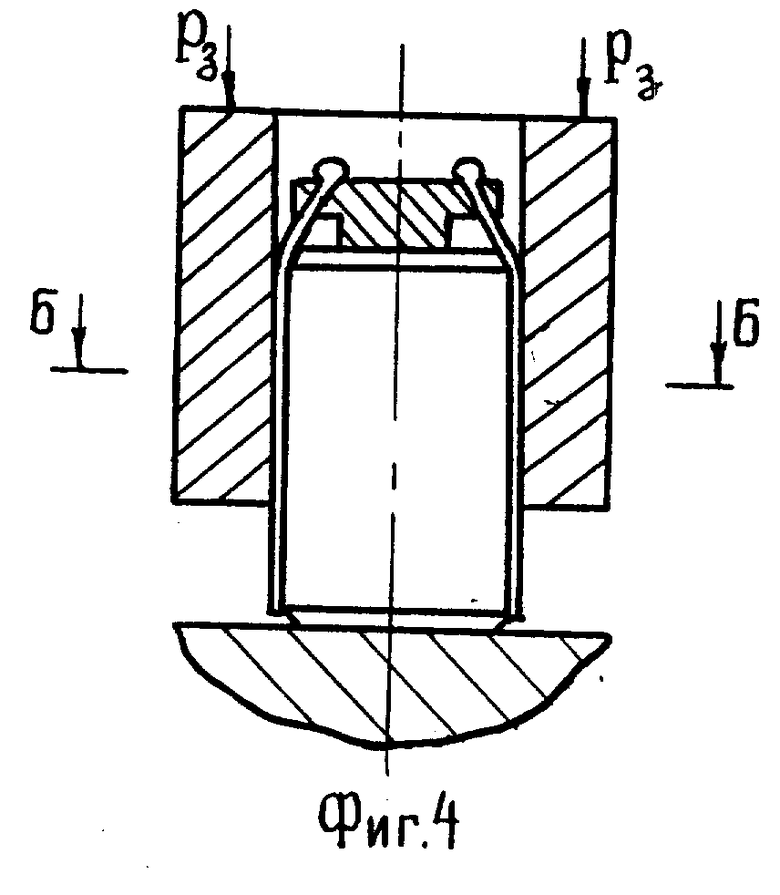

на фиг. 3 и 4 варианты процесса запрессовки с приложением усилия запрессовки к валу или втулки;

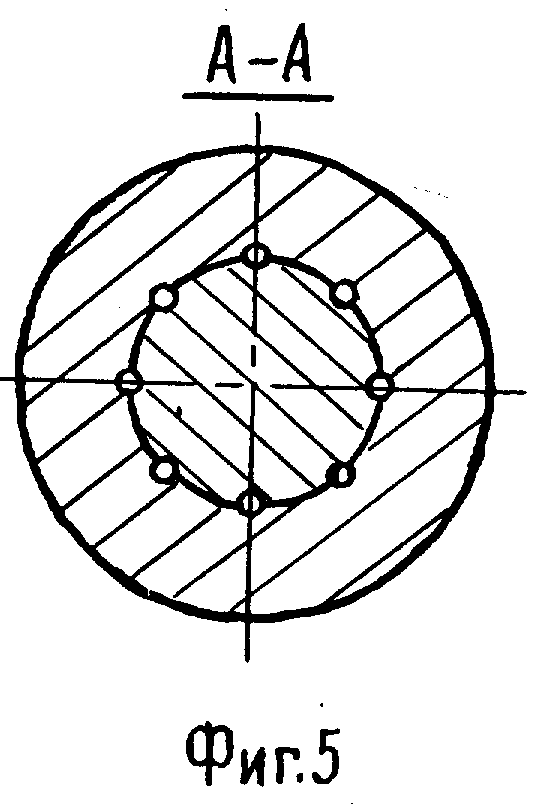

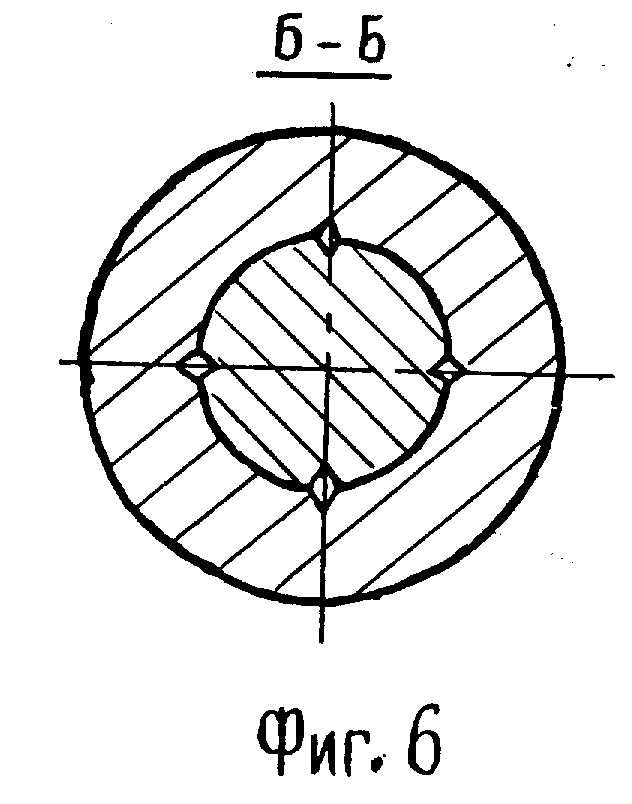

на фиг. 5 и 6 зона контакта деталей с внедренными в их тело стержневыми элементами, поперечное сечение которых имеет различную форму, например, круглую и ромбическую.

Способ осуществляют следующим образом.

При соединении втулки 1 и вала 2 на соединяемой поверхности одной из соединяемых деталей размещают и фиксируют элементы стержневой формы 3. Один из способов фиксации заключается в закреплении элементов стержневой формы 3 в отверстиях или прорезях шайб 4 и 5, которые устанавливают на торцевой поверхности вала или втулки, обращенной при запрессовке к сопрягаемой детали. В процессе запрессовки, осуществляемой при приложении к одной из деталей усилия Р3, элементы стержневой формы размещаются как в теле вала, так и втулки.

Количество элементов, их форма, поперечный размер, материал и твердость зависит от вида посадки вала во втулку (с зазором или натягом), размеров и материалов соединяемых деталей, необходимой точности их центрирования и передаваемой соединением нагрузки. Вследствие влияния множества факторов, параметры, относящиеся к элементам стержневой формы, следует подбирать экспериментальным образом.

Таким образом, при осуществлении способа выполняют следующие действия:

1. Элементы стержневой формы 3 закрепляют в прорезях или отверстиях шайб 4 или 5.

2. Шайбы с элементами устанавливают на торцевую поверхность вала или втулки, обращенную при запрессовке к другой детали (фиг. 1 и 2). При этом элементы ориентируются и фиксируются относительно соединяемой поверхности одной из деталей.

3. Осуществляют запрессовку с определенным усилием Рз (фиг. 3 и 4). При этом элементы размещаются в зоне контакта деталей путем вдавливания как в тело вала, так и втулки.

4. После получения соединения, выступающие концы элементов освобождают из прорезей шайбы и отрезают, если это необходимо.

Пример выполнения способа. Проводилась реализация способа для сборки втулки из стали 30 с наружным диаметром D 30 мм и сплошного вала из бронзы Бр. А9Ж4 с посадочным размером d 20 мм. Длина соединения l 20 мм. Посадка вала и втулки осуществлялась с зазором S 0,1±0,02 мм и натягом N 0,04±0,01 мм. Элементы стержневой формы изготавливались из проволоки (сталь 70), значительно более твердой (HB ≈ 300), чем материалы соединяемых деталей, имеющей круглое поперечное сечение с d1=1 мм. Элементы из проволоки ориентировались и фиксировались относительно соединяемой поверхности вала с помощью шайбы 5 (фиг. 2). Количество элементов 4, располагались они оппозитно (фиг. 6). Запрессовка велась согласно схеме, показанной на фиг. 4. После сборки соединения испытывались на осевой сдвиг и скручивание с фиксацией начального усилия относительного сдвига деталей. Результаты представлены в таблице.

Таким образом, как осевая, так и особенно круговая прочность соединения с натягом, собранного со стержневыми элементами, размещенными в зоне контакта деталей по предлагаемому способу, существенно возрастают. Кроме того, несмотря на отсутствие контакта между поверхностями вала и втулки (сборка с зазором), их силовое замыкание через промежуточные элементы согласно предлагаемому способу дает возможность получить круговую прочность, соответствующую прочности соединения с натягом N 40 мкм. Данное соединение может также работать и на осевой сдвиг. Кроме получения достаточно прочного соединения, применение предлагаемого способа дает следующие преимущества перед известными: уменьшаются требования к качеству сопрягаемых поверхностей, нет необходимости в дополнительных технологических операциях по изготовлению пазов для размещения элементов, самих элементов или накатывания рифлей.

Реализация предлагаемого способа проста, возможна на любом предприятии как при изготовлении изделий, так и при проведении ремонтных работ.

Источники информации

1. Романов М.Я. И др. Сборник задач по деталям машин: Учебное пособие. -М. Машиностроение, 1984. -240 с.

2. Орлов П.И. Основы конструирования. Справочно-методическое пособие в 3-х книгах. Кн.1. Изд. 2-е, перераб. И доп.-М. Машиностроение, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ С НАТЯГОМ | 2007 |

|

RU2357111C1 |

| СПОСОБ НЕРАЗЪЕМНОГО СОЕДИНЕНИЯ | 2007 |

|

RU2368482C2 |

| Способ сборки с натягом соединения деталей типа вал-втулка и устройство для его осуществления | 1984 |

|

SU1189636A1 |

| СПОСОБ СБОРКИ СОЕДИНЕНИЯ ДЕТАЛЕЙ ТИПА ВАЛ - ВТУЛКА | 1992 |

|

RU2023565C1 |

| Способ неподвижного соединения охватываемой и охватывающей деталей | 1985 |

|

SU1342656A1 |

| СПОСОБ СОЕДИНЕНИЯ С НАТЯГОМ ДЕТАЛЕЙ ВАЛ-ВТУЛКА | 2010 |

|

RU2428295C1 |

| Способ соединения деталей с натягом термическим методом | 1979 |

|

SU867592A1 |

| Способ неподвижного соединения деталей | 1985 |

|

SU1371836A1 |

| Способ тепловой сборки с натягом охватываемой и охватывающей деталей | 1982 |

|

SU1159751A1 |

| Способ тепловой сборки с натягом охватываемой и охватывающей деталей | 1984 |

|

SU1291348A1 |

Использование: при механосборочных работах для получения неподвижных соединений деталей типа вал-втулка. Сущность изобретения: на сопрягаемой поверхности одной из соединяемых деталей размещают стержневые элементы, которые ориентируют вдоль оси соединяемых деталей и фиксируют в этом положении. Затем производят сборку деталей запрессовкой, в процессе которой обеспечивают внедрение стержневых элементов в тело обеих соединяемых деталей. Для повышения точности центрирования вала и втулки используют четное количество стержневых элементов, причем элементы каждой пары размещают диаметрально противоположно относительно оси соединяемых деталей. Ориентацию и фиксацию осуществляют, например, путем закрепления стержневых элементов в отверстиях или прорезях шайбы, которую устанавливают на торцевой поверхности одной из соединяемых деталей. 2 з.п. ф-лы, 6 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Орлов П.И | |||

| Основы конструирования | |||

| /Справочно-методическое по- собие | |||

| Кн | |||

| I | |||

| - М.: Машиностроение, 1977, с.492 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Болтовое соединение | 1945 |

|

SU66526A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1997-10-20—Публикация

1996-01-05—Подача