4

ГчЭ

со

.1

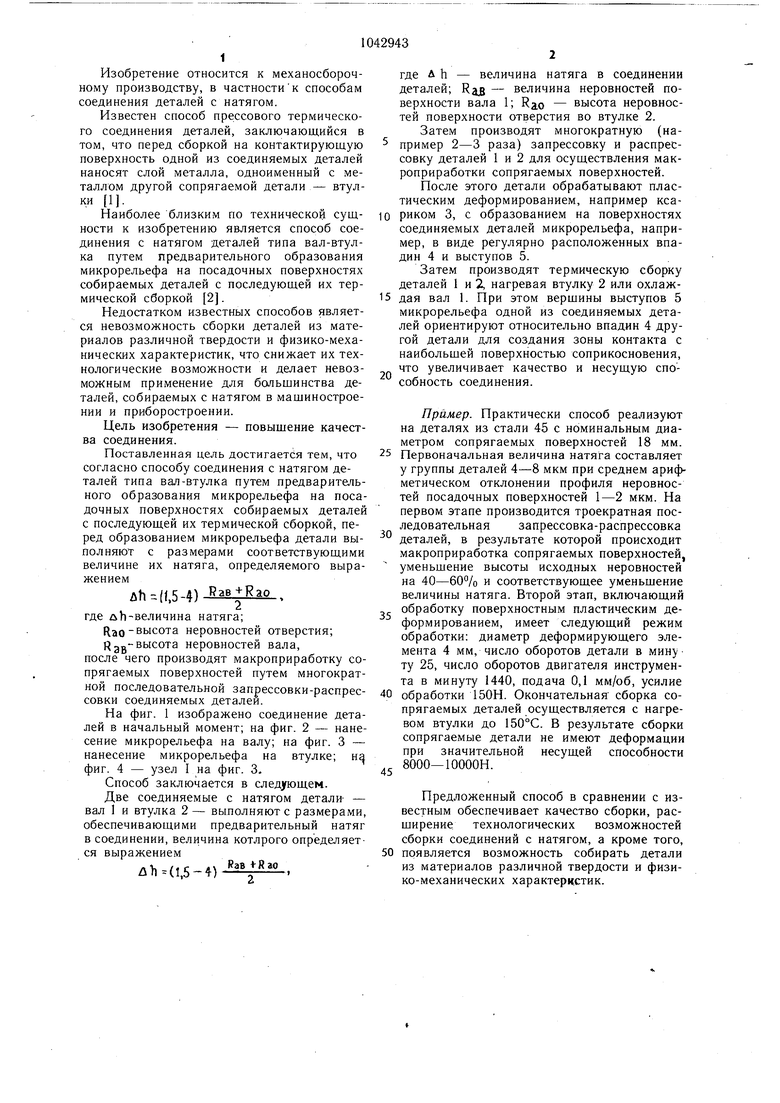

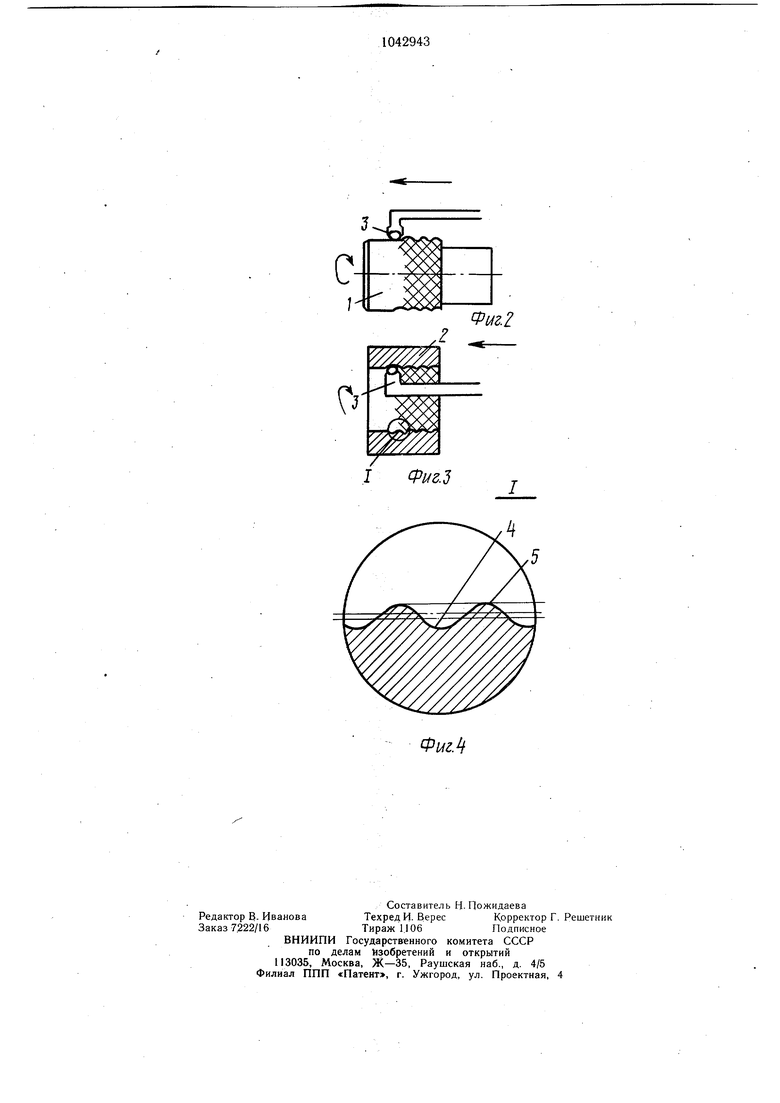

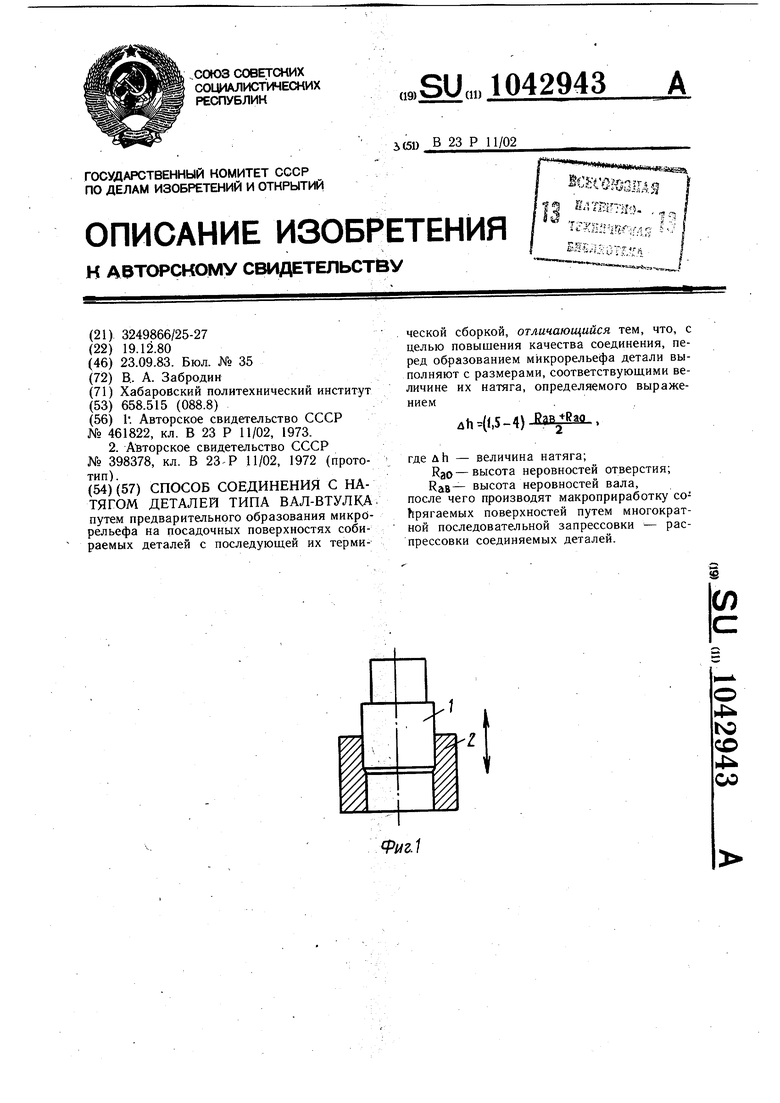

оо Изобретение относится к механосборочному производству, в частностик способам соединения деталей с натягом. Известен способ прессового термического соединения деталей, заключающийся в том, что перед сборкой на контактирующую поверхность одной из соединяемых деталей наносят слой металла, одноименный с металлом другой сопрягаемой детали - втулки 1. Наиболее близким по технической сущности к изобретению является способ соединения с натягом деталей типа вал-втулка путем предварительного образования микрорельефа на посадочных поверхностях собираемых деталей с последующей их термической сборкой 2. Недостатком известных способов является невозможность сборки деталей из материалов различной твердости и физико-механических характеристик, что снижает их технологические возможности и делает невозможным применение для больщинства деталей, собираемых с натягом в мащиностроении и приборостроении. Цель изобретения - повыщение качества соединения. Поставленная цель достигается тем, что согласно способу соединения с натягом деталей типа вал-втулка путем предварительного образования микрорельефа на посадочных поверхностях собираемых деталей с последующей их термической сборкой, перед образованием микрорельефа детали выполняют с размерами соответствующими величине их натяга, определяемого выражением.5-4) Pas+Rao , где лЬ-величина натяга; Изо Высота неровностей отверстия; Rgg-высота неровностей вала, после чего производят макроприработку сопрягаемых поверхностей путем многократГки Г иГе™ Г.тя.Т -Р Р совки соединяемых деталей. На фиг. 1 изображено соединение деталей в начальный момент; на фиг. 2 - нанесение микрорельефа на валу; на фиг. 3 - нанесение микрорельефа на втулке; н фиг. 4 - узел I на фиг. 3. Способ заключается в следующем. Две соединяемые с натягом детали- - вал 1 и втулка 2- выполняют с размерами обеспечивающими предварительный натяг в соединении, величина котлрого определяется выражением Л)1 41,5-4), где Ah - величина натяга в соединении деталей; Rj - величина неровностей поверхности вала 1; - высота неровностей поверхности отверстия во втулке 2. Затем производят многократную (например 2-3 раза) запрессовку и распрессовку деталей 1 и 2 для осуществления макроприработки сопрягаемых поверхностей. После этого детали обрабатывают пластическим деформированием, например ксариком 3, с образованием на поверхностях соединяемых деталей микрорельефа, например, в виде регулярно расположенных впадин 4 и выступов 5. Затем производят термическую сборку деталей 1 и 2, нагревая втулку 2 или охлаждан вал 1. При этом вершины выступов 5 микрорельефа одной из соединяемых деталей ориентируют относительно впадин 4 другой детали для создания зоны контакта с наибольшей поверхностью соприкосновения, что увеличивает качество и несущую способность соединения. Пример. Практически способ реализуют на деталях из стали 45 с номинальным диаметром сопрягаемых поверхностей 18 мм. Первоначальная величина натяГа составляет у группы деталей 4-8 мкм при среднем арифметическом отклонении профиля неровностей посадочных поверхностей 1-2 мкм. На первом этапе производится троекратная последовательная запрессовка-распрессовка деталей, в результате которой происходит макроприработка сопрягаемых поверхностей, уменьшение высоты исходных неровностей на 40-60% и соответствующее уменьшение величины натяга. Второй этап, включающий обработку поверхностным пластическим деформированием, имеет следующий режим обработки: диаметр деформирующего элемента 4 мм, число оборотов детали в мину ту 25, число оборотов двигателя инструмента в минуту 1440, подача 0,1 мм/об, усилие обработки 150Н. Окончательная c6opL сопрягаемых деталей осуществляется с нагревом втулки до 150°С. В результате сборки сопрягаемые детали не имеют деформации при значительной несущей способности 8000-ЮОООН. Предложенный способ в сравнении с известным обеспечивает качество сборки, расширение технологических возможностей сборки соединений с натягом, а кроме того, появляется возможность собирать детали из материалов различной твердости и физико-механических характеристик.

.:5

I

Фш.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СБОРКИ СОЕДИНЕНИЯ ДЕТАЛЕЙ ТИПА ВАЛ - ВТУЛКА | 1992 |

|

RU2023565C1 |

| Способ термического соединения с натягом охватываемой и охватывающей деталей | 1990 |

|

SU1773663A1 |

| Способ сборки запрессовкой деталей типа вал-втулка | 1988 |

|

SU1555101A1 |

| Способ соединения деталей с натягом | 1982 |

|

SU1034866A1 |

| Способ соединения с натягом деталей типа вал - втулка | 1988 |

|

SU1556857A1 |

| Способ термического соединения с натягом охватываемой и охватывающей деталей | 1984 |

|

SU1146169A1 |

| Способ сборки деталей типа вал-втулка запрессовкой | 1987 |

|

SU1433742A2 |

| Способ соединения деталей | 1979 |

|

SU967766A1 |

| Устройство для запрессовки и распрессовки деталей типа вал-втулка | 1974 |

|

SU515619A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УСИЛИЯ РАСПРЕССОВКИ СОЕДИНЕНИЙ С НАТЯГОМ | 1992 |

|

RU2077045C1 |

СПОСОБ СОЕДИНЕНИЯ С НАТЯГОМ ДЕТАЛЕЙ ТИПА ВАЛ-ВТУЛКА, путем предварительного образования микрорельефа на посадочных поверхностях собираемых деталей с последующей их термической сборкой, отличающийся тем, что, с целью повышения качества соединения, перед образованием микрорельефа детали выполняют с размерами, соответствующими величине их натяга, определяемого выражением д11

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ прессового термического соединения деталей | 1973 |

|

SU461822A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ НЕПОДВИЖНОГО СОЕДИНЕНИЯ ДЕТАЛЕЙ | 0 |

|

SU398378A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-09-23—Публикация

1980-12-19—Подача