Изобретение относится к неорганической , в частности к технике получения гидросиликатов кальция с дальнейшим превращением в волласто- нит.

Цель изобретения - повышение выхода и чистоты продукта и сокращение продолжительности процесса.

Пример 1, Берут 30,0 г опа- лита (SiOj) и 142 мл известкового молока с концентрацией 168,4 г/л СаО с расчетом моль СаО на 1 моль SiO/j „ Количество коллоидного фторида кальция 0,5 мас.%. Смесь перемешивают и добавляют столько воды, чтобы общий объем составлял 325 мл (Ж:Т 6,0:1). Процесс синтеза гидросиликата ведут в реакторе при 95°С в течение 4 ч, Полученную пульпу фильтруют под ва- куумом и сушат при 105°С. Получают тонкодисперсный, белый порошок с уд, весом 2,02 г/см. Затем подвергают его обжигу при 1000 и 1200°С в течение 1 ч. Конечный продукт представля- ет собой -волластонит () или й -волластонит (1200°С).

Пример 2, Берут 30,0 г опа- лита (Slop и 142 мл раствора СаО с концентрацией 165 г/л (0,85 моль СаО на 1 моль Si02), Общее количество воды 300 мл, количество коллоидного CaFj Oj1 мае. %. Смесь перемешивают и переносят в автоклав, где процесс

ведут при 150 С в течение 2 ч. Полученную пульпу фильтруют под вакуумом и сушат при . Синтезированный тонкодисперсньй гидросиликат с уд. весом 2,026 г/см подвергают обжигу при 1000 и . В необожженном гид росиликате кальция можно обнаружить только фазу CSH с интенсивной линией при d/n 3,02, В обожженном при продукте идентифицируется только j-CaSiOj, а в обожженном при . 1200° С - только й -СаЗЮз.

Пример 3. Берут 30,0 г три- димита и 142 мл СаСОН) с концентрацией 168 г/л. Количество воды 300 мл (Ж;Т 5,5:1), а 0,75 мас,% CaF по- лучают при взаимодействии СаСО и НЕ Смесь перемешивают и переносят в ав- токлав9 процесс ведут при 150°С в .те- .чение 4 ч„ Полученную пульпу фильтруют и сушат при 105 С. Синтезированный продукт идентифицируется как гидросиликат кальция типа CSH. После обжига при получают /j-волластонит, а при 1200°С - (У-волластонит.

0 5

О

5

Q 5

g g

П р и м е р 4. Берут 30,0 г синтезированного кристобалита и 128 мл СаСОН) с концентрацией 168,2 г/л СаО. Общее, количество воды 300 мл (Ж:Т 4,7:1). Количество коллоидного CaF равно 1 мас.%. Все компоненты перемешивают и процесс ведут при 150°С в автоклаве. Полученную пульпу фильтруют, сушат при 105°С и подвергают обжигу при 1000 и . Физико-химическое исследование полученного ГСК подтверждает образование фазы CSH, а в продуктах обжига обнаружены -CaSiOj и oi-CaSiO .

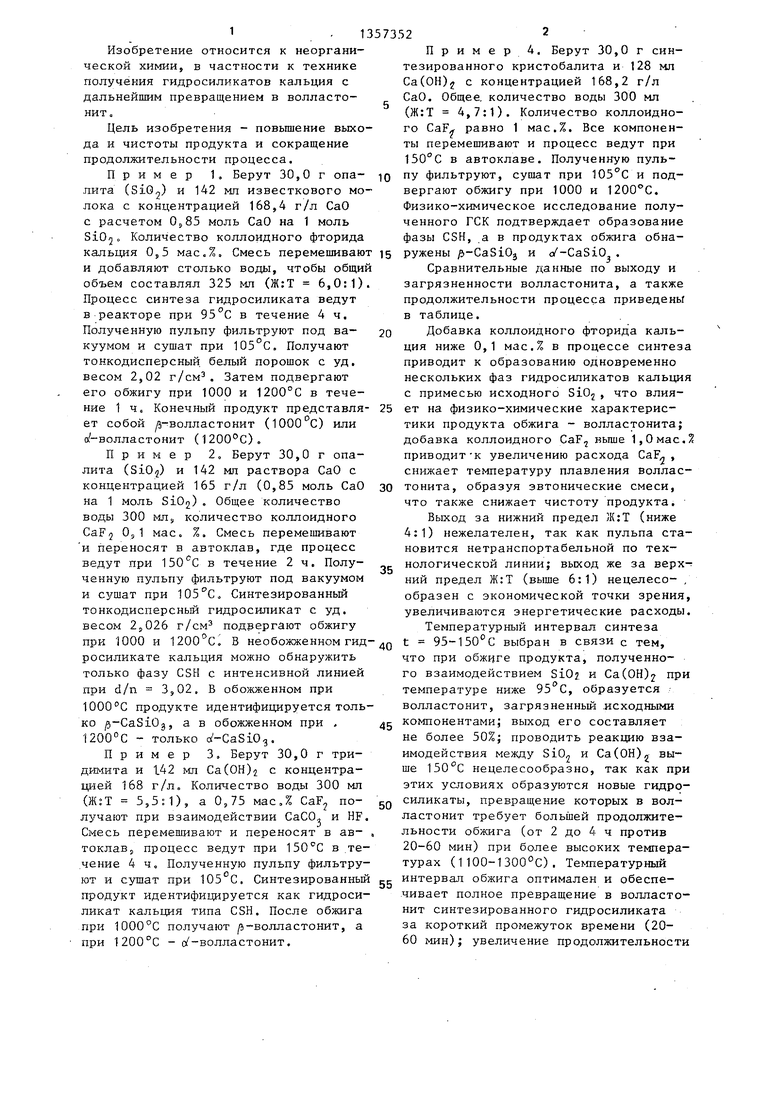

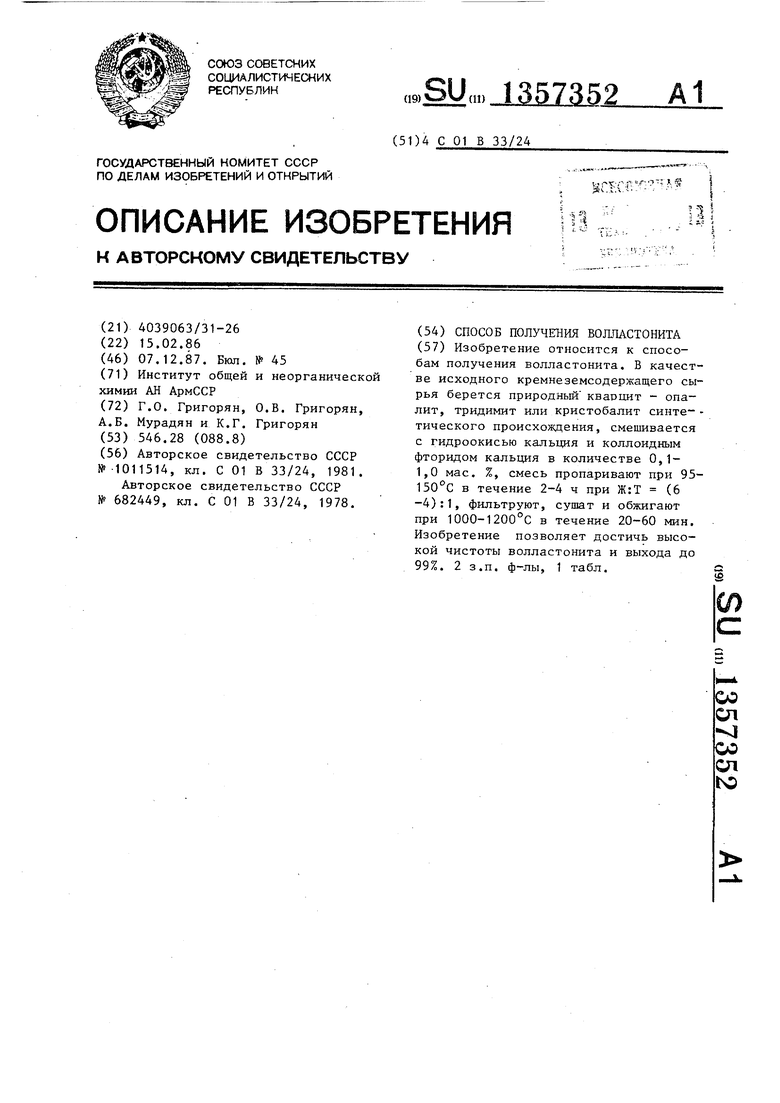

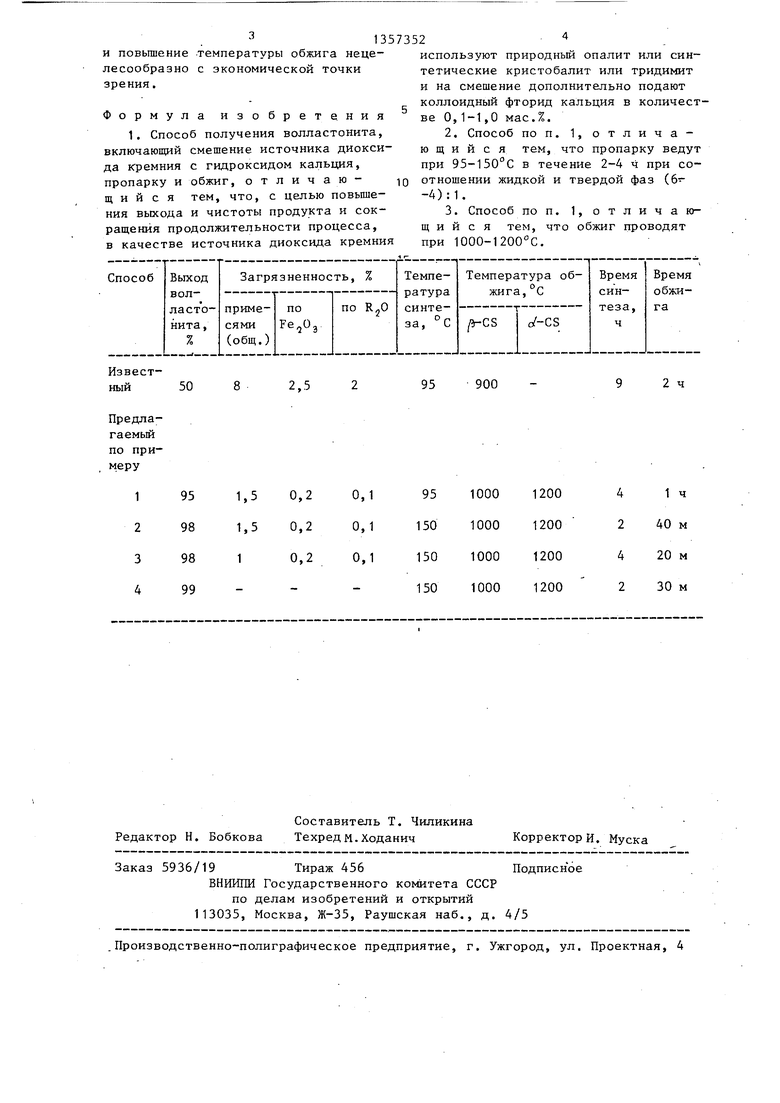

Сравнительные данные по выходу и загрязненности волластонита, а также продолжительности процесса приведены в таблице.

Добавка коллоидного фторида кальция ниже 0,1 мас.% в процессе синтеза приводит к образованию одновременно нескольких фаз гидросиликатов кальция с примесью исходного SiOj, что влияет на физико-химические характеристики продукта обжига - волластонита; добавка коллоидного СаГ выше 1,0мас. приводит К увеличению расхода CaF , снижает температуру плавления волластонита, образуя эвтонические смеси, что также снижает чистоту продукта.

Выход за нижний предел Ж:Т (ниже 4:1) нежелателен, так как пульпа становится нетранспортабельной по технологической линии; выход же за верх-: НИИ предел Ж:Т (выше 6:1) нецелесо- , образен с экономической точки зрения, увеличиваются энергетические расходы.

Температурный интервал синтеза t 95-150 С выбран в связи с тем, что при обжчге продукта, полученного взаимодействием SiOj и Са(ОН)2 при температуре ниже 95 С, образуется волластонит, загрязненный .исходными компонентами; выход его составляет не более 50%; проводить реакцию взаимодействия между SiO и Са(ОН)2 выше нецелесообразно, так как при этих условиях образуются новые гидросиликаты, превращение которых в вол- ластонит требует большей продолжительности обжига (от 2 до 4 ч против 20-60 мин) при более высоких температурах (1100-1300°С). Температурный интервал обжига оптимален и обеспечивает полное превращение в волластонит синтезированного гидросиликата за короткий промежуток времени (20- 60 мин); увеличение продолжительности

и повьшение температуры обжига нецелесообразно с экономической точки зрения.

Формула изобретения 1. Способ получения волластонита, включающий смешение источника диоксида кремния с гидроксидом кальция, пропарку и обжиг, отличаю- щ и и с я тем, что, с целью повышения выхода и чистоты продукта и сокращения продолжительности процесса, в качестве источника диоксида кремни

Редактор Н. Бобкова

Составитель Т. Чиликина Техред М.Ходанич

Заказ 5936/19 Тираж 456Подписн ое

ВНИИПИ Государственного ко№1тета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

.Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

используют природный опалит или синтетические кристобалит или тридимит и на смешение дополнительно подают коллоидный фторид кальция в количестве 0,1-1,0 мас.%.

2,Способ по п. 1, отличающийся тем, что пропарку ведут при 95-150°С в течение 2-4 ч при соотношении жидкой и твердой фаз (6- -4):1.

3.Способ по п. 1, отличающийся тем, что обжиг проводят при 1000-1 200 С,

Корректор И. Муска

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки фторсодержащих сточных вод фосфорных производств | 1980 |

|

SU950684A1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ БОРОГИПСА | 2015 |

|

RU2601608C1 |

| Способ получения белого портландцементного клинкера | 1985 |

|

SU1217817A1 |

| Способ получения волластонита | 1987 |

|

SU1546423A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛЛАСТОНИТА | 2015 |

|

RU2595682C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОДИСПЕРСНОГО СИЛИКАТА КАЛЬЦИЯ (ВАРИАНТЫ), ТОНКОДИСПЕРСНЫЙ СИЛИКАТ КАЛЬЦИЯ (ВАРИАНТЫ), ОКРАШЕННАЯ КОМПОЗИЦИЯ | 2002 |

|

RU2213054C1 |

| Способ переработки высококремнистого цинкового концентрата | 1980 |

|

SU931775A1 |

| Способ получения пигмента для термостабилизирующих покрытий | 2018 |

|

RU2700607C1 |

| Сырьевая смесь для получения теплоизоляционных изделий | 1981 |

|

SU1008203A1 |

| Способ получения гидросиликата кальция | 1982 |

|

SU1060567A1 |

Изобретение относится к способам получения волластонита. В качестве исходного кремнеземсодержащего сырья берется природный кварцит - опалит, тридимит или кристобалит синте- - тического происхождения, смешивается с гидроокисью кальция и коллоидным фторидом кальция в количестве 0,1- 1,0 мае. %, смесь пропаривают при 95- 150°С в течение 2-4 ч при Ж:Т (6 -4):1, фильтруют, сушат и обжигают при 1000-1200°С в течение 20-60 мин. Изобретение позволяет достичь высокой чистоты волластонита и выхода до 99%. 2 з.п. ф-лы, 1 табл.

| Способ получения волластонита | 1981 |

|

SU1011514A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения синтетического волластонита | 1978 |

|

SU682449A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-12-07—Публикация

1986-02-15—Подача