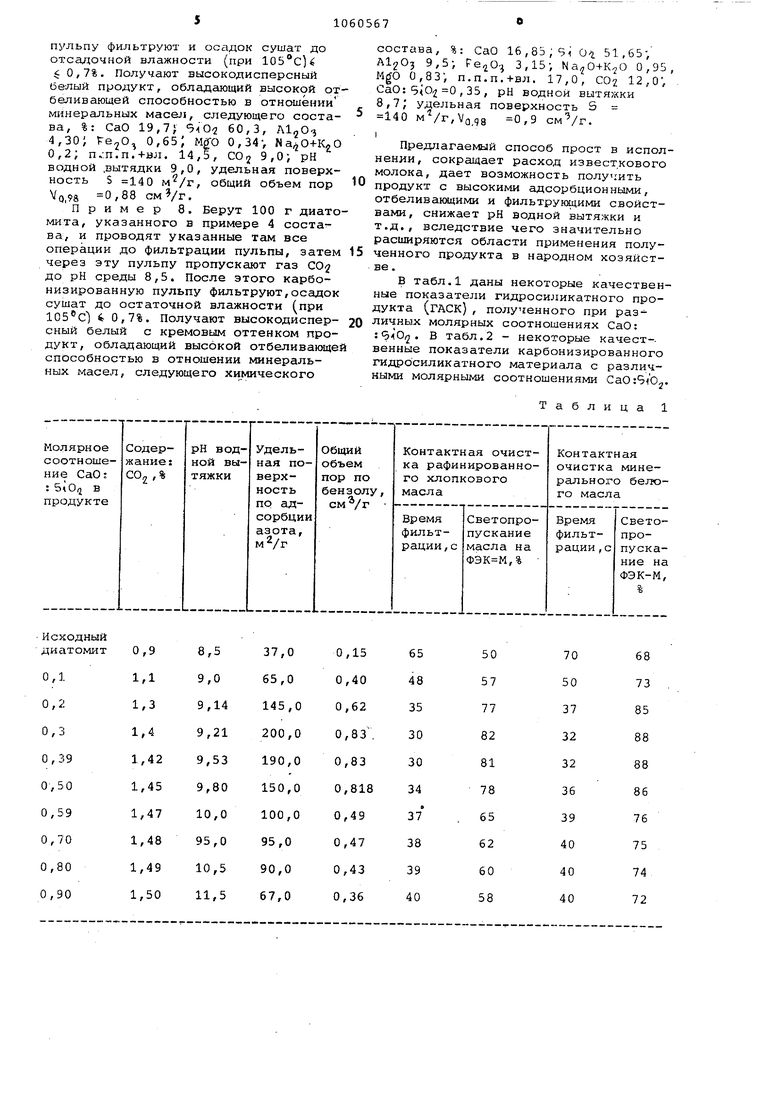

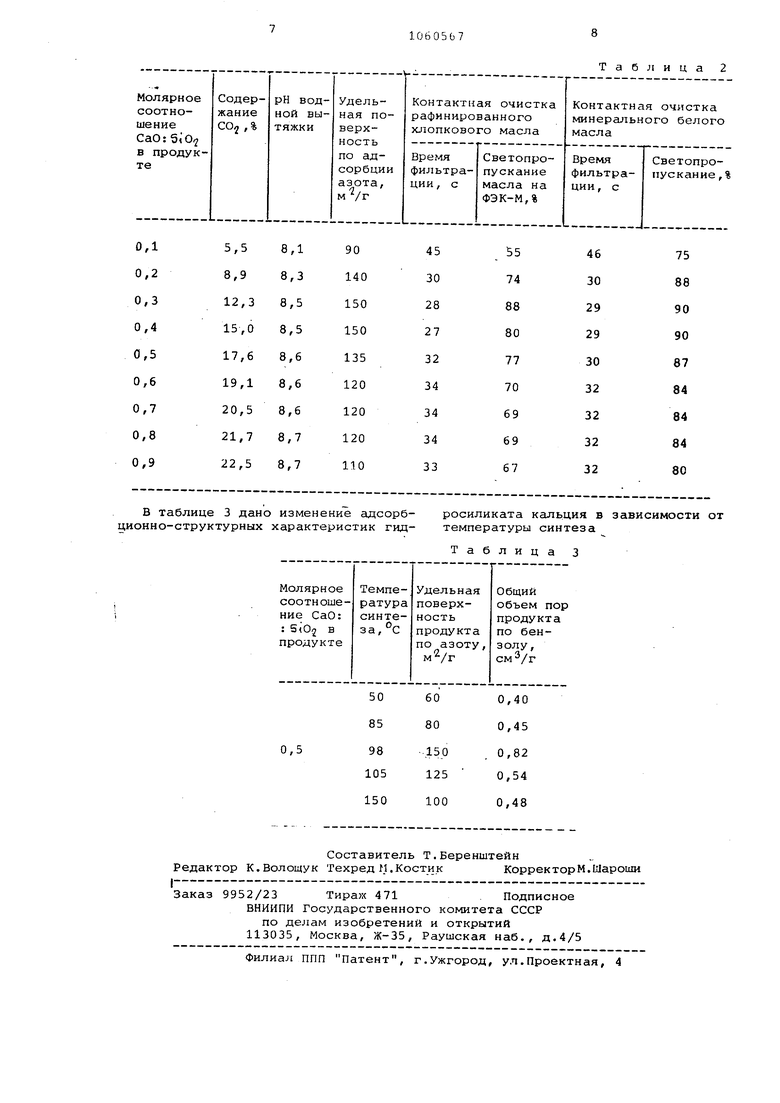

Изобретение относится к неорганической химии, в частности, к технике приготовления тонкодисперсных гидросиликатных продуктов, применяеMtax в качестве адсорбирующего и филь трующего порошка в нефтехимической, химической, резинотехнической, пищевой и бытовой промьашленности, Известен способ гидротермального производства гидросиликатов кальция путем взаимодействия суспензии диато МИТа и известкового молока при темпе ратуре 149 188°С и продолжительности 2ч 1 . Недостатками этого способа являются низкие адсорбционные и фильтрационные свойства продукта (до . 100 , высокая температура процесса, сложность процесса, связанная с высоким давлением, высокий рН водной вытяжки (10,5-11,5). Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ пблу чения гйдросиликата кеитьция путем :. смешения кремнесодержащего материала (диатомита) и известкового молока при молярном соотнсяиении СаО: 0,57-0,714 в гидротермальных усзловиях при 8О-100 С с целью применения полученного продукта в качестве наполнителя резины 2 . Недостатками известного способа являются низкая удельная поверхность (90-100 ), низкие адсорбционные и отбеливающие свойства продукта, высокий рН водной вытяжки (9 ,-8-11,31 Цель изобретения - повышение адсорбционных и отбеливающих свойств продукта. Поставленная цель достигается согласно способу получения гидросиликата кальция, включающему взгинмо- действие суспензии диатомита с известковым молоком при 90-100 С, при молярном соотношении CaOtS-iOg, равном 0,2-0,5:1, фильтрацию и сушку, причем перед фильтрацией суспензию карбонизуют углекислым газом до . Предлагаемый способ в отличие от прототипа обеспечивает получение про дукта с высокими адсорбционными и отбеливающими свойствами (уд.пов.150 200 против 90-100 м/г, общий объем пор 0,98 0,62-0,93 см уг против 0,45-0,49 и низкий рН/8,0 10,9 против 9,8-11,3), вследствие чего становится возможным расширить область применения гидросиликатного продукта, полученного на основе диатомита (в производстве растительных и iviHHepaJJbHbix масел, в области химической чистки одежды, в производ стве зубьых паст и т.д. . Данные, приведенные в табл.1 и 2 показывают, что с изменением молярного соотношения CaOiSiOj в исходной реакционной смеси от 0,1 до 0,9 удельная поверхность и общий объем пор продукта (основные показатели по адсорбционным свойствам) изменяются в широких пределах (65-200 и 0,360,83 ). Причем максимальной удельной поверхностью и объемом пор обладают гидросиликатные продукты с молярным соотношением СаО: SiO2 0 ,20/5 (удельная поверхность 145200 , общий объем пор 0,620,83 CMVr) . Данные, приведенные в табл.3, показывают, что поставленная цель достигается только в интервале Teivmeратур 90-100°С. Гидросиликатные продукты, полученные по предложенному способу, были испытаны в процессе контактной очистки хлопкового.масла, а также . в процессе получения белого медицинского масла. Для растительных масел лучшие результаты получаются при применений гидросиликатного продукта (,4) , а для минеральных маселкарбонизированного продукта (КГАСК 04j , . Предлагаемый способ дает воз1у1ожность организовать производство адсорбирующего, отбеливающего и фильтрующего продукта на основе природного Диатомита по простой технологической схеме а Предложенные значения служат достижению цели. Выход за их пределы нецелесообразен. Так, уменьшение молярного соотношения CaOs SiO, в исходной смеси ниже 0,2 уменьшает удельную поверхность и снижает адсорбционные свойства продукта в 1,5-2,3 раза. Увеличение молярного соотношения СаО:5иО2 в исходной смеси выше 0,5 также приводит к уменьшению удельной поверхности и ухудшению адсорбционных свойств продукта в 1,5-2,0 раза. При карбонизации суспензии гидросиликатного продукта до рН среды 8-9 получают высокодисперсный продукт со сравнительно низ- . КИМ рН водной вытяжки (8 ,0-9 ,, о) и высокий отбеливающей способностью в отношении г/инеральных: масел,вследствие чего можно успешно применять его в производстве белых масел. Кроме того, вследствие низкой рН водной ВЫТЯЖКИ высокодисперсного продукта становится возможным применение его в качестве наполнителя, например, в производстве зубных паст и г.п.Уменьшение рН среды ниже 8 практически нецелесообразно, так как не влияет на качество продукта, а выше 9 отбеливающие свойства продукта ухудшаются. Пример 1. Берут 100 г диатомита следующего химического состава, %: 86,5; AljOi 4,7; РеуОз 0,9; СаО 1,0, MgO 0,5; Na,O+K20 0,5; п.п.п.+вл. 6,0; суспендируют в 900 мл воды. Суспензию подогревают в реакторе при постоянном перемешиварши до 95 С, затем добавляют 112 мл известкового молока с концентрацией 160 г/л СаО из расчета 0,2 моль СаО на кажды моль SiOj. Смесь при непрерывном пе ремешивании подогревают до 95-98°С и продолжают перемешивать 1 ч. Получен ную пульпу фильтруют, осадок сушат до остаточной влажности (при 105°с) 0,7%. Получают высокодисперсный белы продукт с хорошими адсорбирующими и фильтрующими свойствами следующего химического состава, %: СаО 12,80, SjO 68,70; Al;jOi 4,44-, 0,72, MgO 0,4;. 0,32, п.п.п.+ +ВЛ. 12,6; СаО: ,2, рН водной вытяжки 9,1, удельная поверхность , общий объем nopVQQQ 0,62 см Vr. Пример 2. Берут 100 г диато мита указанного состава, суспензирую в 900 мл воды, суспензию переводят в реактор и при непрерывном перемешива нии подогревают до 95°С, добавляют 176,6 мл известкового молока, с концентрацией 160 г/л СаО из расчета 0,35 моль СаО на каждый моль 5iО2 Смесь подогревают до 95-98°С и продолжают перемешивать при этой температуре 2 ч. Затем пульпу фильтруют, осадок сушат до остаточной влажности при ) 0,7%. Получают высокодис персный белый продукт с хорошими адсорбирующими и фильтрующими свойства ми следующего химического состава,%: СаО 19,85; SiO/j 60,69, 4,35; PejO-j 0,65; 0,35; N a-jO+KjO 0,27; п.п.п. + вл. 13,8; СаО: д;О2 0,35, рН водной вытяжки 9,4, .удельная поверхность 5 200 М-/Г, общий объем пор Vo.98 0,83 . Пример 3. Берут 100 диатог ита указанного состава, суспензируют в 800 мл воды, суспензию переводят в реактор и при непрерывном перемешивании подогревают до , добавляют 252,2 мл известкового молока с концентрацией 160 г/л СаО, из расчета 0,5 моль СаО на ка;эдый моль Si О Смесь подогревают до 95-98-С и продолжают перемешивать 3 ч. полученную пульпу фильтруют, осадок су шат до остаточной влажности (при 105°С) 0,7%. Получают высокодисперсный белый продукт с хорошими адсорбирующими и фильтрующими свойствами Следующего хиг/1ического состава, %: СаО 26,73; 9л О 57,00} 2,15; FejO-j 0,50; На7О+К2О 0,25) 0,30; п.п.п.+вл. 14,9; СаО: ,5, рН водной вытяжки 9,6, удельная поверхность S 150 общий объем пор Vo,98 0,818 CMV.r. пример 4. Берут 100 г диатомита следующего состава, %: 69,0; AlnO, 13,6, Ре,,0з ,20; СаО 2,22; 1,19, . 1,60.; п.П.п.+вл. у ,17,суспензируют в 900 мп воды, суспензию переводят в реактор и при непрерывном перемешивании подогревают до 90°С, добавляют 141 мп известкового молока с концентрацией 160 г/л СаО из расчета 0,35 моль СаО на каждый моль Sxo. Смесь подогревают до 95-98°С и продолжают перемешивать 2,5 ч. Нолученную пульпу фильтруют и осадок сушат до остаточной влажности (при 105°с) 0,7%. Получают высокодисперсный белый с кремовым оттенком продукт, обладающий высокой адсорбционной и фильтрационной свойствами, следующего xи ичecкого состава, %: СаО 17,49 ; 53 , 47, Al20 10,8; F ,5 J 1,0, На-20+К20 1,45; п.п.п.+вл. 12,16 СаО: SiO. 0 , 35 , рН водной вытяжки 10,3; удельная поверхность S 180 , общий объем nopYnqo 0,82 cMVr. Пример 5. Берут 100 г диатомита, указанного в примере 2 состава, и проводят все указанные Тс1М операции до фильтрации пульпы. Затем через полученную пульпу пропускают газ СО и карбонизируют до рН среды 8,0. Карбонизированную пульпу фильтруют, осадок сушат до остаточной влажности (при 105°С) 0,7%. Получают высокодисперсный белый продукт, . обладающий высокой отбеливающей способностью в отношении к минеральным маслам, следующего химического состава, %: СаО 19,0; (О 58,0, 4,20; 0,62; 0,33; а О+К2О 0,2, п.п.п.+вл. 17,5; СО2 14,7; СаО: 5iO 0,35; рН водной вытяжки 8,1, удельная поверхность 5 140 общий объем пор 0,90 смУг. Пример 6. Берут 100 г диатомита, указанного в примере 2 состава, и проводят все указанные там операции до фильтрации пульпы. Затем через полученную пульпу пропускают газ СО2 и карбонизируют до рН среды 8,5. После этого карбонизированную пульпу фильтруют, осадок сушат до остаточной влажности (при 105с) 0,7%, получают высокодисперсный, белый продукт, обладающий высокой отбеливакяцей способностью в отношении минеральных масел, следующего химического состава, %: СаО 19,5, 59,7; Al,0-i4,29, 0,64, MfO 0,34; 0,2; п.п.п.+вл. 15,30, COg 12,3f CaO:5 О2 0,35, рН водной вытяжки 8,5, удельная поверхность S 145 , общий объем nopVo,98 0,89 CMVr Пример 7. Берут 100 г диатомита, указанного в примере 2 состава, и проводят все указанные операции до фильтрации пульпы. Затем через полученную пульпу пропускают газ СО. и карбонизируют до рН среды 9,0. После этого карбонизированную

пульпу фильтруют и осадок сушат до отса/;очной влажности (при ) 0,7%, Получают высокодисперсный белый продукт, обладающий высокой отбеливающей способностью в отношении минеральных масел, следующего состана, %: СаО 19,7 J tO 60,3, 4,30; 0,65) 0,34, Na O+KgO 0,2; п.:п.п.+вл. 14,5, СО 9,0; рН водной .вытядки 9,0, удельная поверхность S 140 , общий объем пор VQ,98 0,88 ,

пример 8. Берут 100 г диатомита, указанного в примере 4 соста ва, и проводят указанные там все операции до фильтрации пульпы, затем через эту пульпу пропускают газ СО до рН среды 8,5. После этого карбонизированную пульпу фильтруют,осадок сушат до остаточной влажности (при ) 4 0,7%. Получают высокодисперсный белый с кремовым оттенком продукт, обладающий высокой отбеливающе способностью в отношении минеральных масел, следующего химического

состава, %: СаО 16,85;9i O-j. 51,65; 9,5; 3,15; 0,95 MgO 0,83, П.П.П.+ВЛ. 17,0, СОг 12,0, CaO: ,35, pH водной вытяжки 8,7; удельная поверхность S 140 , 0,9 см/r.

Предлагаемый способ прост в исполнении, сокращает расход известкового молока, дает возможность получить продукт с высокими адсорбционными, отбеливающими и фильтрующими свойствами, снижает рН водной вытяжки и т.д., вследствие чего значительно расширяются области применения полученного продукта в народном хозяйстве.

В табл.1 даны некоторые качественные показатели гидросиликатного продукта (гАСК) , полученного при различных молярных соотношениях СаО: (Oi2 В табл.2 - некоторые качест-. венные показатели карбонизированного гидросиликатного материала с различными молярными соотношениями СаО:.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гидросиликатного продукта | 1981 |

|

SU986853A1 |

| Способ получения гидросиликатного продукта | 1980 |

|

SU903296A1 |

| Способ получения белого портландцементного клинкера | 1985 |

|

SU1217817A1 |

| Способ получения белого портландцементного клинкера | 1982 |

|

SU1036700A1 |

| Способ получения белого портландцементного клинкера | 1980 |

|

SU881034A1 |

| Способ очистки органических растворителей | 1982 |

|

SU1068464A1 |

| Способ получения белого портландцементного клинкера | 1976 |

|

SU692796A1 |

| Способ получения белого наполнителя из фосфогипса | 1990 |

|

SU1807064A1 |

| Способ получения фильтрующего материала на основе диатомита | 1988 |

|

SU1599055A1 |

| ОТБЕЛИВАЮЩАЯ ЗЕМЛЯ ДЛЯ ОЧИСТКИ И ОТБЕЛКИ РАСТИТЕЛЬНЫХ МАСЕЛ | 2011 |

|

RU2458113C1 |

1. СПОСОБ ПОЛУЧЕНИЯ ГИДРОСИЛИКАТА КАЛЬЦИЯ, включающий взаимодействие суспензии диатомита с известковым молоком при 90-100°С, фильтра- , цию и сушку,отличающийся тем, что, с целью повышения адсорбционных свойств продукта, взаимодействие ведут при молярном соотношении СаО/5 О-2 равном 0,2-0,5:1. 2. Способ ПОП.1, отличающийся тем, что, с целью повышения отбеливгиощих свойств продукта, перед фильтрацией суспензию карбонизуют углекислым газом до рН 8-9.

Исходный диатомит

0,1

0,2

0,3

0,39

0,50

0,59

0,70

0,80

0,90

68 73 85 88 88 86 76 75 74 72

70 50 37 32 32 36 39 40 40 40

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США 3033648, кл, 23-110, 1962 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОСИЛИКАТА КАЛЬЦИЯ | 1967 |

|

SU223072A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-12-15—Публикация

1982-07-22—Подача