Известны устройства и способы тер мической обработки рельсов с расположением головки вниз. Однако, используемые устройства не поз воляют полностью механизировать процесс термической обработки.

Особенность настоящего изобретения заключается в том, что, с целью механизации закалки, спрееры для подачи охлаждающей жидкости установлены на тележках с подъемным столом, а для кантовки обрабатываемых рельсов на головку на тележках установлены рычажные кантователи.

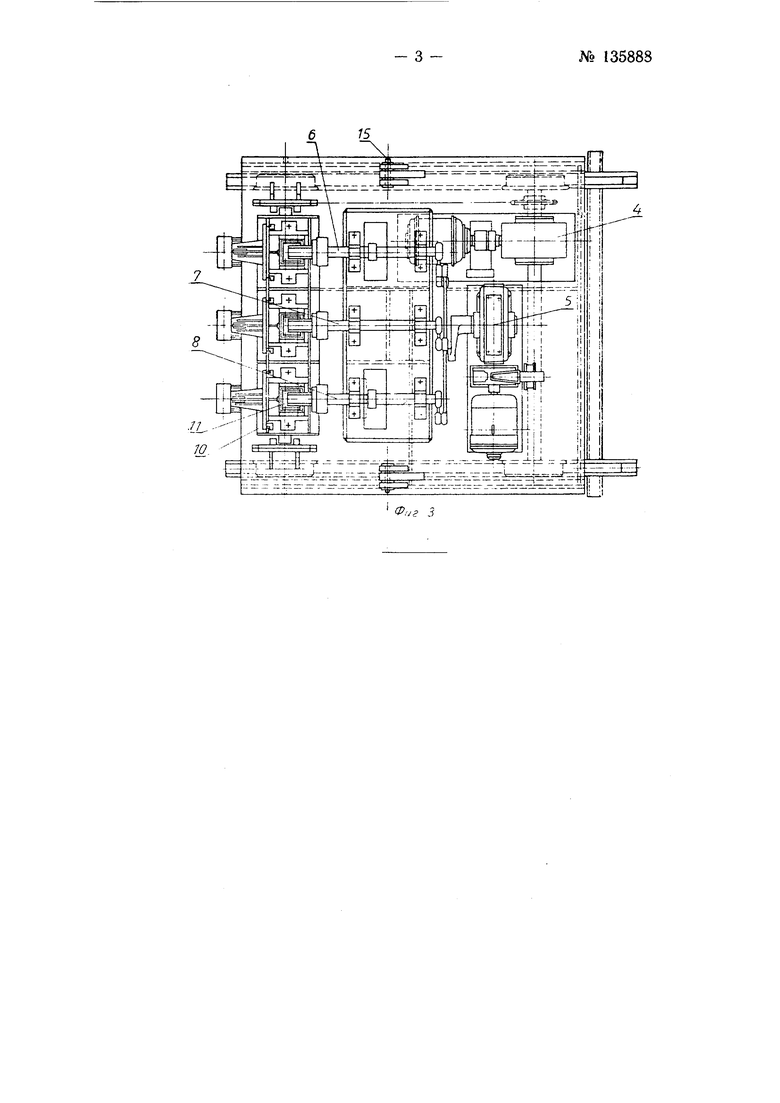

Устройство представляет собой систему двух тележек, установленных около передаточных стеллажей в технологическом потоке. На тележках смонтированы кантователь рельсов и подъемный стол с закалочными аппаратами. Механизм открывания и закрывания воды расположен отдельно от тележек, а вода в аппараты подается по гибким шлангам от водяного коллектора.

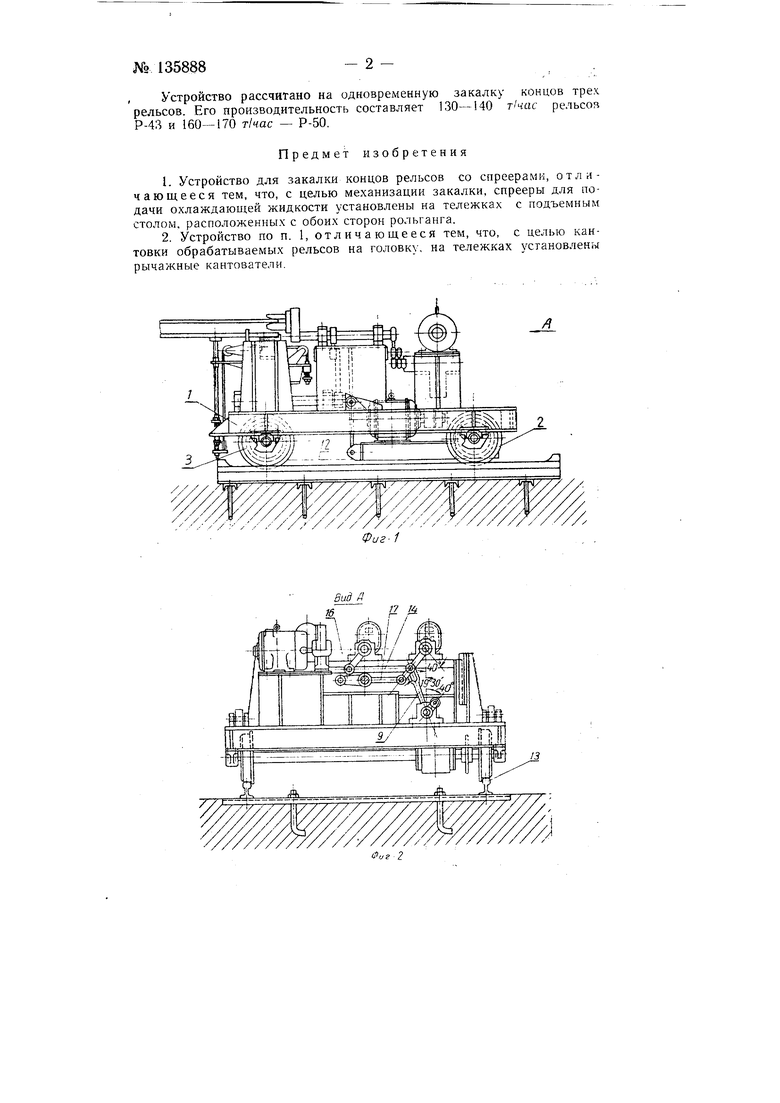

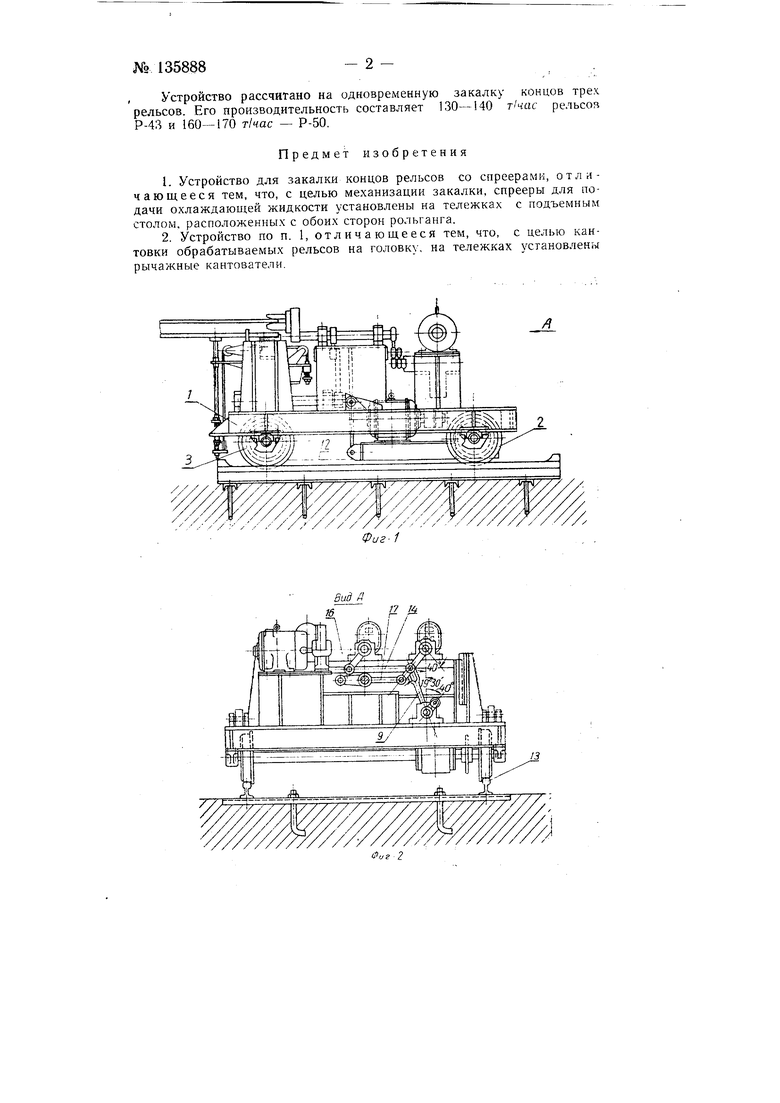

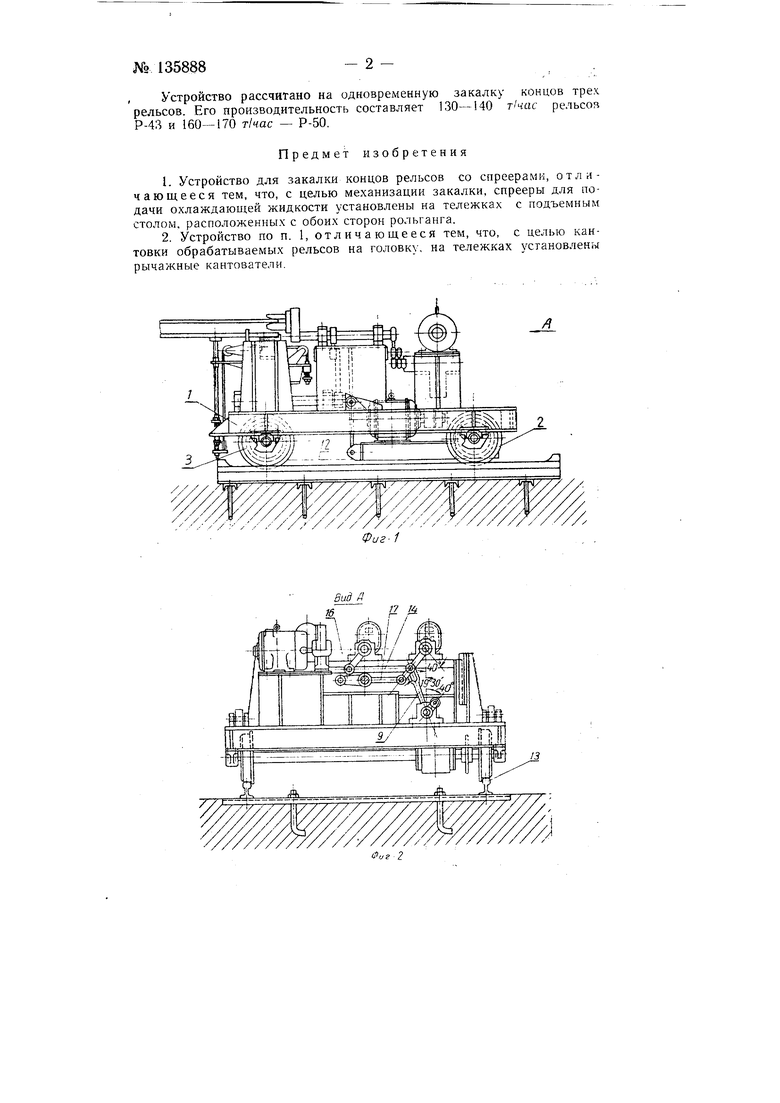

На фиг. I показано устройство, вид сбоку; на фиг. 2 - то же, вид по стрелке А; на фиг. 3 - то же, вид сверху.

Основными деталями устройства являются рама тележкп /. приводной скат 2, холостой скат 3, привод хода тележки 4, привод кантовки о, три узла валов кантовки 6, 7 и 8, узел рычагов подъемного стола 9, подъемный стол 10, узел закалочных аппаратов //. цепь 12. рельсовый путь 13, соединительная тяга М, узел упора 15, кривошип /6 п тяга /7.

Процесс закалки концов рельсов заключается в следуюп|ем. Рельс из положения «на боку кантуется в положение «на головку. Снизу к нему подводится закалочный аппарат на расстояние 10-15 мм от закаливаемой поверхности. Через отверстия в крышке аппарата струями подается вода, которая охлаждает поверхность головки, производя ее закалку. Время закалки 28-32 сек обеспечивает необходимую глубину закаленного слоя. По окончании операции аппарат опускается вни.з, л рельс скатывается обратно в исходное положение «на боку.

, Устройство рассчитано на одновременную закалку концов трех рельсов. Его производительность составляет 130-140 тЫас рельсов Р-43 и 160-170 т/час - Р-50.

Предмет изобретения

1.Устройство для закалки концов рельсов со спреерами, отличающееся тем, что, с целью механизации закалки, спрееры для подачи охлаждающей жидкости установлены на тележках с подъемным столом, расположенных с обоих сторон рольганга.

2.Устройство по п. 1, отличающееся тем, что, с целью кантовки обрабатываемых рельсов на головку, на тележках установлены рычажные кантователи.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ЗАКАЛКИ КОЛЕС | 1973 |

|

SU389155A1 |

| Механизированная линия гибки и правки остряков | 1989 |

|

SU1704889A1 |

| Устройство для закалки концов рельсов | 1960 |

|

SU130527A1 |

| Устройство для обвязки рулонов с поддоном | 1976 |

|

SU600033A1 |

| Поточная линия для изготовления сварных конструкций балочного типа | 1977 |

|

SU738808A1 |

| УСТРОЙСТВО ДЛЯ КАНТОВКИ ПРОФИЛЬНОГО ПРОКАТА РЕЛЬСОВ НА ИНСПЕКТОРСКОМ СТЕЛЛАЖЕ | 1969 |

|

SU250866A1 |

| Двухпозиционный агрегат для электроконтактной термообработки профильного проката | 1991 |

|

SU1808018A3 |

| УСТАНОВКА ДЛЯ ВСКРЫТИЯ И ОПОРОЖНЕНИЯ МЕТАЛЛИЧЕСКИХ БАРАБАНОВ С РЕАГЕНТОМ | 2009 |

|

RU2399566C1 |

| Механизированная линия для изготовления триангелей тормозной рычажной передачи тележек грузовых железнодорожных вагонов | 1977 |

|

SU763054A1 |

| Способ закалки концов рельсов с прокатного нагрева | 1986 |

|

SU1407963A1 |

13

Авторы

Даты

1961-01-01—Публикация

1960-06-17—Подача