цилиндром для ее привода и штырем для рулонов, а механизм передачи рулонов снабжен поворотным столом с установленными на нем подвижными упорами, связанными с системой подпружиненных рычагов и роликами для фиксации рулонов с поддонами.

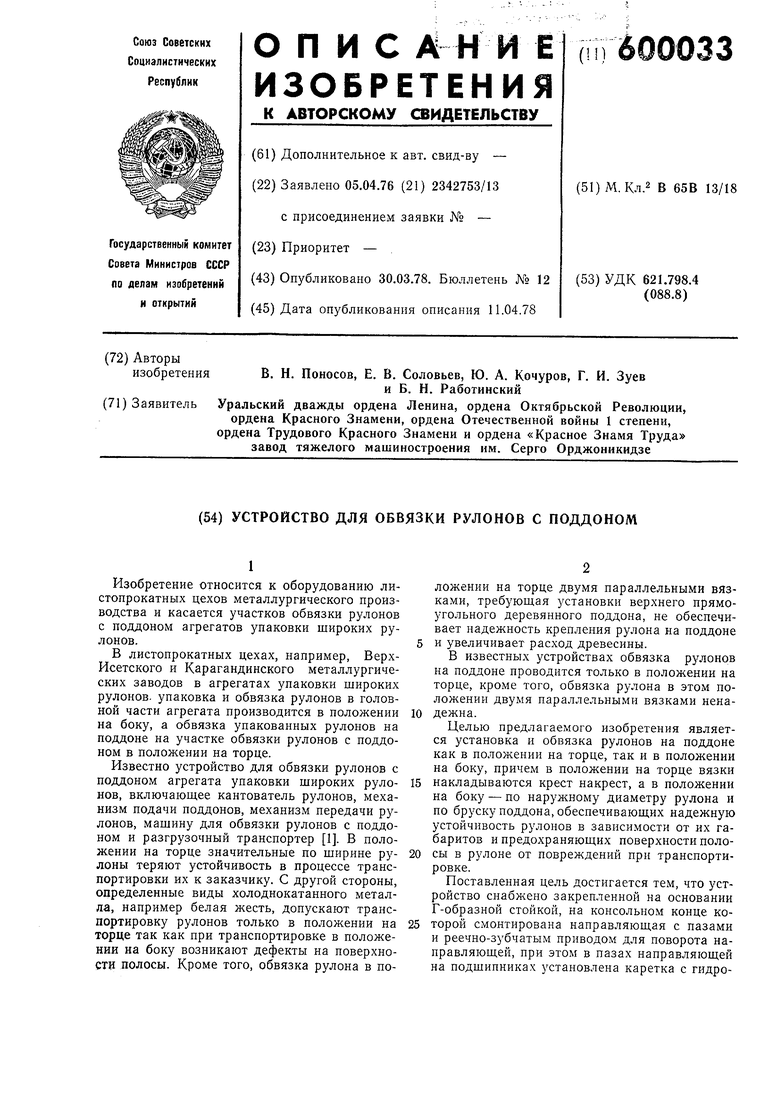

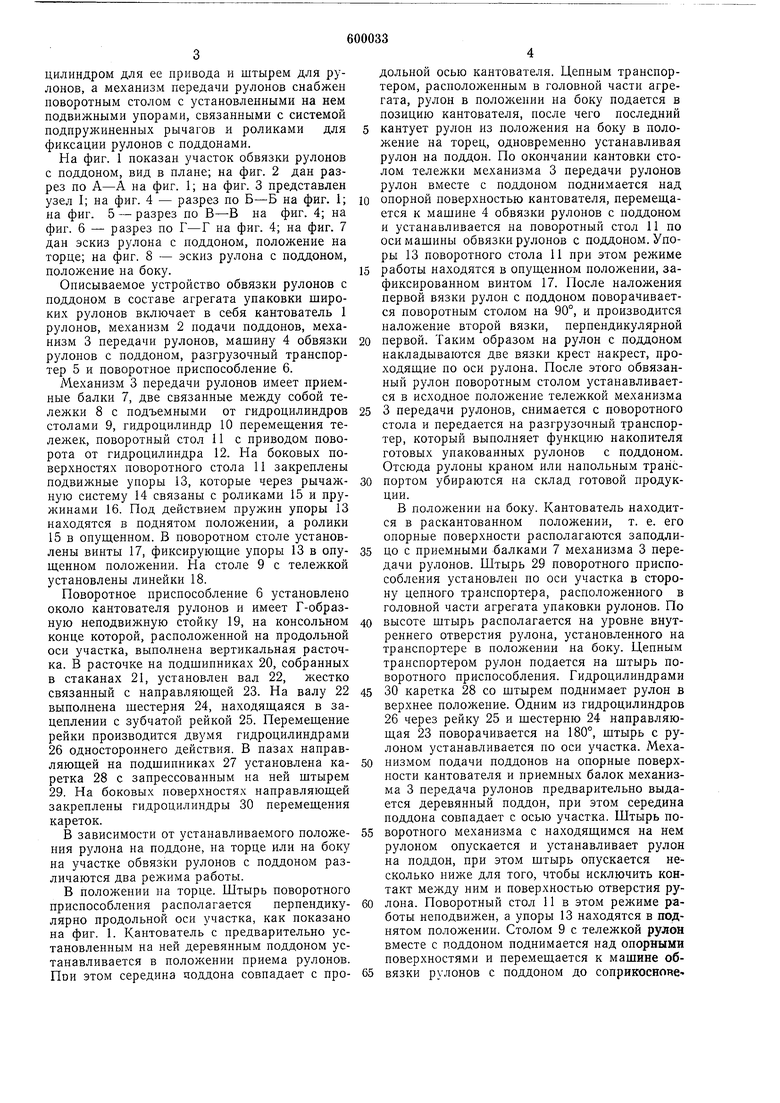

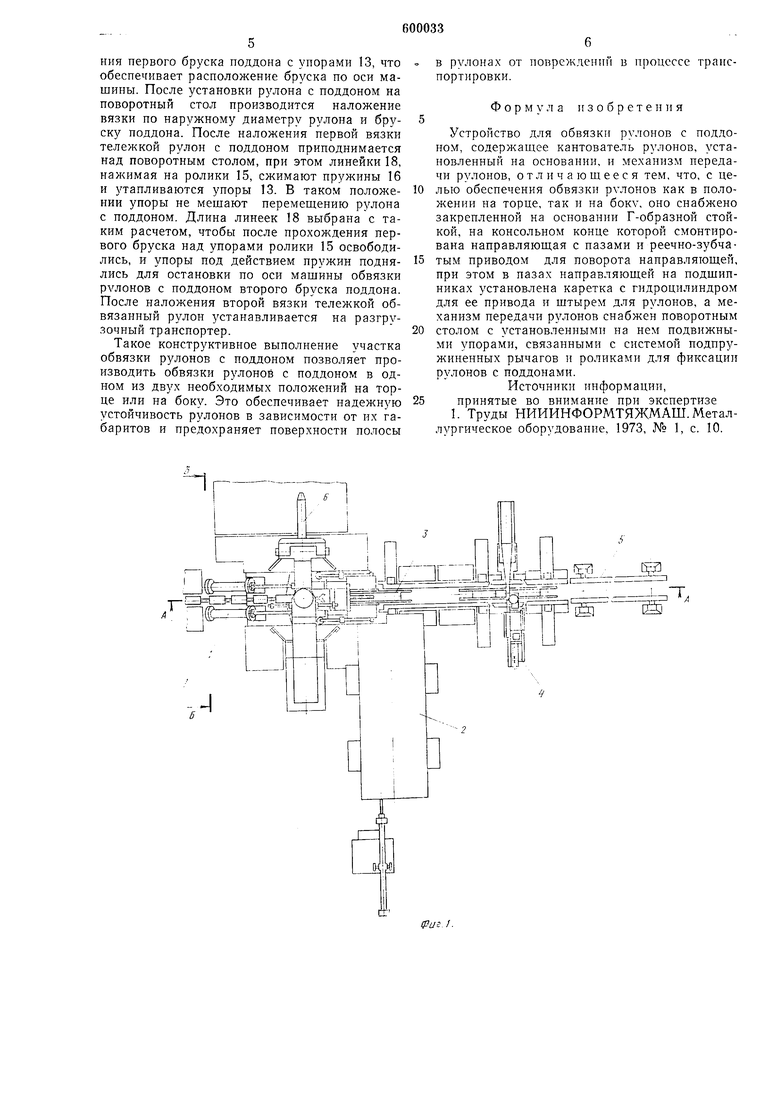

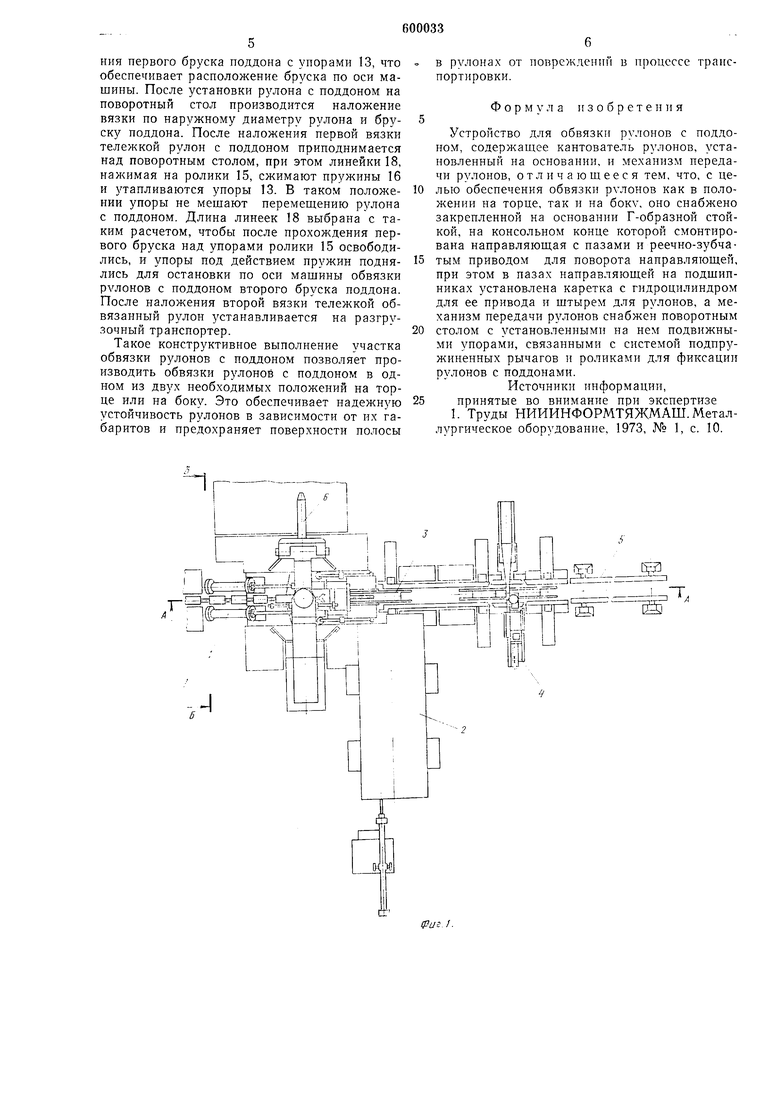

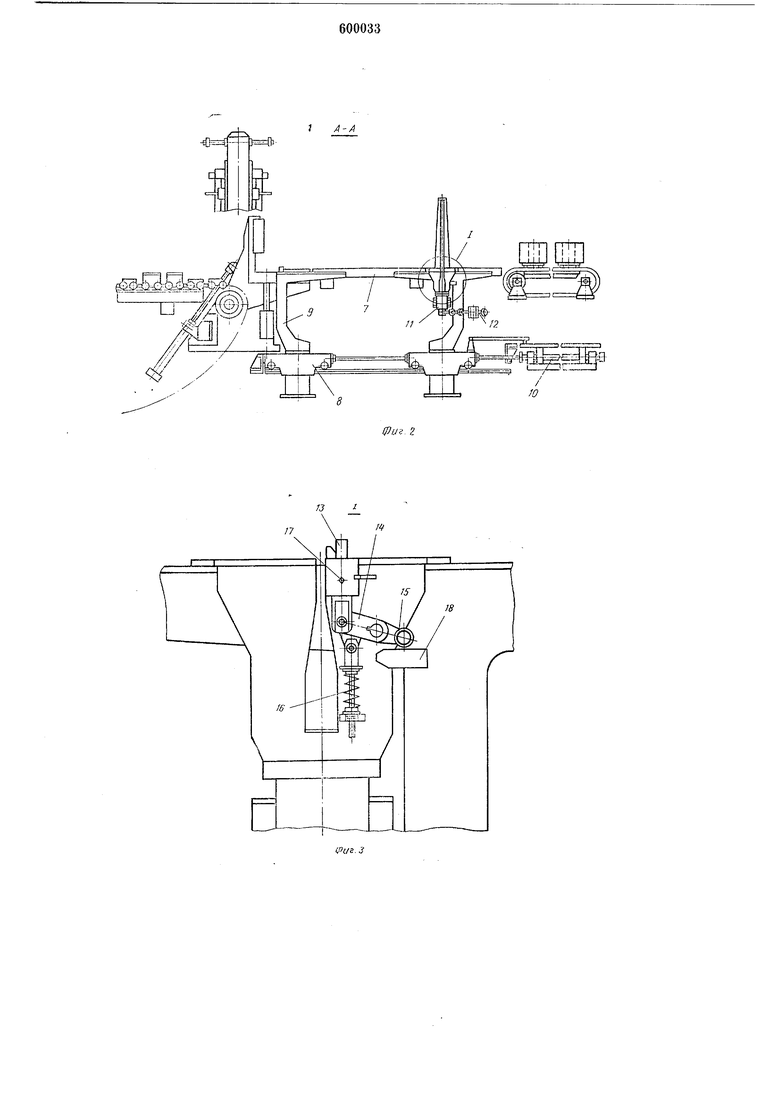

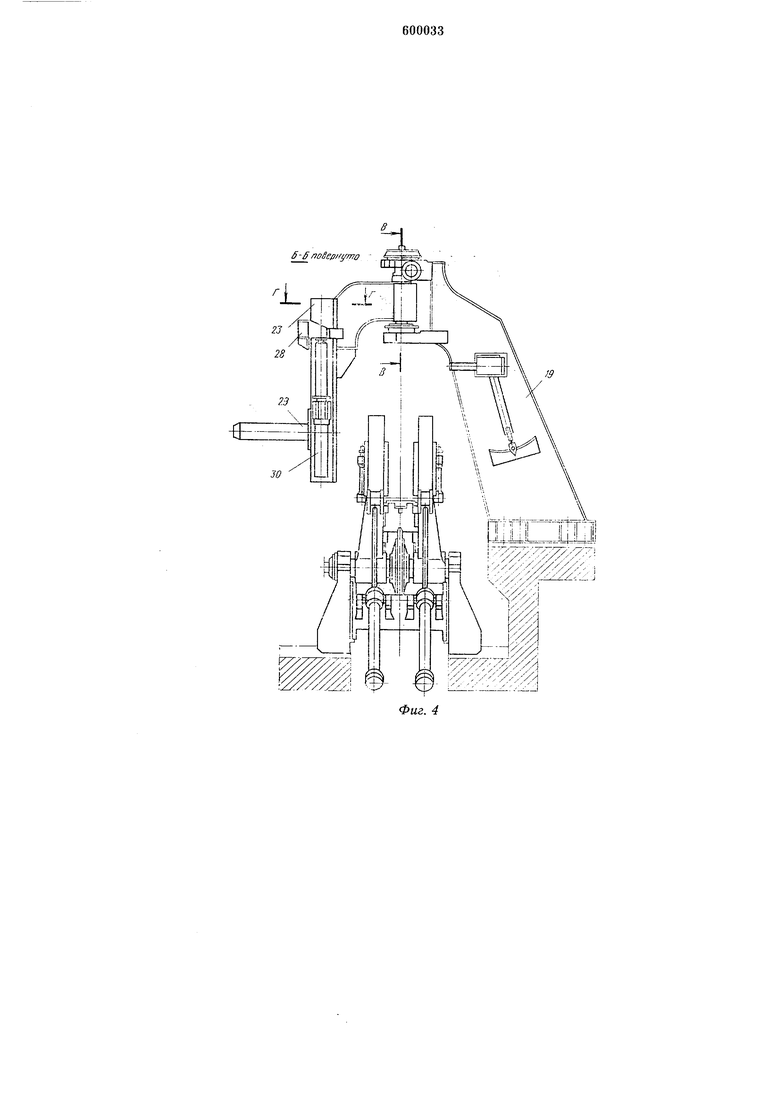

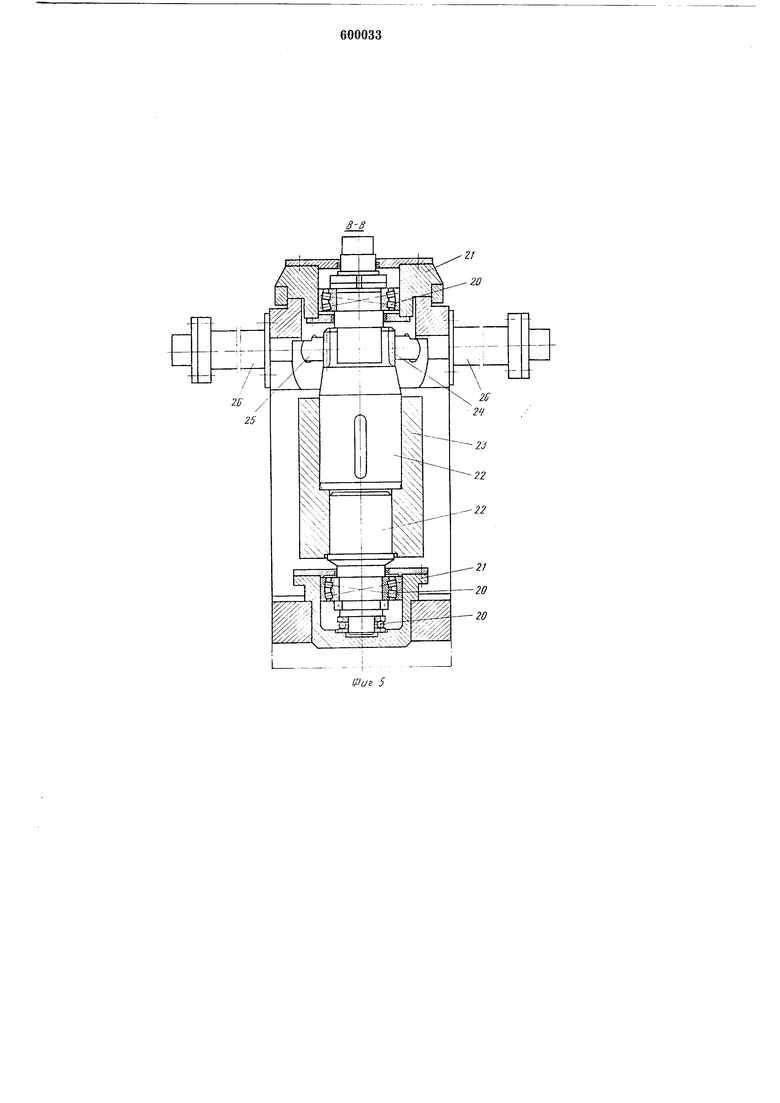

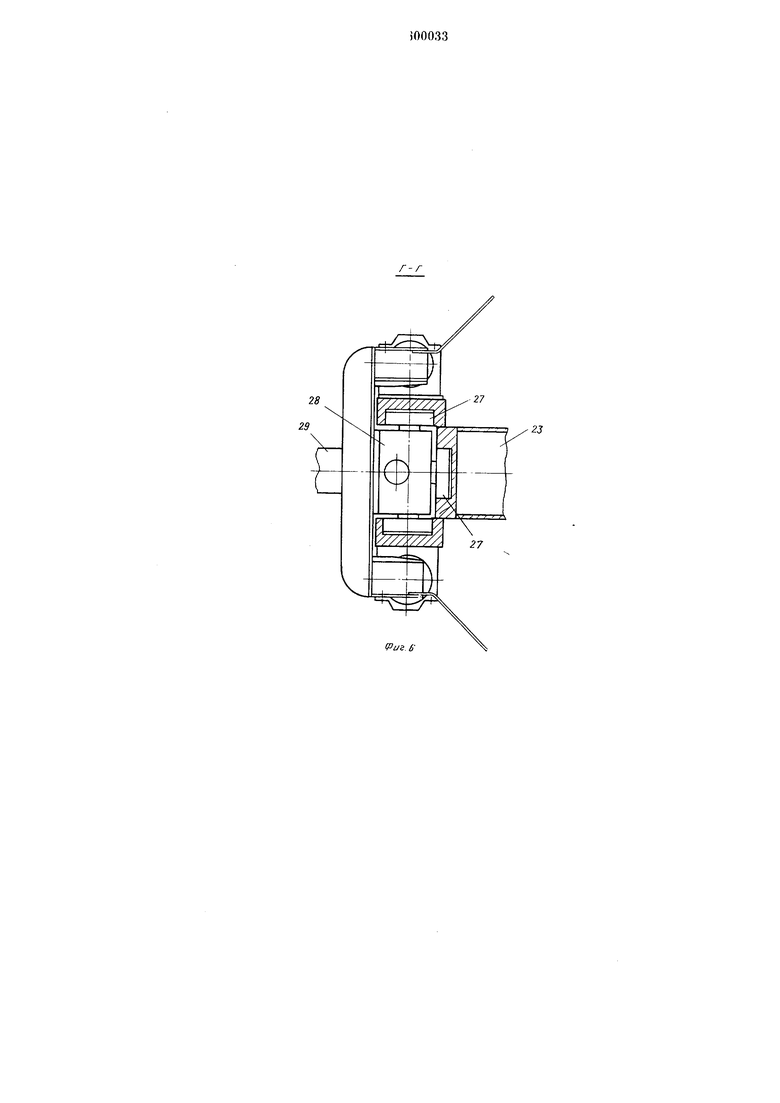

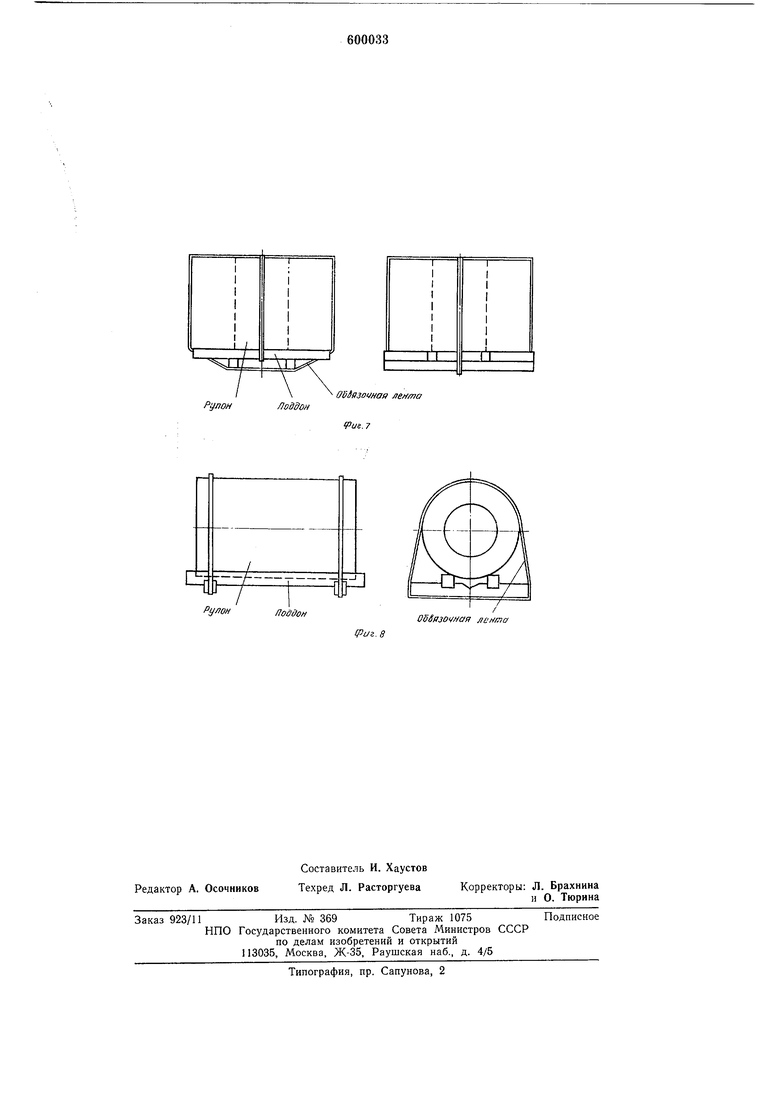

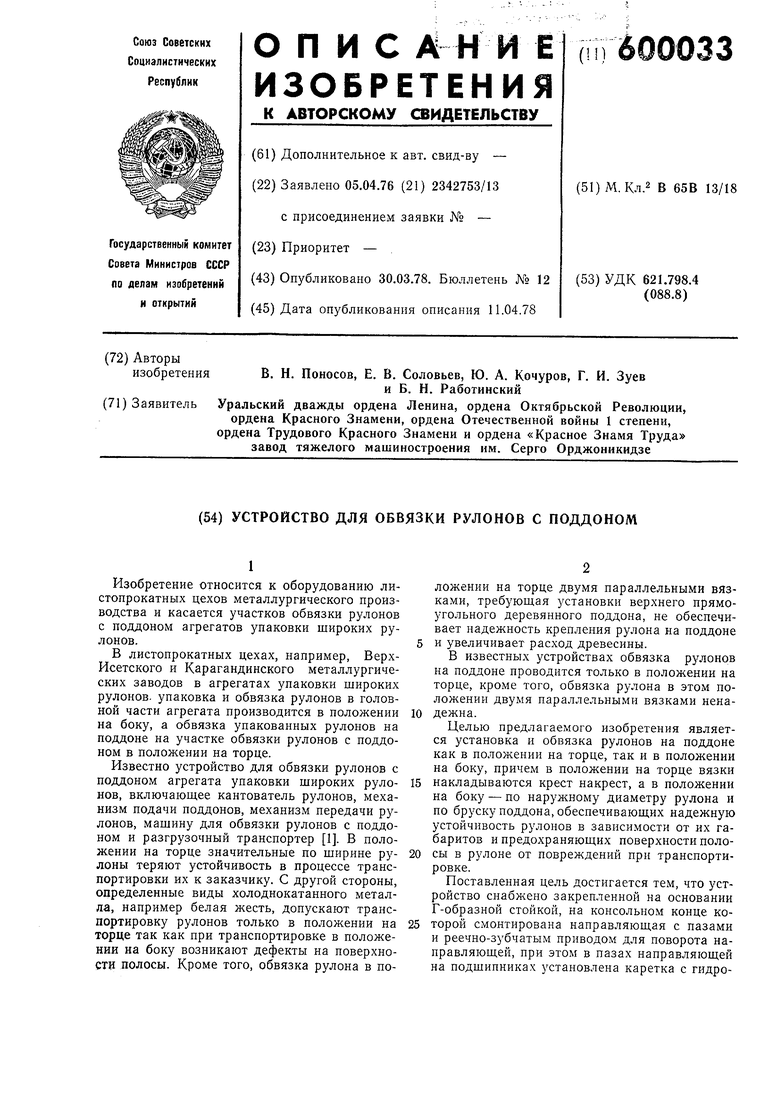

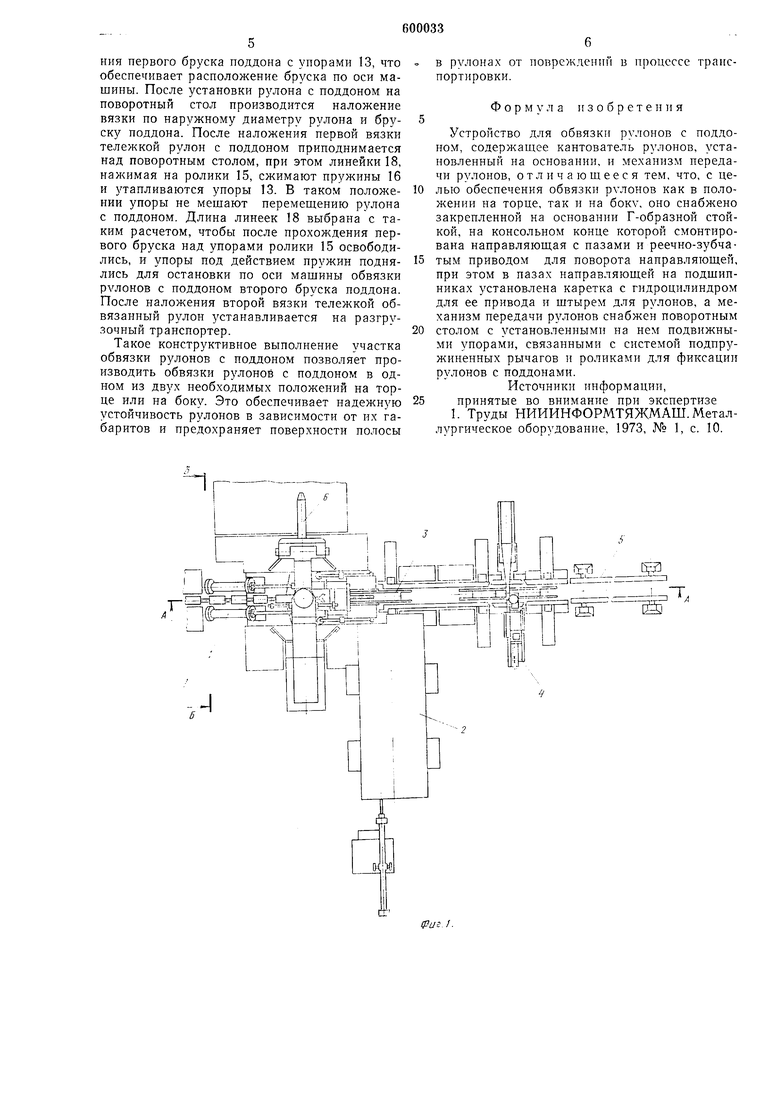

На фиг. 1 показан участок обвязки рулонов с поддоном, вид в плане; на фиг. 2 дан разрез по А-А на фиг. 1; на фиг. 3 представлен узел I; на фиг. 4 - разрез по Б-Б на фиг. 1; на фиг. 5 - разрез по на фиг. 4; на фиг. 6 - разрез по Г-Г на фиг. 4; на фиг. 7 дан эскиз рулона с поддоном, положение на торце; на фиг. 8 - эскиз рулона с поддоном, положение на боку.

Описываемое устройство обвязки рулонов с поддоном в составе агрегата упаковки широких рулонов включает в себя кантователь 1 рулонов, механизм 2 подачи поддонов, механизм 3 передачи рулонов, машину 4 обвязки рулонов с поддоном, разгрузочный транспортер 5 и поворотное приспособление 6.

Механизм 3 передачи рулонов имеет приемные балки 7, две связанные между собой тележки 8 с подъемными от гидроцилиндров столами 9, гидроцилиндр 10 перемеш,ения тележек, поворотный стол 11 с приводом поворота от гидроцилиндра 12. На боковых поверхностях поворотного стола 11 закреплены подвижные упоры 13, которые через рычажную систему 14 связаны с роликами 15 и прул :инами 16. Под действием пружин упоры 13 находятся в поднятом положении, а ролики 15 в опуш,енном. В поворотном столе установлены винты 17, фиксирующие упоры 13 в опуш,енном положении. На столе 9 с тележкой установлены линейки 18.

Поворотное приспособление 6 установлено около кантователя рулонов и имеет Г-образную неподвижную стойку 19, на консольном конце которой, расположенной на продольной оси участка, выполнена вертикальная расточка. В расточке на подшипниках 20, собранных в стаканах 21, установлен вал 22, жестко связанный с направляюш,ей 23. На валу 22 выполнена шестерня 24, находяш,аяся в зацеплении с зубчатой рейкой 25. Перемеш;ение рейки производится двумя гидроцилиндрами 26 одностороннего действия. В пазах направляющей на подшипниках 27 установлена каретка 28 с запрессованным на ней штырем 29. На боковых поверхностях направляющей закреплены гидроцилиндры 30 перемещения кареток.

В зависимости от устанавливаемого положения рулона на поддоне, на торце или на боку на участке обвязки рулонов с поддоном различаются два режима работы.

В положении на торце. Штырь поворотного приспособления располагается перпендикулярно продольной оси участка, как показано на фиг. 1. Кантователь с предварительно установленным на ней деревянным поддоном устанавливается в положении приема рулонов. Пои этом середина поддона совпадает с продольной осью кантователя. Цепным транспортером, расположенным в головной части агрегата, рулон в положении на боку подается в позицию кантователя, после чего последний

кантует рулон из положения на боку в положение на торец, одновременно устанавливая рулон на поддон. По окончании кантовки столом тележки механизма 3 передачи рулонов рулон вместе с поддоном поднимается над

опорной поверхностью кантователя, перемещается к машине 4 обвязки рулонов с поддоном и устанавливается на поворотный стол 11 по оси машины обвязки рулонов с поддоном. Упоры 13 поворотного стола И при этом режиме

работы находятся в опущенном положении, зафиксированном винтом 17. После наложения первой вязки рулон с поддоном поворачивается поворотным столом на 90°, и производится наложение второй вязки, перпендикулярной

первой. Таким образом на рулон с поддоном накладываются две вязки крест накрест, проходящие по оси рулона. После этого обвязанный рулон поворотным столом устанавливается в исходное положение тележкой механизма

3 передачи рулонов, снимается с поворотного стола и передается на разгрузочный транспортер, который выполняет функцию накопителя готовых упакованных рулонов с поддоном. Отсюда рулоны краном или напольным транспортом убираются на склад готовой продукции.

В положении на боку. Кантователь находится в раскантованном положении, т. е. его опорные поверхности располагаются заподлицо с приемными балками 7 механизма 3 передачи рулонов. Штырь 29 поворотного приспособления установлен по оси участка в сторону цепного транспортера, расположенного в головной части агрегата упаковки рулонов. По

высоте штырь располагается на уровне внутреннего отверстия рулона, установленного на транспортере в положении на боку. Цепным транспортером рулон подается на штырь поворотного приспособления. Гидроцилиндрами

30 каретка 28 со штырем поднимает рулон в верхнее положение. Одним из гидроцилиндров 26 через рейку 25 и шестерню 24 направляющая 23 поворачивается на 180°, штырь с рулоном устанавливается по оси участка. Механизмом подачи поддонов на опорные поверхности кантователя и приемных балок механизма 3 передача рулонов предварительно выдается деревянный поддон, при этом середина поддона совпадает с осью участка. Штырь поворотного механизма с находящимся на нем рулоном опускается и устанавливает рулон на поддон, при этом штырь опускается несколько ниже для того, чтобы исключить контакт между ним и поверхностью отверстия рулона. Поворотный стол 11 в этом режиме работы неподвижен, а упоры 13 находятся в поднятом положении. Столом 9 с тележкой рулон вместе с поддоном поднимается над опорными поверхностями и перемещается к машине обвязки рулонов с поддоном до соприкоеновения первого бруска поддона с упорами 13, что обеспечивает расположение бруска по оси машины. После установки рулона с поддоном на поворотный стол производится наложение вязки по наружному диаметру рулона и бруску поддона. После наложения первой вязки тележкой рулон с поддоном приподнимается над поворотным столом, при этом линейки 18, нажимая на ролики 15, сжимают пружины 16 и утапливаются упоры 13. В таком положении упоры не мешают перемещению рулона с поддоном. Длина линеек 18 выбрана с таким расчетом, чтобы после прохождения первого бруска над упорами роликн 15 освободились, и упоры под действием пружин поднялись для остановки по осн машины обвязки РУЛОНОВ с поддоном второго бруска поддона. После наложения второй вязки тележкой обвязанный рулон устанавливается на разгрузочный транспортер.

Такое конструктивное выполнение участка обвязки рулонов с поддоном позволяет производить обвязки рулонов с поддоном в одном из двух необходимых положений на торце или на боку. Это обеспечивает надежную устойчивость рулонов в зависимости от нх габаритов и предохраняет поверхности полосы

в рулонах от повреждений в процессе транспортировки.

Формула изобретения

Устройство для обвязки рулонов с поддоном, содержащее кантователь рулонов, установленный на основании, и механизм передачи рулонов, отличающееся тем, что, с целью обеспечения обвязки рулонов как в положенин на торце, так и на боку, оно снабжено закрепленной на основании Г-образной стойкой, на консольном конце которой смонтирована направляющая с пазами и реечно-зубчатым приводом для поворота направляющей, при этом в пазах направляющей на подшипниках установлена каретка с гидроцилиндром для ее привода и штырем для рулонов, а механизм передачи рулонов снабжен поворотным столом с установленными на нем подвижными упорами, связанными с системой подпружиненных рычагов и роликами для фиксации рулонов с поддонами.

Источники информации, принятые во внимание при экспертизе

1. Труды НИИИНФОРМТЯЖМАШ. Металлургическое оборудование, 1973, № 1, с. 10.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для упаковки рулонов на поддоне | 1979 |

|

SU861174A1 |

| Агрегат для упаковки рулонов проката | 1983 |

|

SU1131775A1 |

| Устройство для упаковки в металлическую обертку рулонов | 1983 |

|

SU1137019A1 |

| ПЕРЕДАТОЧНОЕ УСТРОЙСТВО К МАШИНЕ ПРОДОЛЬНОЙ ОБВЯЗКИ ПАЧЕК ЛИСТОВ | 1967 |

|

SU201958A1 |

| Установка для резки каменных блоков на плиты | 1986 |

|

SU1409458A1 |

| Устройство для транспортировки рулонов из стопы по одному | 1977 |

|

SU710721A1 |

| МЕХАНИЗИРОВАННАЯ ЛИНИЯ ДЛЯ РАЗГРУЗКИ И ОБВЯЗКИ РУЛОНОВ | 1998 |

|

RU2161583C2 |

| Агрегат для упаковки пакетов листов | 1978 |

|

SU753718A1 |

| Установка для обвязки рулонов | 1985 |

|

SU1286463A1 |

| Линия для упаковывания предметов | 1990 |

|

SU1768463A1 |

,M,

и :ц А-А

B-S noSeff/f/ fno

J

9

(Риг. 6

OSSasowa лемто

Рулон

Лоддон

Ч

t:

Рулон

noeOofi

051язочная лента

Авторы

Даты

1978-03-30—Публикация

1976-04-05—Подача