Изобретение относится к устройствам для механизации и автоматизации технологических процессов приготовления растворов заданной концентрации из твердых реагентов, поставляемых в металлических барабанах.

Известно устройство для вскрытия и опорожнения металлических барабанов с твердыми реагентами (а.с. №554184, МКИ В65В 69/00) [1]. Это устройство содержит механизмы перемещения барабанов, отрезания днища и извлечения реагента с многоярусным относительно пола устройства расположением обрабатываемых барабанов. В известном устройстве [1] механизм перемещения барабанов состоит из цилиндрического корпуса, размещенного в нем вала с горизонтальной осью вращения, укрепленных на валу в радиальном направлении пластин, в боковой части корпуса выполнены отверстия для загрузки и выгрузки барабанов. Устройство содержит размывные головки для извлечения твердого реагента путем вымывания. При этом механизм отрезания днища и размывные головки расположены с торцевой части цилиндрического корпуса по окружности. Извлечение реагента в известной установке выполняют вымыванием его из барабанов технологической жидкостью, поступающей из форсунок, установленных на соответствующих размывных головках.

Недостатком устройства [1] является различие условий работы механизмов, размещенных в размывной камере на разных уровнях от пола. Нижние размывные головки, элементы системы подачи технологической жидкости в них (трубопроводы, вентили и другие узлы), а также элементы автоматики и управления подвергаются постоянному воздействию на них раствором с агрессивным реагентом, создаваемым вышерасположенными размывными головками, и по этой причине быстро изнашиваются, выходят из строя и вызывают отказы (сбои) в работе устройства. Восстановление работоспособности установки является сложным, длительным процессом, снижающим производительность установки в целом. Кроме того, потоки раствора от вышестоящих форсунок становятся определенным препятствием на пути струй нижерасположенных форсунок, что уменьшает силу давления струй жидкости нижерасположенных форсунок на реагент в обрабатываемом барабане и увеличивает время его опорожнения, что также снижает производительность установки. Помимо этого недостатком устройства [1] при выполнении перегородок между барабанами сплошными пластинами является отсутствие возможности очистки наружной поверхности барабанов от реагента, например, путем их смывания чистой водой из душирующего устройства. При выполнении этих перегородок сетками либо пластинами с отверстиями на барабаны нижнего яруса падают потоки воды уже не чистой, а той, которая уже омывала барабаны верхнего яруса, загрязненая реагентом, смытым с барабанов верхнего яруса. Полная очистка наружных поверхностей барабанов нижнего яруса до степени очистки барабанов верхнего яруса требует дополнительного времени, что снижает производительность установки и требует дополнительного расхода омывающей чистой воды.

Проявление перечисленных недостатков устройства [1] ослаблено или отсутствует в установках с одноярусным размещением обрабатываемых барабанов.

Известно устройство для вскрытия и опорожнения металлических барабанов (патент РФ №1410427, МКИ В65В 69/00) [2], размещенных в одном ярусе. Устройство [2] содержит герметизированную камеру, приспособление для подачи барабанов и размещенные в герметизированной камере дисковый механизм вырезки и удаления днищ барабанов, механизм поворота барабанов и душирующий узел. При этом устройство [2] снабжено размещенным в герметизированной камере размывным отсеком, содержащем два установленных параллельно друг другу ленточных транспортера для перемещения барабанов, имеющих механизм поворота барабанов, и два ряда установленных параллельно транспортерам размывных головок с разнонаправленными форсунками, а механизм вырезки и удаления днищ барабанов включает ножевые ролики и установленную по оси симметрии магнитную головку в виде шайбы. Причем механизм вырезки смонтирован на шарнирной подвеске, а ножевые ролики механизма вырезки расположены равномерно по окружности диска.

Устройство [2] взято заявителем в качестве прототипа.

Недостатком устройства для вскрытия и опорожнения металлических барабанов [2] является невысокий межремонтный ресурс работы, обусловленный применением ленточного конвейера непрерывного действия для перемещения барабанов в размывной камере. Необходимость пошагового перемещения ленты транспортера в процессе загрузки в размывную камеру и выгрузки из нее барабанов обуславливает импульсный характер механических нагрузок на все механизмы конвейера, что приводит к их быстрому износу, уменьшающему межремонтный ресурс работы. Другим недостатком устройства [2] является сравнительно длительное время вымывания реагента из барабана. Этот недостаток обусловлен тем, что за счет вымывания реагента расстояние между поверхностью монолитной части реагента в барабане и размывной головкой увеличивается, что приводит к уменьшению динамического напора размывных струй на размываемую поверхность реагента и к появлению форсунок, струи из которых, выходя под углом к оси барабана, не участвуют в размыве реагента. К недостаткам устройства [2] следует отнести также отсутствие в механизме вырезки и удаления днищ барабанов устройства, ограничивающего глубину врезания роликовых ножей в днище барабана, что приводит в процессе вырезания днища к частичному нарушению монолитности реагента, его выкрашиванию и засорению механизма вырезки и удаления днищ барабанов кусками твердого реагента. Перечисленные выше недостатки, в конечном счете, снижают производительность устройства [2].

Целью изобретения является увеличение производительности установки для вскрытия и опорожнения металлических барабанов с реагентом.

Поставленная цель достигается тем, что в установке для вскрытия и опорожнения металлических барабанов с реагентом, содержащей размывную камеру с загрузочным и разгрузочным люками, имеющую в своем составе устройство для принудительного перемещения барабанов, размывные головки с разнонаправленными форсунками, душирующий узел и устройство для удаления порожних барабанов, содержащей также механизм вырезки и удаления днищ барабанов, имеющий в своем составе каретку, роликовые ножи, расположенные равномерно по окружности диска, и установленный по оси симметрии диска электромагнитный съемник вырезанных днищ барабанов, устройство для принудительного перемещения барабанов снабжено рамой с опорными гнездами для барабанов и, по меньшей мере, одной транспортной тележкой, с подвижной в вертикальном направлении платформой, имеющей, по меньшей мере, одно опорное гнездо для барабана, при этом транспортная тележка выполнена с возможностью возвратно-поступательного движения с барабаном над рамой в одном направлении и возвратом под рамой, без барабана, в другом, причем транспортная тележка соединена со штоком вновь введенного гидропривода, закрепленного на корпусе размывной камеры, а подвижная платформа снабжена шарнирными тягами, соединенными со штоком вновь введенного гидропривода, закрепленного на транспортной тележке, а ближняя к разгрузочному люку тележка снабжена дополнительно толкателем, соединенным с шарнирными тягами платформы с возможностью вертикально-наклонного положения толкателя при поднятой платформе, при этом высота толкателя выбрана меньше высоты, на которой располагается ось удаляемого барабана, а при опущенной платформе высота толкателя выбрана меньше высоты нижней части поверхности барабана в опорном гнезде на раме, при этом каждая из размывных головок установлена на индивидуальном для нее штоке гидропривода, закрепленного на корпусе размывной камеры, и снабжена штыревыми ограничителями, имеющими длину, большую, чем наибольшая длина выступающей части форсунки, причем каждый из гидроприводов перемещения размывных головок снабжен датчиком предельно допустимого давления, подключенным к индивидуальному для него реле времени, которое, в свою очередь, соединено с устройством управления вентилем подачи масла в соответствующий гидропривод. Увеличение производительности достигается и тем, что предлагаемая установка снабжена дополнительными опорными гнездами на раме, дополнительными размывными головками и дополнительными транспортными тележками, одинаковыми по конструкции с основной тележкой, соединенными друг с другом и с основной тележкой жесткой сцепкой, при этом шарнирные тяги основной и дополнительных тележек соединены между собой, а общее количество опорных гнезд на платформах всех тележек на единицу меньше общего количества опорных гнезд на раме, причем расстояние между опорными гнездами на раме и на платформах выбрано одинаковым, не менее диаметра барабана, и равным шагу возвратно-поступательного перемещения транспортных тележек вдоль рамы. Кроме того, в этой установке рабочее отверстие каждой форсунки размывной головки снабжено, по меньшей мере, одним винтообразным пазом. В установке механизм вырезки и удаления днищ барабанов снабжен устройством ограничения глубины врезания роликовых ножей в днище вскрываемого барабана.

Предлагаемая установка может быть изготовлена для одновременной обработки 1-го, 2-х, 3-х и более барабанов с реагентом.

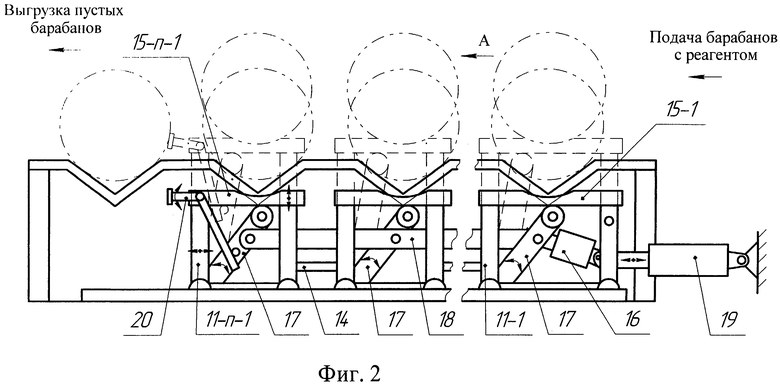

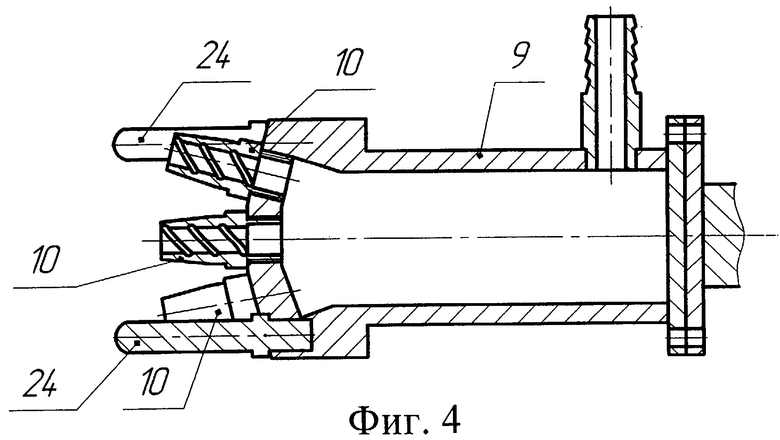

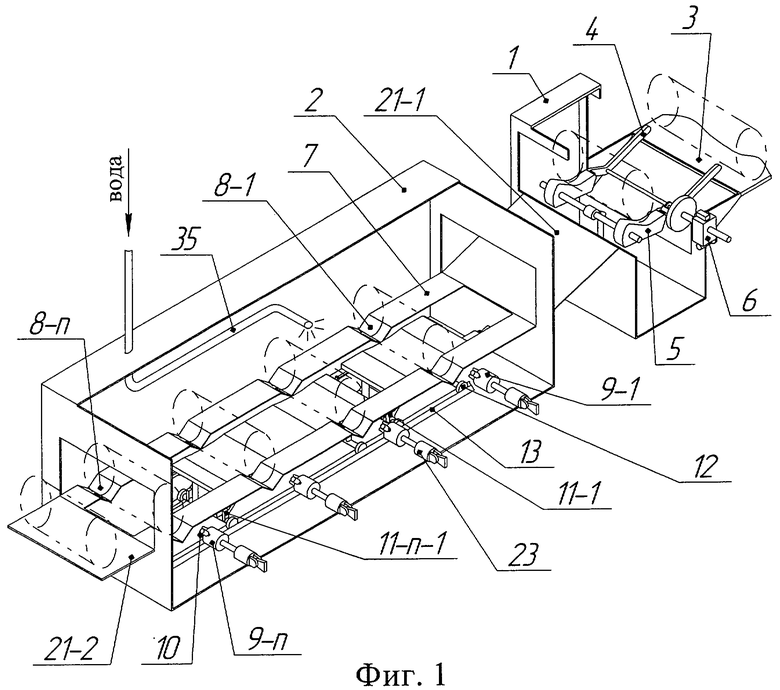

На фиг.1 показан упрощенно общий вид установки (с частичным вырезом ее корпуса). На фиг.2 показано упрощенно устройство принудительного перемещения барабанов. На фиг.3 показан упрощенно механизм вырезки и удаления днищ барабанов. На фиг.4 показана размывная головка с форсунками (в продольном разрезе). На фиг.5 показана форсунка (в продольном разрезе).

Установка содержит блок 1 обработки барабанов, размывную камеру 2, а также устройство подачи барабанов в блок 1, содержащее накопитель 3 и отсекатель 4 для поштучной подачи из накопителя барабанов в обработку. Блок 1 обработки барабанов содержит каретку 5 для размещения барабанов и механизм 6 вырезки днищ барабанов.

Размывная камера 2 содержит раму 7 с опорными гнездами 8-1…8-n, где n - количество барабанов, подлежащих одновременной обработке. Опорные гнезда 8-1…8-n выполнены углублениями в раме 7 и предназначены для размещения в них (концами) обрабатываемых барабанов. Перпендикулярно краю рамы 7 установлены размывные головки 9-1…9-n. Каждая головка 9 расположена вдоль оси обрабатываемого барабана напротив соответствующего ему опорного гнезда 8 на раме 7. Размывные головки 9 снабжены разнонаправленными форсунками 10, сообщающимися с нагнетательной линией подачи технологической жидкости для растворения и вымывания монолитного реагента из барабанов и последующей нейтрализации (дезактивации) остатков реагента на стенках барабана и смывания полостей и наружной поверхности порожних барабанов перед их удалением из установки (линия подачи технологической жидкости к форсункам размывных головок на чертежах не показана). Количество форсунок 10 на размывной головке материалами настоящей заявки не защищается. Размывная камера 2 содержит также устройство для принудительного перемещения обрабатываемых барабанов, содержащее транспортные тележки 11-1…11-n-1 (количество транспортных тележек 11 в установке на единицу меньше числа одновременно обрабатываемых барабанов - числа гнезд для них на раме 7 при исполнении тележек в варианте, когда одна тележка применяется для транспортировки одного обрабатываемого барабана). Эти тележки могут быть выполнены и в других вариантах, когда одна тележка применяется для транспортировки 2-х и более барабанов. В этом случае количество тележек 11 будет меньше числа одновременно обрабатываемых барабанов на соответствующее число. Транспортные тележки 11-1…11-n-1 снабжены катками 12 и установлены на направляющих рельсах 13, укрепленных на корпусе размывной камеры 2. Тележки 11-1…11-n-1 размещены под рамой 7 и соединены между собой жесткой сцепкой 14. На тележках 11-1…11-n-1 установлены подвижные в вертикальном направлении платформы 15-1…15-n-1 и механизм их поднятия и опускания (подъемный механизм). Подъемный механизм снабжен гидроприводом 16, укрепленным на корпусе одной из тележек 11 (например, на тележке 11-1), и шарнирными тягами 17, соединенными со штоком гидропривода 16. Шарнирные тяги 17 всех тележек объединены между собой общей тягой 18. Подъемный механизм снабжен также направляющими для перемещения платформ 15, выполненными в частном случае в виде штырей (на чертежах не показаны), установленных вертикально на основаниях тележек 11-1…11-n-1. Платформы 15 содержат соответствующие для штырей отверстия (на чертежах не показаны). Форма выполнения направляющих вертикального перемещения платформ 15 материалами настоящей заявки не защищается. Цепочка из транспортных тележек 11-1…11-n-1 на одном из концов соединена со штоком другого гидропривода 19. Корпусом гидропривод 19 прикреплен к корпусу размывной камеры 2. На платформе 15-n-1 ближней к разгрузочному люку тележки 11-n-1 установлен толкатель 20 (как элемент для удаления из размывной камеры порожних барабанов). Толкатель 20 соединен с шарнирными тягами 17 платформы 15-n-1 и выполнен с возможностью вертикально-наклонного его положения при поднятой платформе. При этом высота толкателя 20 в поднятом положении выбрана меньше высоты, на которой располагается ось удаляемого барабана. А при опущенной платформе высота толкателя 20 выбрана меньше высоты нижней части поверхности обрабатываемых барабанов, уложенных в гнезда 8 рамы 7.

Общее число опорных гнезд 8-1…8-n на раме 7 и общее число размывных головок 9-1…9-n равны числу (n) одновременно обрабатываемых барабанов. В случае установок, предназначенных для обработки одного барабана, рама имеет два гнезда для барабанов, а установка имеет только одну размывную головку. Число же опорных гнезд суммарно на платформах 15-n-1 всех тележек на единицу меньше общего числа опорных гнезд на раме. Расстояние между опорными гнездами на раме и на всех платформах выбрано одинаковым, не менее диаметра барабана, и равным шагу возвратно-поступательного движения транспортных тележек вдоль рамы.

На каждой платформе 15 количество гнезд для размещения барабанов может быть различным (одно, два и более), одно из которых можно считать основным, а остальные дополнительно вводимыми. Их число выбирается исходя из массогабаритных параметров обрабатываемых барабанов. Из этих же принципов определяется количество транспортных тележек 11 (одна, две и более), одну из которых можно считать основной, а остальные дополнительно вводимыми.

В стенке размывной камеры 2 напротив размещаемых в ней барабанов выполнены люки 21-1 и 21-2 для загрузки в размывную камеру 2 барабанов с реагентом и выгрузки из нее обработанных, порожних барабанов. С наружной стороны стенки размывной камеры 2 под разгрузочным люком 21-2 установлен желоб (на чертежах не показан) для удаления по нему порожних барабанов в накопительный контейнер (на чертежах не показано).

Форсунки 10 размывных головок 9-1…9-n выполнены с рабочими отверстиями, снабженными по внутренней их поверхности винтообразными пазами 21.

Каждая из размывных головок 9-1…9-n установлена на штоке отдельного гидропривода 23, закрепленного на корпусе размывной камеры 2, и снабжена штыревыми ограничителями 24, имеющими длину, большую, чем наибольшая длина выступающей части форсунки 10. Каждый гидропривод 23 размывных головок 9-1…9-n снабжен датчиком предельно допустимого давления (на чертежах не показан), подключенным к реле времени (на чертежах не показано), которое соединено с устройством (на чертежах не показано) управления вентилем подачи масла в гидропривод 23.

Датчик давления масла в гидроприводе 23 выполнен с возможностью выдачи им управляющего сигнала при превышении давления наперед заданного уровня (для отключения подачи масла в гидропривод и запуска реле времени). Реле времени выполнено с возможностью формирования управляющего сигнала на вентиль по истечении наперед заданного времени на новую подачу масла в гидропривод 23.

Дисковый механизм 6 вырезки днища барабана содержит: диск 25; роликовые ножи 26; привод 27 вращения диска 25; гидропривод 28 поступательного движения механизма вырезки днищ; электромагнитный съемник 29 со штоком 30, на котором укреплен подвижный элемент 31 датчика 32 ограничения глубины врезания роликовых ножей в днище обрабатываемого барабана; датчик 33, фиксирующий исходное положение механизма 6 вырезки и отключающий электропитание электромагнитного съемника 29. Подвижный элемент 34 датчика 33 установлен на корпусе механизма 6. Шток 30 выполнен подвижным относительно корпуса механизма 6 и подпружиненным к нему (пружина на чертежах не показана).

Предлагаемая установка содержит также душирующий узел 35 для смывания чистой водой наружной поверхности барабанов на заключительном этапе обработки барабанов.

В частном примере выполнения размывная камера 2 может быть выполнена модулями. В каждом из модулей имеется участок рамы 7 с гнездами 8 для размещения обрабатываемых барабанов, транспортная тележка 11 с платформой 15 с таким же, как на участке рамы 7, числом мест для барабанов и размывные головки 9 в количестве, равном числу мест на участке рамы 7 (на платформе 15). Из таких модулей может быть собрана установка под различные объемы выпуска раствора с соответствующим уровнем концентрации реагента без существенной ее переделки.

С целью упрощения понимания сущности заявленного изобретения работу установки для вскрытия и опорожнения металлических барабанов с реагентом рассмотрим на примере работы установки, предназначенной для обработки 3-х барабанов.

Барабан, подлежащий обработке, из накопителя 3 через отсекатель 4 скатывается в блок 1 обработки барабанов и перемещается накатом на каретку 5, установленную в позицию вырезки днища барабана. В механизме 6 вырезки днища барабана включаются привод 27 вращения диска 25 и гидропривод 28. Шток гидропривода 28 выдвигается и перемещает к днищу барабана механизм 6 вместе с приводом 27 вращения диска 25, роликовыми ножами 26, электромагнитным съемником 29 и штоком 30. В процессе перемещения электромагнитный съемник 29 прижимается к днищу барабана, удерживаемого кареткой 5, а роликовые ножи 26 вдавливаются в днище барабана и, обкатываясь при вращении диска 25, вырезают днище по окружности. В процессе вырезания днища шток 30 с электромагнитным съемником 29 и элементом 31 датчика 32 (датчик ограничения глубины врезания роликовых ножей в днище барабана) не перемещаются, а датчик 32 по мере углубления роликовых ножей в днище барабана надвигается на элемент 31. При этом уменьшается рабочий зазор датчика 32 (между элементами 31 и 32). И, при перемещении (врезании) роликовых ножей на заданную глубину (установленную относительно торцевой поверхности барабана и несколько превышающую толщину днища барабана), подвижный и неподвижный элементы датчика 32 соединяются, он срабатывает, выключая привод 27 вращения диска 25 с роликовыми ножами 26, и переключает гидропривод 28 на перемещение диска 25 в исходное положение. Этим ограничивается дальнейшее перемещение роликовых ножей в полость барабана. По достижении исходного положения (в исходном положении шток гидропривода 28 втянут в гидроцилиндр) датчик 33 отключает электропитание электромагнитного съемника 29 и вырезанное днище падает в накопительный бункер (на чертежах не показан). Каретка 5 устанавливается в позицию загрузки барабана в размывную камеру 2, и барабан скатывается по крышке открытого загрузочного люка 21-1 в размывную камеру 2. Далее каретка 5 возвращается в позицию вырезки днища барабана. Очередной барабан из накопителя 3 перемещается накатом на каретку 5.

Загрузка размывной камеры 2 барабанами с реагентом выполняется следующим образом.

Барабан, скатившийся через загрузочный люк 21-1 в размывную камеру 2, попадает в первое опорное гнездо 8-1 рамы 7. Включается гидропривод 16 шарнирных тяг 17 на подъем платформ 15 на транспортных тележках 11. Платформа 15-1 тележки 11-1 поднимает над рамой 7 барабан из первого опорного гнезда 8-1. Включается гидропривод 19 возвратно-поступательного движения тележек 11. Тележки 11 продвигаются на один шаг в направлении разгрузочного люка 21-2 (по стрелке «А»). При этом первая тележка 11-1 с поднятым барабаном останавливается под вторым опорным гнездом 8-2 на раме 7. Платформы 15 тележек 11 опускаются, и барабан с первой тележки 11-1 устанавливается во второе опорное гнездо 8-2 на раме. Тележки 11 возвращаются в исходное положение (к загрузочному люку 21-1). Очередной барабан с реагентом из загрузочного люка 21-1 попадает в освободившееся первое опорное гнездо 8-1 на раме 7. Вновь включается гидропривод 16 шарнирных тяг 17 на подъем платформ 15 на транспортных тележках 11. Платформы 15-1 первой и 15-2 второй тележек (11-1 и 11-2 соответственно) поднимают оба барабана над рамой 7. Включается гидропривод 19 возвратно-поступательного движения тележек 11. Тележки 11 с поднятыми барабанами продвигаются на один шаг (по стрелке «А») в направлении разгрузочного люка 21-2. Платформы 15-1, 15-2 тележек 11-1, 11-2 опускаются, и барабаны устанавливаются в третье 8-3 и второе 8-2 опорные гнезда на раме 7. Тележки 11 вновь возвращаются в исходное положение (к загрузочному люку 21-1). С поступлением очередного, третьего, барабана с реагентом из загрузочного люка 21-1 в освободившееся первое опорное гнездо 8-1 на раме 7 загрузка размывной камеры 2 барабанами с реагентом заканчивается.

Далее в размывной камере производится опорожнение барабанов (вымывание реагента из барабанов).

Закрываются загрузочный 21-1 и разгрузочный 21-2 люки размывной камеры 2. Включается подача воды в размывные головки 9. Включаются гидроприводы 23 перемещения размывных головок 9 из исходного положения (в исходном положении шток гидропривода 23 втянут в гидроцилиндр) в положение размыва реагента в барабане. При этом по достижении штырей 24 на размывных головках 9 упора в поверхность реагента в барабане давление масла в гидроприводе 23 начинает возрастать и при достижении установленного предела датчик давления масла (на чертежах не показан) отключает гидропривод 23 перемещения соответствующей размывной головки 9. В течение установленного на реле (на чертежах не показано) времени производится размыв (вымывание) реагента в барабане. Затем вновь включается гидропривод 23 и размывная головка 9 продвигается внутрь барабана до очередного упора ее штырей 24 в поверхность размываемого реагента в барабане. Этот процесс повторяется до тех пор, пока размывная головка 9 не переместится в полость барабана и не займет крайнее положение (на заданном расстоянии от днища барабана). По истечении установленного на реле времени на полное вымывание реагента из барабанов выключается подача воды в размывные головки 9 и откачивается раствор из растворного чана. После этого через размывные головки 9 и душирующий узел 35 порожние барабаны омываются изнутри и снаружи чистой проточной водой. По окончании обмыва включаются гидроприводы 23 на возврат размывных головок 9 в исходное положение.

Далее производится выгрузка порожних барабанов из размывной камеры 2.

Открывается разгрузочный люк 21-2. Включается гидропривод 16 шарнирных тяг 17 на подъем платформ 15 на транспортных тележках 11. Платформы 15-1, 15-2 тележек 11-1, 11-2 поднимают из первого и второго опорных гнезд 8-1, 8-2 соответственно порожние барабаны над рамой 7. Толкатель 20 устройства для удаления барабанов занимает вертикально-наклонное положение над поверхностью рамы 7. Включается гидропривод 19 возвратно-поступательного перемещения тележек 11. Тележки 11 с поднятыми порожними барабанами продвигаются (по стрелке «А») на один шаг к разгрузочному люку 21-2 и останавливаются под третьим 8-3 и вторым 8-2 опорными гнездами на раме 7. При этом толкатель 20 выталкивает из ближнего к разгрузочному люку 21-2 опорного гнезда 8-3 порожний барабан, который через разгрузочный люк 21-2 поступает в сборник порожних барабанов (на чертежах не показан). Платформы 15 тележек 11 опускаются, и порожние барабаны устанавливаются в третье 8-3 и второе 8-2 опорные гнезда на раме 7. Тележки 11 возвращаются в исходное положение (к загрузочному люку 21-1). Далее процесс разгрузки повторяется: при движении тележек 11 с поднятыми платформами 15 к разгрузочному люку 21-2 (по стрелке «А») толкатель 20 выталкивает из третьего опорного гнезда 8-3 второй порожний барабан, который через разгрузочный люк 21-2 поступает в сборник порожних барабанов. Таким же образом удаляется из размывной камеры 2 третий, последний, барабан. Тележки 11 возвращаются в исходное положение (к загрузочному люку 21-1). Выгрузка порожних барабанов из размывной камеры 2 закончена.

Открывается загрузочный люк 21-1 размывной камеры 2. Установка готова к загрузке под обработку следующей партии барабанов с реагентом.

Таким образом, введение в состав установки нового устройства для принудительного перемещения металлических барабанов, содержащего раму с опорными гнездами для расположения на них обрабатываемых барабанов, транспортные тележки с подвижными в вертикальном направлении платформами, выполненными с возможностью их пошагового перемещения с барабанами над рамой и возврата без барабанов в исходное положение под рамой, оснащение установки толкателем, а также оснащение вырезного механизма ограничителем глубины врезания ножевых роликов в днища вскрываемых барабанов с монолитными реагентами, а размывных головок механическими упорами и датчиками давлений в цилиндрах прикрепленных к ним гидроприводов и временным реле позволяет повысить производительность установки по сравнению с прототипом, улучшить качество приготавливаемых ей растворов, обеспечить более полную и качественную очистку порожних барабанов от находившегося в них реагента, что особо важно, когда таким реагентом являются экологически опасные химикаты - яды типа сернистый натрий, сернистый калий и им подобные.

Источники информации

1. А.с. №554184, МКИ В65В 69/00.

2. Патент РФ №1410427, МКИ В65В 69/00.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОДУЛЬНАЯ УСТАНОВКА РАСТАРИВАНИЯ МЕТАЛЛИЧЕСКИХ БАРАБАНОВ, СОДЕРЖАЩИХ ТОКСИЧНЫЙ РЕАГЕНТ | 2018 |

|

RU2705447C1 |

| Транспортное средство для перевозки длинномерных изделий в наклонном положении | 1978 |

|

SU753698A1 |

| Грузовое транспортное средство | 1986 |

|

SU1564019A1 |

| Перегрузочное устройство насыпного склада | 1990 |

|

SU1791304A1 |

| Способ загрузки транспортных тележек в сушильную камеру | 1981 |

|

SU1028983A1 |

| ПЕРЕДВИЖНОЙ РАЗГРУЗОЧНЫЙ КОМПЛЕКС | 2005 |

|

RU2414410C2 |

| ВОЕННАЯ ГУСЕНИЧНАЯ МАШИНА | 2007 |

|

RU2404400C2 |

| УСТАНОВКА ДЛЯ ИЗВЛЕЧЕНИЯ ИЗ ЁМКОСТИ МАТЕРИАЛА ПУТЁМ ЕГО РАСТВОРЕНИЯ | 2002 |

|

RU2220081C1 |

| Транспортная система | 1981 |

|

SU1018869A1 |

| Конвейерная линия для изготовления комбинированных изделий | 1976 |

|

SU654433A1 |

Изобретение относится к устройствам для механизации и автоматизации технологических процессов приготовления растворов заданной концентрации из твердых реагентов, поставляемых в металлических барабанах. Установка содержит размывную камеру с загрузочным и разгрузочным люками, имеющую в своем составе устройство для принудительного перемещения барабанов, размывные головки с разнонаправленными форсунками, душирующий узел. Установка также содержит механизм вырезки и удаления днищ барабанов, имеющий в своем составе каретку, роликовые ножи, расположенные равномерно по окружности диска, и установленный по оси симметрии диска электромагнитный съемник вырезанных днищ барабанов. Устройство для принудительного перемещения барабанов снабжено рамой с опорными гнездами для барабанов и транспортной тележкой. Транспортная тележка выполнена с подвижной в вертикальном направлении платформой, имеющей опорное гнездо для барабана. Транспортная тележка выполнена с возможностью возвратно-поступательного движения с перемещением барабана над рамой в одном направлении и возвратом под рамой, без барабана, в другом. Транспортная тележка соединена со штоком вновь введенного гидропривода, закрепленного на корпусе размывной камеры, а ее подвижная платформа снабжена шарнирными тягами, соединенными со штоком вновь введенного гидропривода, закрепленного на транспортной тележке. Ближняя к разгрузочному люку тележка снабжена дополнительно толкателем, соединенным с шарнирными тягами платформы с возможностью вертикально-наклонного положения толкателя при поднятой платформе. Высота толкателя выбрана меньше высоты, на которой располагается ось удаляемого барабана. При опущенной платформе высота толкателя выбрана меньше высоты нижней части поверхности барабана в опорном гнезде на раме. Каждая из размывных головок установлена на индивидуальном для нее штоке гидропривода. Технический результат направлен на увеличение производительности, улучшение качества приготовляемых с ее использованием технологических растворов с заданной концентрацией реагента и обеспечивает более полную очистку пустопорожних барабанов от находившегося в них реагента. 3 з.п. ф-лы, 5 ил.

1. Установка для вскрытия и опорожнения металлических барабанов с реагентом, содержащая размывную камеру с загрузочным и разгрузочным люками, имеющую в своем составе устройство для принудительного перемещения барабанов, размывные головки с разнонаправленными форсунками, душирующий узел, содержащая также механизм вырезки и удаления днищ барабанов, имеющий в своем составе каретку, роликовые ножи, расположенные равномерно по окружности диска, и установленный по оси симметрии диска электромагнитный съемник вырезанных днищ барабанов, отличающаяся тем, что устройство для принудительного перемещения барабанов снабжено рамой с опорными гнездами для барабанов и, по меньшей мере, одной транспортной тележкой, с подвижной в вертикальном направлении платформой, имеющей, по меньшей мере, одно опорное гнездо для барабана, при этом транспортная тележка выполнена с возможностью возвратно-поступательного движения с перемещением барабана над рамой в одном направлении и возвратом под рамой, без барабана, в другом, причем транспортная тележка соединена со штоком вновь введенного гидропривода, закрепленного на корпусе размывной камеры, а ее подвижная платформа снабжена шарнирными тягами, соединенными со штоком вновь введенного гидропривода, закрепленного на транспортной тележке, а ближняя к разгрузочному люку тележка снабжена дополнительно толкателем, соединенным с шарнирными тягами платформы с возможностью вертикально-наклонного положения толкателя при поднятой платформе, при этом высота толкателя выбрана меньше высоты, на которой располагается ось удаляемого барабана, а при опущенной платформе высота толкателя выбрана меньше высоты нижней части поверхности барабана в опорном гнезде на раме, при этом каждая из размывных головок установлена на индивидуальном для нее штоке гидропривода, закрепленного на корпусе размывной камеры, и снабжена штыревыми ограничителями, имеющими длину большую, чем наибольшая длина выступающей части форсунки, причем каждый из гидроприводов перемещения размывных головок снабжен датчиком предельно допустимого давления, подключенным к индивидуальному для него реле времени, которое, в свою очередь, соединено с устройством управления вентилем подачи масла в соответствующий гидропривод.

2. Установка по п.1, отличающаяся тем, что снабжена дополнительными опорными гнездами на раме, дополнительными размывными головками и дополнительными транспортными тележками с подвижными в вертикальном направлении платформами, выполненными одинаковыми по конструкции с основной тележкой и ее платформой, при этом дополнительные тележки соединены друг с другом и с основной тележкой жесткой сцепкой, а шарнирные тяги основной и дополнительных тележек соединены между собой, при этом общее число опорных гнезд на раме и общее число размывных головок равны числу одновременно обрабатываемых барабанов, а общее число опорных гнезд на платформах всех тележек на единицу меньше общего числа опорных гнезд на раме, причем расстояние между опорными гнездами на раме и на всех платформах выбрано одинаковым, не менее диаметра барабана, и равным шагу возвратно-поступательного движения транспортных тележек вдоль рамы.

3. Установка по п.2, отличающаяся тем, что канал каждой форсунки размывной головки снабжен по меньшей мере одним винтообразным пазом, выполненным по его стенке.

4. Установка по п.3, отличающаяся тем, что механизм вырезки и удаления днищ барабанов снабжен устройством ограничения глубины врезания роликовых ножей в днище вскрываемого барабана.

| Устройство для вскрытия металлических барабанов | 1981 |

|

SU996278A1 |

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| SU 1410427 A1, 10.11.2005 | |||

| JP 7096996 A, 11.04.1995 | |||

| В П ТВ | 0 |

|

SU405687A1 |

Авторы

Даты

2010-09-20—Публикация

2009-03-10—Подача