113590

относится к клепальноИзобретениес0орочным работам, в частности к клепальному оборудованию, которое может быть использовано в различных областях машиностроения, преимущественно самолетостроения.

Цель-изобретения - повьш1ение качества заклепочного соединения за счет

предотвра1т;ения растрескивания ,матери- JQ входит в отверстие упругого кольдевоала на боковой поверхности замыкающей головки и создания равномерного радиального натяга.

Цель достигается тем, что замыкающая головка заклепки образуется в условиях замкнутого объема, образуемого пакетом, кольцевым упругим элементом и расклепывающим пуансоном.

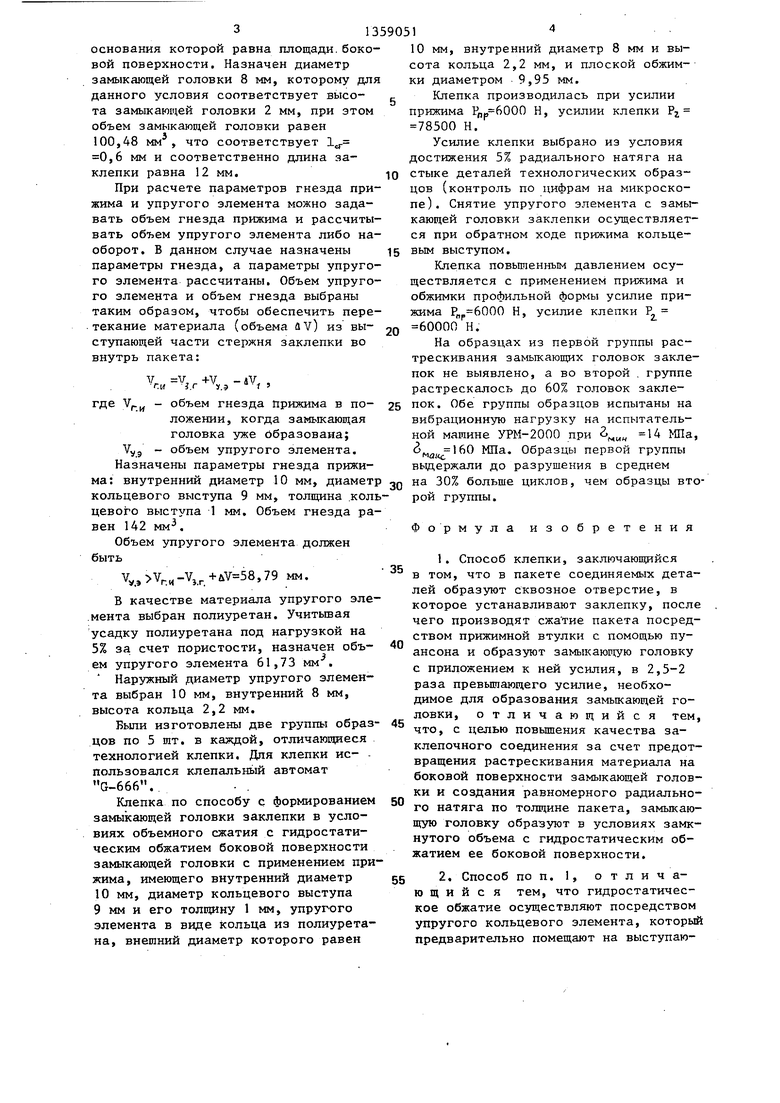

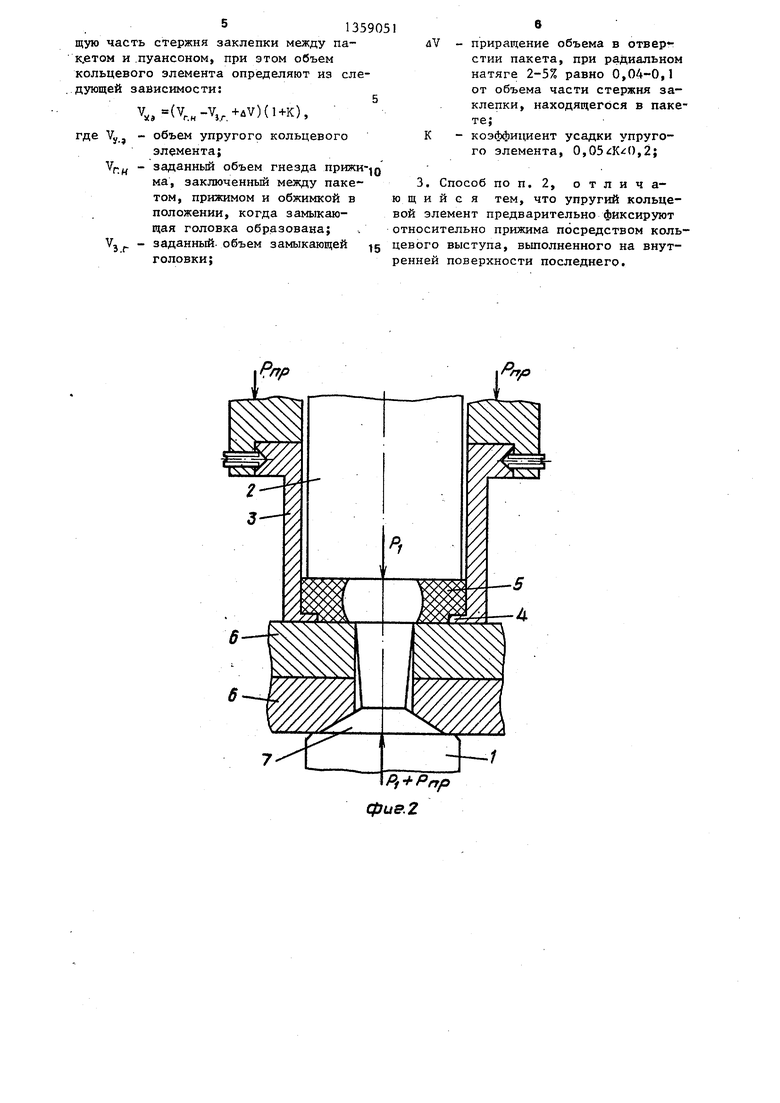

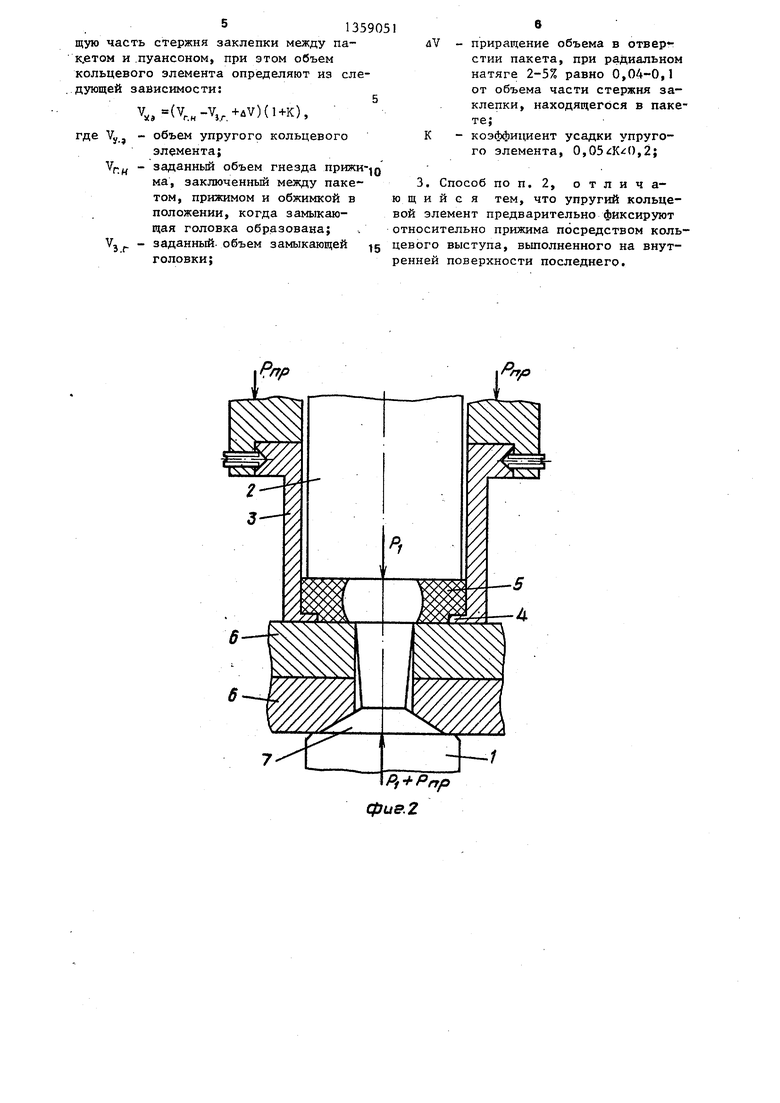

На фиг. 1 изображен пакет с заклепкой и устройство для клепки;,на фиг.2 JQ и 3 - разные этапы образования заклепочного соединения.

Устройство, реализующее предлагаемый способ, содержит соосно размещенные поддержку и расклепывающей пуансон 2 с установленным на нем прижимом 3 пакета. Прижим пакета выполнен в виде втулки. На рабочем торце прижимной втулки выполнен внутренний кольцевой выступ 4. Во внутренней полости прижимной втулки 3 установлен упругий кольцевой элемент 5, наружный диаметр которого равен внутреннему диаметру полости прижиму., а внутренний диаметр кольцевого элемента 5 выполнен большим или равньм диаметру заклепки. Высота упругого кольцевого элемента выбирается таким образом, чтобы объем упругого элемента соответствовал зависимости:

го элемента 5. Прижим пакета деталей осуществляется с усилием . Раскле- пываюпщй пуансон 2, двигаясь вниз относительно прижима 3, расклепывает

15 выступаюи ий конец заклепки усилием- Р, , а при дальнейшем увеличении клепального усилия до значения Р (l,5-2)P в условиях замкнутого объема при воздействии на боковую поверхностью замыкающей головки заклепки гидростатическим обжатием давлением q происходит окончательное образование заклепочного соединения. При этом в пакет перетекает излишек

25 объема материала заклепки dV, что

позволяет получить требуемый радиальный натяг. .

Предлагаемый способ и устройство были опробованы в лабораторных условиях при клепке односрезных образцов из материала Д16АТ с элементами толщиной 3 мм. Клёпка осуществлялась заклепками ЗУ диаметром 5 мм, материал заклепок В65. Расчет параметров элементов устройства и длины заклепки

35 производится следующим образом. Длина заклепки равна

Ц ,

где (f- толщина пакета;

30

.Г

+ЛУ)(1+К),

де Vv, 3 - объем упругого кольцевого элемента; заданньй объем гнезда приV.

Гн

жима, заключенный между па- 45 брана из

При ра ная форма Длина выс

V,

J.r

uV

кетом, прижимом и обжимкой в положении, когда замыкающая головка образована; где V заданный объем замыкающей головки;50

приращение объема в отверстии пакета при радиальном натяге 2-5% равно 0,04-0,1 объема стержня заклепки, находящегося в пакете; 55 коэффициент усадки упругого элемента, 0,05.КгО,2, Способ клепки осуществляют следущим образом.

сг

з.г

av К

Дла да ветствующ Выбрана з

Пакет соединяемых деталей 6 с установленными в отверстия пакета заклепками 7 закладными головками последних устанавливают на поддержку 1. При движении вниз расклепывающего пуансона 2 с прижимом 3 пакета последний сжимает пакет деталей, а выступающий из пакета конец стержня заклепки

входит в отверстие упругого кольдево

брана из

го элемента 5. Прижим пакета деталей осуществляется с усилием . Раскле- пываюпщй пуансон 2, двигаясь вниз относительно прижима 3, расклепывает

выступаюи ий конец заклепки усилием- Р, , а при дальнейшем увеличении клепального усилия до значения Р (l,5-2)P в условиях замкнутого объема при воздействии на боковую поверхностью замыкающей головки заклепки гидростатическим обжатием давлением q происходит окончательное образование заклепочного соединения. При этом в пакет перетекает излишек

объема материала заклепки dV, что

позволяет получить требуемый радиальный натяг. .

Предлагаемый способ и устройство были опробованы в лабораторных условиях при клепке односрезных образцов из материала Д16АТ с элементами толщиной 3 мм. Клёпка осуществлялась заклепками ЗУ диаметром 5 мм, материал заклепок В65. Расчет параметров элементов устройства и длины заклепки

производится следующим образом. Длина заклепки равна

Ц ,

где (f- толщина пакета;

. - длина выступающей части

стержня.

При расчете задается окончательная форма и объем замыкающей головки. Длина выступающей части стержня вы

соотношения

.,

- объем выступающей части стержня;

заданный объем замыкающей головки;

при радиальном натяге 2-5% равно 0,05-0,1 от объема стержня заклепки, находящегося в пакете.

Дла данного соединения й% , соответствующее натягу 5%, равно 12 мм, Выбрана замыкающая головка, площадь

основания которой равна площади, боковой поверхности. Назначен диаметр замыкающей головки 8 мм, которому для данного условия соответствует высота замыкающей головки 2 мм, при этом объем замыкающей головки равен 100,48 мм , что соответствует 1 0,6 мм и соответственно длина заклепки равна 12 мм.

При расчете параметров гнезда прижима и упругого элемента можно задавать объем гнезда прижима и рассчитывать объем упругого элемента либо наоборот. В данном случае назначены параметры гнезда, а параметры упругого элемента рассчитаны. Объем упругого элемента и объем гнезда выбраны таким образом, чтобы обеспечить перетекание материала (объема flV) из выступающей части стержня заклепки во внутрь пакета:

,г,,,

где V - объем гнезда прижима в положении, когда замыкающая головка уже йбразоваиа; Ууэ - объем упругого элемента. Назначены параметры гнезда прижи

ма: внутренний диаметр 10 мм, диаметр Q на 30% больше циклов, чем образцы втокольцевого выступа 9 мм, толщина .кольцевого выступа 1 мм. Объем гнезда равен 142 мм.

Объем упругого элемента должен быть

V.,,Vr.,,79 мм.

В качестве материала упругого эле- .мента выбран полиуретан. Учитьшая усадку полиуретана под нагрузкой на 5% за счет пористости, назначен объем упругого элемента 61,73 мм .

Наружный диаметр упругого элемента выбран 10 мм, внутренний 8 мм, высота кольца 2,2 мм.

Были изготовлены две группы образцов по 5 шт. в каждой, отличающиеся технологией клепки. Для клепки ис- - пользовался клепальнь1й автомат G-666. - .

Клепка по способу с формированием замыкающей головки заклепки в условиях объемного сжатия с гидростатическим обжатием боковой поверхности замыкающей головки с применением прижима, имеющего внутренний диаметр 10 мм, диаметр кольцевого выступа 9 мм и его толщину 1 мм, упругого элемента в виде кольца из полиуретана, внешний диаметр которого равен

35

40

45

50

55

рои группы.

Формула изобретения

1.Способ клепки, заключающийся

в том, что в пакете соединяемых деталей образуют сквозное отверстие, в которое устанавливают заклепку, после чего производят сжа тие пакета посредством прижимной втулки с помощью пуансона и образуют зaмыкaюг yю головку с приложением к ней усилия, в 2,5-2 раза превышающего усилие, необходимое для образования замыкающей головки, отличающийся тем, что, с целью повышения качества заклепочного соединения за счет предотвращения растрескивания материала на боковой поверхности замыкающей головки и создания равномерного радиального натяга по толщине пакета, замыкаю- тую головку образуют в условиях замкнутого объема с гидростатическим обжатием ее боковой поверхности.

2.Способ по п. 1, отличающийся тем, что гидростатическое обжатие осуществляют посредством упругого кольцевого элемента, который предварительно помещают на выступаю0

5

10 мм, внутренний диаметр 8 мм и высота кольца 2,2 мм, и плоской обжимки диаметром 9,95 мм.

Клепка производилась при усилии прижима Н, усилии клепки Pj 78500 Н.

Усилие клепки выбрано из условия достижения 5% радиального натяга на стыке деталей технологических образцов (контроль по цифрам на микроскопе). Снятие упругого элемента с замыкающей головки заклепки осуществляется при обратном ходе прижима кольцевым выступом.

Клепка повышенным давлением осуществляется с применением прижима и обжимки профильной формы усилие прижима Н, усилие клепки Р 60000 Н.

На образцах из первой группы растрескивания замьжающих головок заклепок не выявлено, а во второй . группе растрескалось до 60% головок закле- 5 пок. Обе группы образцов испытаны на вибрационную нагрузку на испытательной матине УРМ-2000 при 2,„„ 14 МПа, 3 160 МПа. Образцы первой группы выдержали до разрушения в среднем

0

5

0

5

0

5

рои группы.

Формула изобретения

1.Способ клепки, заключающийся

в том, что в пакете соединяемых деталей образуют сквозное отверстие, в которое устанавливают заклепку, после чего производят сжа тие пакета посредством прижимной втулки с помощью пуансона и образуют зaмыкaюг yю головку с приложением к ней усилия, в 2,5-2 раза превышающего усилие, необходимое для образования замыкающей головки, отличающийся тем, что, с целью повышения качества заклепочного соединения за счет предотвращения растрескивания материала на боковой поверхности замыкающей головки и создания равномерного радиального натяга по толщине пакета, замыкаю- тую головку образуют в условиях замкнутого объема с гидростатическим обжатием ее боковой поверхности.

2.Способ по п. 1, отличающийся тем, что гидростатическое обжатие осуществляют посредством упругого кольцевого элемента, который предварительно помещают на выступаю5135905

щую часть стержня заклепки между па- к,втом и .пуансоном, при этом объем кольцевого элемента определяют из следующей зависимости:

V,, (V,-V,,+uV)(l+K),

где VyJ - объем упругого кольцевого элемента;

Vp - заданньй объем гнезда прижи- Q ма, заключенный между пакетом, прижимом и обжимкой в положении, когда замыкающая головка образована;

Vj - заданный, объем замыкающей g головки;

1

dV - приращение объема в отвер - стии пакета, при радиальном натяге 2-5% равно 0,04-0,1 от объема части стержня заклепки, находящегося в пакете;

К - коэффициент усадки упругого элемента, 0,,2;

3. Способ по п. 2, отличающийся тем, что упругий кольцевой элемент предварительно фиксируют относительно прижима посредством кольцевого выступа, вьшолненного на внутренней поверхности последнего.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ клепки | 1987 |

|

SU1447514A1 |

| Заклепка | 1988 |

|

SU1620707A1 |

| Способ клепки | 1990 |

|

SU1696081A1 |

| Заклепка | 1988 |

|

SU1545013A1 |

| Заклепка | 1986 |

|

SU1350386A1 |

| Обжимка для прессовой клепки | 1976 |

|

SU631250A1 |

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ НЕРАЗЪЕМНЫМ ЗАКЛЕПОЧНЫМ ШВОМ | 2006 |

|

RU2288380C1 |

| СПОСОБ КЛЕПКИ СМЕШАННЫХ ПАКЕТОВ | 1991 |

|

RU2007250C1 |

| Способ клепки | 1985 |

|

SU1250378A1 |

| Способ клепки | 1990 |

|

SU1766571A1 |

Изобретение относится к области клепально-сборочных работ, в частности к способу для клепки. Изобретение позволяет повысить качество заклепочного соединения за счет предотвращения растрескивания материала замыкающей головки и создания равномерного радиального натяга по толщине пакета склепьшаемых деталей. Способ осуществляют устройством, имеющим,соосно расположенные поддержку 1 и расклёпывающий пуансон 2 с установленным на нем прижимом 3 пакета, выполненным в виде втулки с внутренним кольцевым вы ступом 4 на рабочем торце. Во внутренней полости прижима установлен упругий кольцевой элемент 5, внутренний диаметр которого превьппает или равен диаметру стержня заклепки. При движении вниз расклепывающего пуансона 2 с прижимом 3 последний сжимает пакет деталей, а выступающий из пакета конец стержня заклепки входит в отверстие упругого кольцевого элемента 5. Расклепывающий пуансон 2, двигаясь вниз относительно прижима 3, расклепьшает конец стержня заклепки. При дальнейшем увеличении клепального усилия в условиях замкнутого объема происходит окончательное образование замыкающей головки заклепки. 2 з.п. ф-лы, 3 ил. с S (Л с 00 ел со О ел

Составитель Н.Пожидаева Редактор МЛовтин Техред А.Кравчук

Заказ 6102/13 Тираж 583Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предппиятир„ г. Ужгород, ул. Проектная, 4

Корректор В. Бутяга

| Способ клепки | 1974 |

|

SU518266A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-12-15—Публикация

1985-01-07—Подача