Изобретение относится к клепке, частности к способам получения ды- сокоресурсных герметичных заклепочных со единеннй, и может быть использовано в авиационной и других областях промьшшенности.

Цель изобретения - повышение ресурса за счет получения равномерного натяга по длине заклепки и обеспечение герметичности.

Указанная цель достигается получением заклепочного соединения в два этапа. На этапе предварительного деформирования стержня создается высокая степень радиального натяга между закладной головкой, стержнем заклепки и деталью, а на этапе окончательного формирования замыканэдей головки обеспечивается необходимый радиальный натяг и со стороны замыкающей головки.

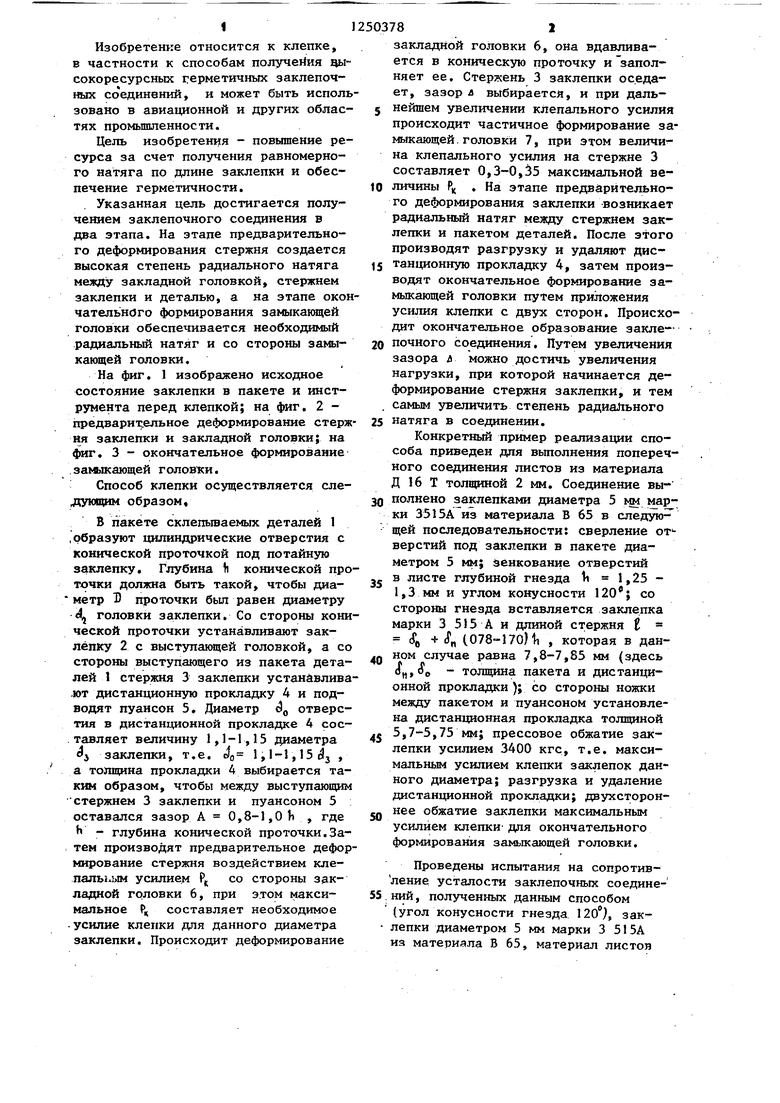

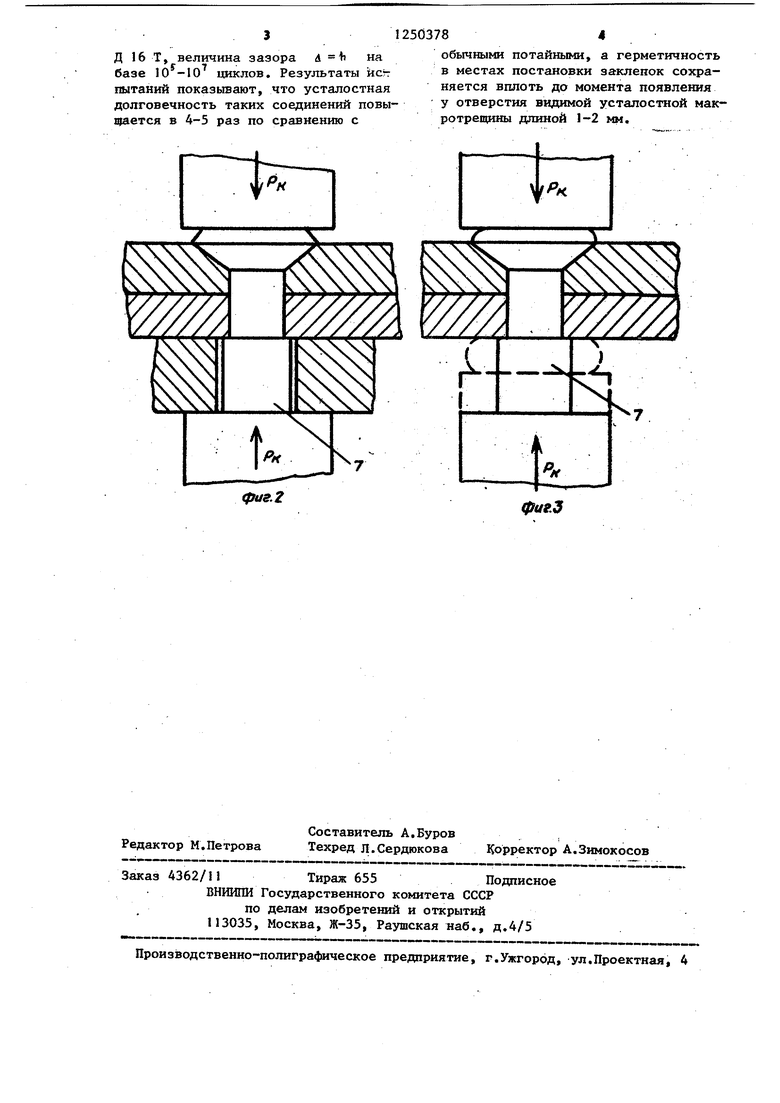

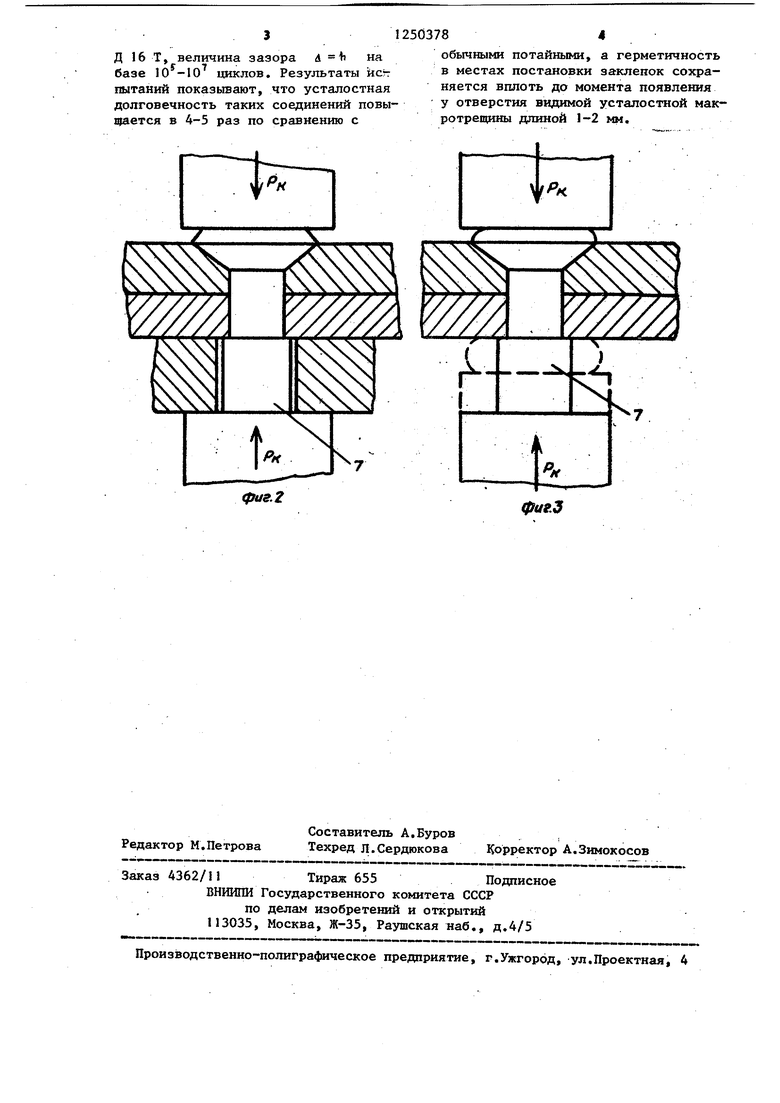

На фиг. 1 изображено исходное состояние заклепки в пакете и инструмента перед клепкой; на фиг. 2 - щ едварит.ельное деформирование стержня заклепки и закладной головки; на фиг, 3 - окончательное формирование

замыкающей головки.

Способ клепки осуществляется сле- уюпким образом,

В пакете склепьшаемых деталей 1 образуют цилиндрические отверстия с конической проточкой под потайную заклепку. Глубина ti конической проточки должна быть такой, чтобы диа- метр D проточки был равен диаметру d, головки заклепки. Go стороны конической проточки устанавливают заклёпку 2 с выступающей головкой, а со стороны выступающего из пакета деталей 1 стержня 3 заклепки устанавлива- -ют дистанционную прокладку 4 и подводят пуансон 5, Диаметр (З,, отверстия в дистанционной прокладке 4 составляет величину 1,1-1,15 диаметра j заклепки, т.е. о а толщина прокладки А выбирается таким образом, чтобы между выступающим стержнем 3 заклепки и пуансоном 5 оставался зазор А 0,8-1,ОЬ, где Ь - глубина конической проточки.Затем производят предварительное деформирование стержня воздействием кле- палыхым усилием Р со стороны закладной головки 6, при этом максимальное Р составляет необходимое усилие клепки для данного диаметра заклепки. Происходит деформирование

2503782

закладной головки 6, она вдавливается в коническую проточку и заполняет ее. Стержень 3 заклепки оседает, зазор л выбирается, и при даль- 5 нейшем увеличении клепального усилия происходит частичное формирование замыкающей, головки 7, при этом величи - на клепального усилия на стержне 3 составляет 0,3-0,35 максимальной веfO личины РК . На этапе предварительного деформирования заклепки возникает радиальный натяг между стержнем заклепки и пакетом деталей. После этого производят разгрузку и удаляют танционную прокладку 4, затем производят окончательное формирование замыкающей головки путем приложения усилия клепки с двух сторон. Происходит окончательное образование закле-

20 почного соединения. Путем увеличения зазора л можно достичь увеличения нагрузки, при которой начинается деформирование стержня заклепки, и тем . самым увеличить степень радиального

25 натяга в соединении.

Конкретный пример реализации способа приведен для вьтолнения поперечного соединения листов из материала Д 16 Т толщиной 2 мм. Соединение вы30 полнено заклепками диаметра 5 ьв марки 35ISA из материала В 65 в следую-- щей последовательности; сверление от - верстий под заклепки в пакете диаметром 5 мм; денкование отверстий в листе глубиной гнезда 1i 1,25 - 1,3 мм и углом конусности со стороны гнезда вставляется заклепка марки 3 515 А и длиной стержня Е fj + (У„ (078-170)1i , которая в данд0 ном случае равна 7,8-7,85 мм (здесь Г„,УО толщина пакета и дистанционной прокладки ); со стороны ножки между пакетом и пуансоном установлена дистанционная прокладка толщиной

j 5,,75 MM; прессовое обжатие заклепки усилием 3400 кгс, т.е. максимальным усилием клепки заклепок данного диаметра; разгрузка и удаление дистанционной прокладки; двухстороннее обжатие заклепки максимальным усилием клепки- для окончательного формирования замыкающей головки.

35

50

Проведены испытания на сопротив- ление усталости заклепочных соедине- 55.НИИ, полученных данным способом (угол конусности гнезда 120), зак- лепки диаметром 5 мм марки 3 515А из материала В 65, материал листов

Д 16 т, величина зазора 4 4i на базе 10 -10 циклов. Результаты kcr- пытаний показьгеают, что усталостная долговечность таких соединений повы- 19ается в 4-5 раз по сравнению с

12503784

обычными потайными, а герметичность в местах постановки заклепок сохраняется вплоть до момента появления у отверстия видимой усталостной макротрещины длиной 1-2 мм.

фигУ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ клепки | 1990 |

|

SU1766571A1 |

| ЗАКЛЕПКА И ИНСТРУМЕНТ ДЛЯ ЕЕ ПОСТАНОВКИ | 1991 |

|

RU2006691C1 |

| СПОСОБ ВЫПОЛНЕНИЯ ВЫСОКОРЕСУРСНЫХ СОЕДИНЕНИЙ СТЕРЖНЕВЫМИ ЗАКЛЕПКАМИ | 1998 |

|

RU2138359C1 |

| Заклепка | 1988 |

|

SU1620707A1 |

| Способ клепки | 1985 |

|

SU1359051A1 |

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ НЕРАЗЪЕМНЫМ ЗАКЛЕПОЧНЫМ ШВОМ | 2006 |

|

RU2288380C1 |

| Способ клепки | 1988 |

|

SU1613238A1 |

| КЛЕПАЛЬНАЯ УСТАНОВКА | 1998 |

|

RU2136430C1 |

| Способ клепки | 1983 |

|

SU1215821A1 |

| Способ двусторонней потайной клепки клиновидных пакетов | 1991 |

|

SU1794581A1 |

Редактор М.Петрова

Составитель А.Буров Техред Л.Сердюкова

Заказ 4362/11 Тираж 655Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Корректор А.Зимокосов

| Авторское свидетельство СССР ,№ 476936, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-08-15—Публикация

1985-02-04—Подача