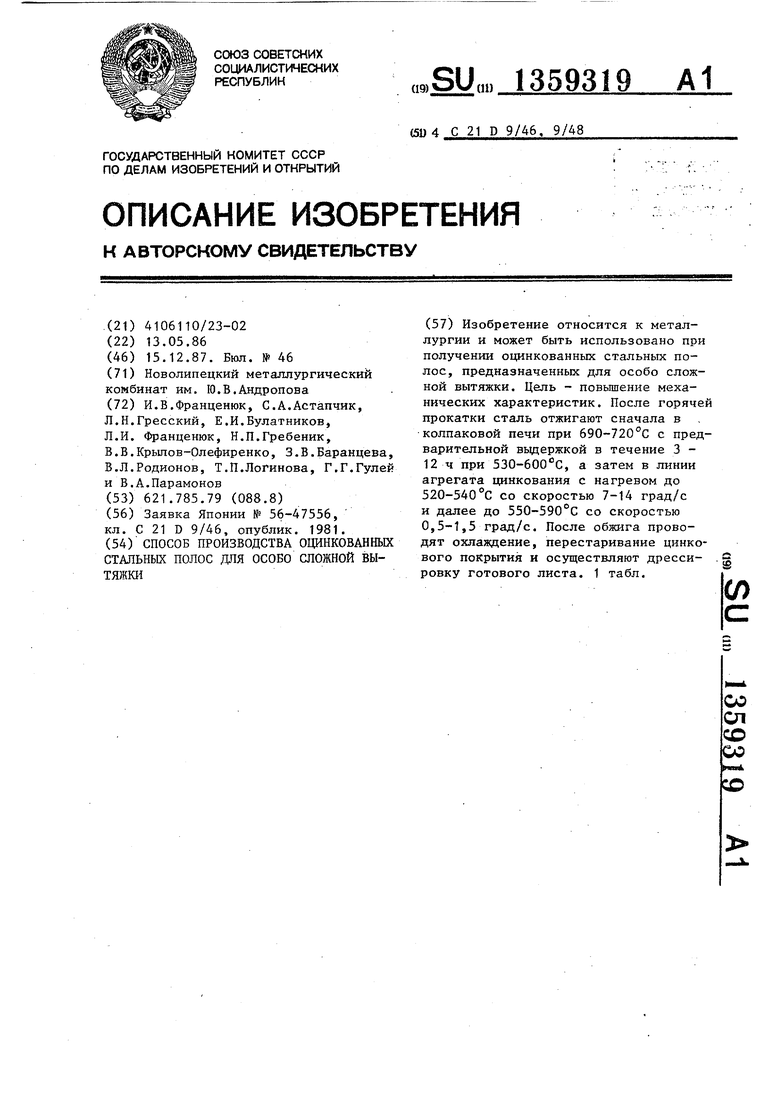

Изобретение относится к металлургии и может быть использовано при получении оцинкованных стальных полос, предназначенных для особо слож- ной вытяжки.

Целью изобретения является повьше ние механических характеристик.

Пример 1. Сталь марки 08Ю выплавляли в кислор одном конвертере и разливали в слябы на установке непрерывной разливки. После горячей прокатки слябов полосу в толщине 3,0 мм подвергали травлению в соляно киспотных ваннах и холодной прокатке на толщину 0,8 мм.

Перед нанесением цинкового покрытия холоднокатаную полосу подвергали отжигу в колпаковой печи и линии агрегата цинкования в соответствии с формулой изобретения (предельные и средние значения) по следующему режиму: в колпаковых печах нагрев до 530, 565, с вьщержкой при.этих температурах 3, 7, 12 ч; дальнейщее повышение температуры до 690, 705, 720°С и выдержка 5-ч; 110°

С в

выдержка D- ч; охлаждение до защитном газе, далее - на воздухе; в линй агрегата цинкования нагрев до 520, 530, 540°С со скоростью 7, 10, 14 град/с; дальнейшее повышение температуры до 550, 570, 590°С со скоростью 0,5; 1; 1,5 град/с н выдержка цри этих температурах 50 с, охлаждение, перестаривание и нанесение цинкового покрытия; дрессировка горячеоцинкованной полосы с обжатием 0,8%,

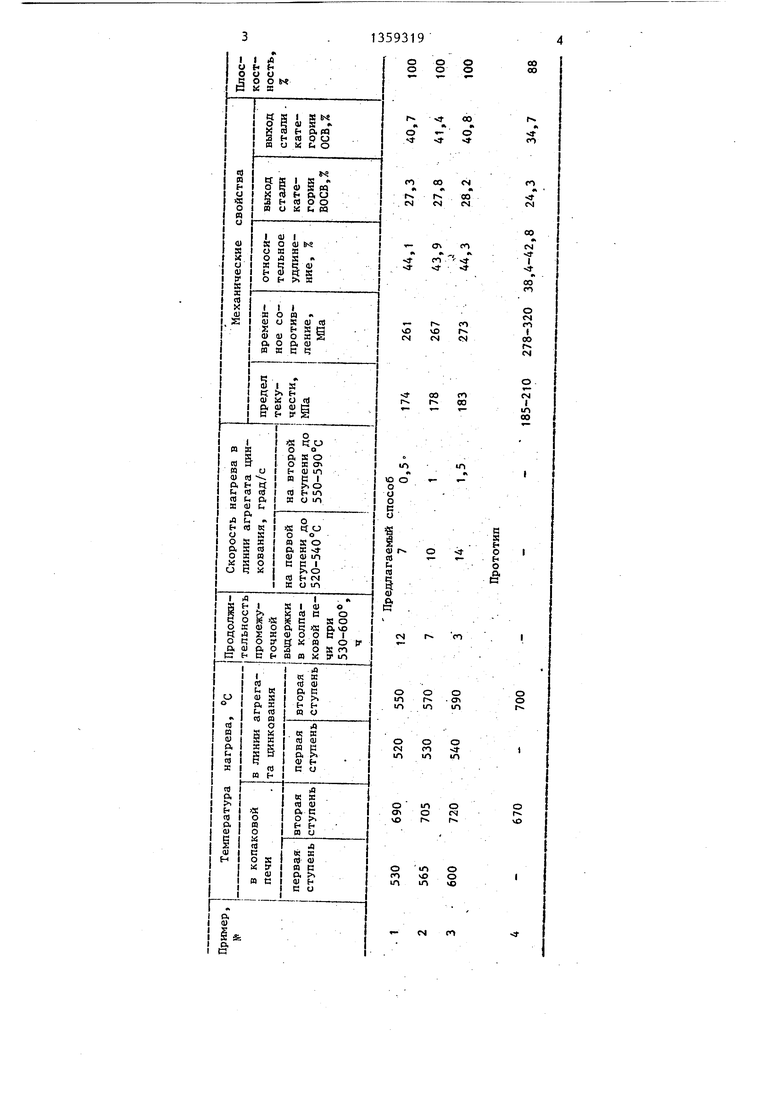

Качество стали, полученной после такой обработки, приведено в таблице (примеры 1-3).

Пример 2. Ту же сталь перед нанесением цинкового покрытия под-.

вергали стадийному отжигу в соответ-| ствии с прототипом по режи1-1у: в кол- паковых печах нагрев до 670°С и выдержка 5 защитном

ч; охлаждение до. 110 С в газе, далее - на воздухе;

в линии агрегата цинкования до 680°С с вьщержкой 30 с;

нагрев ох;-|ажде

5

0

5

0

ние, перестаривание и нанесение цинкового покрытия.

Качество стали после такой обработки и дрессировки с обжатием 0,8% приведено в таблице (пример 4).

В качестве защитной среды во всех случаях применяли азотный газ с содержанием 4,8% водорода.

Из таблицы видно, что предлагаемьй способ термической обработки оцинкованных стальных полос для особо сложной вытяжки позволяет уменьщить предел текучести на 6-13%, увеличить относительное удлинение на 4-10%, повысить выход стали высших кате.горий вытяжки на 9-11%.

Предложенные режимы термической обработки оцинкованных стальных полос для особо сложной вытяжки являются оптимальными.

Формула изобретения

Способ производства оцинкованных стальных полос для особо сложной вытяжки, включающий двустадийньй отжиг, охлаждение, перестаривание и нанесение цинкового покрытия, отличающийся тем, что, с целью повышения механических характеристик, на первой стадии отжиг ведут ступенчато с выдержкой сначала при 530-600°С в течение 3-12 ч и затем при 690-720°С, а на второй стадии - с нагревом до 520-540 С со скоростью 7-14 г рад/с и затем до 550-590 С со cIfopocтью 0,5-1,5 град/с.

00

CVJ

ЧГ

vf

ft

00

n

о s f

00

r

CN|

о

tN

1Л 00

в

о I

о

(§

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОГО МЕТАЛЛА ВЫСШИХ КАТЕГОРИЙ ВЫТЯЖКИ С ТОНЧАЙШИМ ЦИНКОВЫМ ПОКРЫТИЕМ С ПРЕВОСХОДНОЙ ШТАМПУЕМОСТЬЮ | 1997 |

|

RU2128719C1 |

| Способ изготовления высокопрочной оцинкованной стальной полосы | 1984 |

|

SU1224346A1 |

| Способ получения оцинкованной стальной полосы | 1990 |

|

SU1779267A3 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2008 |

|

RU2361936C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2008 |

|

RU2361935C1 |

| СПОСОБ ПРОИЗВОДСТВА ОЦИНКОВАННОЙ ПОЛОСЫ ДЛЯ ПОСЛЕДУЮЩЕГО НАНЕСЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ | 2013 |

|

RU2529323C1 |

| СПОСОБ ПРОИЗВОДСТВА НЕПРЕРЫВНО ОТОЖЖЕННОГО НЕСТАРЕЮЩЕГО ХОЛОДНОКАТАНОГО ПРОКАТА УЛЬТРА ГЛУБОКОЙ ВЫТЯЖКИ | 2015 |

|

RU2604081C1 |

| Способ производства тонкой высокопрочной стальной полосы,с покрытием из железоцинкового сплава | 1985 |

|

SU1303623A1 |

| Способ производства оцинкованных стальных полос | 1986 |

|

SU1344794A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОЙ ПОЛОСЫ (ВАРИАНТЫ) | 2011 |

|

RU2478729C2 |

Изобретение относится к металлургии и может быть использовано при получении оцинкованных стальных полос, предназначенных для особо сложной вытяжки. Цель - повышение механических характеристик. После горячей прокатки сталь отжигают сначала в колпаковой печи при 690-720°С с предварительной вьщержкой в течение 3 - 12 ч при 530-600 0, а затем в линии агрегата цинкования с нагревом до 520-540 С со скоростью 7-14 град/с и далее до 550-590°С со скоростью 0,5-1,5 град/с. После обжига проводят охлаждение, перестаривание цинкового покрытия и осуществляют дрессировку готового листа. 1 табл. fQ (Л со 01 со 00 яаЛ X)

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1987-12-15—Публикация

1986-05-13—Подача