Изобретение относится к технологии производства горячеоцинковаиного металла и может быть использовано для получения стали с тончайшим цинковым покрытием, применяемой в автомобилестроении для изготовления элементов кузова автомобилей. Число элементов кузова автомобиля, которые можно изготовить из горячеоцинкованного металла значительно возрастает.

Известен способ производства оцинкованных стальных полос для особо сложной вытяжки, включающий горячую прокатку стали, отжиг, сначала в колпаковой печи при 690-720oC с предварительной выдержкой в течение 3-12 ч при 530-600oC, а затем в линии агрегата непрерывного горячего цинкования с нагревом до 520-540oC со скоростью 0,5-1,5oC/с. После отжига проводят охлаждение, перестаривание цинкового покрытия и осуществляют дрессировку готового листа [1].

Недостатками известных способов изготовления оцинкованных металлических полос является низкая штампуемость, отсутствие горячеоцинкованных полос с высокими механическими свойствами, предназначенных для категорий вытяжки ВОСВ (весьма особо сложная вытяжка) и ОСВ (особо сложная вытяжка).

Задачей, на решение которой направлено предлагаемое изобретение, является повышение штампуемости, свариваемости горячеоцинкованного металла, сокращение общего времени производства и экономия энергоресурсов.

Вышеупомянутый недостаток исключается тем, что способ производства горячеоцинкованного металла высших категорий вытяжки с тончайшим цинковым покрытием и превосходной штампуемостью включает выплавку и разливку стали, горячую прокатку с низкой температурой смотки 500 ± 30oC, холодную прокатку с суммарным обжатием не более 70%, отжиг в колпаковой печи в защитной атмосфере (100% H2; 75% H2 + 25% N2; 5% H2 + 95%N2) с одноступенчатым нагревом при температуре 680-710oC, ступенчатым воздушным и водяным охлаждением под охлаждающим колпаком, и термическую обработку металла в линии агрегата непрерывного горячего цинкования (АНГЦ) при температурах 490-510oC со скоростью нагрева 10,8-11,4oC/с на 1-ой стадии, при температурах 520-560oC со скоростью нагрева 0,4-0,8oC/с на 2-ой стадии и выдержкой при этих температурах 85 с, охлаждение, перестаривание и нанесение тончайшего цинкового покрытия с последующей дрессировкой.

Способ осуществляется следующим образом.

Химический состав выплавляемой стали,%: С=(0,03-0,04); Mn=(0,15-0,18); Si < 0,01; P=(0,007-0,012); S=(0,002-0,014): Ni-(0,01-0,03); Cu=(0,01-0,03); Al=(0,03-0,04); Cr=(0,01-0,03); N=(0,003-0,005).

Основные условия горячей прокатки стали на НШПС 2000:

- нагрев в методических печах не более 4-5 часов;

- температура раскатов черновой группой клетей не ниже 1050oC;

- температура конца прокатки 800-860oC;

- температура смотки 500 ± 30oC.

Низкая температура смотки после горячей прокатки необходима, чтобы не допустить полного выпадения нитридов алюминия из твердого раствора α-Fe, максимальная скорость образования которых наблюдается при 750-850oC.

Охлаждение до температуры смотки 500 ± 30oC после горячей прокатки препятствует интенсивному выделению нитридов алюминия в горячекатаном металле и соответствует максимальной растворимости азота в α-Fe.

Обработка в линии непрерывного травильного агрегата.

Холодная прокатка на стане 2030 проводится с суммарным обжатием не более 70%.

Нагрев металла в колпаковой печи HICON/H2 фирмы Эбнер до температуры сердцевины верхнего рулона 680oC производится в течение 24-34; 24-36; 30-42 часов в зависимости от массы садки и среды отжига соответственно (100% H2; 75% H2 + 25% N2; 5% H2 + 95% N2). Охлаждение происходит ступенчато, сначала воздухом, затем водой под охлаждающим колпаком примерно до 160oC. Охлаждение до 50-160o происходит интенсивней (на 20-50%), чем в традиционных колпаковых печах без охлаждающего колпака, за 24-33 часа. Мощность охлаждения составляет 5,6 т/ч.

Длительная термическая обработка в колпаковых печах с учетом низких скоростей нагрева позволяет полностью выделить элементы внедрения из ферритной матрицы, завершить процесс формирования ALN, разделить процессы выделения нитридов алюминия и рекристаллизации, сформировать структуру с "оладьеобразной" вытянутой формой зерна с благоприятным соотношением Hзерна : Lзерна = 1:5 (1:4) для сверхглубокой вытяжки [2].

Термическая обработка металла в линии агрегата непрерывного горячего цинкования (АНГЦ) проводится при температуре 490-510oC со скоростью нагрева. 10,8-11,4oC/с на 1-ой стадии, при температуре 520-560oC со скоростью нагрева 0,4-0,8oC/с на 2-ой стадии и выдержкой при этих температурах 85 с, далее следует охлаждение, перестаривание и нанесение тончайшего цинкового покрытия с последующей дрессировкой.

Толщина наносимого цинкового покрытия <10 мкм. Благодаря чему горячеоцинкованный металл имеет прекрасную свариваемость.

После обработки в АНГЦ микроструктура стальной основы горячеоцинкованного металла представляет собой феррит и углеродсодержащую фазу в виде структурно-свободного цементита. Размер зерна феррита составляет 19-25 мкм, что соответствует 8-9 номеру. Балл цементита 1,5-2,5 мкм. Коэффициент вытянутости зерна феррита 1,5- 2,5 балла.

Пример 1.

Сталь марки 08Ю с химическим составом: С=0,03-0,04%; Mn= 0,15-0,18%; Si < 0,01%; P=0,007-0,012%; S=0,002-0,014%; Ni=0,01-0,03%; Cu=0,01-0,03%; Al= 0,03-0,04%; Cr= 0,01-0,03%; N=O,003-0,005% выплавляют в кислородном конвертере и разливают в слябы на установке непрерывной разливки. Следующий этап - горячая прокатка слябов на конечную толщину 3,0 мм.

Условия горячей прокатки стали НШПС 2000:

- нагрев в методических печах не более 4-5 часов:

- температура раскатов черновой группой клетей не ниже 1050oC;

- температура конца прокатки 800-860oC;

- температура смотки 500 ± 30oC.

После горячей прокатки стальную полосу подвергают травлению в соляно-кислотных ваннах и холодной прокатке на толщину 0,8 мм с суммарным обжатием не более 70%.

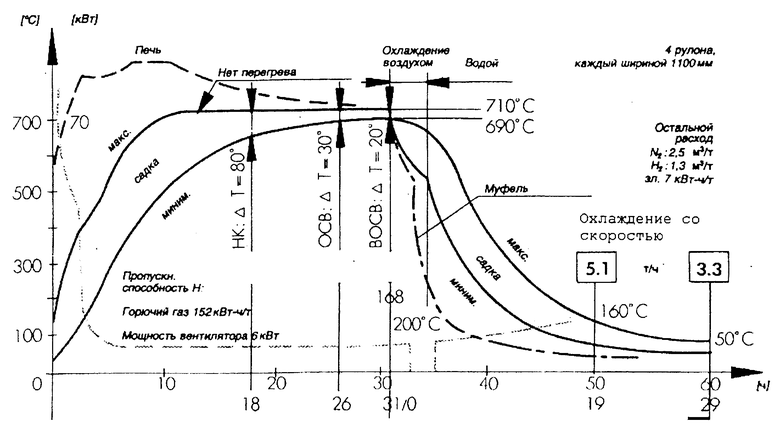

Отжиг в колпаковых печах HICON/H2 фирмы Эбнер (см. чертеж):

масса садки - до 96 т;

среда отжига - 100 H2;

нагрев до температуры сердечника 680oC - 31 ч;

охлаждение до температуры по стенду 100oC и температуры сердечника менее 160oC;

воздушное - 4 ч и водяное - 15 ч.

Термическая обработка металла в линии агрегата непрерывного горячего цинкования (АНГЦ) проводится при температуре 500oC со скоростью нагрева 11oC/с на 1-ой стадии, при температуре 550oC со скоростью нагрева 0,6oC/с на 2-ой стадии и выдержкой при этой температуре 85 с, далее следует охлаждение, перестаривание и нанесение тончайшего цинкового покрытия.

Пример N 2 (прототип).

Сталь марки 08Ю выплавляли в кислородном конвекторе и разливали в слябы на установке непрерывной разливки. После горячей прокатки слябов полосу в толщине 3,0 мм подвергли травлению в соляно-кислотных ваннах и холодной прокатке на толщину 0,8 мм.

Перед нанесением цинкового покрытия холоднокатаную полосу подвергали отжигу в колпаковой печи и линии агрегата цинкования в соответствии с формулой изобретения (предельные и средние значения) по следующему режиму:

- в колпаковых печах нагрев до 530, 565, 600oC с выдержкой при этих температурах 3, 7, 12 ч;

- дальнейшее повышение температуры до 690, 705, 720oC и выдержка 5 ч;

- охлаждение до 110oC в защитном газе, далее - на воздухе;

- в линии агрегата цинкования нагрев до 520, 530, 540oC со скоростью 7, 10, 14oC/с;

- дальнейшее повышение температуры до 550, 570, 590oC со скоростью 0,5; 1; 1,5oC/с;

- и выдержка при этих температурах 50 с, охлаждение, перестаривание и нанесение цинкового покрытия;

- дрессировка горячеоцинкованной полосы с обжатием 0,8%.

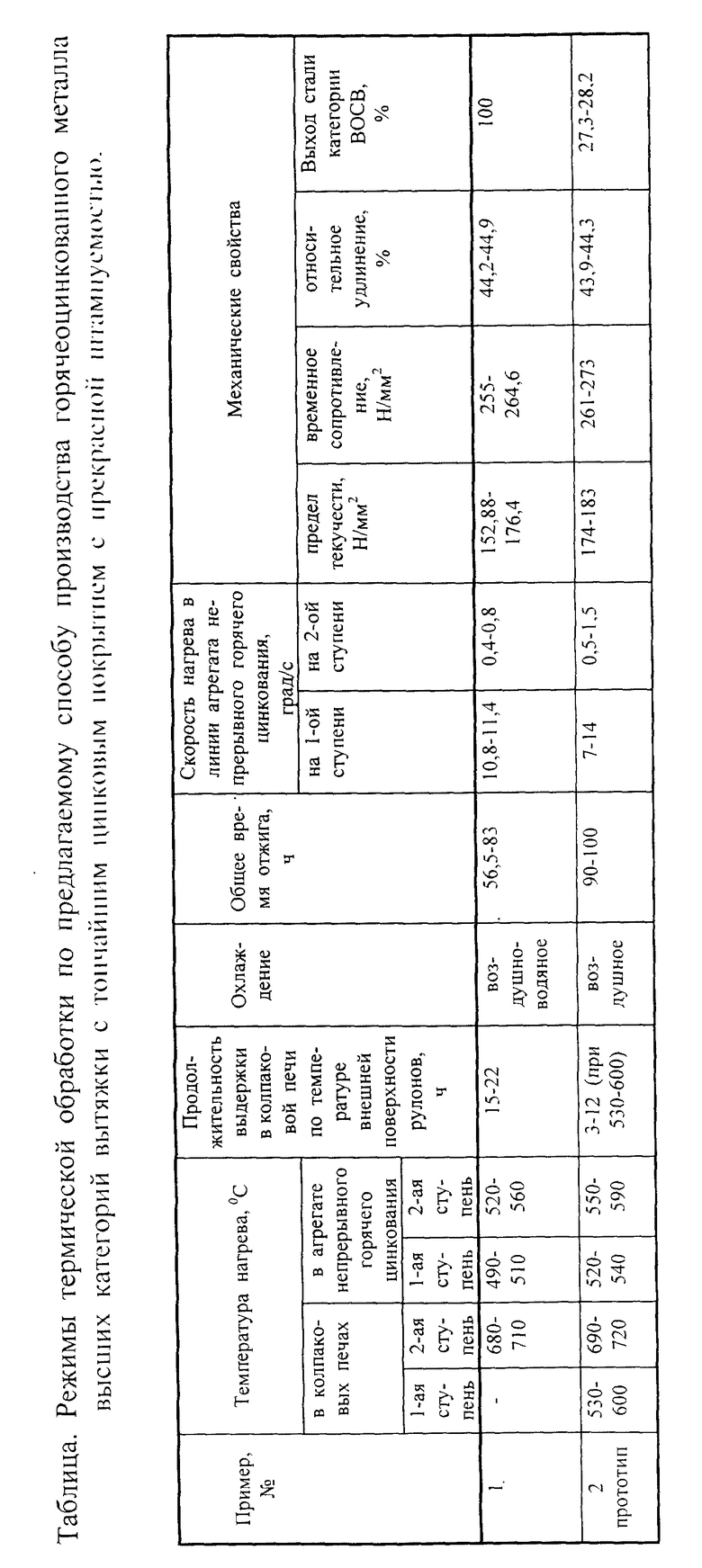

Из таблицы видно, что предлагаемый способ термической обработки горячеоцинкованных стальных полос позволяет уменьшить предел текучести на 4-12%, увеличить выход стали категории ВОСВ на 71,8-72,7% и сократить время отжига в колпаковых печах на 17-33,5 ч.

Источники информации

1. Авт. св. СССР N 1359319, МКИ C 21 D 9/46, 1987.

2. Ксензук Ф.А., Трощенков Н.А., Чекмарев А.П., Сафьян М.М. Прокатка автолистовой стали. - М.: Металлургия, 1969, с. 24-25.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2008 |

|

RU2361935C1 |

| Способ производства оцинкованных стальных полос для особо сложной вытяжки | 1986 |

|

SU1359319A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОЙ ПОЛОСЫ (ВАРИАНТЫ) | 2011 |

|

RU2478729C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ | 2014 |

|

RU2563909C9 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2008 |

|

RU2361936C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ВЫСОКОПРОЧНОГО ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2019 |

|

RU2723872C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ ПОЛОС | 1999 |

|

RU2152444C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЦИНКОВАННОЙ ПОЛОСОВОЙ СТАЛИ ДЛЯ ПОСЛЕДУЮЩЕГО НАНЕСЕНИЯ ВЫСОКОКАЧЕСТВЕННЫХ ЛАКОКРАСОЧНЫХ ПОКРЫТИЙ | 1999 |

|

RU2149717C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОДОДНОКАТАННОГО ВЫСОКОПРОЧНОГО ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2019 |

|

RU2747103C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2023 |

|

RU2813161C1 |

Изобретение относится к технологии производства горячеоцинкованного металла и может быть использовано для получения стали с тончайшим цинковым покрытием, применяемой в автомобилестроении. Техническим результатом изобретения является повышение штампуемости и свариваемости горячеоцинкованного металла и сокращение общего времени производства. Технический результат достигается по следующей технологической схеме: выплавка стали определенного химического состава, горячая прокатка на НШПС 2000, травление в линии непрерывного травильного агрегата, холодная прокатка на 5-клетевом стане 2030, отжиг в колпаковых печах, дрессировка, обработка в агрегате непрерывного горячего цинкования. Применение данного способа - это прежде всего производство нового вида продукции для автомобильной промышленности, а также стабильное производство высококачественного конкурентоспособного горячеоцинкованного металла высших категорий вытяжки с тончайшим цинковым покрытием толщиной менее 10 мкм при отличной адгезии. 1 табл., 1 ил.

Способ производства горячеоцинкованного металла высших категорий вытяжки с тончайшим цинковым покрытием с превосходной штампуемостью, включающий выплавку и разливку стали, горячую прокатку, холодную прокатку, отжиг в колпачковой печи, а затем в линии агрегата цинкования с нагревом до T = 250 - 540oC со скоростью 7 - 14oC/с и на второй стадии до T = 550 - 590oC со скоростью, 0,5 - 1,5oC/с, охлаждение, перестаривание и нанесение цинкового покрытия, дрессировку, отличающийся тем, что проводят горячую прокатку с температурой смотки 500 ± 30oC, холодную прокатку с суммарным обжатием не более 70%, отжиг в колпаковой печи в защитной атмосфере 100% H2; 75% H2 + 25% N2; 5% H2 - 95% N2 с одноступенчатым нагревом при температуре 680 - 710oC, ступенчатым воздушным и водяным охлаждением под охлаждающим колпаком и термическую обработку металла в линии агрегата непрерывного горячего цинкования при температурах 490 - 510oC со скоростью нагрева 10,8 - 11,4oC/с на первой стадии, при температурах 520 - 560oC со скоростью нагрева 0,4 - 0,8oC/с на второй стадии и выдержкой при этих температурах 85 с, охлаждение, перестаривание и нанесение тончайшего цинкового покрытия.

| Способ производства оцинкованных стальных полос для особо сложной вытяжки | 1986 |

|

SU1359319A1 |

| Способ производства холоднокатаной полосы | 1989 |

|

SU1624034A1 |

| Способ производства оцинкованных стальных полос | 1986 |

|

SU1344794A1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Способ производства холоднокатанной низкоуглеродистой листовой стали | 1989 |

|

SU1617018A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| US 4361448, 30.11.82 | |||

| Ксензук Ф.А | |||

| и др | |||

| Прокатка автолистовой стали | |||

| - М.: Металлургия, 1969, с | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1999-04-10—Публикация

1997-03-05—Подача