Изобретение относится к лнтейному нро- изводству, в частности к литью в металлические формы.

Цель изобретения - повышение надежности работы.

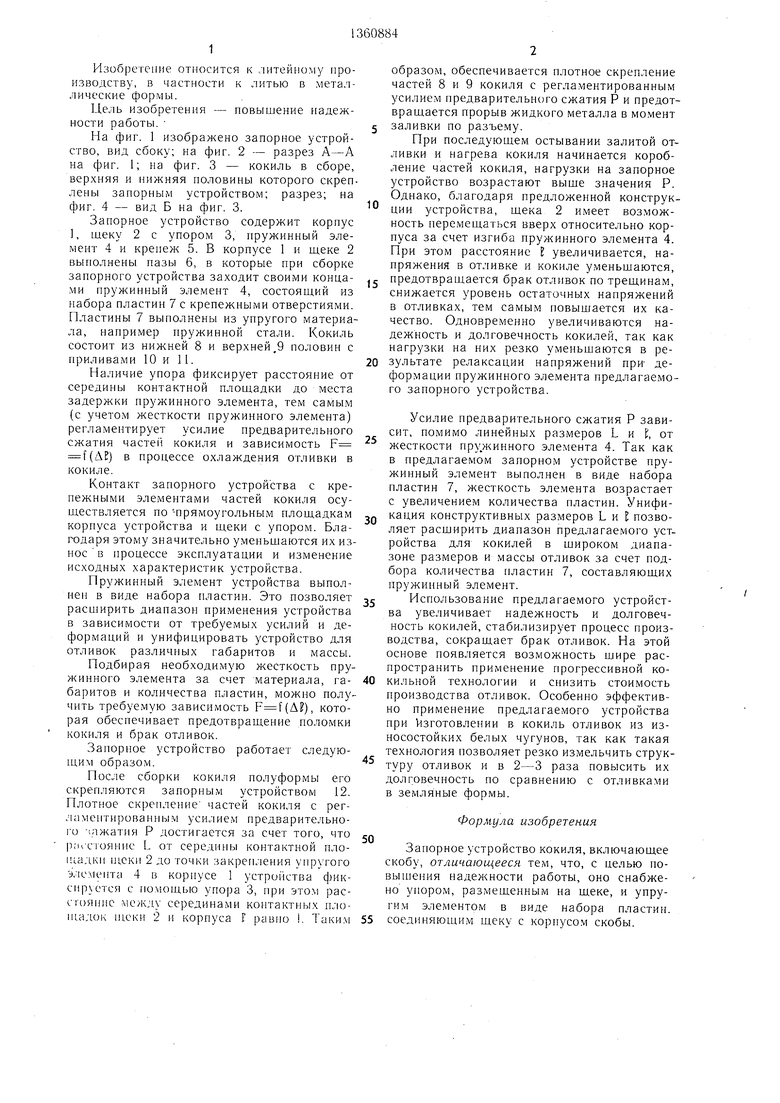

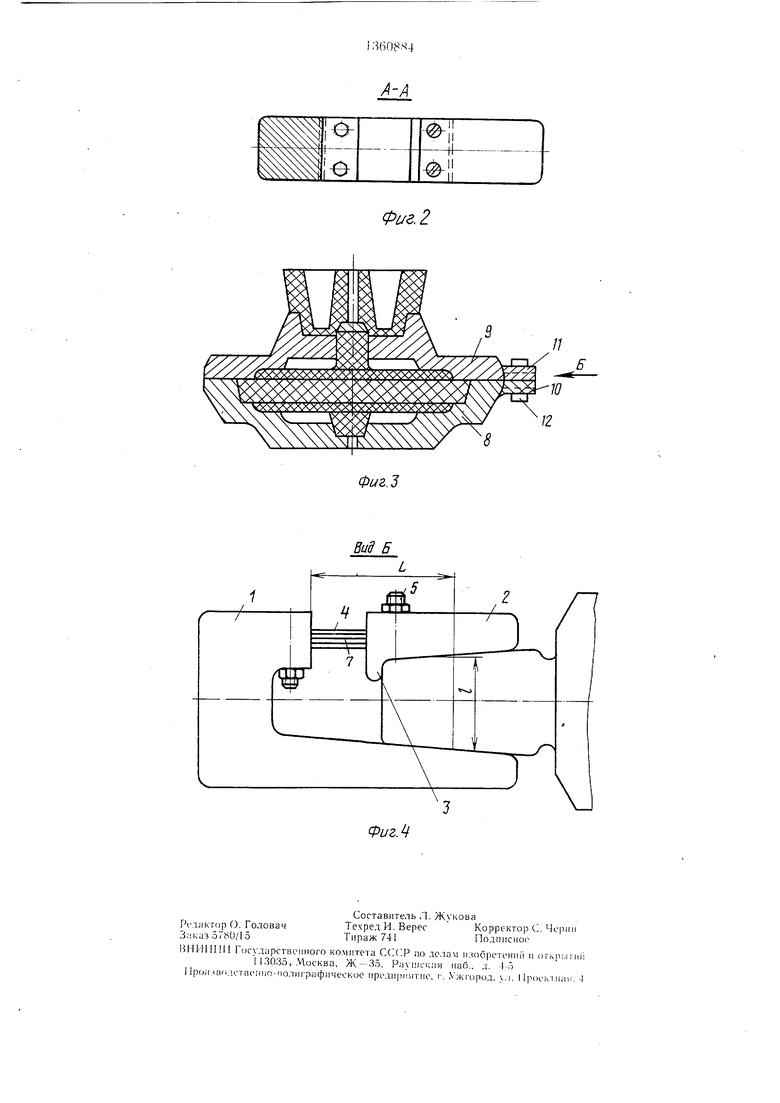

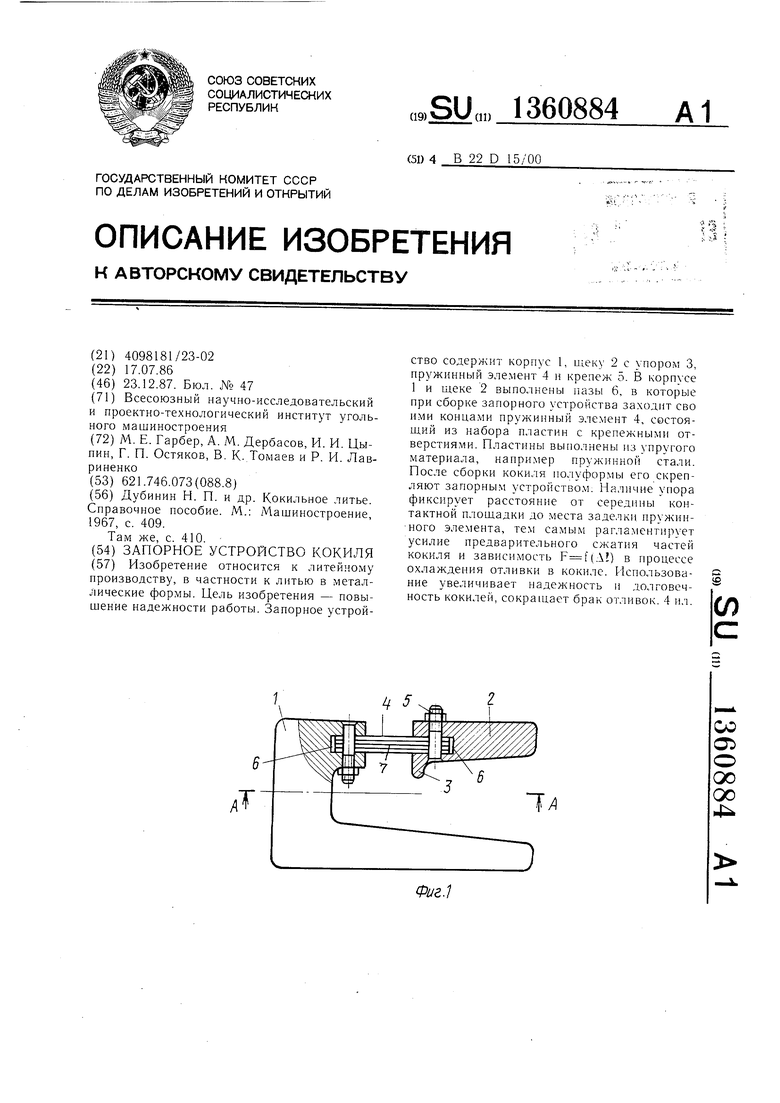

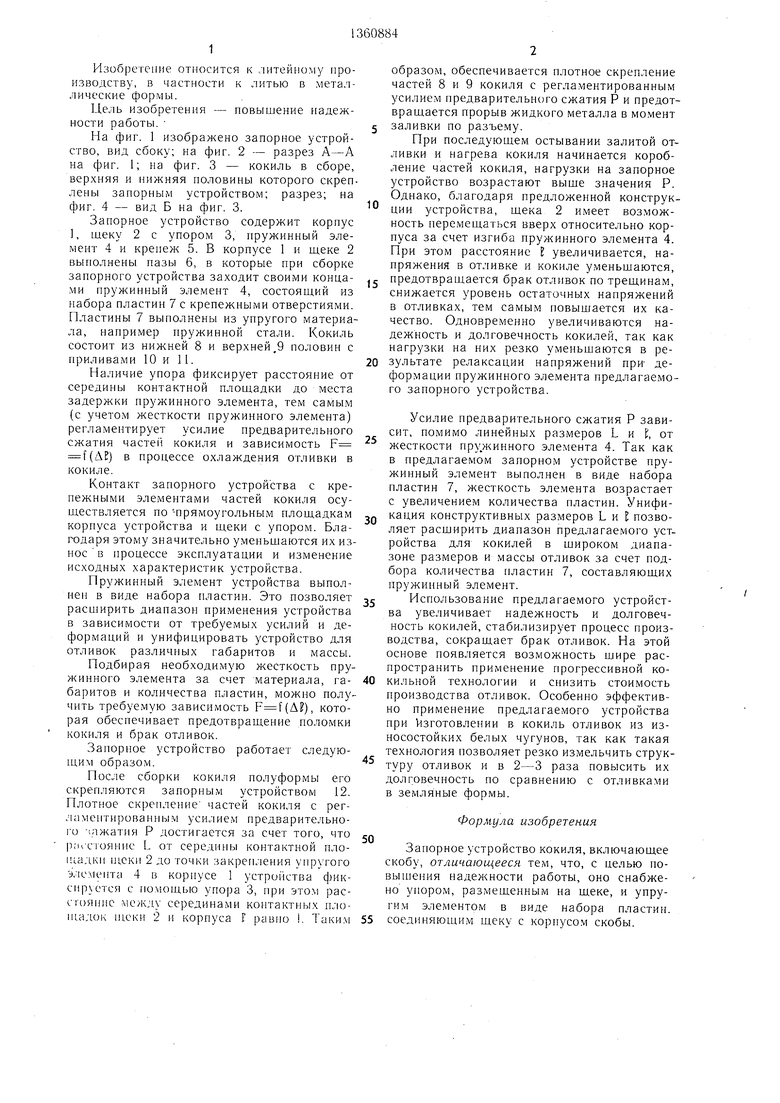

На фиг. 1 изображено запорное устройство, вид сбоку; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - кокиль в сборе, верхняя и нижняя половины которого скреплены запорным устройством; разрез; на фиг. 4 - вид Б на фиг. 3.

Запорное устройство содержит корпус 1, теку 2 с упором 3, пружинный элемент 4 и крепеж 5. В корпусе 1 и щеке 2 выполнены пазы 6, в которые при сборке запорного устройства заходит своими конца- .ми пружинный элемент 4, состоящий из набора пластин 7 с крепежными отверстиями. Пластины 7 выполнены из упругого материала, например пружинной стали. Кокиль состоит из нижней 8 и верхней.9 половин с приливами 10 и 11.

Наличие упора фиксирует расстояние от середины контактной площадки до места задержки пружинного элемента, тем самым (с учетом жесткости пружинного элемента) регламентирует усилие предварительного сжатия частей кокиля и зависимость F (ДВ) в процессе охлаждения отливки в кокиле.

Контакт запорного устройства с крепежными элементами частей кокиля осу- илествляется по -прямоугольным площадкам корпуса устройства и щеки с упором. Благодаря этому значительно уменьшаются их износ в процессе эксплуатации и изменение исходных характеристик устройства.

Нружинный элемент устройства выполнен в виде набора пластин. Это позволяет расширить диапазон применения устройства в зависимости от требуемых усилий и деформаций и унифицировать устройство для отливок различных габаритов и массы.

Подбирая необходимую жесткость пружинного элемента за счет материала, га- баритов и количества пластин, можно получить требуемую зависимость (A), которая обеспечивает предотвращение поломки кокиля и брак отливок.

Запорное устройство работает следующим образом.

После сборки кокиля полуформы его скрепляются запорны.м устройством 12. Плотное скрепление частей кокиля с регламентированным усилие.м пред вар ите. 1ьно- го шжатия Р достигается за счет того, что р;| -сгоянис L от середины контактной пло- 1 1адки iJiCKH 2 до точки закрепления упругого элемента 4 в корнусе 1 устройства фиксируется с помощью упора 3, при этом расстояние между серединами контактных пло- И1адок HicKH 2 и корпуса Г равно . Таким

- 0

д

r

0

Q 5

5

образом, обеспечивается плотное скрепление частей 8 и 9 кокиля с регламентированным усилием предварительного сжатия Р и предотвращается прорыв жидкого металла в мо.мент заливки по разъему.

При последующем остывании залитой отливки и нагрева кокиля начинается коробление частей кокиля, нагрузки на запорное устройство возрастают выше значения Р. Однако, благодаря предложенной конструкции устройства, щека 2 имеет возможность неремещаться вверх относительно корпуса за счет изгиба пружинного элемента 4. При этом расстояние Е увеличивается, напряжения в отливке и кокиле у.меньщаются, предотвращается брак отливок по трещинам, снижается уровень остаточных напряжений в отливках, тем самым повышается их качество. Одновременно увеличиваются надежность и долговечность кокилей, так как нагрузки на них резко уменьщаются в результате релаксации напряжений при- деформации пружинного элемента предлагаемого запорного устройства.

Усилие предварительного сжатия Р зависит, помимо линейных размеров L и t, от жесткости пру жинного элемента 4. Так как в предлагаемом запорном устройстве пружинный элемент выполнен в виде набора пластин 7, жесткость элемента возрастает с увеличением количества пластин. Унификация конструктивных размеров L и I позволяет расширить диапазон предлагаемого устройства для кокилей в широком диапазоне размеров и массы отливок за счет подбора количества 1ластин 7, составляющих пружинный элемент.

Использование предлагаемого устройства увеличивает надежность и долговечность кокилей, стабилизирует процесс производства, сокращает брак отливок. На этой основе появляется возможность щире распространить применение прогрессивной кокильной технологии и снизить стоимость производства отливок. Ос-обенно эффективно применение предлагаемого устройства при Изготовлении в кокиль отливок из износостойких белых чугунов, так как такая технология позволяет резко измельчить структуру отливок и в 2-3 раза повысить их долговечность по сравнению с отливками в земляные формы.

Формула изобретения

Запорное устройство кокиля, включающее скобу, отличающееся тем, что, с целью повышения надежности работы, оно снабжено упором, размещенным на щеке, и упругим элементом в виде набора пластин, соединяющим щеку с корпусом скобы.

A-A

Фиг.2

/7

Фиг. З

| название | год | авторы | номер документа |

|---|---|---|---|

| Кокиль | 1990 |

|

SU1748929A1 |

| Кокильный карусельный комплекс | 1990 |

|

SU1720791A1 |

| КОКИЛЬНЫЙ СТАНОК | 1992 |

|

RU2041770C1 |

| Установка для литья под низким давлением | 1990 |

|

SU1792798A1 |

| Кокиль | 1973 |

|

SU466944A1 |

| Кокильная машина | 1982 |

|

SU1061923A1 |

| Кокиль | 1976 |

|

SU554067A1 |

| КОКИЛЬНЫЙ МОДУЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОАЛЮМИНИЕВЫХ ОТЛИВОК | 1994 |

|

RU2062681C1 |

| КОКИЛЬ ДЛЯ ЛИТЬЯ ЛОПАСТЕЙ КОРАБЕЛЬНЫХ ГРЕБНЫХ ВИНТОВ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2014 |

|

RU2602314C2 |

| ПРЯМОТОЧНЫЙ КЛАПАН И ПРЕСС-ФОРМА ДЛЯ ОТЛИВКИ КОРПУСА ПРЯМОТОЧНОГО КЛАПАНА (ВАРИАНТЫ) | 2000 |

|

RU2274791C2 |

Изобретение относится к литейно.му производству, в частности к литью в металлические формы. Цель изобретения - повышение надежности работы. Запорное устройство содержит корпус 1, Плеку 2 с упором 3, пружинный элемент 4 li крепеж 5. В корпусе 1 и щеке 2 выполнены пазы 6, в которые при сборке запорного устройства заходит сво ими концами пружинный элемент 4, состоящий из набора пластин с крепежными отверстиями. Пластины выполнены из упругого материала, например пружинной стали. После сборки кокиля полуформы его скрепляют запорны.м устройством. Наличие упора фиксирует расстояние от середины контактной площадки до места заделки пружинного элемента, тем самым рагламентирует усилие предварительного сжатия частей кокиля и зависимость (.) в процессе охлаждения отливки в кокиле. Использование увеличивает надежность и долговечность кокилей, сокращает брак отливок. 4 нл. (О (Л СО а: О 00 оо

ФигМ

| Дубинин Н | |||

| П | |||

| и др | |||

| Кокильное литье | |||

| Справочное пособие | |||

| М.: Машиностроение, 1967, с | |||

| Способ модулирования для радиотелефонии | 1923 |

|

SU409A1 |

| Там же, с | |||

| Устройство анодов катодных ламп | 1923 |

|

SU410A1 |

Авторы

Даты

1987-12-23—Публикация

1986-07-17—Подача