Изобретение относится к литейному производству, в частности к литью под низким давлением.

Установки для литья под низким давлением позволяют осуществить один из прогрессивных методов получения отливок высокой герметичности, чистоты поверхности, заданной точности, при уменьшении расхода металла и устранений многих недостатков, присущих литью в кокиль,

Известно устройство для литья под низким давлением, состоящее из плавильной печи с подводящим каналом, проходящим через крышку и рамы для удерживания формы над печью, при этом удерживающее приспособление для рамы представляет собой колонну, которая при помощи подъемного механизма может перемещаться в вертикальном направлении и соединять или разъединять/форму с подводящим каналом. Кроме того, предусмотрена возможность относительного перемещения печи и рамы путем поворота вокруг колонны.

Недостатком известной конструкции является наличие подвижной рамы, объединяющей узел смыкания полуформ и нижнюю плиту, что усложняет обслуживание кокильной оснастки, требует дополнительной мощности для перемещения всей рамы с установленными на ней узлами и формой, затруднен подвод под давлением рабочей жидкости к цилиндрам. Расположение механизма подъема рамы соосно с колонной препятствует размещению коммуникаций колонны, что снижает безопасную эксплуатацию устройства. Усложнена смена и установка форм,

Известна установка для литья под низким давлением, выбранная в качестве прототипа и содержащая станину с вертикальными направляющими колоннами и неподвижной траверсой, на которой закреплен механизм перемещения верхней подвижной плиты с верхней полуформой, раздаточную печь, установленную на горизонтальных осях с возможностью поворота, нижнюю плиту, с размещенной на ней полуформой, установленную на колонне посредством поворотной от привода втулки и привод вертикального перемещения нижней плиты, рычаг, связанный с поворотной втулкой и раздаточной печью, центрирующие штыри, установленные на нижней поворотной плите и взаимодействующие с раздаточной печью, при этом раздаточная печь соединена посредством кронштейнов и съемных пальцев с поворотной втулкой и посредсвом съемной гибкой связи - с верхней подвижной плитой, горизонтальные оси поворота печи закреплены на рычаге, а раздаточная печь снабжена захватами, взаимодействующими с горизонтальными осями, кроме того, установка снабжена регулируемым фиксатором, установленным на станине и взаимодействующим с нижней поворотной плитой и сменными втулками, установленными на колоннах.

Недостатком конструкции установки является то, что примененный привод для поворота нижней плиты вокруг колонны выполненный в виде проушины, цилиндра и набора посаженных друг на друга разрезных втулок делает его неоправдано сложным в изготовлении, сборке и эксплуатации,

5 а также неремонтопригодным. К тому же, нет постоянного крутящего момента и угловой скорости, что приводит к дополнительным динамическим нагрузкам, отрицательно влияющим как на работу са0 мого провода, так и установки в целом. Кроме того, передача вращения через паз проушины, набор втулок и свободнопоса- женные шпонки в подъемных пазах не обеспечивают необходимую кинематическую

5 жесткость между нижней плитой и приводным цилиндром для постоянного и таранти-, рованного совмещения металлопровода с входным отверстием в форме. Учитывая то, что в процессе эксплуатации установки ниж0 няя плита, станина и печь, в силу своих конструктивных особенносей и разному на них тепловому воздействию, будут деформироваться по-разному, сопряжение центрирующих штырей плиты с гнездами в печи и со

5 штырём в станине практически невозможно, что подтверждено практикой эксплуатации этих установок.

Наличие одной опорной точки у поворотной плиты при выборе зазора п, выпол0 ненной в виде регулируемого штыря, способствует возникновению перекоса плиты и вместе с ней кокиля, что приводит к нарушению плотности стыка кокиля с метал- лслроводом.

5При подрыве верхней части кокиля, в случае прихвата отливки к нижней его половине, возможен подъем кокиля вместе с поворотной плитой, что может привести к отрыву последней от поворотной втулки,

0 расположенной на колонне.

Расположение цилиндра подъема ниж- ней плиты внутри верхней части колонны ограничивает к нему допуск для его технического обслуживания. Затруднена сборка

5

штока с осью и втулкой из-за отсутствия к ним доступа, не представляется возможность прокладки коммуникаций к механизмам, расположенным на верхней траверсе в полости колонны для обеспечения безопасной эксплуатации установки и приведения

ее вь

HMflN

ешнего вида в соответствие с требоваи эстетики.

Применение рычага поворотной втулки с установленными на нем горизонтальными осями для вывода печи из рабочей зоны, в виду наличия неизбежных зазоров в захватах Нечи и соединительных элементах ее корпуса с поворотной втулкой, не обеспечивает возврат печи в исходное положение, что требует дополнительных трудоемких операций по совмещению металлопровода с кокилем.

Цель изобретения - повышение надежности, а также расширение технических возможностей.

Указанная цель достигается тем, что ус- танозка снабжена замками и упорами, закрепленными на нижней плите с возможностью взаимодействия со станиной, и рельсами, установленными на станине, привод поворота втулки выполнен в виде размещенных в корпусе шестерни и рейки, поворотная втулка имеет верхний и нижний фланцы и соединена жестко нижним фланцем с шестерней привода, а верхним - с нижней плитой, привод вертикального перемещения выполнен в виде спаренных цилиндров, размещенных по обе стороны от колонны и связанных с корпусом привода, повоэота втулки, при этом ролики опор вы- полнэны с ребордами и размещены на рельсах с установленными на них съемными упорими. Установка снабжена устройствами выталкивания отливок из верхних и нижних г олуформ.

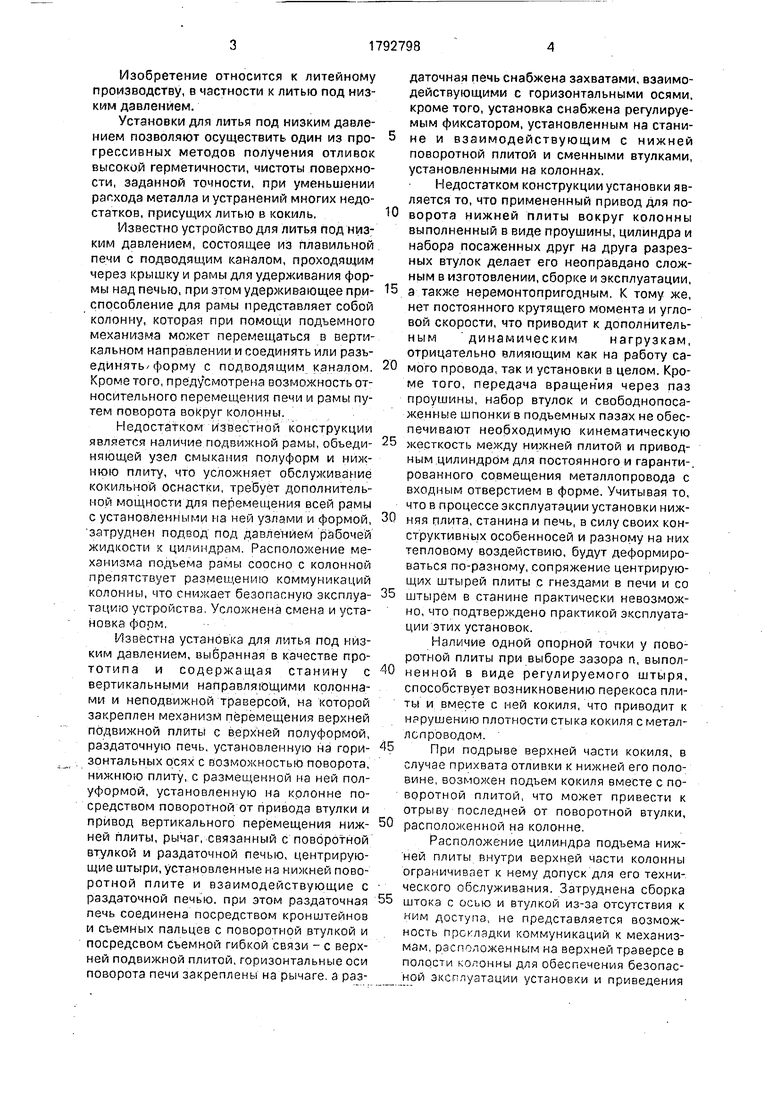

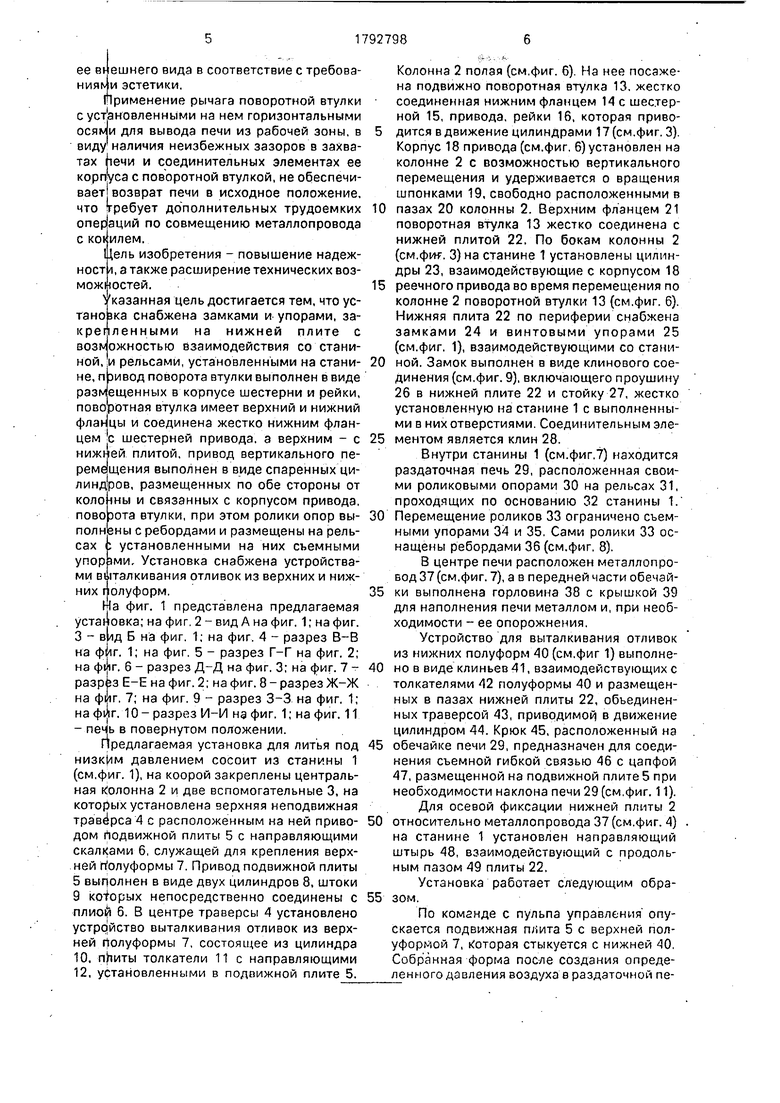

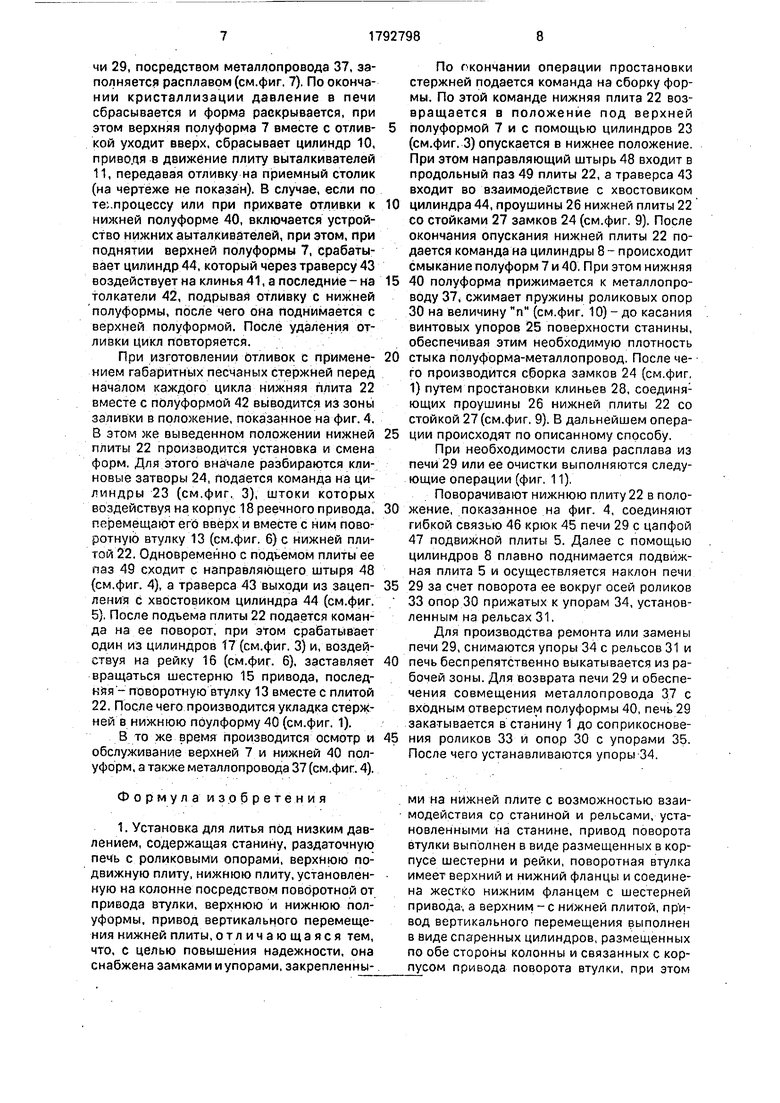

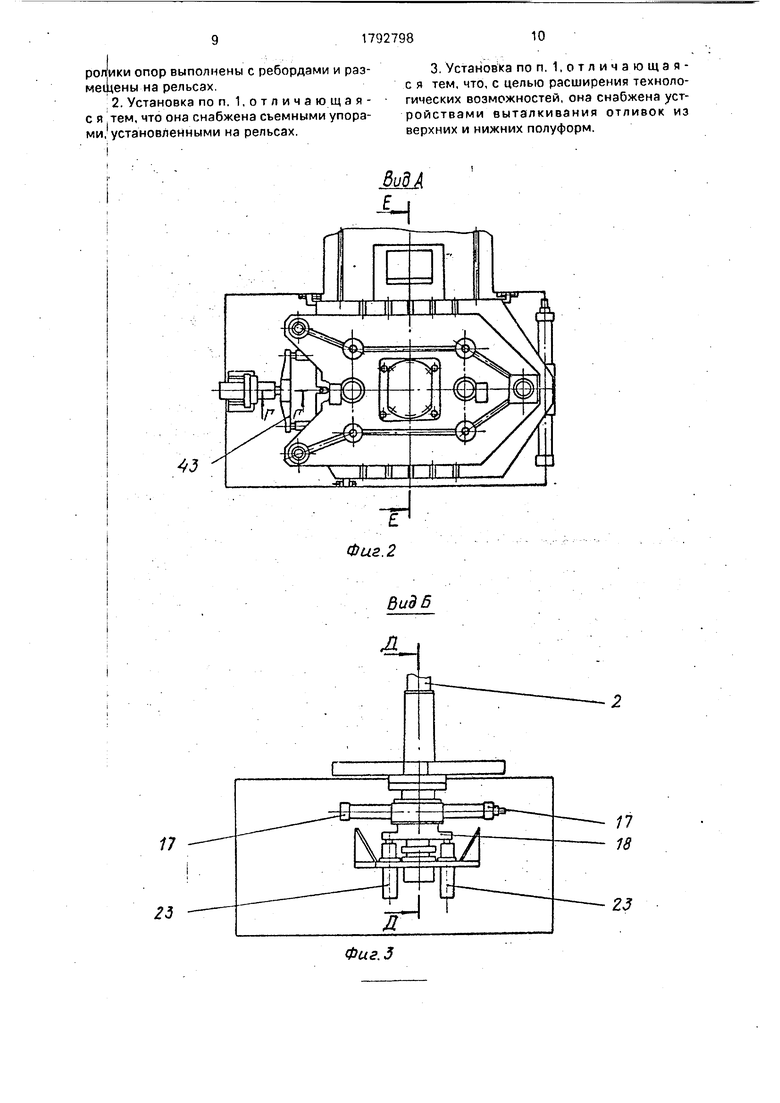

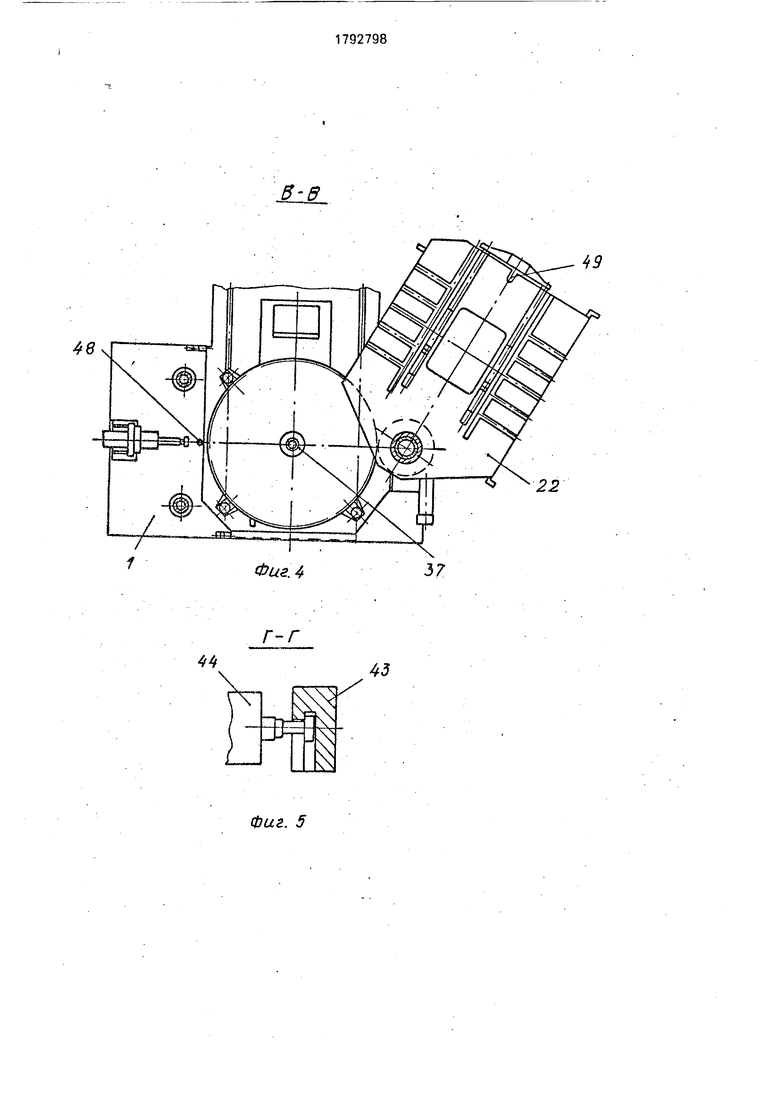

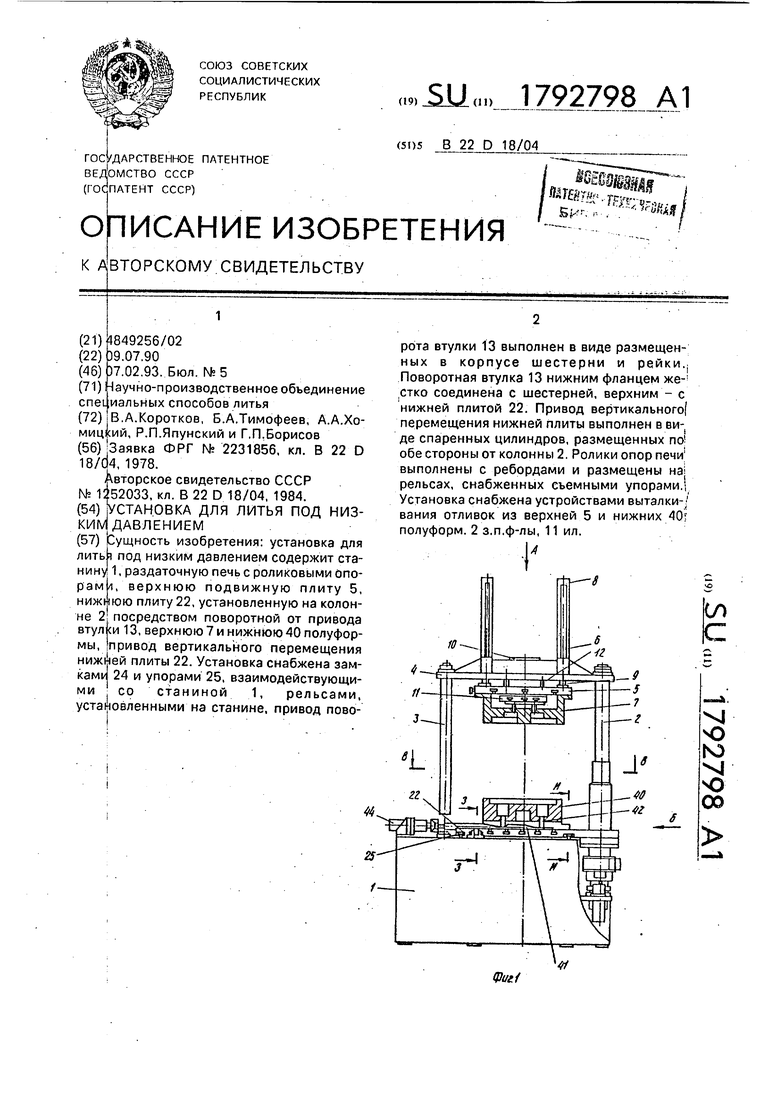

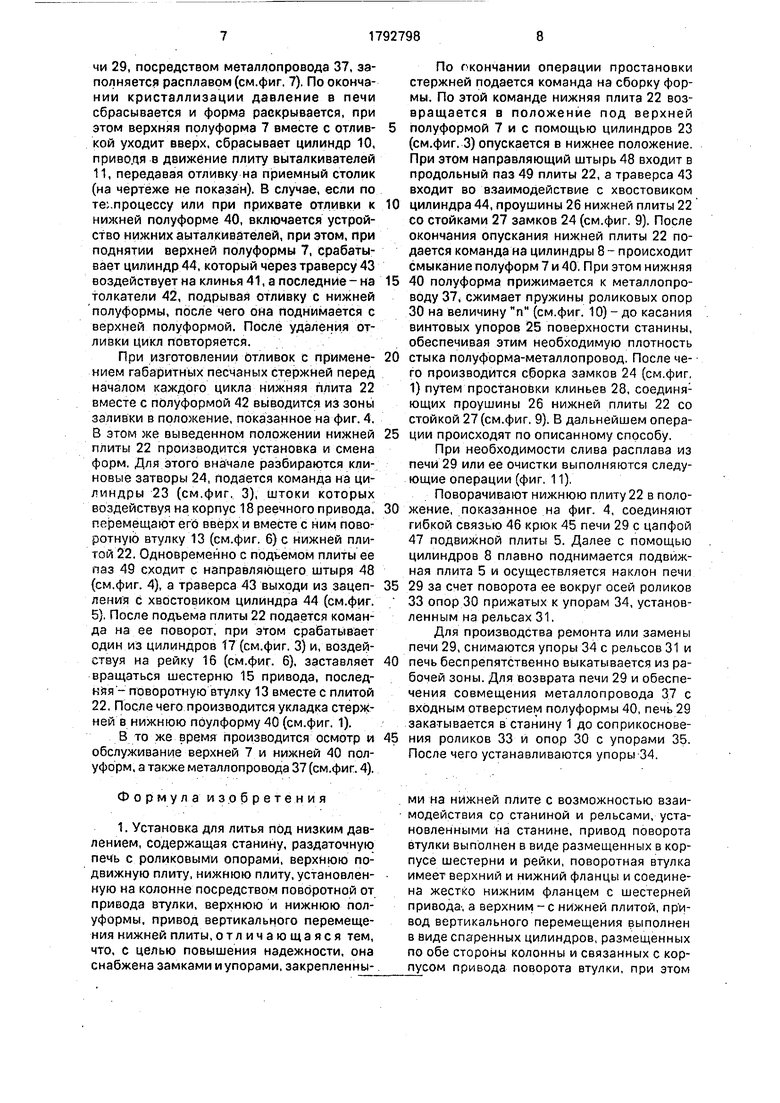

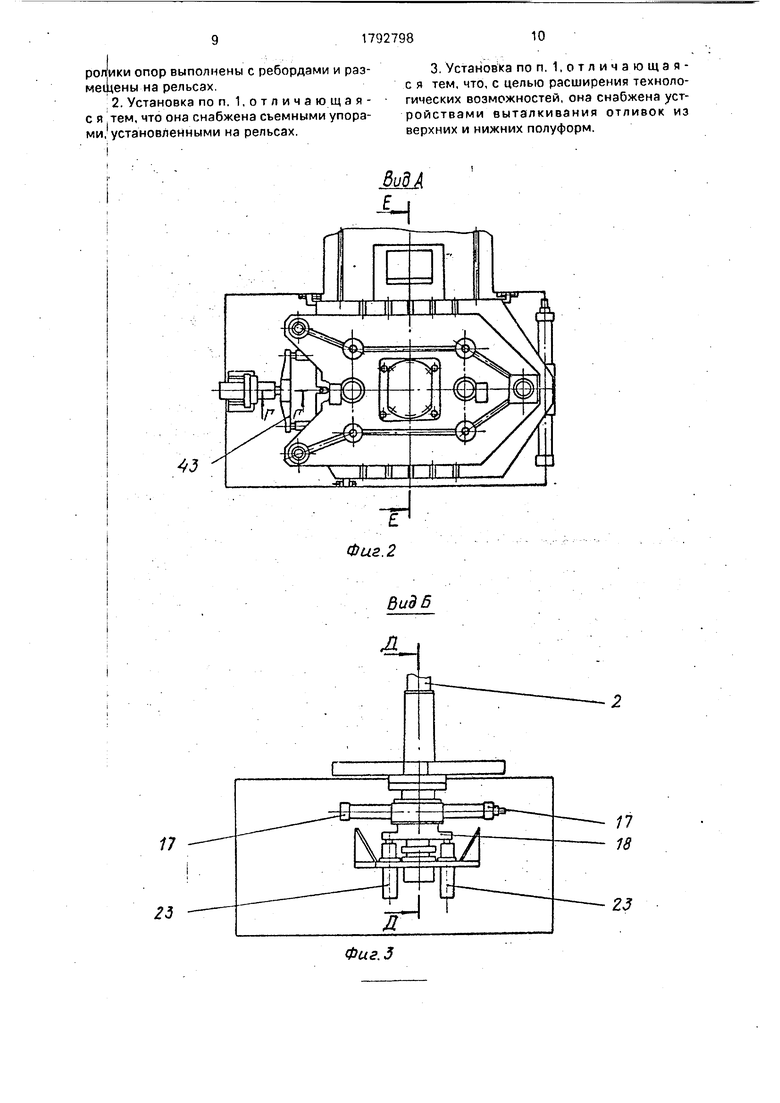

На фиг. 1 представлена предлагаемая установка; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - разрез Г-Г на фиг. 2; на ффг. 6 - разрез Д-Д на фиг. 3; на фиг. 7 - разрез Е-Е на фиг. 2; на фиг. 8 - разрез Ж-Ж на фиг. 7; на фиг. 9 - разрез 3-3 на фиг, 1; на фиг. 10-разрез И-И на фиг, 1; на фиг. 11 - в повернутом положении.

Предлагаемая установка для литья под низким давлением сосоит из станины 1 (см.фиг. 1), на коорой закреплены центральная Колонна 2 и две вспомогательные 3, на которых установлена верхняя неподвижная траверса 4 с расположенным на ней приводом подвижной плиты 5 с направляющими скалками 6, служащей для крепления верхней пЪлуформы 7. Привод подвижной плиты 5 выполнен в виде двух цилиндров 8, штоки 9 которых непосредственно соединены с плиой 6. В центре траверсы 4 установлено устройство выталкивания отливок из верхней г)олуформы 7, состоящее из цилиндра 10, толкатели 11 с направляющими 12, установленными в подвижной плите 5.

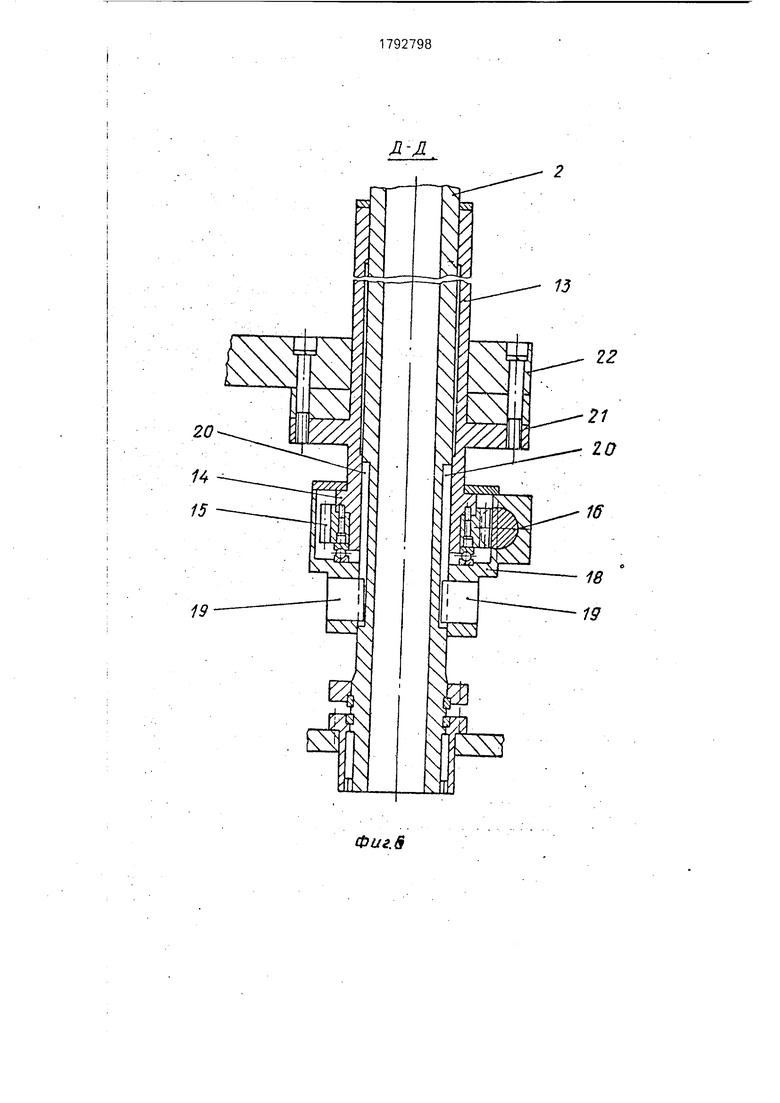

Колонна 2 полая (см.фиг. 6). На нее посажена подвижно поворотная втулка 13, жестко соединенная нижним фланцем 14 с шестерной 15, привода, рейки 16, которая приво- дится в движение цилиндрами 17 (см.фиг. 3). Корпус 18 привода (см.фиг. 6) установлен на колонне 2 с возможностью вертикального перемещения и удерживается о вращения шпонками 19, свободно расположенными в

0 пазах 20 колонны 2. Верхним фланцем 21 поворотная втулка 13 жестко соединена с нижней плитой 22. По бокам колонны 2 (см.фи. 3)на станине 1 установлены цилиндры 23, взаимодействующие с корпусом 18

5 реечного привода во время перемещения по колонне 2 поворотной втулки 13 (см.фиг. 6). Нижняя плита 22 по периферии снабжена замками 24 и винтовыми упорами 25 (см.фиг. 1), взаимодействующими со стани0 ной. Замок выполнен в виде клинового соединения (см.фиг. 9), включающего проушину 26 в нижней плите 22 и стойку 27, жестко установленную на станине 1 с выполненными в них отверстиями. Соединительным эле5 ментом является клин 28.

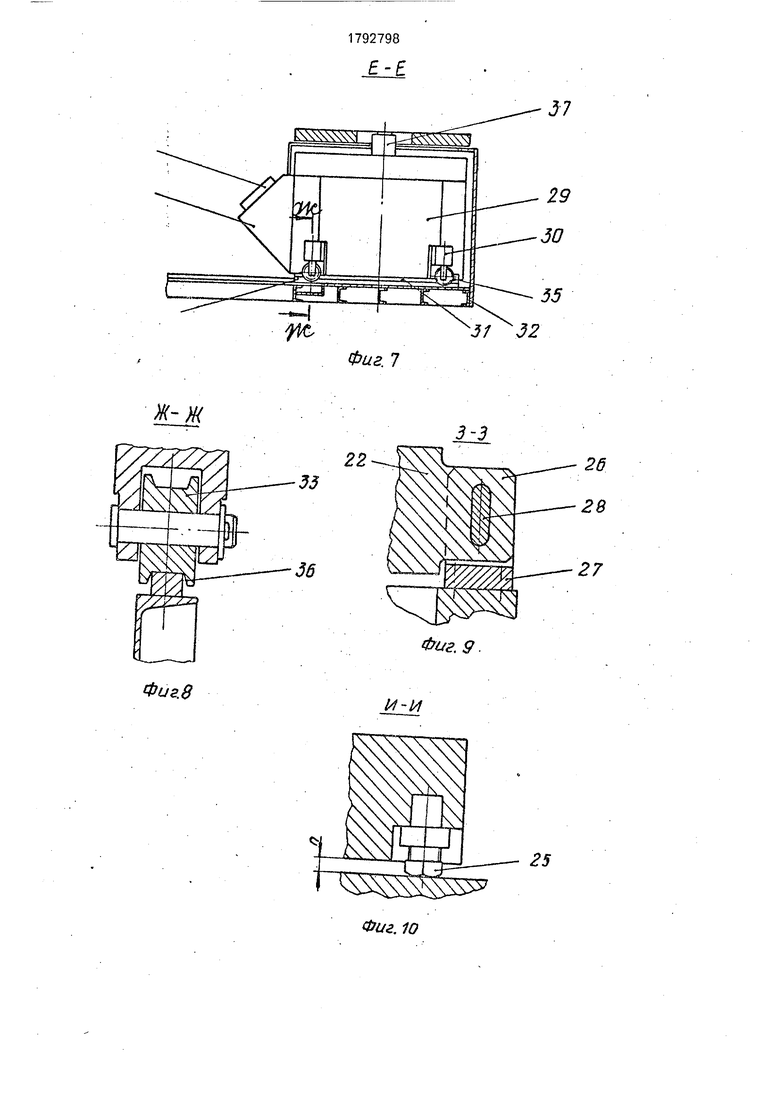

Внутри станины 1 (см.фиг.7) находится раздаточная печь 29, расположенная своими роликовыми опорами 30 на рельсах 31, проходящих по основанию 32 станины 1.

0 Перемещение роликов 33 ограничено съемными упорами 34 и 35. Сами ролики 33 оснащены ребордами 36 (см.фиг, 8).

В центре печи расположен металлопро- вод 37 (см.фиг. 7), а в передней части обечай5 ки выполнена горловина 38 с крышкой 39 для наполнения печи металлом и, при необходимости - ее опорожнения.

Устройство для выталкивания отливок из нижних полуформ 40 (см.фиг 1) выполне0 но в виде клиньев 41, взаимодействующих с толкателями 42 полуформы 40 и размещенных в пазах нижней плиты 22, объединенных траверсой 43, приводимой в движение цилиндром 44. Крюк 45, расположенный на

5 обечайке печи 29, предназначен для соединения съемной гибкой связью 46 с цапфой 47, размещенной на подвижной плите 5 при необходимости наклона печи 29 (см.фиг. 11). Для осевой фиксации нижней плиты 2

0 относительно металлопровода 37 (см.фиг. 4) на станине 1 установлен направляющий штырь 48, взаимодействующий с продольным пазом 49 плиты 22,

Установка работает следующим обра5 зом.

По команде с пульпа управления опускается подвижная плита 5 с верхней полуформой 7, Которая стыкуется с нижней 40. Собранная форма после создания определенного давления воздуха в раздаточной печи 29, посредством металлопровода 37, заполняется расплавом (см.фиг. 7). По окончании кристаллизации давление в печи сбрасывается и форма раскрывается, при этом верхняя полуформа 7 вместе с отлив- кой уходит вверх, сбрасывает цилиндр 10, приводя в движение плиту выталкивателей 11, передавая отливку на приемный столик (на чертеже не показан). В случае, если по те:.процессу или при прихвате отливки к нижней полуформе 40, включается устройство нижних выталкивателей, при этом, при поднятии верхней полуформы 7, срабатывает цилиндр 44, который через траверсу 43 воздействует на клинья 41, а последние - на толкатели 42, подрывая отливку с нижней полуформы, после чего она поднимается с верхней полуформой. После удаления отливки цикл повторяется.

При изготовлении отливок с примене- нием габаритных песчаных стержней перед началом каждого цикла нижняя плита 22 вместе с полуформой 42 выводится из зоны заливки в положение, показанное на фиг. 4. В этом же выведенном положении нижней плиты 22 производится установка и смена форм. Для этого вначале разбираются клиновые затворы 24, подается команда на цилиндры 23 (см.фиг, 3), штоки которых воздействуя на корпус 18 реечного привода. перемещают его вверх и вместе с ним поворотную втулку 13 (см.фиг. 6) с нижней плитой 22. Одновременно с подъемом плиты ее паз 49 сходит с направляющего штыря 48 (см.фиг. 4), а траверса 43 выходи из зацеп- ления с хвостовиком цилиндра 44 (см.фиг. 5), После подъема плиты 22 подается команда на ее поворот, при этом срабатывает один из цилиндров 17 (см.фиг. 3) и, воздействуя на рейку 16 (см.фиг. 6), заставляет вращаться шестерню 15 привода, последняя - поворотную втулку 13 вместе с плитой 22, После чего производится укладка стержней в нижнюю пбулформу 40 (см.фиг. 1).

В то же время производится осмотр и обслуживание верхней 7 и нижней 40 полуформ, а также металлопровода 37 (см.фиг. 4).

Ф о р м у л а и з р б р е т е н и я

1. Установка для литья под низким давлением, содержащая станину, раздаточную печь с роликовыми опорами, верхнюю подвижную плиту, нижнюю плиту, установленную на колонне посредством поворотной от привода втулки, верхнюю и нижнюю полуформы, привод вертикального перемещения нижней плиты, отличающаяся тем, что, с целью повышения надежности, она снабжена замками и упорами, закрепленныПо окончании операции простановки стержней подается команда на сборку формы. По этой команде нижняя плита 22 возвращается в положение под верхней полуформой 7 и с помощью цилиндров 23 (см.фиг, 3) опускается в нижнее положение. При этом направляющий штырь 48 входит в продольный паз 49 плиты 22, а траверса 43 входит во взаимодействие с хвостовиком цилиндра 44, проушины 26 нижней плиты 22 со стойками 27 замков 24 (см.фиг. 9). После окончания опускания нижней плиты 22 подается команда на цилиндры 8 - происходит смыкание полуформ 7 и 40. При этом нижняя 40 полуформа прижимается к металлопро- воду 37, сжимает пружины роликовых опор 30 на величину п (см.фиг. 10) - до касания винтовых упоров 25 поверхности станины, обеспечивая этим необходимую плотность стыка полуформа-металлопровод. После чего производится сборка замков 24 (см.фиг, 1) путем простановки клиньев 28, соединя: ющих проушины 26 нижней плиты 22 со стойкой 27 (см.фиг. 9). В дальнейшем операции происходят по описанному способу.

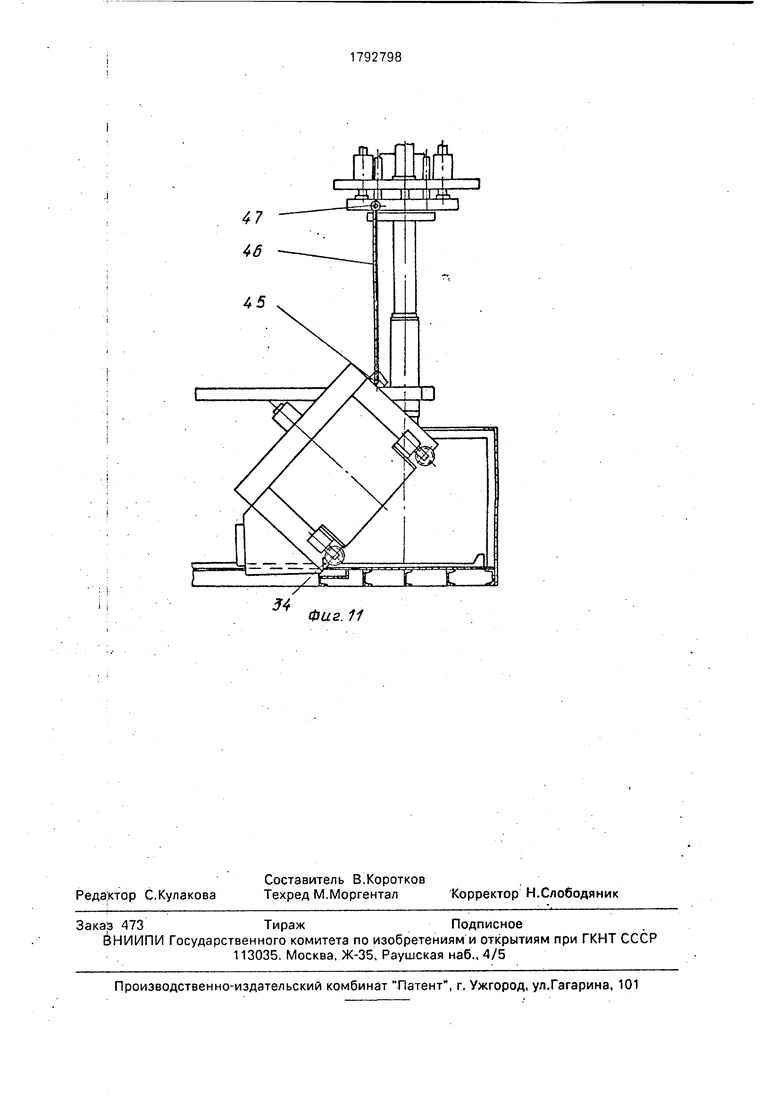

При необходимости слива расплава из печи 29 или ее очистки выполняются следующие операции (фиг. 11),

Поворачивают нижнюю плиту 22 в положение, показанное на фиг. 4, соединяют гибкой связью 46 крюк 45 печи 29 с цапфой 47 подвижной плиты 5. Далее с помощью цилиндров 8 плавно поднимается подвижная плита 5 и осуществляется наклон печи 29 за счет поворота ее вокруг осей роликов 33 опор 30 прижатых к упорам 34, установленным на рельсах 31.

Для производства ремонта или замены печи 29, снимаются упоры 34 с рельсов 31 и печь беспрепятственно выкатывается из рабочей зоны. Для возврата печи 29 и обеспечения совмещения металлопровода 3.7 с входным отверстием полуформы 40, печь 29 закатывается в станину 1 до соприкосновения роликов 33 и опор 30 с упорами 35. После чего устанавливаются упоры 34.

ми на нижней плите с возможностью взаимодействия со станиной и рельсами, установленными на станине, привод поворота втулки выполнен в виде размещенных в корпусе шестерни и рейки, поворотная втулка имеет верхний и нижний фланцы и соединена жестко нижним фланцем с шестерней привода , а верхним - с нижней плитой, привод вертикального перемещения выполнен в виде спаренных цилиндров, размещенных по обе стороны колонны и связанных с корпусом привода поворота втулки, при этом

рол ики опор выполнены с ребордами и размерены на рельсах.

2. Установка по п. 1, о т л и ч а ю щ а я - с я (тем, что она снабжена сьемными упорами, установленными на рельсах.

3. Установка по п. 1,отличающэя- с я тем, что, с целью расширения технологических возможностей, она снабжена устройствами выталкивания отливок из верхних и нижних полуформ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для литья под низким давлением | 1984 |

|

SU1252033A1 |

| Машина для литья под низким давлением | 1973 |

|

SU476937A1 |

| Установка для литья под низким дав-лЕНиЕМ | 1979 |

|

SU850298A1 |

| Машина для литья под электромагнитным давлением | 1978 |

|

SU701004A1 |

| Установка для литья под низким давлением | 1981 |

|

SU1042880A1 |

| Кокильная машина | 1982 |

|

SU1061923A1 |

| Установка для литья с противодавлением | 1979 |

|

SU831315A1 |

| Установка для литья с противодавлением | 1976 |

|

SU607649A1 |

| Кокильная машина | 1987 |

|

SU1588494A1 |

| Установка для литья с газовым протидавлением | 1976 |

|

SU576156A1 |

Ьущность изобретения: установка для литьЬ под низким давлением содержит станину 1, раздаточную печь с роликовыми опорами, верхнюю подвижную плиту 5, нижнюю плиту 22, установленную на колонне 2 посредством поворотной от привода рота втулки 13 выполнен в виде размещенных в корпусе шестерни и рейки.; Поворотная втулка 13 нижним фланцем же- стко соединена с шестерней, верхним - с нижней плитой 22. Привод вертикального перемещения нижней плиты выполнен в виде спаренных цилиндров, размещенных по обе стороны от колонны 2. Ролики опор печи1 выполнены с ребордами и размещены на| рельсах, снабженных съемными упорами.) Установка снабжена устройствами выталки- вания отливок из верхней 5 и нижних 40 полуформ. 2 з.п.ф-лы, 11 ил. 4

Фиг.5

Вид б

Фиг. 5

Фиг.8

1792798

Ј-Ј

Фиг. 7

ж- ж

Фиг.8

3-3

И-И

Фиг. Ю

| СПОСОБ ИЗВЛЕЧЕНИЯ РТУТИ ИЗ РТУТНЫХ ЛАМП И ИЗДЕЛИЙ, СОДЕРЖАЩИХ РТУТЬ ИЛИ ПАРЫ РТУТИ | 2002 |

|

RU2231856C2 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Установка для литья под низким давлением | 1984 |

|

SU1252033A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1993-02-07—Публикация

1990-07-09—Подача