Изобретение относится к области изготовления резинотехнических изделий в пресс- формах и может быть использовано для изготовления сит в горно-рудной, химической и других отраслях народного хозяйства.

Цель изобретения - повышение производительности пресс-формы за счет сокращения времени нагрева заготовки пластины.

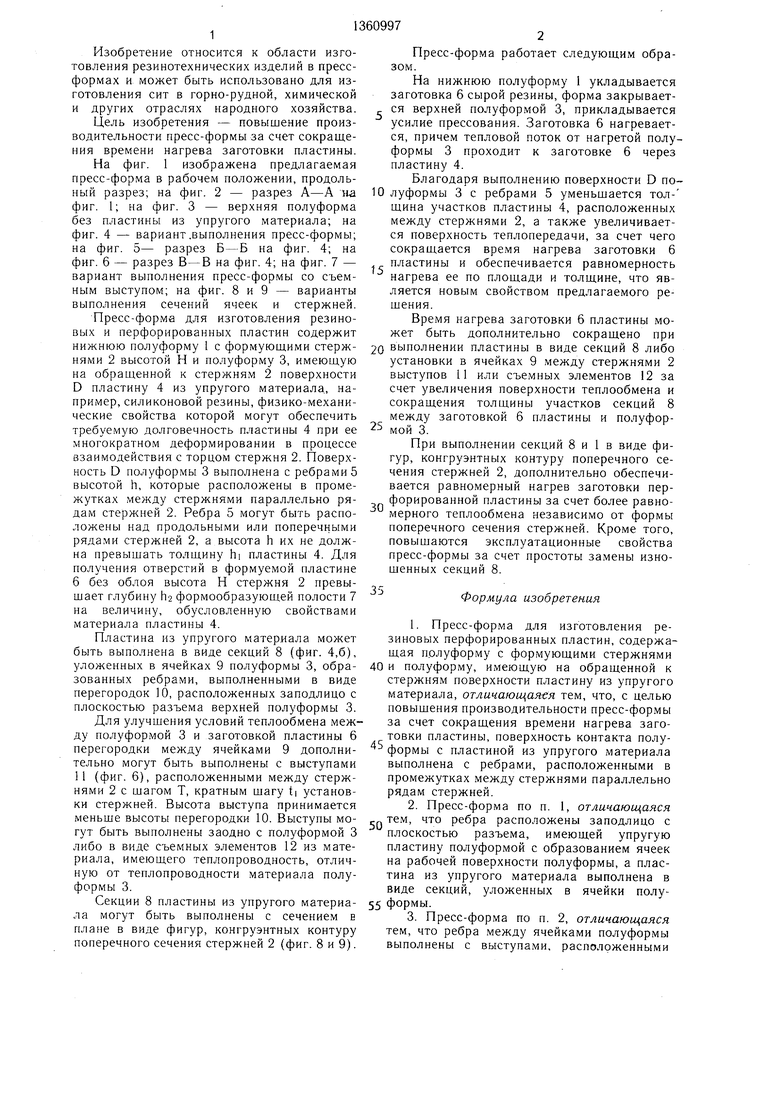

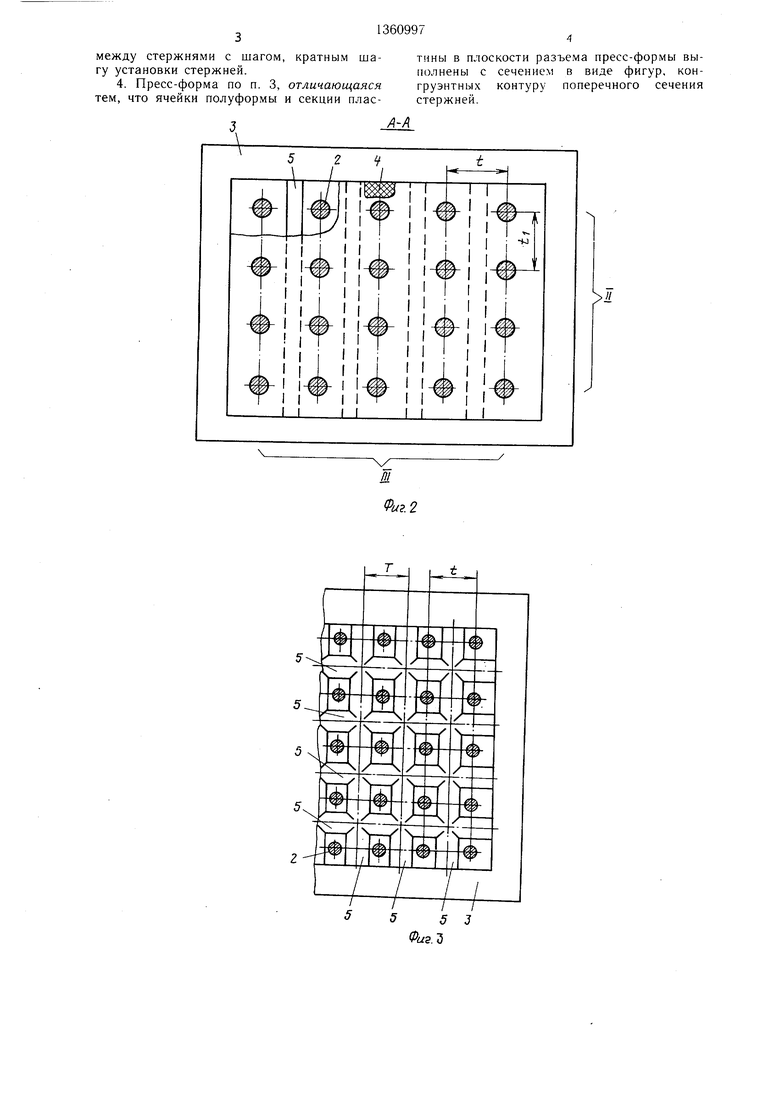

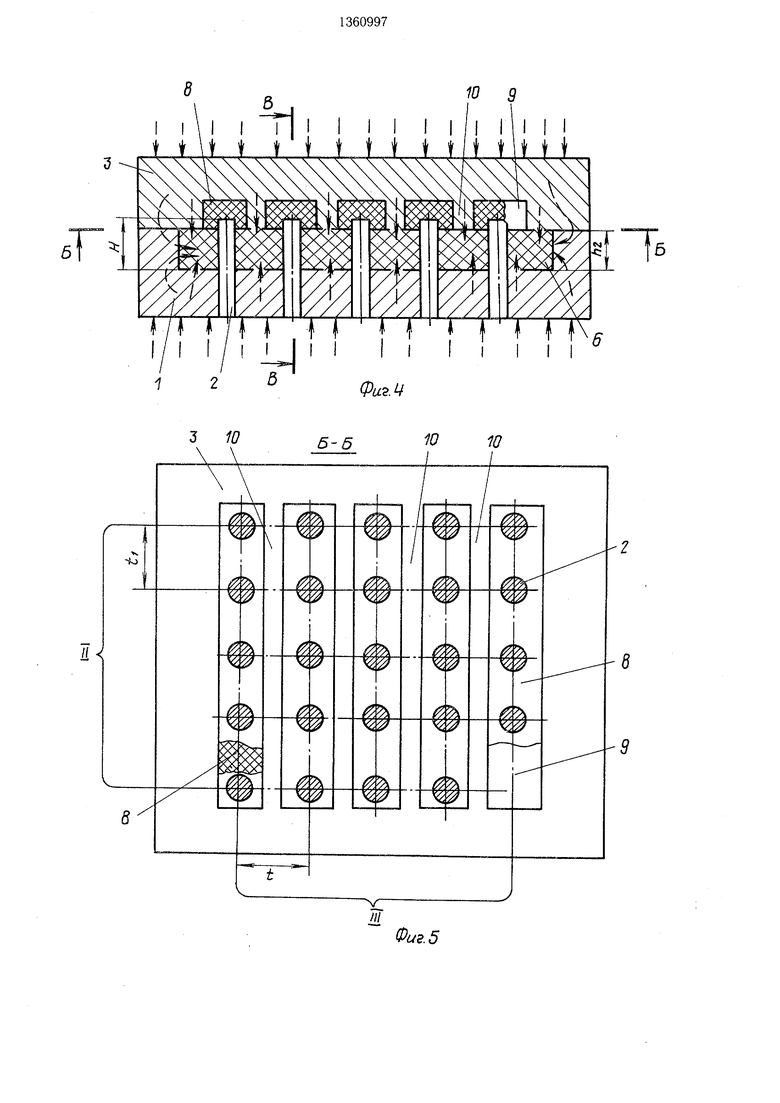

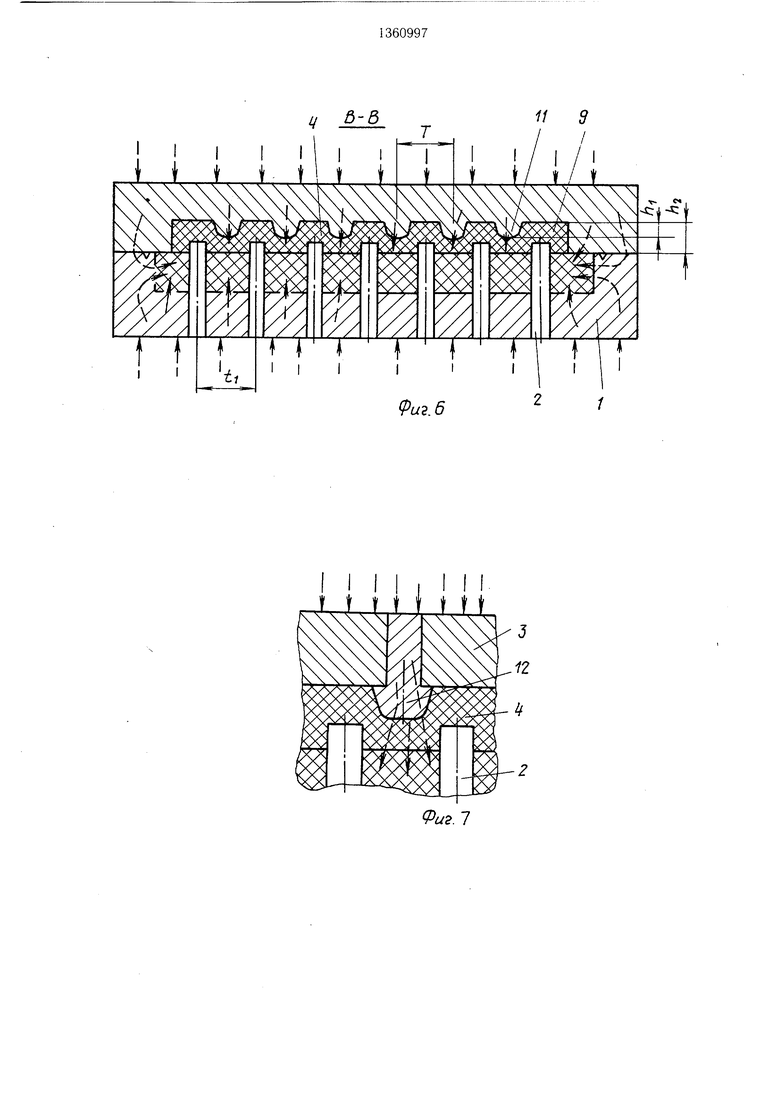

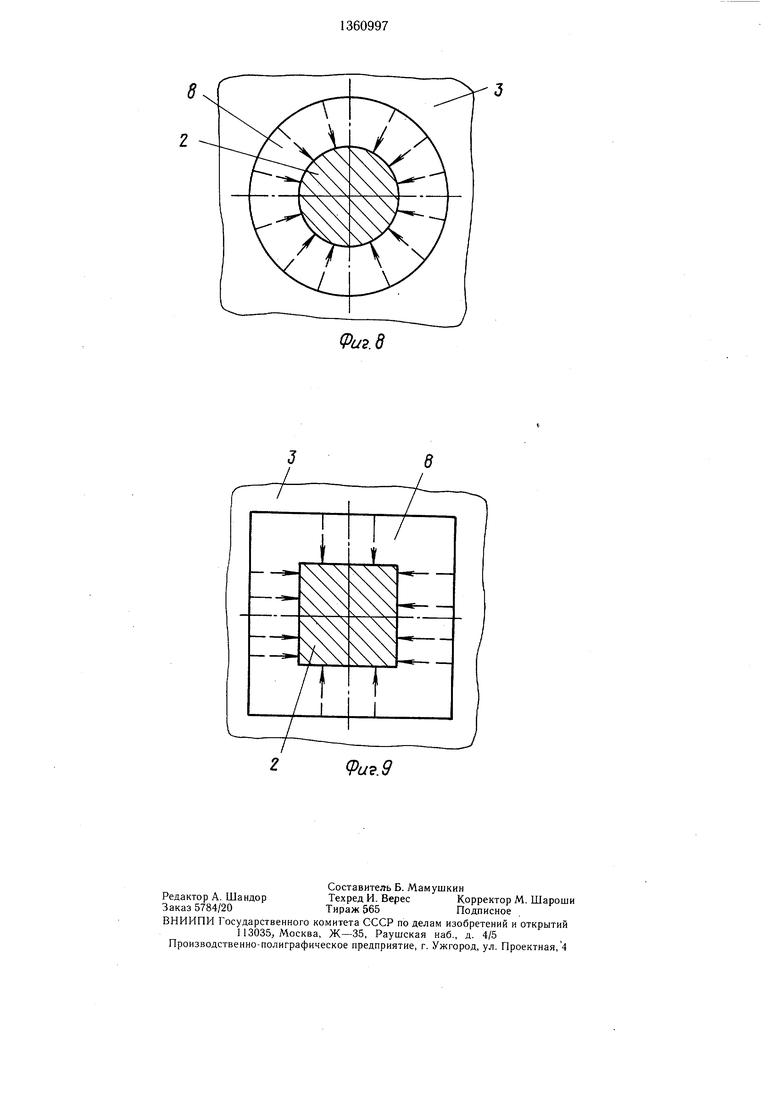

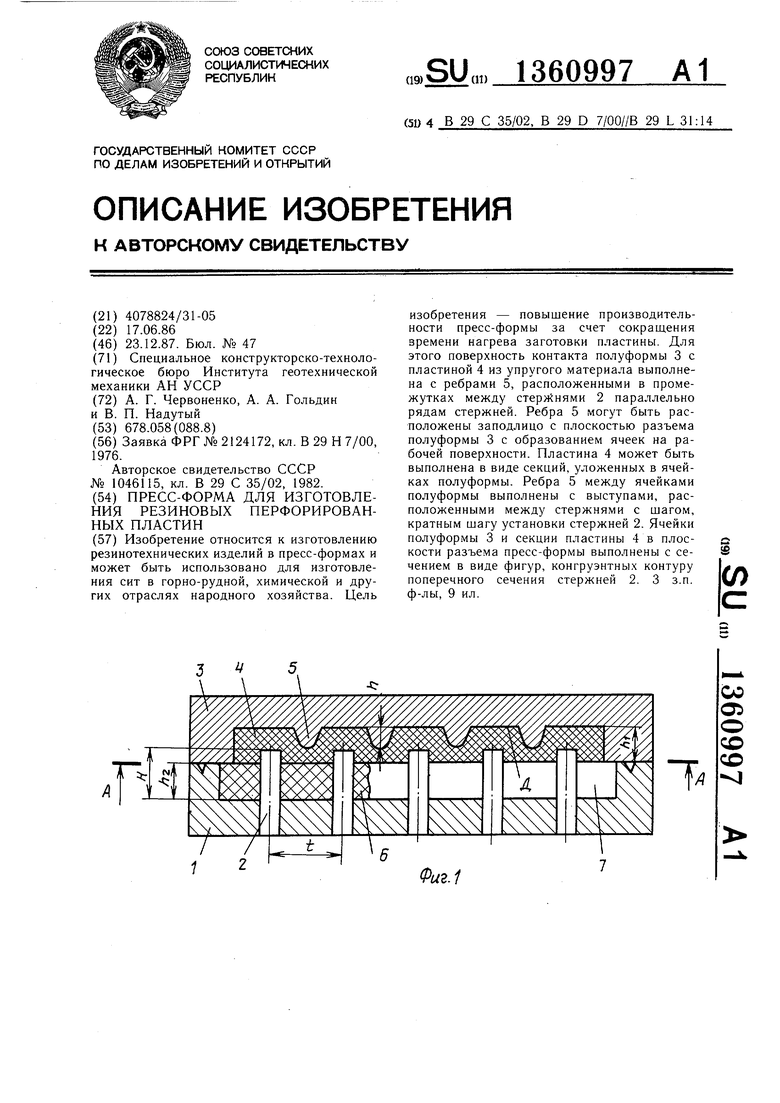

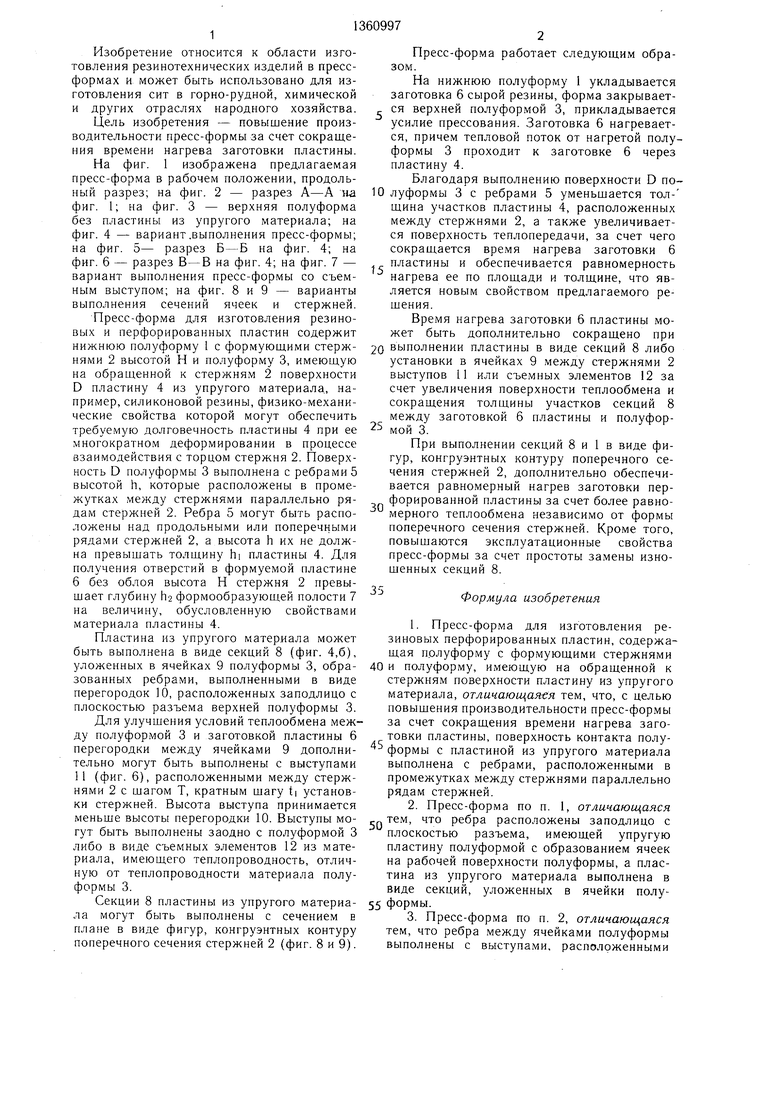

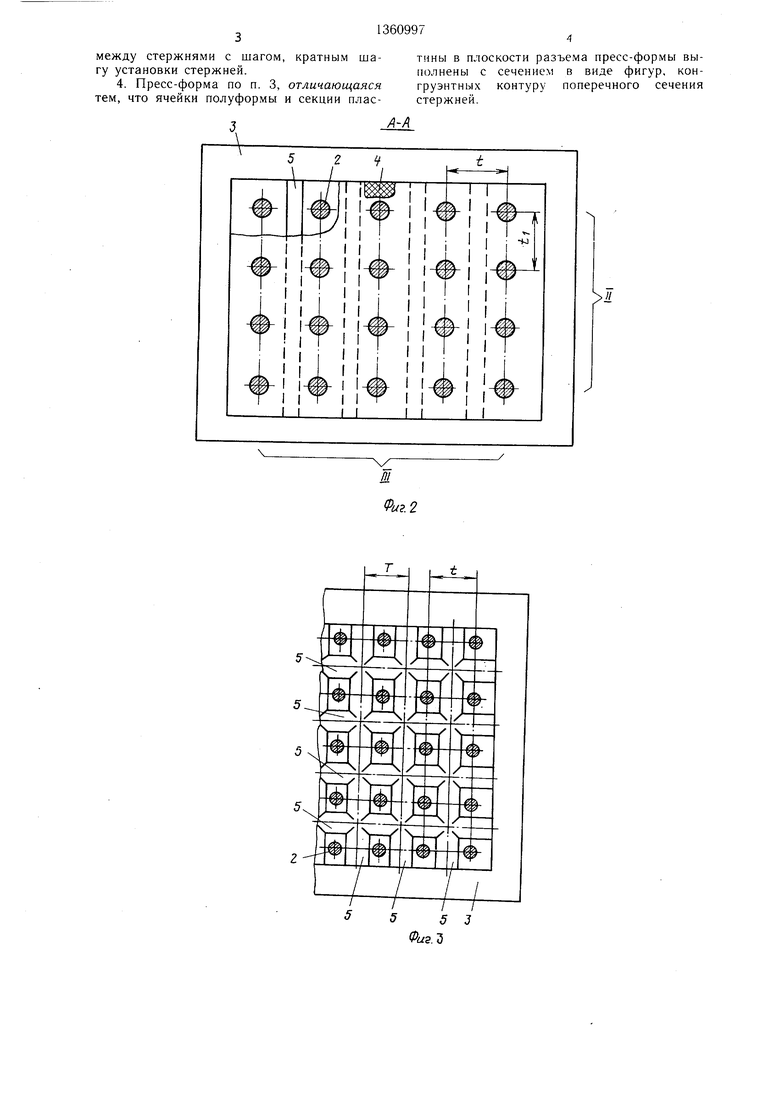

На фиг. 1 изображена предлагаемая пресс-форма в рабочем положении, продольный разрез; на фиг. 2 - разрез А-А iia фиг. 1; на фиг. 3 - верхняя полуформа без пластины из упругого материала; на фиг. 4 - вариант .выполнения пресс-формы; на фиг. 5- разрез Б-Б на фиг. 4; на фиг. 6 - разрез В-В на фиг. 4; на фиг. 7 - вариант выполнения пресс-формы со съемным выступом; на фиг. 8 и 9 - варианты выполнения сечений ячеек и стержней.

Пресс-форма для изготовления резиновых и перфорированных пластин содержит нижнюю полуформу 1 с формующими стержнями 2 высотой Н и полуформу 3, имеющую на обращенной к стержням 2 поверхности D пластину 4 из упругого материала., например, силиконовой резины, физико-механические свойства которой могут обеспечить

требуемую долговечность пластины 4 при ее мой 3.

Пресс-форма работает следующим образом.

На нижнюю полуформу 1 укладывается заготовка 6 сырой резины, форма закрывается верхней полуформой 3, прикладывается усилие прессования. Заготовка 6 нагревается, причем тепловой поток от нагретой полу формы 3 проходит к заготовке 6 через пластину 4.

Благодаря выполнению поверхности D по 10 луформы 3 с ребрами 5 уменьшается толщина участков пластины 4, расположенных между стержнями 2, а также увеличивается поверхность теплопередачи, за счет чего сокращается время нагрева заготовки 6 пластины и обеспечивается равномерность нагрева ее по площади и толщине, что является новым свойством предлагаемого решения.

Время нагрева заготовки 6 пластины может быть дополнительно сокращено при 20 выполнении пластины в виде секций 8 либо установки в ячейках 9 между стержнями 2 выступов II или съемных элементов 12 за счет увеличения поверхности теплообмена и сокращения толщины участков секций 8 между заготовкой 6 пластины и полуфор15

многократном деформировании в процессе взаимодействия с торцом стержня 2. Поверхность D полуформы 3 выполнена с ребрами 5 высотой h, которые расположены в промежутках между стержнями параллельно рядам стержней 2. Ребра 5 могут быть расположены над продольными или поперечными рядами стержней 2, а высота h их не должна превышать толщину hi пластины 4. Для получения отверстий в формуемой пластине 6 без облоя высота Н стержня 2 превышает глубину h2 формообразующей полости 7 на величину, обусловленную свойствами материала пластины 4.

Пластина из упругого материала может быть выполнена в виде секций 8 (фиг. 4,6), уложенных в ячейках 9 полуформы 3, образованных ребрами, выполненными в виде перегородок 10, расположенных заподлицо с плоскостью разъема верхней полуформы 3.

Для улучшения условий теплообмена между полуформой 3 и заготовкой пластины 6

30

35

При выполнении секций 8 и 1 в виде фигур, конгруэнтных контуру поперечного сечения стержней 2, дополнительно обеспечивается равномерный нагрев заготовки перфорированной пластины за счет более равномерного теплообмена независимо от формы поперечного сечения стержней. Кроме того, повышаются эксплуатационные свойства пресс-формы за счет простоты замены изношенных секций 8.

Формула изобретения

1. Пресс-форма для изготовления резиновых перфорированных пластин, содержа щая полуформу с формующими стержнями 40 и полуформу, имеющую на обращенной к стержням поверхности пластину из упругого материала, отличающаяся тем, что, с целью повышения производительности пресс-формы за счет сокращения времени нагрева заготовки пластины, поверхность контакта полуперегородки между ячейками 9 дополни- формы с пластиной из упругого материала

тельно могут быть выполнены с выступами 11 (фиг. 6), расположенными между стержнями 2 с шагом Т, кратным шагу ti установки стержней. Высота выступа принимается меньше высоты перегородки 10. Выступы могут быть выполнены заодно с полуформой 3 либо в виде съемных элементов 12 из материала, имеющего теплопроводность, отличную от теплопроводности материала полуформы 3.

Секции 8 пластины из упругого материала могут быть выполнены с сечением Е плане в виде фигур, конгруэнтных контуру поперечного сечения стержней 2 (фиг. 8 и 9).

выполнена с ребрами, расположенными в промежутках между стержнями параллельно рядам стержней.

2.Пресс-форма по п. 1, отличающаяся „ тем, что ребра расположены заподлицо с

плоскостью разъема, имеющей упругую пластину полуформой с образованием ячеек на рабочей поверхности полуформы, а пластина из упругого материала выполнена в виде секций, уложенных в ячейки полу- 55 формы.

3.Пресс-форма по п. 2, отличающаяся тем, что ребра между ячейками полуформы выполнены с выступами, расположенными

мой 3.

Пресс-форма работает следующим образом.

На нижнюю полуформу 1 укладывается заготовка 6 сырой резины, форма закрывается верхней полуформой 3, прикладывается усилие прессования. Заготовка 6 нагревается, причем тепловой поток от нагретой полуформы 3 проходит к заготовке 6 через пластину 4.

Благодаря выполнению поверхности D по- 0 луформы 3 с ребрами 5 уменьшается тол щина участков пластины 4, расположенных между стержнями 2, а также увеличивается поверхность теплопередачи, за счет чего сокращается время нагрева заготовки 6 пластины и обеспечивается равномерность нагрева ее по площади и толщине, что является новым свойством предлагаемого решения.

Время нагрева заготовки 6 пластины может быть дополнительно сокращено при 0 выполнении пластины в виде секций 8 либо установки в ячейках 9 между стержнями 2 выступов II или съемных элементов 12 за счет увеличения поверхности теплообмена и сокращения толщины участков секций 8 между заготовкой 6 пластины и полуфор5

мой 3.

30

35

При выполнении секций 8 и 1 в виде фигур, конгруэнтных контуру поперечного сечения стержней 2, дополнительно обеспечивается равномерный нагрев заготовки перфорированной пластины за счет более равномерного теплообмена независимо от формы поперечного сечения стержней. Кроме того, повышаются эксплуатационные свойства пресс-формы за счет простоты замены изношенных секций 8.

Формула изобретения

1. Пресс-форма для изготовления резиновых перфорированных пластин, содержащая полуформу с формующими стержнями и полуформу, имеющую на обращенной к стержням поверхности пластину из упругого материала, отличающаяся тем, что, с целью повышения производительности пресс-формы за счет сокращения времени нагрева заготовки пластины, поверхность контакта полуформы с пластиной из упругого материала

выполнена с ребрами, расположенными в промежутках между стержнями параллельно рядам стержней.

2.Пресс-форма по п. 1, отличающаяся тем, что ребра расположены заподлицо с

плоскостью разъема, имеющей упругую пластину полуформой с образованием ячеек на рабочей поверхности полуформы, а пластина из упругого материала выполнена в виде секций, уложенных в ячейки полу- формы.

3.Пресс-форма по п. 2, отличающаяся тем, что ребра между ячейками полуформы выполнены с выступами, расположенными

между стержнями с шагом, кратным шагу установки стержней.

4. Пресс-форма по п. 3, отличающаяся тем, что ячейки полуформы и секции пластины в плоскости разъема пресс-формы выполнены с сечением в виде фигур, конгруэнтных контуру поперечного сечения стержней.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКСТРУЗИОННО-РАЗДУВНАЯ ФОРМОВОЧНАЯ МАШИНА | 2001 |

|

RU2186683C1 |

| Автоматическая линия для изготовления сетки из стержней | 2017 |

|

RU2667993C1 |

| Пресс-форма для изготовления пластмассовых изделий с металлическими закладными деталями | 1989 |

|

SU1789347A1 |

| Пресс-форма для изготовления моделей | 1978 |

|

SU787139A1 |

| МНОГОПУАНСОННАЯ УСТАНОВКА ШАРОВОГО ТИПА ДЛЯ СОЗДАНИЯ ВЫСОКИХ ДАВЛЕНИЙ И ТЕМПЕРАТУР | 1994 |

|

RU2077375C1 |

| ЛИТЕЙНАЯ ФОРМА | 2015 |

|

RU2582844C1 |

| САМОПОДДЕРЖИВАЮЩИЙСЯ СТРОИТЕЛЬНЫЙ ЭЛЕМЕНТ ИЗ ВСПЕНЕННЫХ ПЛАСТИКОВ, ПРЕДНАЗНАЧЕННЫЙ, В ЧАСТНОСТИ, ДЛЯ ПРОИЗВОДСТВА ЭЛЕМЕНТОВ ПЕРЕКРЫТИЙ И СТЕН ЗДАНИЙ, А ТАКЖЕ СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1997 |

|

RU2211897C2 |

| ПРЕДМЕТ ОБУВИ С СИСТЕМОЙ ПРОВЕТРИВАНИЯ, ИЗГОТОВЛЕННЫЙ ПРОЦЕССОМ НЕПОСРЕДСТВЕННОГО ВПРЫСКА МАТЕРИАЛА ПОДОШВЫ ПОВЕРХ ВЕРХА | 2010 |

|

RU2465792C1 |

| БИМЕТАЛЛИЧЕСКИЙ РАДИАТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2662937C1 |

| ТЕЛЕЖКА ДВУХОСНАЯ ТРЕХЭЛЕМЕНТНАЯ ГРУЗОВЫХ ВАГОНОВ ЖЕЛЕЗНЫХ ДОРОГ И СПОСОБ ПОСТРОЕНИЯ ТИПОРАЗМЕРНОГО РЯДА ТЕЛЕЖЕК | 2015 |

|

RU2608205C2 |

Изобретение относится к изготовлению резинотехнических изделий в пресс-формах и может быть использовано для изготовления сит в горно-рудной, химической и других отраслях народного хозяйства. Цель изобретения - повышение производительности пресс-формы за счет сокращения времени нагрева заготовки пластины. Для этого поверхность контакта полуформы 3 с пластиной 4 из упругого материала выполнена с ребрами 5, расположенными в промежутках между стер йнями 2 параллельно рядам стержней. Ребра 5 могут быть расположены заподлицо с плоскостью разъема полуформы 3 с образованием ячеек на рабочей поверхности. Пластина 4 может быть выполнена в виде секций, уложенных в ячейках полуформы. Ребра 5 между ячейками полуформы выполнены с выступами, расположенными между стержнями с шагом, кратным шагу установки стержней 2. Ячейки полуформы 3 и секции пластины 4 в плоскости разъема пресс-формы выполнены с сечением в виде фигур, конгруэнтных контуру поперечного сечения стержней 2. 3 з.п. ф-лы, 9 ил. § (Л f/ СО О5 О (Х со Фи2.1

N

/

1

М/

/

/

7t

/

5

5 J

8

д

10

-r

i t if t t t I if НМ

I /I Mt t II

-/,1, , ,

25

10 9

I 1 I I l(

I t т т

3 10

6-5

/f

10

10

I

-8

YT

///

Фиг. 5

Я

(Pu.6

Фиг.1

й/г.

9и.9

| МНОГОСТВОЛЬНЫЙ ЗАЛПОВЫЙ ПИСТОЛЕТ | 1997 |

|

RU2124172C1 |

| Солесос | 1922 |

|

SU29A1 |

| Способ изготовления эластичных перфорированных пластин | 1982 |

|

SU1046115A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1987-12-23—Публикация

1986-06-17—Подача