Изобретение относится к переработке полимерных материалов и может быть использовано для изготовления пластмассовых теплообменных труб с продольным металлическим оребрением методом вдавливания.

Известна форма для изготовления полимерных изделий с арматурой, содержащая полуформы с пазами под арматуру и фиксирующее арматуру устройство.

Известная форма предназначена для изготовления изделий с арматурой литьем на стационарных установках и не может

быть использована для крепления металлической арматуры к заранее изготовленной трубчатой заготовке из полимерного материала

Получение труб с продольным металлическим оребрением методом впрыска полимерного материала представляется крайне сложным, так как при большой протяженности и незначительной толщине полимерной стенки изделия возможно охлаждение расплавленного полимерного материала и его отверждение при неполном заполнении полости формы.

XI 00

ю со

XI

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является пресс-форма для изготовления пластмассовых изделий с металлической закладными деталями гг/гом вдавливания их в пластмассу, содержащая матрицу с пазами под закладные детали и силовые приводы для вдавливания закладных деталей в пластмассу.

С помощью пресс-формы, содержащей разъемные матрицы и силовые средства (гидроцилиндры), закладные детали вдавливается в размягченную пластмассу изделия.

Для осуществления вдавливания металлической арматуры в известной пресс-форме необходимо, чтобы весь полимерный материал изделия находился в размягченном состоянии. Это означает, что вдавливание арматуры должно производиться сразу же после формования изделия до его отвер- ждения, либо после специального разогрева всей массы материала изделия до размягчения его, что связано с затратами большего количества энергии. Практически это не позволяет в известном устройстве осуществлять вдавливание металлического оребрения в готовую трубчатую заготовку.

Цч,,. ..обретения - расширение технологических возможностей за счет изготовления пластмассовых изделий типа пластмассовой теплообменной трубы с продольным металлическим оребрением.

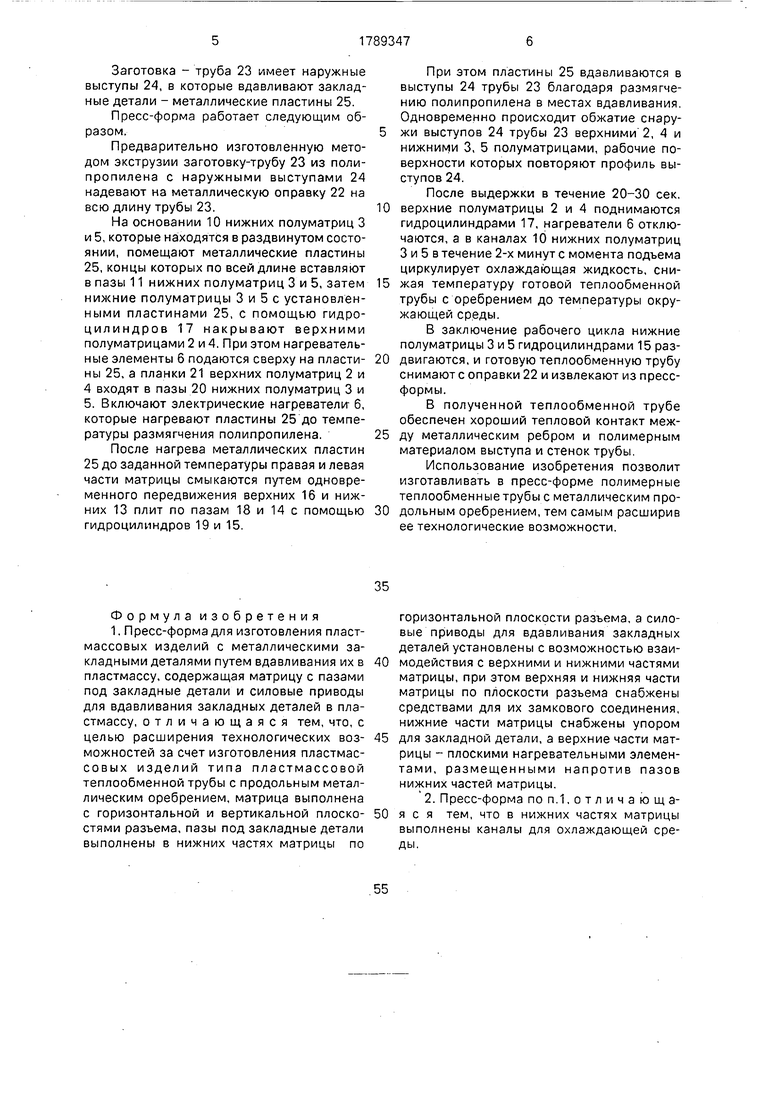

Достигается это тем, что матрица выполнена с горизонтальной и вертикальной плоскостями разъема, пазы под закладные детали выполнены в нижних частях матрицы, по горизонтальной плоскости разъема, а силовые приводы для вдавливания закладных деталей установлены с возможностью взаимодействия с верхними и нижними частями матрицы, при этом верхняя и нижняя части матрицы по плоскости разъема снабжены средствами для замкового соединения, нижние части матрицы снабжены упором для закладной детали, а верхние части матрицы - плоскими нагревательными элементами, размещенными напротив пазов нижних частей матрицы. А также тем, что в нижних частях матрицы выполнены каналы для охлаждающей среды.

Такое конструктивное решение позволяет экономить энергию за счет нагрева только закладных деталей, а не всего объема полимерного материала изделия. Наличие упора и средства сцепления полуматриц позволяет упростить пресс-форму, исключив сквозные отверстия в ней, и обеспечивать точность установки оребрения в изделии по глубине, благодаря тому, что заготовка ребра движется вместе с полума грицей, и при смыкании полуматриц движение прекращается.

Кроме того, при расположении оси трубы изделия в вертикальном положении, возможно, в зависимости от количества полуматриц, изготавливать изделия с нужным количеством ребер. При этом каждому ребру будут соответствовать две полуматрицы, которые заканчиваются

соответствующим сегментом, охватывающим часть окружности полимерной трубы.

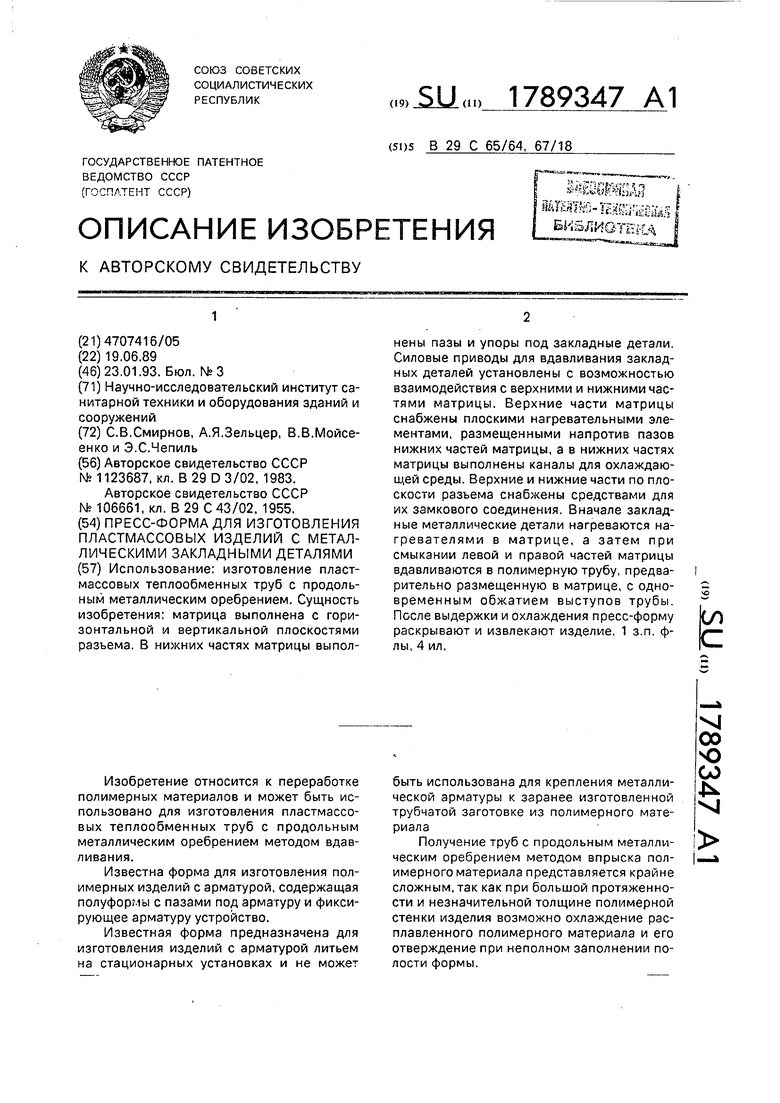

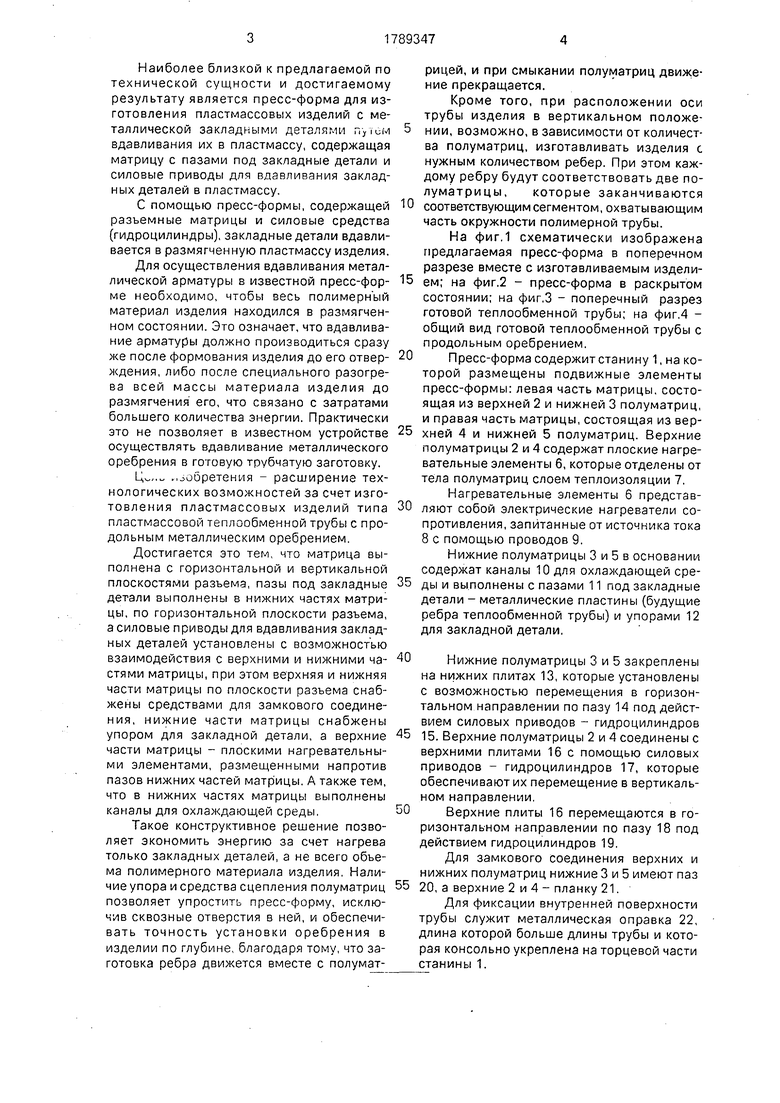

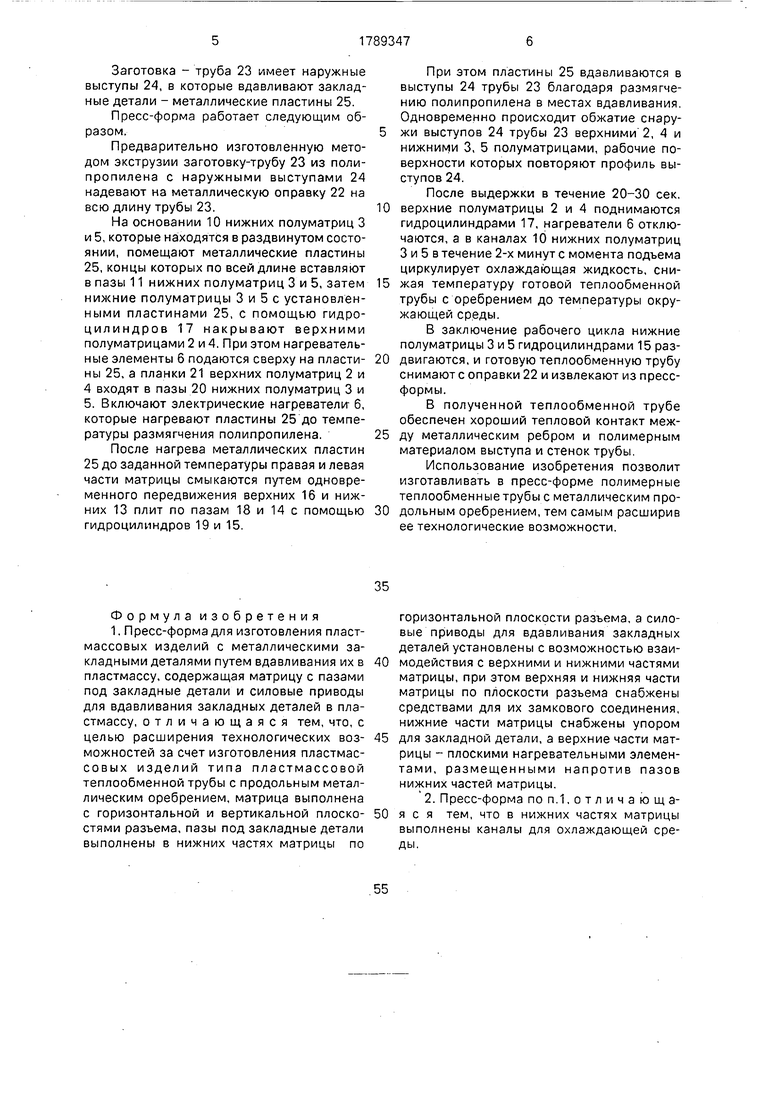

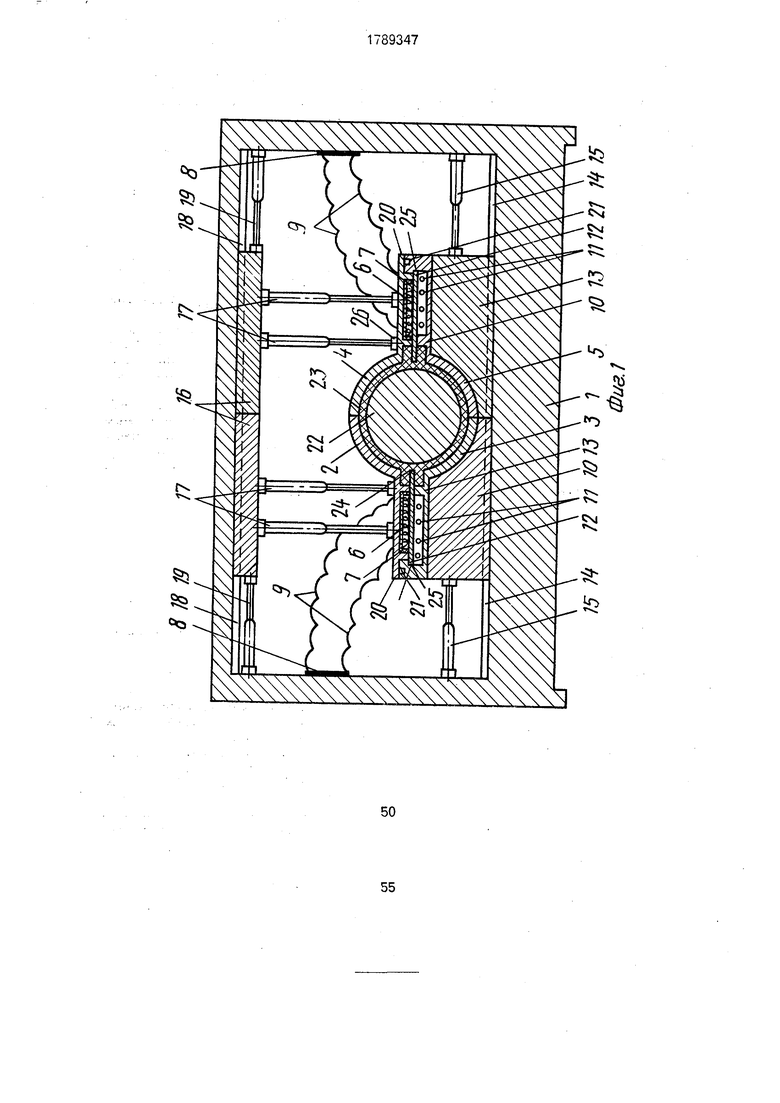

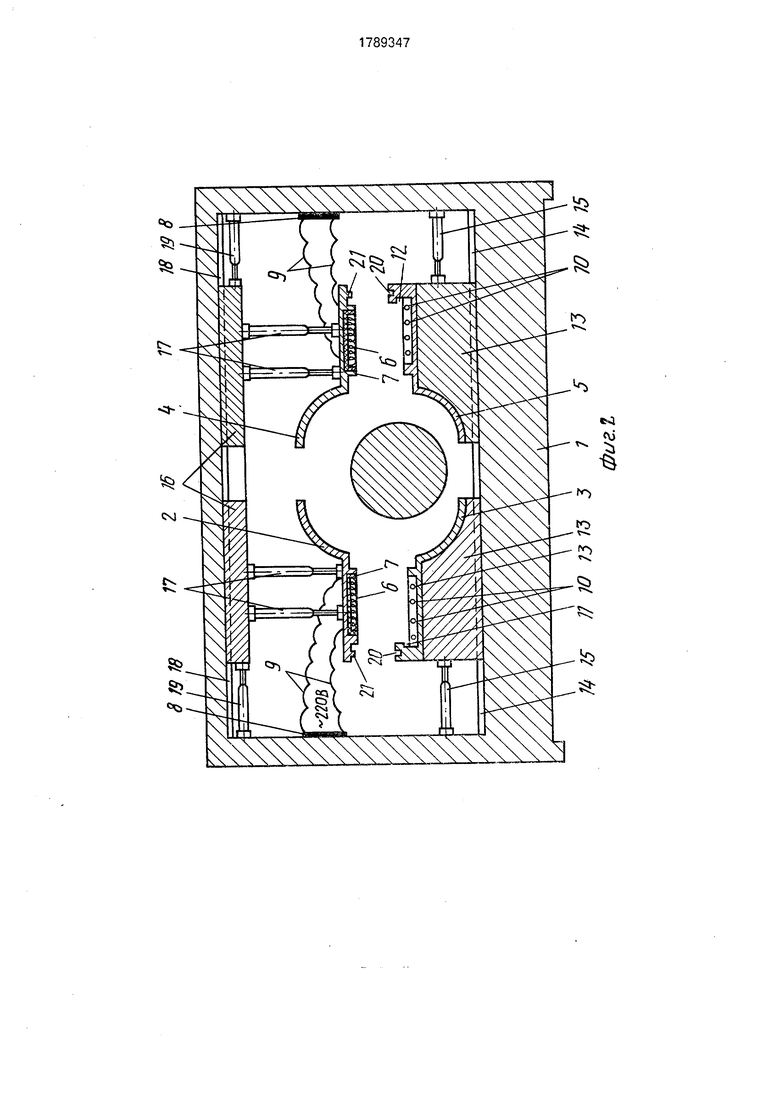

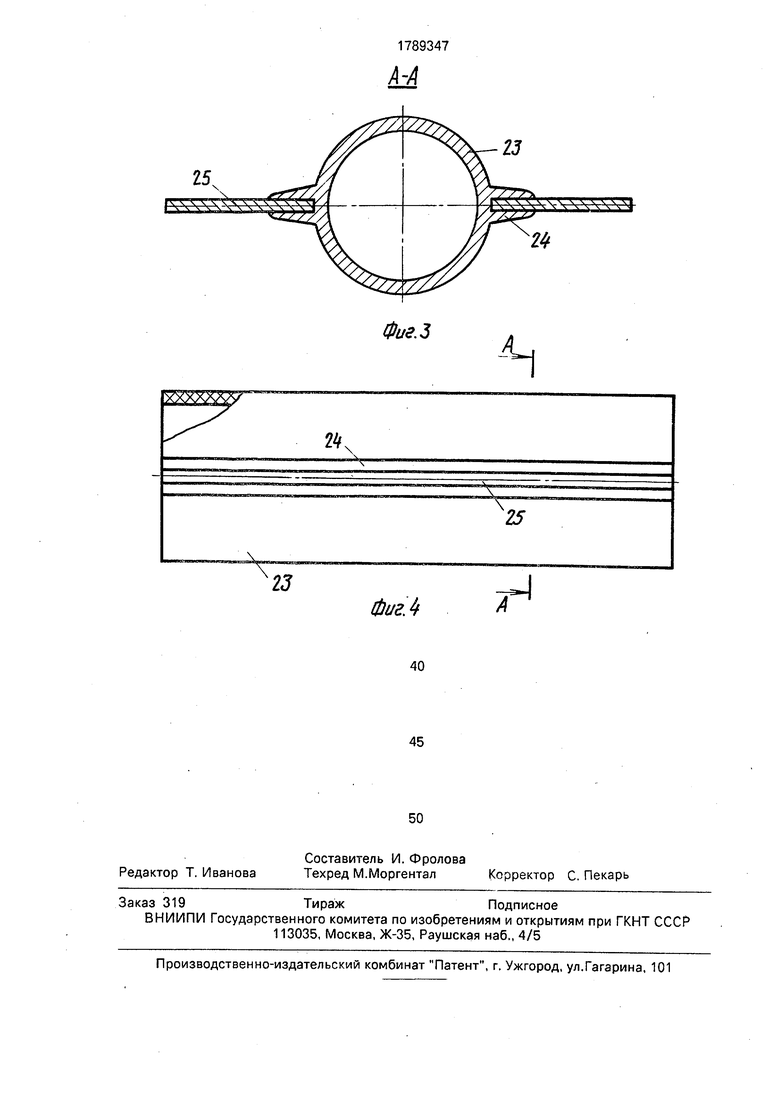

На фиг,1 схематически изображена предлагаемая пресс-форма в поперечном разрезе вместе с изготавливаемым изделием; на фиг.2 - пресс-форма в раскрытом состоянии; на фиг.З - поперечный разрез готовой теплообменной трубы; на фиг,4 - общий вид готовой теплообменной трубы с продольным оребрением.

Пресс-форма содержит станину 1, на которой размещены подвижные элементы пресс-формы: левая часть матрицы, состоящая из верхней 2 и нижней 3 полуматриц, и правая часть матрицы, состоящая из верхней 4 и нижней 5 полуматриц. Верхние полуматрицы 2 и 4 содержат плоские нагревательные элементы 6, которые отделены от тела полуматриц слоем теплоизоляции 7. Нагревательные элементы 6 представляют собой электрические нагреватели сопротивления, запйтанные от источника тока 8 с помощью проводов 9.

Нижние полуматрицы 3 и 5 в основании содержат каналы 10 для охлаждающей среды и выполнены с пазами 11 под закладные детали - металлические пластины (будущие ребра теплообменной трубы) и упорами 12 для закладной детали.

Нижние полуматрицы 3 и 5 закреплены на нижних плитах 13, которые установлены с возможностью перемещения в горизонтальном направлении по пазу 14 под действием силовых приводов - гидроцилиндров

15. Верхние полуматрицы 2 и 4 соединены с верхними плитами 16 с помощью силовых приводов - гидроцилиндров 17, которые обеспечивают их перемещение в вертикальном направлении.

Верхние плиты 16 перемещаются в горизонтальном направлении по пазу 18 под действием гидроцилиндров 19.

Для замкового соединения верхних и нижних полуматриц нижние 3 и 5 имеют паз

20, а верхние 2 и 4 - планку 21.

Для фиксации внутренней поверхности трубы служит металлическая оправка 22, длина которой больше длины трубы и которая консольно укреплена на торцевой части станины 1.

Заготовка - труба 23 имеет наружные выступы 24, в которые вдавливают закладные детали - металлические пластины 25.

Пресс-форма работает следующим образом.

Предварительно изготовленную методом экструзии заготовку-трубу 23 из полипропилена с наружными выступами 24 надевают на металлическую оправку 22 на всю длину трубы 23.

На основании 10 нижних полуматриц 3 и 5, которые находятся в раздвинутом состоянии, помещают металлические пластины 25, концы которых по всей длине вставляют в пазы 11 нижних полуматриц 3 и 5, затем нижние полуматрицы 3 и 5 с установленными пластинами 25, с помощью гидроцилиндров 17 накрывают верхними полуматрицами 2 и 4. При этом нагревательные элементы 6 подаются сверху на пластины 25, а планки 21 верхних полуматриц 2 и 4 входят в пазы 20 нижних полуматриц 3 и 5. Включают электрические нагреватели- 6, которые нагревают пластины 25 до температуры размягчения полипропилена.

После нагрева металлических пластин 25 до заданной температуры правая и левая части матрицы смыкаются путем одновременного передвижения верхних 16 и нижних 13 плит по пазам 18 и 14 с помощью гидроцилиндров 19 и 15.

При этом пластины 25 вдавливаются в выступы 24 трубы 23 благодаря размягчению полипропилена в местах вдавливания. Одновременно происходит обжатие снаружи выступов 24 трубы 23 верхними 2, 4 и нижними 3, 5 полуматрицами, рабочие поверхности которых повторяют профиль выступов 24.

После выдержки в течение 20-30 сек.

верхние полуматрицы 2 и 4 поднимаются гидроцилиндрами 17, нагреватели 6 отключаются, а в каналах 10 нижних полуматриц 3 и 5 в течение 2-х минут с момента подъема циркулирует охлаждающая жидкость, снижая температуру готовой теплообменной трубы с оребрением до температуры окружающей среды.

В заключение рабочего цикла нижние полуматрицы 3 и 5 гидроцилиндрами 15 раздвигаются, и готовую теплообменную трубу снимают с оправки 22 и извлекают из пресс- формы.

В полученной теплообменной трубе обеспечен хороший тепловой контакт между металлическим ребром и полимерным материалом выступа и стенок трубы.

Использование изобретения позволит изготавливать в пресс-форме полимерные теплообменные трубы с металлическим продольным оребрением, тем самым расширив ее технологические возможности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Литьевая многогнездная форма для изготовления пластмассовых изделий | 1980 |

|

SU921867A1 |

| Установка для литьевого прессования | 1981 |

|

SU1090570A1 |

| Литьевой пресс для изготовления изделий из полимерных материалов | 1980 |

|

SU984399A3 |

| ШТАМП И СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА БУКСЫ ИЗ ЦИЛИНДРИЧЕСКОЙ ЗАГОТОВКИ С ГЛОБУЛЯРНОЙ СТРУКТУРОЙ | 2010 |

|

RU2443494C1 |

| Штамп для безоблойной штамповки | 1980 |

|

SU1007813A1 |

| Литьевая форма для изготовления полимерных изделий с арматурой | 1980 |

|

SU942995A1 |

| Штамп для раздачи полых заготовок | 1980 |

|

SU927382A1 |

| МЕТАЛЛОКОМПОЗИТНАЯ ОПОРА ОСВЕЩЕНИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2655273C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТИКСОШТАМПОВКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2007 |

|

RU2356677C2 |

| Пресс-форма для изготовления полимерных изделий с поднутрениями | 1985 |

|

SU1310239A1 |

Использование: изготовление пластмассовых теплообменных труб с продольным металлическим оребрением. Сущность изобретения: матрица выполнена с горизонтальной и вертикальной плоскостями разъема. В нижних частях матрицы выполнены пазы и упоры под закладные детали. Силовые приводы для вдавливания закладных деталей установлены с возможностью взаимодействия с верхними и нижними частями матрицы. Верхние части матрицы снабжены плоскими нагревательными элементами, размещенными напротив пазов нижних частей матрицы, а в нижних частях матрицы выполнены каналы для охлаждающей среды. Верхние и нижние части по плоскости разъема снабжены средствами для их замкового соединения. Вначале закладные металлические детали нагреваются нагревателями в матрице, а затем при смыкании левой и правой частей матрицы вдавливаются в полимерную трубу, предварительно размещенную в матрице, с одновременным обжатием выступов трубы. После выдержки и охлаждения пресс-форму раскрывают и извлекают изделие. 1 з.п. ф- лы, 4 ил. СО с

Формула изобретения 1. Пресс-форма для изготовления пластмассовых изделий с металлическими закладными деталями путем вдавливания их в пластмассу, содержащая матрицу с пазами под закладные детали и силовые приводы для вдавливания закладных деталей в пластмассу, отличающаяся тем, что, с целью расширения технологических возможностей за счет изготовления пластмас- совых изделий типа пластмассовой теплообменной трубы с продольным металлическим оребрением, матрица выполнена с горизонтальной и вертикальной плоскостями разъема, пазы под закладные детали выполнены в нижних частях матрицы по

горизонтальной плоскости разъема, а силовые приводы для вдавливания закладных деталей установлены с возможностью взаимодействия с верхними и нижними частями матрицы, при этом верхняя и нижняя части матрицы по плоскости разъема снабжены средствами для их замкового соединения, нижние части матрицы снабжены упором

для закладной детали, а верхние части матрицы - плоскими нагревательными элементами, размещенными напротив пазов нижних частей матрицы.

ХХАЛЛУУ

23

Фие.З

Д,

Фиг А

и

| Искусственный хрусталик глаза | 1982 |

|

SU1123687A1 |

| Солесос | 1922 |

|

SU29A1 |

| Способ прессования пластмассовых изделий с боковыми отверстиями и арматурой и пресс-форма для осуществления способа | 1955 |

|

SU106661A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

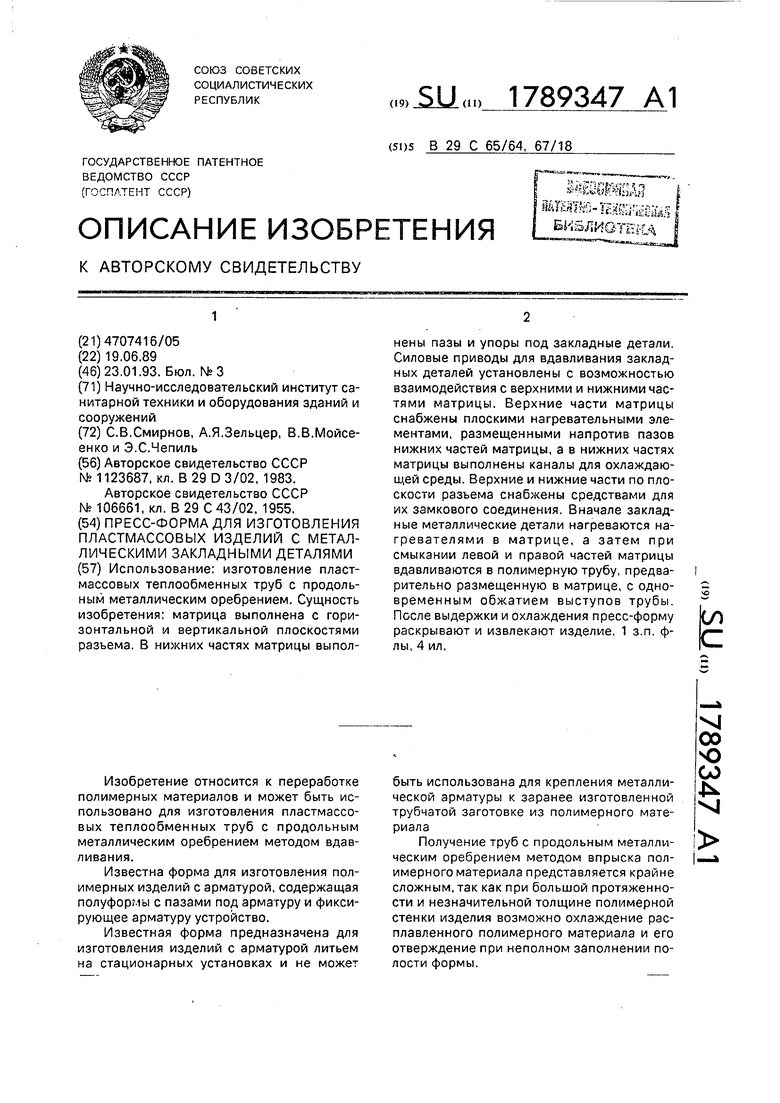

1993-01-23—Публикация

1989-06-19—Подача