1 1

Изобретение относится к устройствам для изготовления сальниковых колец, применяемых в арматуростроении и при ремонте действующей арматуры.

Цель изобретения - расширение технологических возможностей путем обеспечения изготовления опрессованных изделий заданных геометрических размеров, например разрезных сальнико- вых колец из шнура.

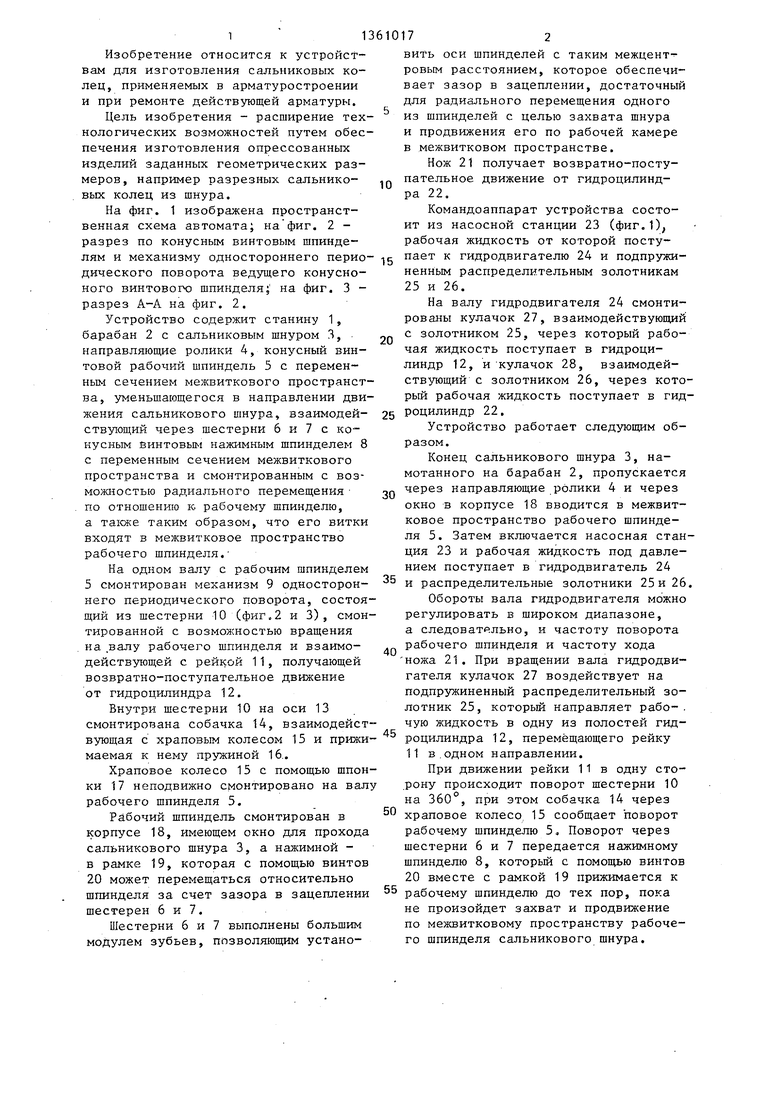

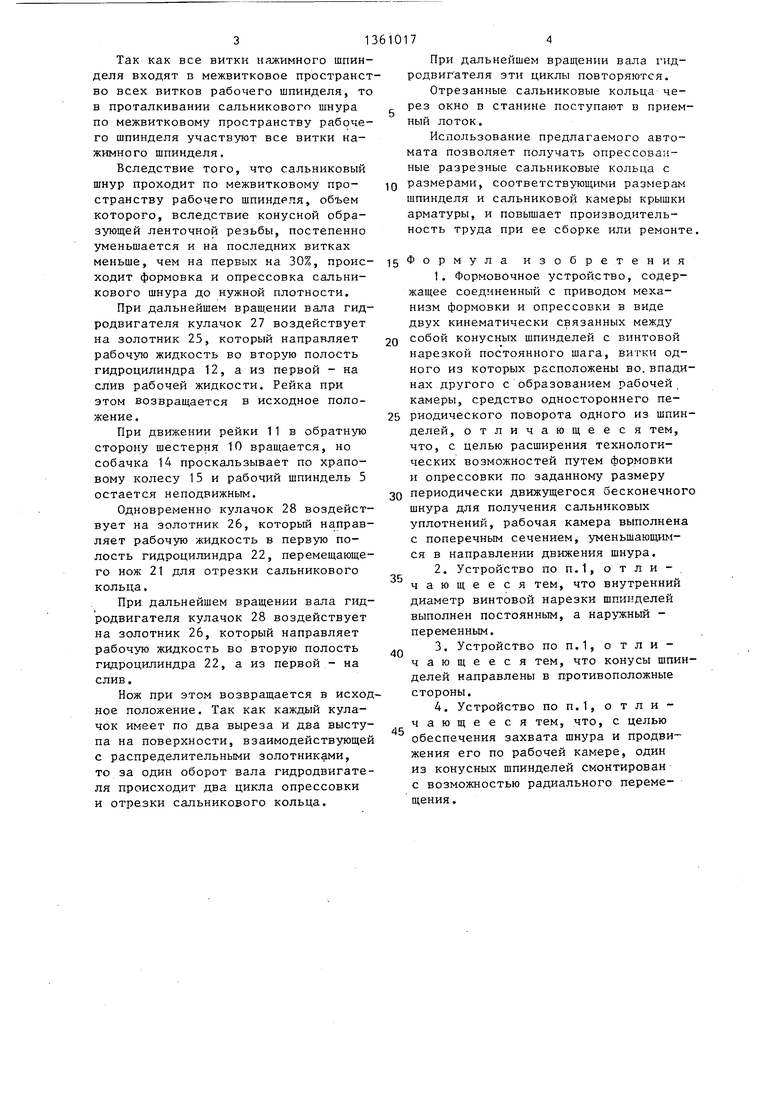

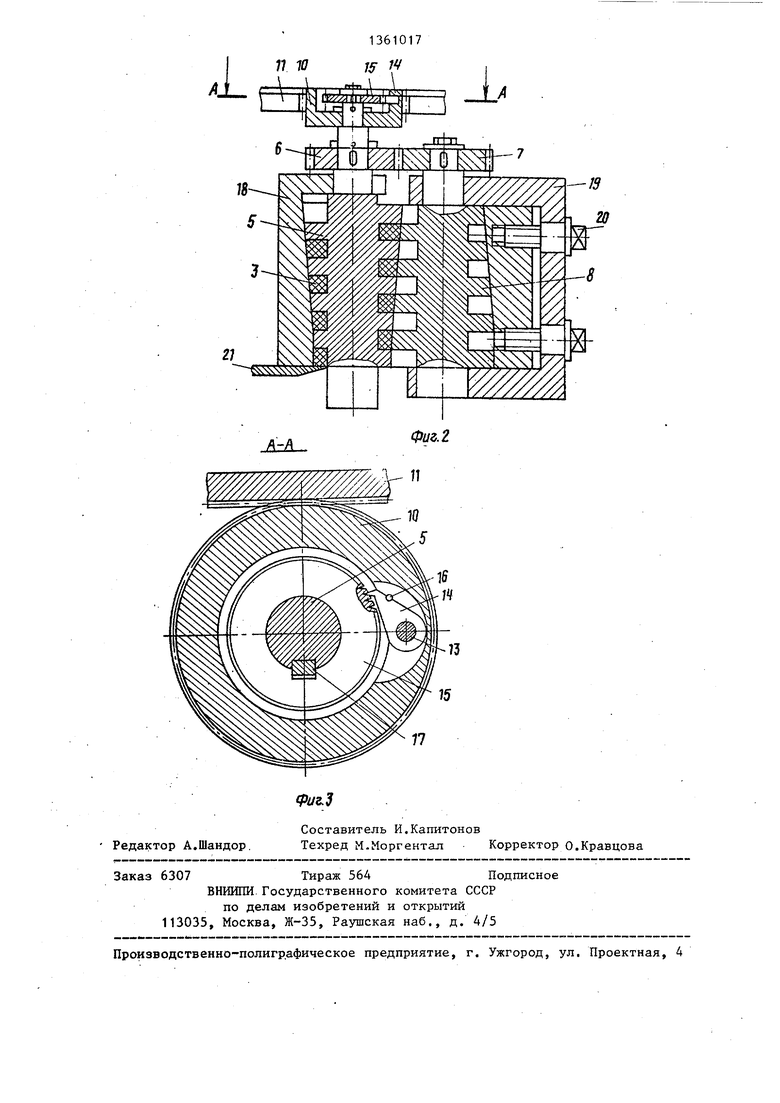

На фиг, 1 изображена пространственная схема автомата на фиг. 2 - разрез по конусным винтовым шпинделям и механизму одностороннего перио- дического поворота ведущего конусно- ного винтового шпинделя; на фиг. 3 - разрез А-А на фиг. 2.

Устройство содержит станину 1, барабан 2 с сальниковым шнуром 3, . направляющие ролики 4, конусный винтовой рабочий шпиндель 5 с перемен- ньм сечением мел виткового пространства, уменьшающегося в направлении движения сальникового шнура, взаимодей- ствующий через шестерни 6 и 7 с ко- нусньм йинтовым нажимным шпинделем 8 с переменным сечением межвиткового пространства и смонтированным с возможностью радиального перемещения по отношению к. рабочему шпинделю, а также таким образом, что его витки входят в межвитковое пространство рабочего шпинделя.

На одном валу с рабочим шпинделем 5 смонтирован механизм 9 односторон- него периодического поворота, состоящий из шестерни 10 (фиг,2 и 3), смонтированной с возможностью вращения на ,валу рабочего шпинделя и взаимо- действующей с рейкой 11, получающей возвратно-поступательное движение от гидроцилиндра 12.

Внутри шестерни 10 на оси 13

смонтирована собачка 14, взаимодейстг

вующая с храповым колесом 1Ь и прижимаемая к нему пружиной 16..

Храповое колесо 15 с помощью щпон ки 17 неподвижно смонтировано на вал рабочего шпинделя 5.

Рабочий шпиндель смонтирован в корпусе 18, имеющем окно для прохода сальникового шнура 3, а нажимной - в рамке 19, которая с помощью винтов 20 может перемещаться относительно шпинделя за счет зазора в зацеплении шестерен 6 и 7.

Шестерни 6 и 7 выполнены большим модулем зубьев, позволяющим устано

5 Q

„

5

0

5

172

вить оси шпинделей с таким межцент- ровым расстоянием, которое обеспечивает зазор в зацеплении, достаточный для радиального перемещения одного из шпинделей с целью захвата шнура и продвижения его по рабочей камере в межвитковом пространстве.

Нож 21 получает возвратно-поступательное движение от гидроцилиндра 22.

Командоаппарат устройства состоит из насосной станции 23 (фиг.1), рабочая жидкость от которой поступает к гидродвигателю 24 и подпружиненным распределительным золотникам 25 и 26.

На валу гидродвигателя 24 смонтированы кулачок 27, взаимодействующий с золотником 25, через который рабочая жидкость поступает в гидроцилиндр 12, и кулачок 28, взаимодей- ств ующий с золотником 26, через который рабочая жидкость поступает в гидроцилиндр 22.

Устройство работает следующим образом.

Конец сальникового шнура 3, намотанного на барабан 2, пропускается через направляющие ролики 4 и через окно в корпусе 18 вводится в межвитковое пространство рабочего шпинделя 5. Затем включается насосная станция 23 и рабочая жидкость под давлением поступает в гидродвигатель 24 и распределительные золотники 25 и 26.

Обороты вала гидродвигателя можно регулировать в широком диапазоне, а следовательно, и частоту поворота рабочего шпинделя и частоту хода ножа 21. При вращении вала гидродвигателя кулачок 27 воздействует на подпружиненный распределительный золотник 25, которьш направляет рабо-. чую жидкость в одну из полостей гидроцилиндра 12, перемещающего рейку 11 в.одном направлении.

При движении рейки 11 в одну сторону происходит поворот шестерни 10 на 360°, при этом собачка 14 через храповое колесо, 15 сообщает поворот рабочему шпинделю 5, Поворот через шестерни 6 и 7 передается нажимному шпинделю 8, который с помощью винтов 20 вместе с рамкой 19 прижимается к рабочему шпинделю до тех пор, пока не произойдет захват и продвижение по межвитковому пространству рабочего шпинделя сальникового щнура.

3

Так как все витки нажимного шпинделя входят в межвитковое пространсво всех витков рабочего шпинделя, т в проталкивании сальникового шнура по межвитковому пространству рабочего шпинделя участвуют все витки нажимного шпинделя.

Вследствие того, что сальниковый шнур проходит по межвитковому пространству рабочего шпинделя, объем которого, вследствие конусной образующей ленточной резьбы, постепенно уменьшается и на последних витках меньше, чем на первых на 30%, происходит формовка и опрессовка сальникового шнура до нужной плотности.

При дальнейшем враш.ении вала гидродвигателя кулачок 27 воздействует на золотник 25, который направляет рабочую жидкость во вторую полость гидроцилиндра 12, а из первой - на слив рабочей жидкости. Рейка при этом возвращается в исходное положение.

При движении рейки 11 в обратную сторону шестерня 10 вращается, но собачка 14 проскальзывает по храповому колесу 15 и рабочий шпиндель 5 остается неподвижным.

Одновременно кулачок 28 воздействует на золотник 26, который направляет рабочую жидкость в первую полость гидроцилиндра 22, перемещающего нож 21 для отрезки сальникового кольца.

При дальнейшем вращении вала гидродвигателя кулачок 28 воздействует на золотник 26, который направляет рабочую жидкость во вторую полость гидроцилиндра 22, а из первой - на слив.

Нож при этом возвращается в исхоное положение. Так как каждый кулачок имеет по два выреза и два выступа на поверхности, взаимодействующе с распределительными золотниками, то за один оборот вала гидродвигателя происходит два цикла опрессовки и отрезки сальникового кольца.

5

0

5

0

5

0

5

При дальнейшем врая(ении вала гид- родвиг ателя эти циклы повторяются.

Отрезанные сальниковые кольца через окно в станине поступают в приемный лоток.

Использование предлагаемого автомата позволяет получать опрессован- ные разрезные сальниковые кольца с размерами, соответствующими размерам шпинделя и сальниковой камеры крышки арматуры, и повышает производительность труда при ее сборке или ремонте.

Формула изобретения

1.Формовочное устройство, содержащее соединенный с приводом механизм формовки и опрессовки в виде двух кинематически связанных между собой конусных шпинделей с винтовой нарезкой постоянного шага, витки одного из которых расположены во.впадинах другого с образованием рабочей камеры, средство одностороннего периодического поворота одного из шпинделей, отличающееся тем, что, с целью расширения технологических возможностей путем формовки

и опрессовки по заданному размеру периодически движущегося бесконечного шнура для получения сальниковых уплотнений, рабочая камера выполнена с поперечным сечением, уменьшающимся в направлении движения шнура.

2.Устройство по п.1, отличающееся тем, что внутренний диаметр винтовой нарезки шпинделей выполнен постоянным, а наружный - переменным.

3.Устройство по п.1, о т л и - чающееся тем, что конусы шпинделей направлены в противоположные стороны.

4.Устройство по П.1, отличающееся тем, что, с целью обеспечения захвата шнура и продвижения его по рабочей камере, один из конусных шпинделей смонтирован

с возможностью радиального перемещения .

I

Lf4

10

т

w

32S

ЭЯг

J.

Л-Д ..

Фиъ.2

.w П

75

77

Редактор А.Шандор.

риг.д

Составитель И.Капитонов

Техред М.Моргентал Корректор О.Кравцова

Заказ 6307Тираж 564Подписное

ВНИИПИ. Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. А/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТ ДЛЯ СБОРКИ ВЕНТИЛЕЙ ТРУБОПРОВОДОВ | 1972 |

|

SU338346A1 |

| Полуавтомат для набивки сальниковАРМАТуРы | 1979 |

|

SU850341A1 |

| Формовочное устройство | 1988 |

|

SU1586916A1 |

| СТАНОК ДЛЯ ЗАТОЧКИ МНОГОЛЕЗВИЙНОГО ИНСТРУМЕНТА С винтовыми КАНАВКАМИ | 1971 |

|

SU299330A1 |

| Привод вращения устройства для шлифования восстановленных кулачков распределительного вала | 1984 |

|

SU1230802A1 |

| ВИНТОВОЙ ГИДРОДВИГАТЕЛЬ | 2011 |

|

RU2500919C2 |

| ГИДРОГАЗОДИНАМИЧЕСКИЙ ДВИГАТЕЛЬ | 1999 |

|

RU2167308C1 |

| Привод рабочих шпинделей | 1978 |

|

SU779002A1 |

| ПОЛУАВТОМАТ ДЛЯ ЗАТОЧКИ МНОГОЛЕЗВИЙНОГО | 1971 |

|

SU309582A1 |

| Распределитель потока жидкости | 1989 |

|

SU1667019A1 |

Изобретение относится к устройствам для изготовления сальниковых колец, применяемых в арматурострое- нии и при ремонте действующей арматуры. Цель изобретения - расширение технологических возможностей путем обеспечения изготовления опрессованных изделии заданных геометрических размеров из шнура. Конец сальникового шнура, намотанного на барабан 2, пропускают через ролики 4 к механизму формовки и опрессовки. Последний выполнен в виде двух конических шпинделей 5 и 8 с переменным межвитковым пространством. Витки одного шпинделя расположены между витками другого шпинделя. Шнур 3, проходя по межвит- ковому пространству шпинделя 5, объем которого вследствие конусной образующей ленточной резьбы постепенно уменьшается и на последних витках меньше, чем на первых, формуется и опрессовывается до заданной плотности. Отрезанные ножом 21 заготовки поступают в приемный лоток. 3 з.п. ф-лы, 3 ил. IJ о (Л 2 фиг. 1

| Шнековый пресс для обезвоживания жидкого навоза | 1977 |

|

SU637279A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1987-12-23—Публикация

1985-11-10—Подача