Изобретение относится к заточным станкам и может быть использовано при заточке многолезвийного инструмента с нрямымн н винтовыми стружечными канавками.

Известны конструкции станков для заточки многолезвийного инструмента с прямыми и винтовыми стружечными канавками, содержащих механизмы спиралеобразования и подач изделия, шлифовальные салазки с гидроцилиндром привода, механизмы правки и комненсации шлифовальных кругов, а также поперечные салазки с делительным устройством.

Однако в конструкции этих станков механизм спиралеобразования закреплен на подвижных поперечных салазках. Это снижает жесткость станины и усложняет конструкцию систем управления муфтой, обеспечивающей заточкунравых, левых и прямых стружечных канавок, н гидроцилиндром выборки люфтов. Кроме того, механизм нодач изделия закреплен на лицевой стенке станины и состоит из гидроцилнндра с коробкой передач и систем управления гидроцилиндром и коробкой. Это увеличивает габариты станка, усложняет конструкцию и делает ее дороже.

Цель предлагаемого изобретения - устранение указанных недостатков и создание простой и жесткой Конструкции станка.

Это достигается тем, что механизм спиралеобразования закреплен на станине, что повышает ее жесткость и упрощает конструкцию систем управления муфтой и цилиндром

выборки люфтов. Привод механизма подач изделия осущесгвлен щаговым гидродвигателем, расположенным на червяке выборки люфтов цепи спиралеобразования, что уменьшает габариты станка, упрощает и удещевляет конструкцию. Гидроцнлиндр привода шлифовальных салазок встроен в корпус механизма спиралеобразования и выполнен с неподвижным штоком и перемещающимся цилиндром с рейкой, что вдвое уменьшает длину штока и обеспечивает из-за высокой устойчивости системы равно.мерность движения шлифовальных салазок. Вынесенный из зоны резания механизм правки выполнен в виде равноплечего рычага, сферические концы которого поджаты иружинами к плоскостям алмазодержателя и щупа. Это упрощает механизм и обеспечивает высокоточную заправку круга по прямой и кривой линии в автоматическом цикле обработки.

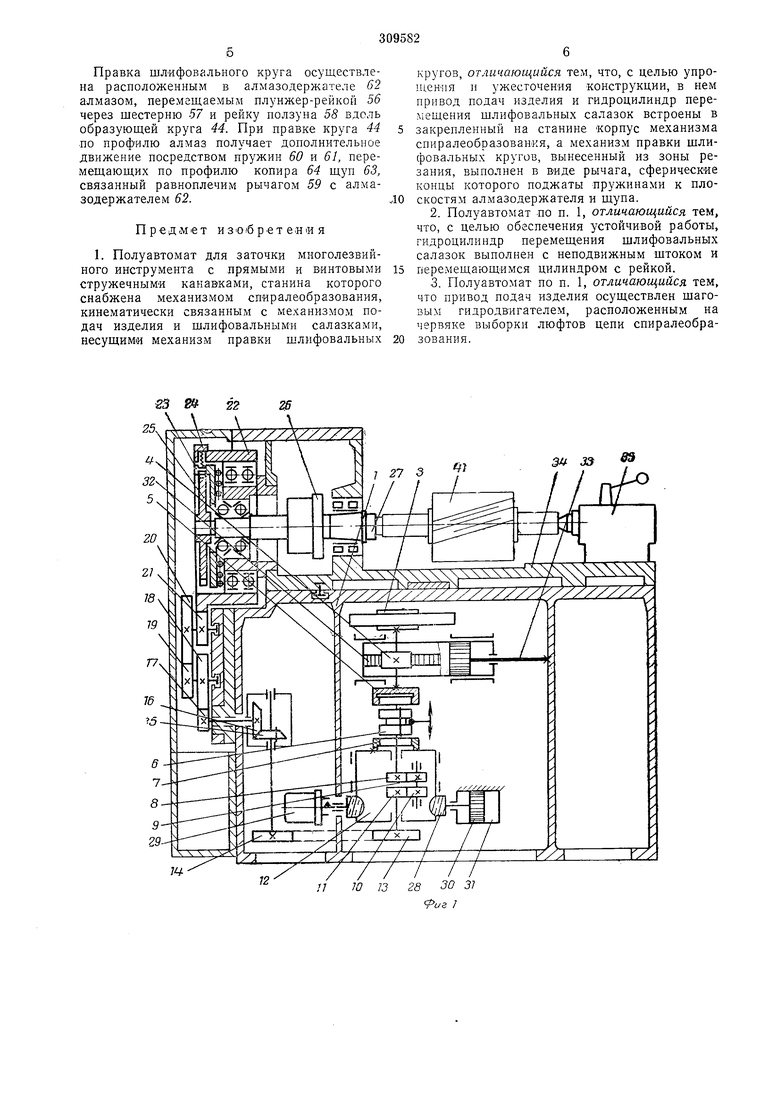

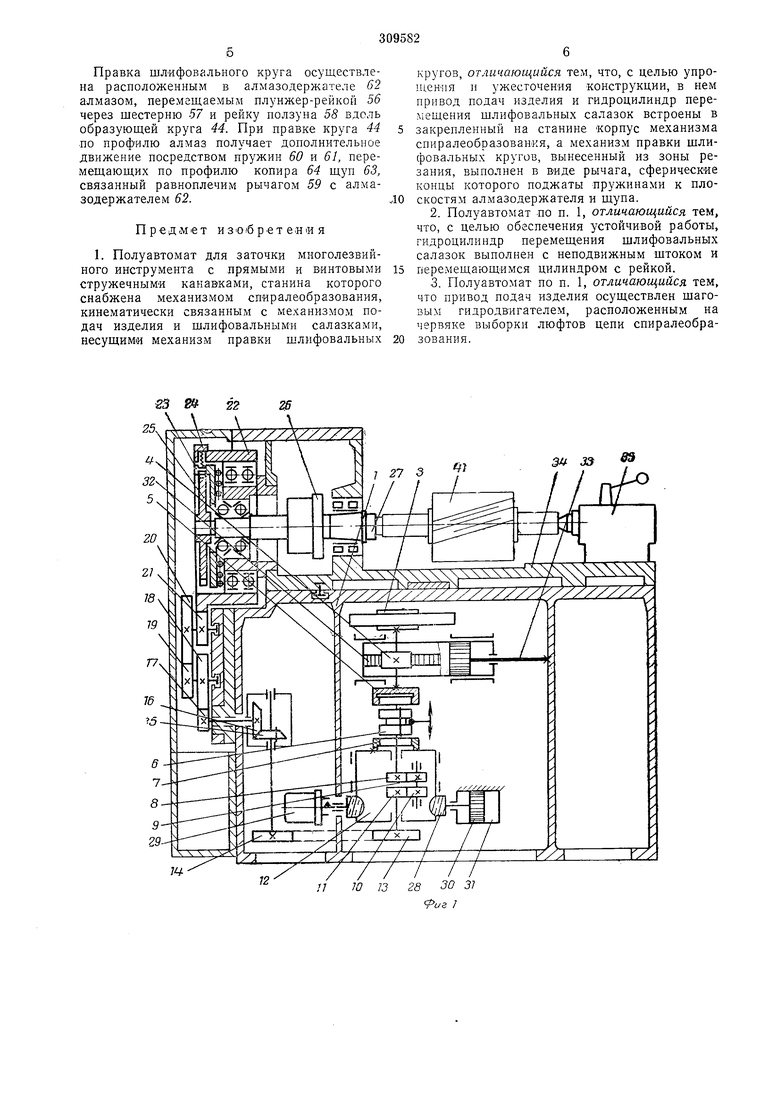

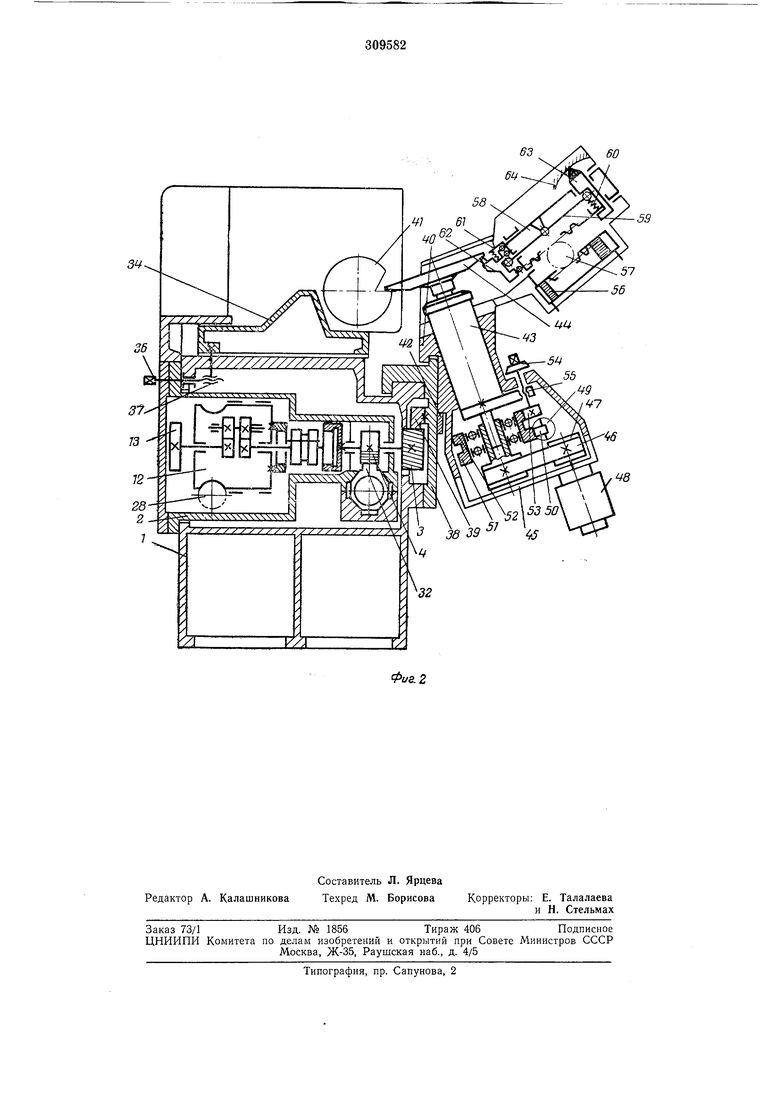

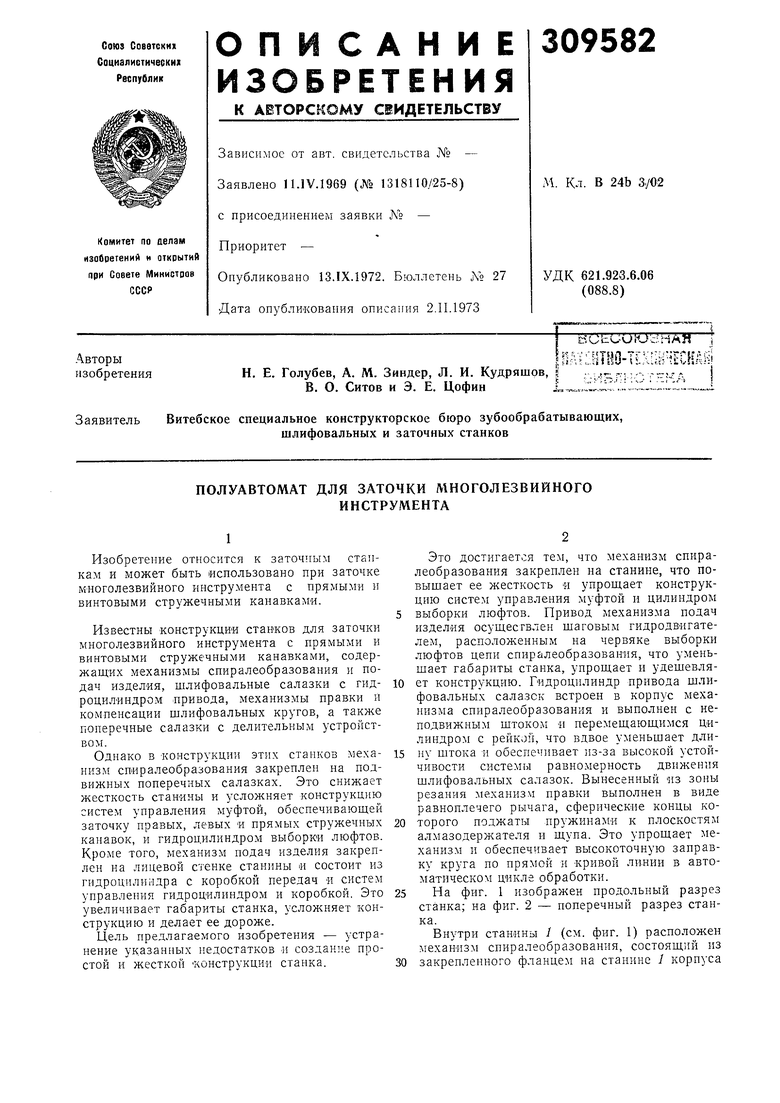

На фиг. 1 изображен продольный разрез станка; на фиг. 2 - поперечный разрез станка.

Внутри станины / (см. фиг. 1) расположен механизм спиралеобразования, состоящий из

2 (см. фиг. 2), шестерен 3 тл 4 (см. фиг. 1), зубчатой муфты 5-7, обеспечивающей заточку Прямых и винтовых канавок, дифференциала с внутренними шестернями 8-11 и корпусом с червячным колесом 12, цилиндрических шестерен 13 и 14, конической пары 15 и 16 и гитары сменных колес 17-21, соединенной с шестерней 22, внутри которой смонтирована ползушка с фиксатором 23, поджатая пружиной 24 к делительному диску 25. Делительный диск 25 и гидродвигатель 26 смонтированы на шпинделе 27 делительного устройства.

С червячным колесом 12 сцеплен червяк 28, на одном конце которого расположен шаговый гидродвигатель 29 привода подач изделия, а на другом - поршень 30 гидроцилиндра 31 выборки люфтов, с шестерней 4 сцеплена рейка гидроцилиндра 32 .привода шлифовальных салазок, шток 33 которого закреплен на станине /.

На верхней плоскости станины 1 расположены поперечные салазки 34 с делительным устройством, задней баб.кой 35 и механизмом перемещения с винтом 36 и гайкой 37 (см. фиг. 2).

На задней стенке станины 1 (см. фиг. 2) расположены шлифовальные салазки 38, рейка 39 которых сцеплена с шестерней 3 механизма спиралеобразования. На шлифовальных салазках 38 установлена шлифовальная головка 40, поворачиваемая на угол наклона канавок инструмента 41 по круговой направляюшей 42. В расточке шлифовальной головки 40 расположена пиноль 43 со шлифовальным шпинделем, на одном конце которого установлен шлифовальный круг 44, а на другом - разгруженный шкив 45, связанный ремнем 46 со сменным шкивом 47 электродвигателя 48. На шкиве 45 смонтирован механизм компенсации износа шлифовального круга, состоящий из гидроцилиндра 49 с собачкой 50, храпового колеса 51, шестерен 52 и 53 и винта 54 с гайкой 55.

На корпусе головки 40 смонтирован .механизм правки, содержащий гидроцилиндр, плунжер-рейка 56 которого через шестерню 57 соединена с рейкой ползуна 58, внутри которого находится равноплечий рычаг 59 с пружинами 60 и 61. На концах рычага расположены перемещающиеся в направляющих ползуна 58 алмазодержатель 62 и щуп 63, .следящий за профилем копира 64.

Затачиваемый инструмент 41 (см. фиг. 1) устанавливается на оправке в шпинделе 27 делительного устройства. Оправка с инструментом поджимается центром задней бабки 55. С помощью сменных шестерен 17-21 настраивается шаг затачиваемой стружечной канавки. При заточке лрямых стд| ужечных канавок блок 6 зубчатой муфты замыкается через шестерню 7 на корпус 2 механизма спиралеобразования. При заточке винтовых канавок блок 6 замыкается с шестерней 5, закрепленной на одном валу с шестернями 4 и

3 цепи спиралеобразования. В делительном устройстве устанавливается диск 25 с числом пазов, соответствующим числу затачиваемых зубьев инструмента. Шлифовальная головка 40 (см. фиг. 2) поворачивается на угол, который соответствует углу наклона стружечных канавок затачиваемого инструмента 41.

ПрИ подаче давления в одну из полостей

цилиндра 32 (см. фиг. 1) он начинает перемещаться относительно неподвижного порщня со штоком 33. Находящаяся на цилиндре 32 рейка приводит во вращение закрепленные на одном валу шестерни 4 тл 3. Е результате этого щлифовальные салазки 38, рейка 39 которых сцеплена с шестерней 3, начинают перемещаться вдоль оси затачиваемого инструмента 41. При этдм вращение на шпиндель 27 (см. фиг. 1) передается от шестерни

4 через зубчатую муфту 5 и б, щестерни 8-//, цилиндрическую зубчатую пару 13 и 14, коническую зубчатую пару 15 и 16, гитару сменных шестерен 17-21, шестерню 22, ползушку с фиксатором 23 и делительный диск 25.

При реверсе шлифовальных салазок 38 (см. фиг. 2) давление масла подается в гидроцилиндр 3 (см. фиг. 1) выборки люфтов, поршень 30 которого осуществляет осевое перемещение червяка 28, сцепленного с червячным

колесом 12 корпуса дифференциала. Это обеспечивает выборку люфта во всех шестернях цепи спиралеобразования. После каждого оборота происходит подача изделия на шлифовальный круг 4j (см. фиг. 2). Подача осуществляегся поворотом на регулируемый угол сцепленного с червяком 28 (см. фиг. 1) ротора шагового гидродвигателя 29. Это вызывает поворот корпуса дифференциала и, следовательно, поворот внутренних шестерен 9-11,

передающих вращение на шпиндель 27 с инструментом 41. После одного двойного хода (туда и обратно) шлифовальных салазок 38 происходит деление на следующий зуб. Деление осуществляется реверсированием вращения гидродвигателя 26, что приводит к повороту делительного диска 25 относительно щестерни 22. В последней смонтирована ползушка с фиксатором 23. Фиксатор 23, поджатый прулсиной 24 к затылку зуба делительного диска 25, начинает подниматься. После перехода фиксатора с затылка во впадину следующего зуба гидродвигатель 26 реверсируется и замыкает фиксирующую поверхность зуба делительного диска 25 и фиксатор 23. Угол

поворота гидродвигателя 26 при делении регулируется.

Вращение шлифовального круга 44 (см. фиг. 2) производит электродвигатель 48 через шкивы 47 и 45, ремень 46 и шпиндель, расположенный в циноли 43. Компенсацию износа шлифовального круга 44 осуществляет гидроцилиндр 49 с собачкой 50, поворачивающей храповое колесо 51, шестерни 52 и 53 и винт 54, гайка 55 которого перемещает пиПравка шлифовального круга осуществлена расположенным в алмазодержателе 62 алмазом, перемещаемым плунжер-рейкой 56 через шестерню 57 и рейку ползуна 58 вдоль образующей круга 44. При правке круга 44 по профилю алмаз получает дополнительное движение посредством пружин 60 и 61, перемещающих по профилю копира 64 щуп 63, связанный равноплечим рычагом 59 с алмазодержателем 62.

П р е д м le т и з о б р .е т е и « я

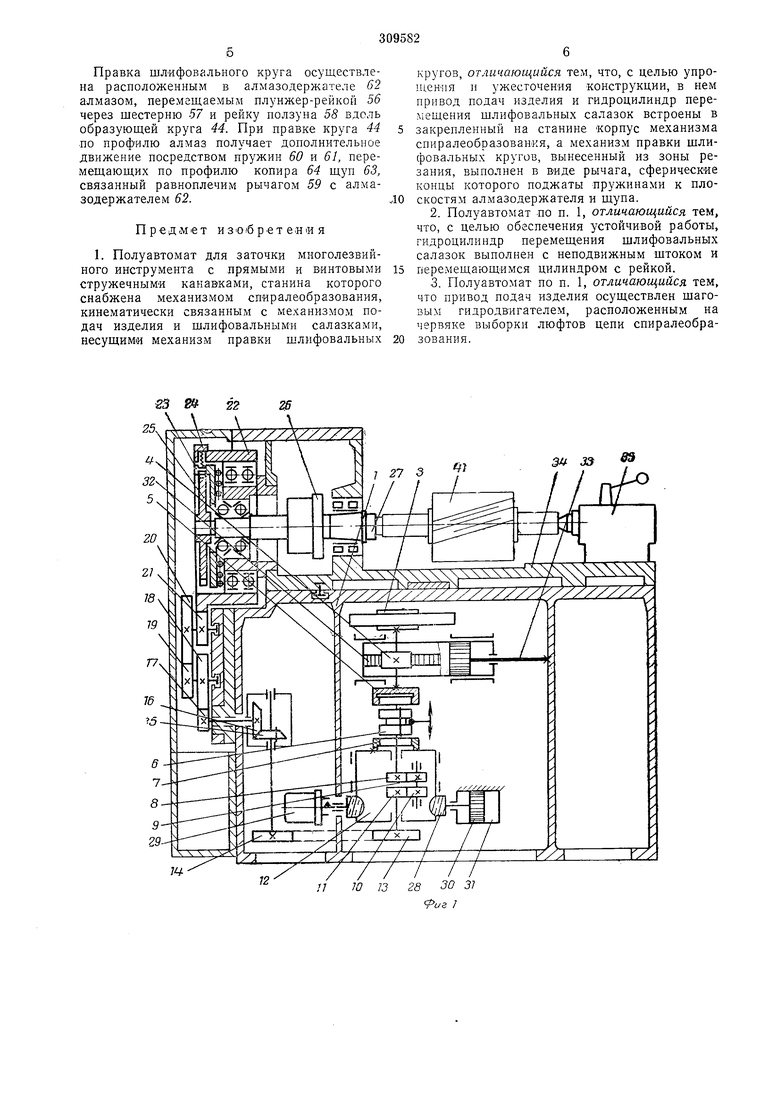

I. Полуавтомат для заточки многолезвийного инструмента с прямыми и винтовыми стружечными канавками, станина которого снабжена механизмом спиралеобразования, кинематически связанным с механизмом подач изделия и шлифовальными салазками, несущими механизм правки шлифовальных

кругов, отличающийся тем, что, с целью упрощения п ужесточения конструкции, в нем привод подач изделия и гидроцилиндр перемещения щлифовальных салазок встроены в закрепленный на станине корпус механизма спиралеобразованКя, а механизм правки щлифовальных кругов, вынесенный из зоны резания, выполнен в виде рычага, сферические концы которого поджаты пружинами к плоскостям алмазодержателя и щупа.

2.Полуавтомат ло п. 1, отличающийся тем, что, с целью обеспечения устойчивой работы, гидроцилиндр перемещения щлифовальных салазок выполнен с неподвижным штоком и перемещающимся цилиндром с рейкой.

3.Полуавтомат по п. 1, отличающийся тем, что привод подач изделия осуществлен шаговым гидродвигателем, расположенным на червяке выборки люфтов цепи спиралеобразования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтомат для заточки многолезвийного инструмента с прямыми и винтовыми стружечными канавками | 1968 |

|

SU300047A1 |

| Полуавтомат для заточки мелкомодульного многолезвийного инструмента | 1968 |

|

SU301030A1 |

| Автомат для вышлифовки винтовых поверхностей и заточки зубьев на цилиндрической поверхности и торце концевого инструмента | 1984 |

|

SU1172678A1 |

| СТАНОК ДЛЯ ЗАТОЧКИ МНОГОЛЕЗВИЙНОГО ИНСТРУМЕНТА С винтовыми КАНАВКАМИ | 1971 |

|

SU299330A1 |

| Станок для заточки плоских протяжек | 1985 |

|

SU1329950A1 |

| СТАНОК ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ЗАТОЧКИ ИНСТРУМЕНТА | 1973 |

|

SU371048A1 |

| ПОЛУАВТОМАТ ДЛЯ АБРАЗИВНОЙ ЗАТОЧКИ РЕЗЦОВ | 1970 |

|

SU282080A1 |

| Устройство для заточки протяжек | 1983 |

|

SU1133071A1 |

| Полуавтомат для заточки резцов по задней грани | 1969 |

|

SU297251A1 |

| ГИДРОФИЦИРОВАННЫЙ СТАНОК ДЛЯ ЗАТОЧКИ ПРОТЯЖЕК | 1971 |

|

SU310783A1 |

/7 W 13 28 30 31 / / / / / fus 1 3J 33 ILs

Авторы

Даты

1971-01-01—Публикация