1

Изобретение относится к устройствам для облегчения.сбсфки и может быть применено в арматуростроении.

Известен полуавтомат для набивки сальников арматуры, содержащий привод, механизм формовки и запрессовки кряец и механизм подачи шнурага

Однако это устройство для набивки сальников судовой арматуры имеет ограниченное применение.

Согласно требованиям ГОСТ 192674 (п.1.2.2 сальниковую набивку со стороной квадрата 5 мм и более укладывают в сальниковую коробку в виде отдельных колец, стыки которых должны быть расположены под углом не менее 90° один от другого, а набивку со стороной квадрата или диаметром 3 мм и 4 мм допускается производить цельным шнуром. Стыки колец должны быть ровно обрезаны под углом 45 и должны щ илегать друг к другу.

Однако известное устройство не обеспечивает Формовку отдельных колец со срезом под углом 45 и смещение стыков соседних колец под угол 90°.

Цель изобретения - повышение производительности и расширение сферы применения механизированной сборки сальниковых уплотнений.

Указанная цель достигается тем, что для установки коробки сальника в сборе со шпинделем механизм формовки и запрессовки снабжен стаканом и храповым колесом, причем стакан

10 установлен с возможностью поворота вокруг оси, а механизм формовки и запрессовки колец к11нематически связан с механизмом подачи шнура.

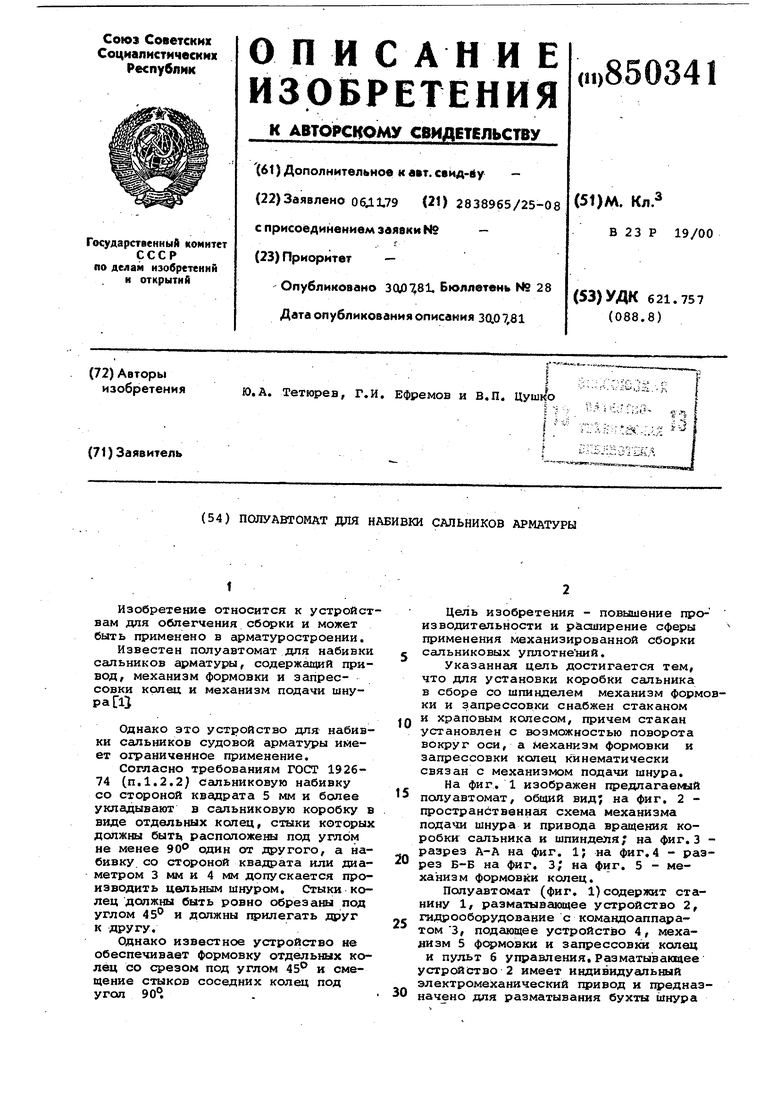

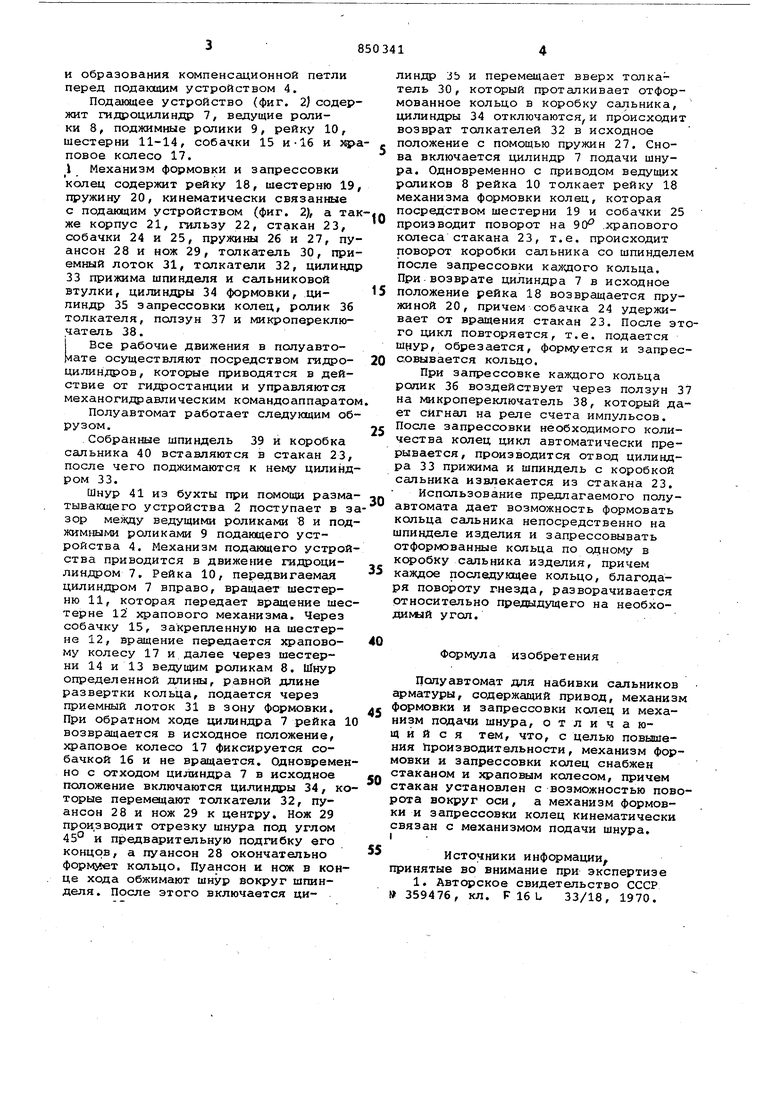

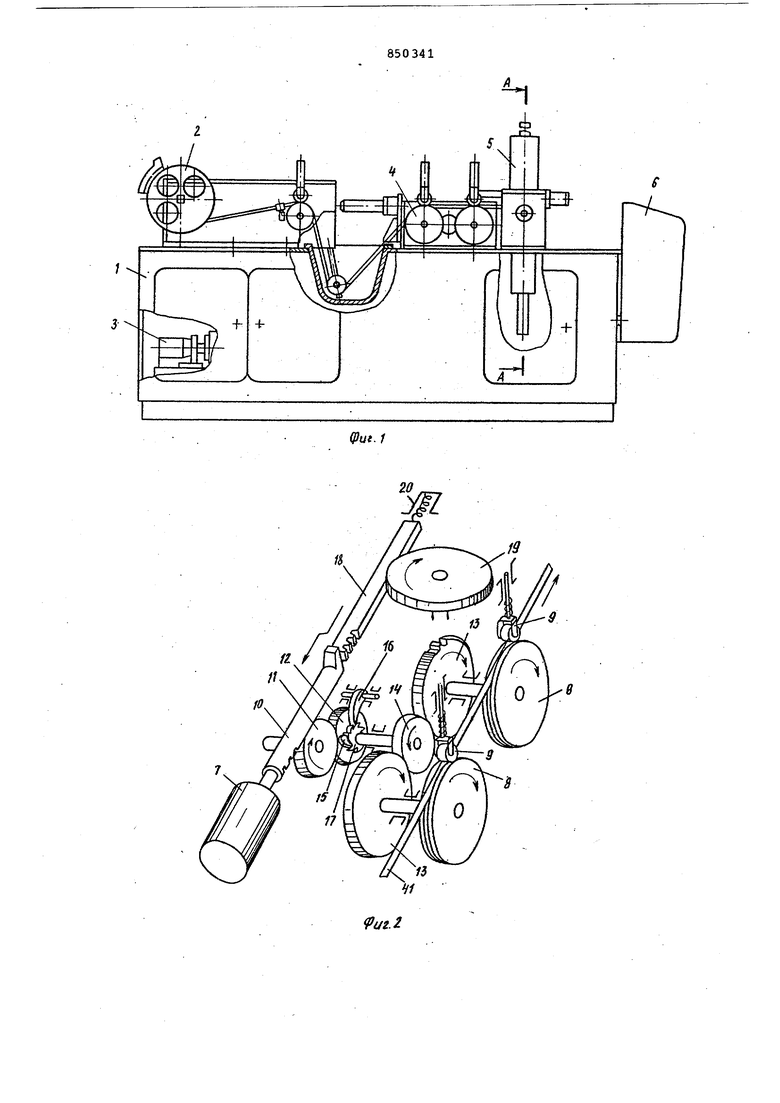

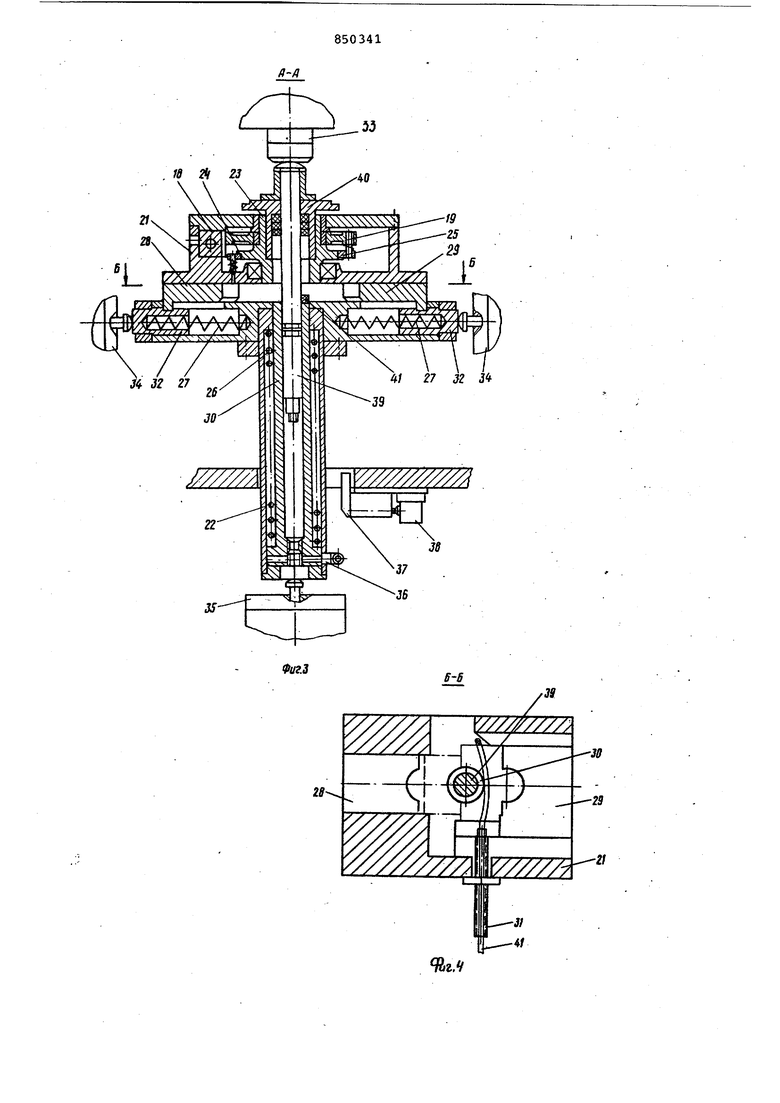

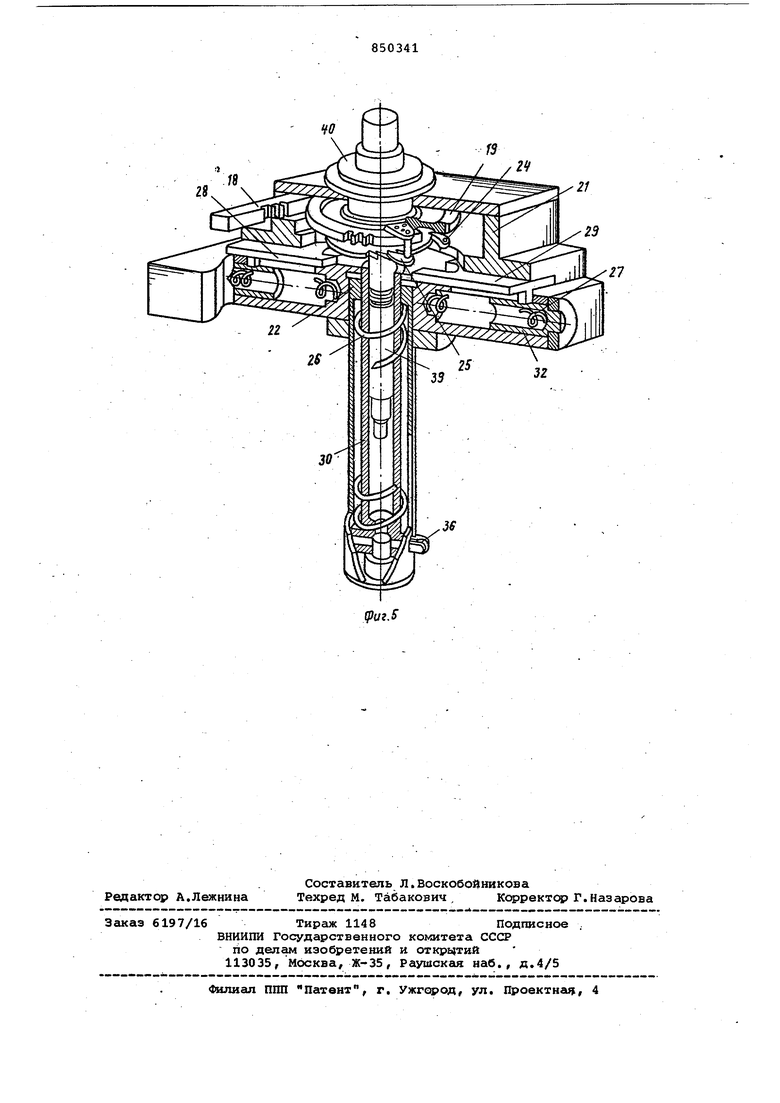

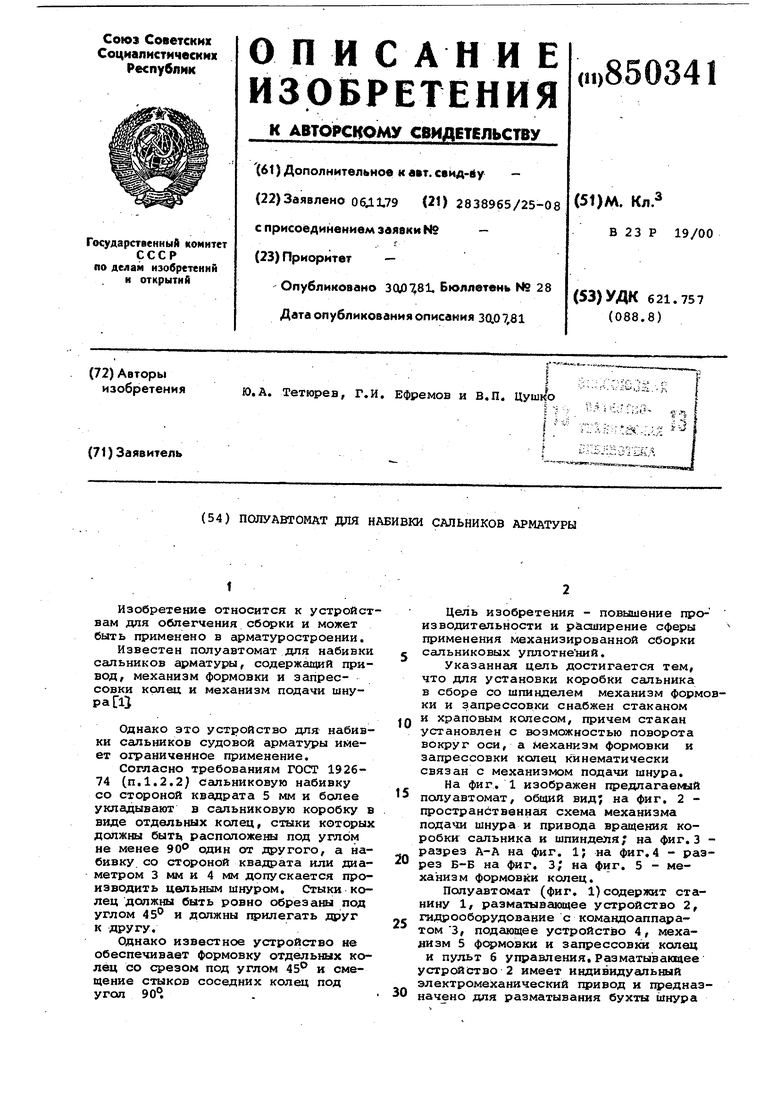

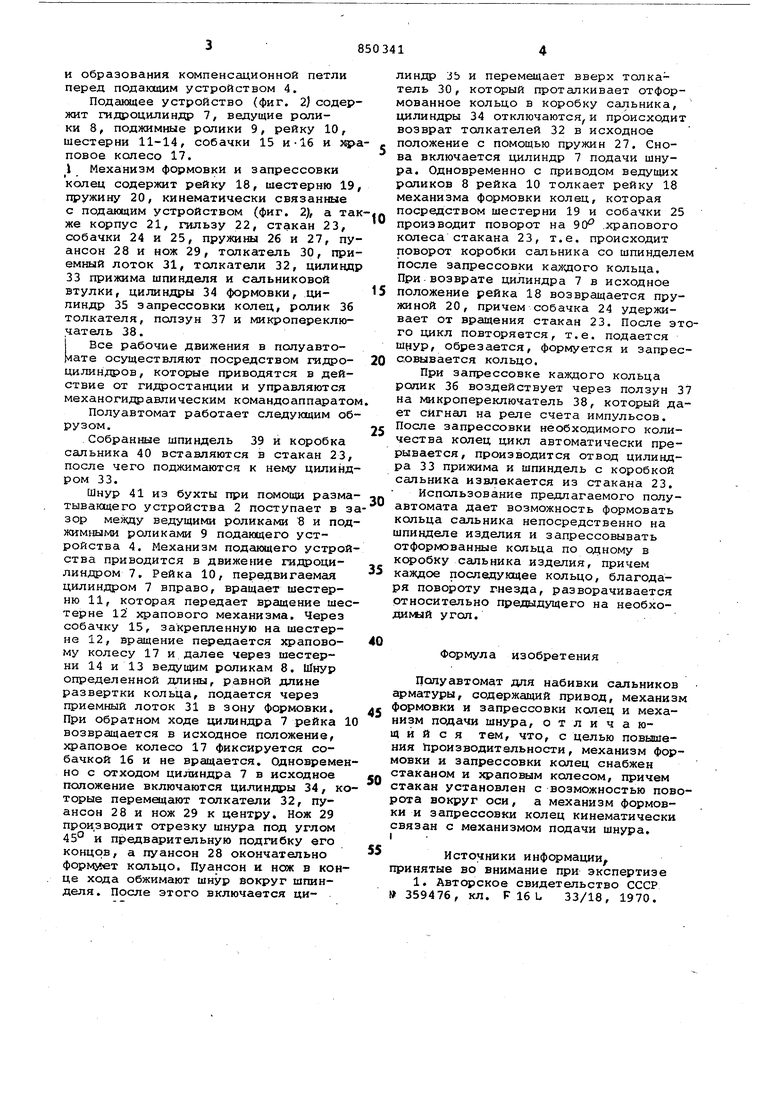

На фиг. 1 изображен предлагаемый

15 полуавтомат, общий вид; на фиг. 2 пространственная схема механизма подачи шнура и привода вращения коробки сальника и шпинделя; на фиг.3 разрез А-А на фиг. 1; на фиг.4 - раз20рез Б-Б на фиг. З; на фиг. 5 - механизм формовки колец.

Полуавтомат (фиг. 1)содержит станину 1, разматывающее устройство 2, гидрооборудование с командоаппара25том3, подающее устройство 4, механизм 5 фсфмовки и запрессовки колец и пульт 6 управления. Разматывающее устройство 2 имеет индивидуальный электромеханический гчривод и предназ30начено для разматывания бухты шнура

и образования компенсационной петли перед подающим устройством 4.

Подающее устройство (фиг. 2) содержит гидроцилиндр 7, ведущие ролики 8, поджимные ролики 9, рейку 10, шестерни 11-14, собачки 15 и-16 и jq aповое колесо 17.

) Механизм формовки и запрессовки колец содержит рейку 18, шестерню 19, пружину 20, кинематически связанные с подающим устройством (фиг. 2), а также корпус 21, гильзу 22, стакан 23, собачки 24 и 25, пружины 26 и 27, пуансон 28 и нож 29, толкатель 30, приемный лоток 31, толкатели 32, цилиндр 33 прижима шпинделя и сальниковой втулки, цилиндры 34 формовки, цилиндр 35 запрессовки колец, ролик 36 толкателя, ползун 37 и микропереключатель 38.

L

Все рабочие движения в полуавтоате осуществляют посредством гидроцилиндров, которые приводятся в действие от гидростанции и управляются механогидравлическим командоаппаратом

Полуавтомат работает следующим обрузом.

Собранные шпиндель 39 и коробка сальника 40 вставляются в стакан 23, после чего поджимаются к нему цилиндром 33.

Шнур 41 из бухты при помощи разматывающего устройства 2 поступает в зазор между ведущими роликами Б и поджимными роликами 9 подающего устройства 4. Механизм подающего устройства приводится в движение гидроцилиндром 7. Райка 10, передвигаемая цилиндром 7 вправо, вращает шестерню 11, которая передает вращение шестерне 12 храпового механизма. Через собачку 15, закрепленную на шестерне 12, вращение передается храповому колесу 17 и далее через шестерни 14 и 13 ведущим роликам 8. Шнур определенной длины, равной длине развертки кольца, подается через приемный лоток 31 в зону формовки. При обратном ходе цилиндра 7 рейка 10 возвращается в исходное положение, храповое колесо 17 фиксируется собачкой 16 и не вращается. Одновременно с отходом цилиндра 7 в исходное положение включаются цилиндры 34, которые перемещают толкатели 32, пуансон 28 и нож 29 к центру. Нож 29 производит отрезку шнура под углом 45° и предварительную подгибку его концов, а пуансон 28 окончательно кольцо. Пуансон и нож в конце хода обжимают шнур вокруг шпинделя. После этого включается цилиндр ЗЬ и перемещает вверх толкатель 30, который проталкивает отформованное кольцо в коробку сальника, цилиндры 34 отключаются, и происходит возврат толкателей 32 в исходное , положение с помощью пружин 27. Снова включается цилиндр 7 подачи шнура. Одновременно с приводом ведущих роликов 8 рейка 10 толкает рейку 18 механизма формовки колец, которая

- посредством шестерни 19 и собачки 25

производит поворот на 90 .храпового колеса стакана 23, т.е. происходит поворот коробки сальника со шпинделем после запрессовки ка;1шого кольца. При возврате цилиндра 7 в исходное

5 положение рейка 18 возвращается пружиной 20, причем собачка 24 удерживает от вращения стакан 23. После этого цикл повторяется, т.е. подается шнур, обрезается, формуется и запрес0 с.овывается кольцо.

При запрессовке каждого кольца ролик 36 воздействует через ползун 37 на микропереключатель 38, который дает сигнал на реле счета импульсов.

5 После запрессовки необходимого количества колец цикл автоматически прерывается, производится отвод цилиндра 33 прижима и шпиндель с коробкой сальника извлекается из стакана 23. Использование предлагаемого попу автомата дает возможность формовать кольца сальника непосредственно на шпинделе изделия и запрессовывать отформованные кольца по одному в коробку сальника изделия, причем

5 каждое последующее кольцо, благодаря повороту гнезда, разворачивается относительно предыдущего на необходимый угол.

Формула изобретения

Полуавтомат для набивдхи сальников арматуры, содержащий привод, механизм к формовки и запрессовки колец и механизм подачи шнура, отличающийся тем, что, с целью повышения производительности, механизм Формовки и запрессовки колец снабжен стаканом и храповым колесом, причем

стакан установлен с возможностью поворота вокруг оси, а механизм формовки и запрессовки колец кинематически связан с механизмом подачи шнура.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 359476, кл. Р 16Ь 33/18, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Формовочное устройство | 1985 |

|

SU1361017A1 |

| АВТОМАТ ДЛЯ СБОРКИ ВЕНТИЛЕЙ ТРУБОПРОВОДОВ | 1972 |

|

SU338346A1 |

| Способ добавления сальниковой набивки шпинделя электроприводной задвижки на функционирующем трубопроводе и устройство для его осуществления | 1990 |

|

SU1779867A1 |

| Устройство для запрессовки штифтов | 1988 |

|

SU1637997A1 |

| Устройство для резки викелей на кольца | 1990 |

|

SU1770136A1 |

| Устройство для гибки прутков | 1975 |

|

SU553032A1 |

| Способ изготовления асбесто-фольговых набивочных колец и станок для его осуществления | 1986 |

|

SU1663287A1 |

| Станок для сборки узлов запрессовкой | 1978 |

|

SU745642A1 |

| Формовочное устройство | 1988 |

|

SU1586916A1 |

| Автомат для изготовления двухветвевых пружин с отогнутыми концами | 1982 |

|

SU1052304A1 |

«,

11

п

to.

21

3S

зв

Фиг.З

Авторы

Даты

1981-07-30—Публикация

1979-11-06—Подача