Изобретение относится к области станкостроения.

Известны станки для заточки многолезвийного инструмента с винтовыми канавками; на станине которых смонтированы шлифовальная головка, бабка изделия с механизмами сниралеобразования, деления, ноперечной и круговой подачи.

Целью изобретения является снижение динамических нагрузок при обработке крутых винтовых канавок и упрощение конструкции. Это достигается тем, что станок снабжен разгрузочным устройством, выполненным в виде гидродвнгателя, кинематически связанного со шпинделем изделия и механизмом сииралеобразования, параллельно подсоединенного к цилиндру привода продольной подачи. Кроме того, механизм деления и круговой подачи выполнены отдельным узлом и связаны со шпинделем изделия через механизм спиралеобразования.

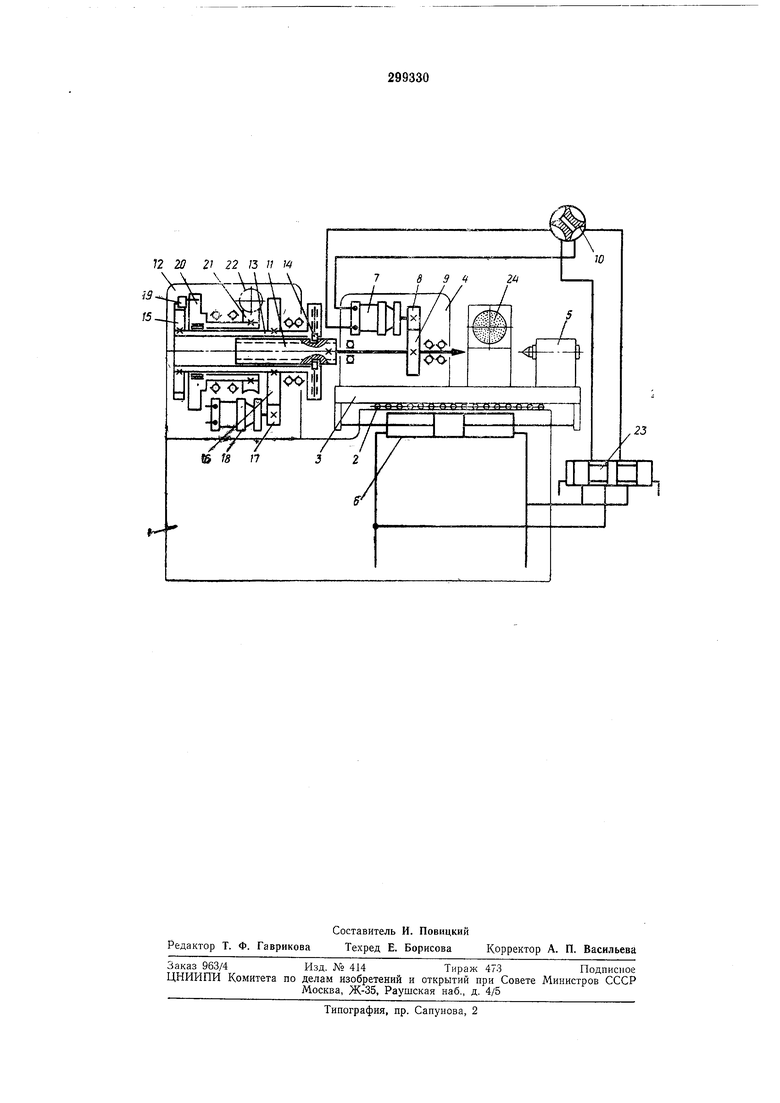

Иа чертеже изображена принципиальная кинематическая схема станка.

На верхней плоскости станины 1 закреплены направляющие 2 продольного перемещения стола 3, на котором установлены бабка 4 изделия и задняя бабка 5. Здесь же смонтирован гидроцилиндр 6 продольного перемещения стола. В бабке изделия размещен гидродвигатель 7, вал которого через цилиндрические щестерни 8 и 9 соединен со шпинделем бабки изделия. Гидродвигатель 7 подключен к гидронриводу параллельно с гидроцилиндром через кран управления 10. Сзади на шпиндель бабки изделия установлен сменный копир //, на котором выполнена винтовая поверхность с шагом, равным шагу винтовой канавки на обрабатываемом изделии. На верхней плоскости станины неподвижно закреплен механизм 12 деления и круговой подачи, связанный со шпинделем бабки изделия через установленные в гильзе }3 копирные пальцы М п копир. На гильзе установлены такл.е сменный делительный диск /5 п цилпндрическая шестерня 16, посредством которой гильза через шестерню 17 соединена с гидродвигателем 18. Делительный диск выполнен в виде храпового колеса. Иодпружипенный фиксатор 19 делительного диска установлеп на втулке 20, на которой закреплено червячное колесо 21, находящиеся в зацеплении с червяком 22. Золотник 23 связывает рабочие ветви гидродвигателя 7 с полостями слива пли давления. Сзади к станине прикреплена колонна, на которой установлена щлпфовальная головка 24.

ку устанавливают в нужном месте по высоте и разворачивают в горизонтальной плоскости на угол наклона винтовой линии стружечной канавки изделия. На шпинделе бабки 4 изделия монтируют винтовой копир с шагом винтовой линии, равным шагу стружечной канавки изделия. На гильзе закрепляют делительный диск с количеством впадин, равным или кратным количеству канавок на изделии. В гидродвигатель 18 подается давление, благодаря чему через цилиндрические шестерни 17 и 16 делительный диск прижимается к фиксатору, а червячное колесо к одной из сторон витков червяка. Таким образом, под действием крутяш,его момента гидродвигателя 18 гильза с копирными пальцами оказывается неподвижной и замкнутой на корпус. Во время обработки давление подается к гидроцилиндру и гидродвигателю 7, Гидроцилиндр перемешает стол с бабкой 4 изделием и копиром 11 в продольном направлении. Благодаря наличию винтового копира, контактируюшего с неподвижными копирными пальцами, при продольном перемешении стола осушествляется вращение шпинделя бабки 4 изделия в нужном направлерши. Для выборки люфтов в соединении копир - копирные пальцы один из копирных пальцев смонтирован в эксцентричной втулке, которую при настройке станка поворачивают в нужном положении и закрепляют.

Шпиндель бабки 4 изделия врашается также от гидродвигателя 7 через шестерни S и Р в ту же сторону, что и от механизма спиралеобразования. Это достигается установкой крана в нужное положение. Реверсирование гидроцилиндра и гидродвигателя 7 осуществляется одновременно. В крайнем положении стола происходит деление. При помощи золотника управления обе рабочие ветви гидро-.

двигателя 7 соединяются со сливом или давлением. С иомощью гидродвигателя 18 гильза 13 с делительным диском поворачивается против часовой стрелки на угол, несколько больший угла деления. Фиксатор при этом скользит но периферии диска. Когда фиксатор попадает в нужную впадину, гидродвигатель 18 реверсируется, гильза с делительным диском поворачиваются по часовой стрелке до тех

пор, пока рабочая сторона впадины делительного диска не прилсмется к фиксатору. От гильзы вращение на шпиндель бабки изделия, а следовательно, на изделие передается через копирные пальцы и копир. Вал гидродвигателя 7 в это время свободно поворачивается. Круговая подача и круговое вращение изделия при настройке осуществляются вращением червяка, который поворачивает втулку с фиксатором.

Предмет изобретения

1.Станок для заточки многолезвийного инструмента с винтовыми канавками, на станине которого смонтированы шлифовальная

головка, бабка изделия с механизмами спиралеобразования, деления, поперечной и круговой подачи, отличающийся тем, что, с целью снижения динамических нагрузок при обработке крутых винтовых канавок, он снабжен

разгружающим устройством, выполненным в виде гидродвигателя, кинематически связанного со шпинделем изделия и механизмом спиралеобразования, параллельно подсоединенного к цилиндру привода продольной нодачи.

2.Станок по п. 1, отличающийся тем, что, с целью упрощения конструкции, механизм деления и круговой подачи выполнен отдельным узлом и связан со шпинделем изделия

через механизм спиралеобразования. 12 20 Л г/ 22 12 7/ 4 - V

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтомат для заточки многолезвийного инструмента с прямыми и винтовыми стружечными канавками | 1968 |

|

SU300047A1 |

| ПОЛУАВТОМАТ ДЛЯ ЗАТОЧКИ МНОГОЛЕЗВИЙНОГО | 1971 |

|

SU309582A1 |

| Автомат для вышлифовки винтовых поверхностей и заточки зубьев на цилиндрической поверхности и торце концевого инструмента | 1984 |

|

SU1172678A1 |

| Полуавтомат для заточки мелкомодульного многолезвийного инструмента | 1968 |

|

SU301030A1 |

| Устройство для обработки периодически повторяющихся участков с фасонной поверхностью на деталях типа тела вращения | 1976 |

|

SU657973A1 |

| Станок для обработки концов труб | 1982 |

|

SU1065088A1 |

| Станок для фрезерования червяков | 1980 |

|

SU984750A2 |

| Станок для заточки зубьев многолезвийного фасонного инструмента | 1976 |

|

SU737193A1 |

| Зуборезный станок для нарезания конических колес | 1991 |

|

SU1815025A1 |

| Полуавтомат для заточки мелкомодульных червячных фрез | 1981 |

|

SU1024235A1 |

Даты

1971-01-01—Публикация