Изобретение относится к обработке металлов давлением.

Цель изобретения повышение качества деталей за счет предупреждения волнистости пологих участков.

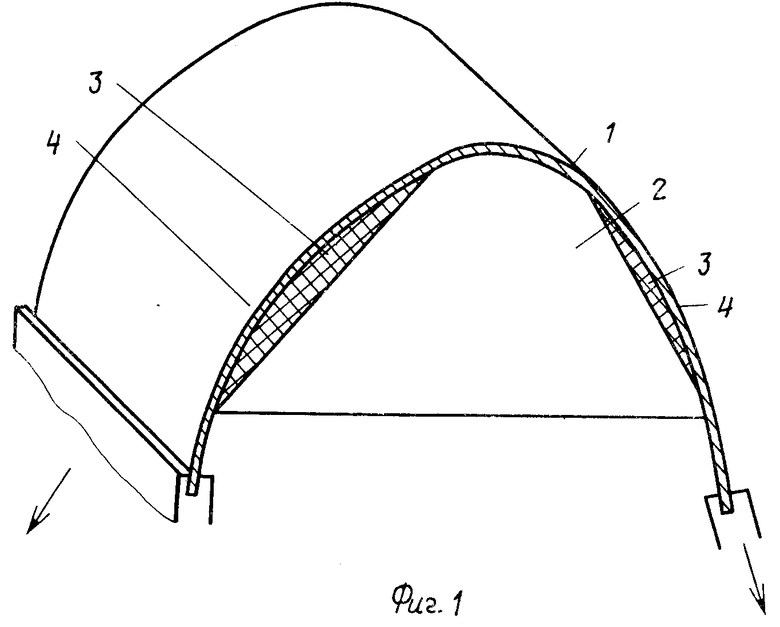

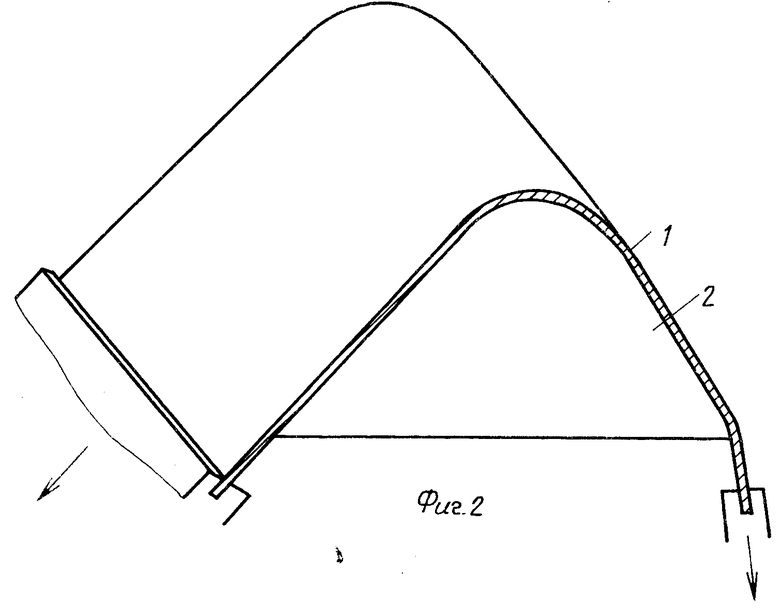

На фиг. 1 схематично изображена листовая заготовка, обтягиваемая на предварительной стадии по пуансону; на фиг.2 то же, на стадии окончательного формообразования.

Листовую заготовку 1 обтягивают на предварительной стадии по пуансону 2 со вставками 3, увеличивающими кривизну участков 4 заготовки, соответствующих пологим участкам детали.

Предварительную обтяжку заготовки 1 осуществляют до деформаций удлинения, соответствующих заданной геометрической форме детали. Затем осуществляют закалку детали и производят окончательное формообpазование обтяжкой заготовки по пуансону без вставок, имеющему форму готовой детали. Кривизну К вставок 3 в направлении обтяжки определяют по зависимости

K  где gпр необходимое удельное давление прижима фланца заготовки при вытяжке из того же материала, что и обтягиваемая деталь;

где gпр необходимое удельное давление прижима фланца заготовки при вытяжке из того же материала, что и обтягиваемая деталь;

t толщина заготовки;

σ0,2 предел текучести материала заготовки;

μ коэффициент, учитывающий различие схем напряженно-деформированного состояния обтяжки и вытяжки

μ- 0,09-0,1.

Пример осуществления способа.

На обтяжном прессе обтягивают тонколистовые детали двойной кривизны с пологими участками из материала Д16АМ толщиной 0,8 мм.

Радиус поперечной кривизны составляет 300 мм, продольной 11000 мм, ширина заготовки 1200 мм.

Устанавливают пуансон на стол пресса и фиксируют заготовку в зажимах пресса. На пологий участок пуансона устанавливают вставку с кривизной, определяемой по зависимости

K  где t 0,8 мм;σ0,2= 11 кг/мм2; gпр 0,12; μ= 0,1. Тогда величина K 0,00138

где t 0,8 мм;σ0,2= 11 кг/мм2; gпр 0,12; μ= 0,1. Тогда величина K 0,00138  .

.

Осуществляют предварительную обтяжку до деформаций, соответствующих в минимальном сечении на вершине пуансона значения, равного σ0,2. При этом деформации удлинения примерно соответствуют заданной геометрической форме детали. Закаливают заготовку и производят окончательное формообразование обтяжкой по пуансону без вставки, имеющему форму детали.

Предлагаемый способ повышает качество получаемых деталей за счет устранения складкообразования пологих участков и повышает производительность в 2 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫТЯЖКИ С РАСТЯЖЕНИЕМ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 1992 |

|

RU2016686C1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ С РАСТЯЖЕНИЕМ КУЗОВНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2086332C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ ДВОЙНОЙ КРИВИЗНЫ | 2004 |

|

RU2275266C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ОБТЯЖКОЙ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ ОБОЛОЧЕК ДВОЙНОЙ КРИВИЗНЫ, ИМЕЮЩИХ ДВОЯКОВЫПУКЛУЮ ПОЛОГУЮ ФОРМУ | 2022 |

|

RU2799365C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ ДВОЙНОЙ КРИВИЗНЫ | 1987 |

|

RU1469663C |

| СПОСОБ ОБТЯЖКИ ЛИСТОВЫХ ЗАГОТОВОК | 1992 |

|

RU2057607C1 |

| Способ автоматизированного формообразования оболочки переменной кривизны обтяжкой листовой заготовки | 2024 |

|

RU2838191C1 |

| Способ формообразования деталей обтяжкой по пуансону | 2016 |

|

RU2663016C2 |

| Способ испытания листовых материалов на осесимметричную вытяжку | 2017 |

|

RU2655636C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ОБТЯЖКОЙ ТОНКОЛИСТОВЫХ ДЕТАЛЕЙ ОБОЛОЧЕК ДВОЙНОЙ КРИВИЗНЫ ДВОЯКОВЫПУКЛОЙ ФОРМЫ | 2014 |

|

RU2573859C2 |

Изобретение относится к обработке металлов давлением, в частности к процессам формообразования тонколистовых деталей обтяжкой. Целью изобретения является повышение качества деталей за счет предупреждения волнистости пологих участков. Листовую заготовку обтягивают на стадии предварительного формообразования по пуансону с установленными на нем вставками, увеличивающими кривизну пологих участков детали. Кривизну вставок определяют по расчетной зависимости. Предварительную обтяжку заготовки осуществляют до деформаций удлинения, соответствующих заданной геометрической форме детали. Затем производят термообработку и окончательное формообразование обтяжкой заготовки по пуансону без вставок, имеющему форму готовой детали. При этом устраняется складкообразование. 2 ил.

СПОСОБ ФОРМООБРАЗОВАНИЯ ОБТЯЖКОЙ ТОНКОЛИСТОВЫХ ДЕТАЛЕЙ ДВОЙНОЙ КРИВИЗНЫ с пологими участками, при котором заготовку предварительно изгибают по пуансону и обтягивают до деформации удлинения, соответствующей заданной геометрической форме детали, затем производят промежуточную термообработку и окончательно изгибают и растягивают по пуансону до придания ей формы детали, отличающийся тем, что, с целью повышения качества за счет предупреждения волнистости пологих участков, предварительный изгиб и обтяжку участков заготовки, соответствующих пологим участкам детали, производят в направлении обтяжки на кривизну, большую кривизны пологих участков детали, определяемую по зависимости

где K кривизна пологих участков на стадии предварительного изгиба и обтяжки;

gпр необходимое удельное давление прижима фланца заготовки при вытяжке из того же материала, что и обтягиваемая деталь;

t толщина заготовки;

σ0,2 предел текучести материала заготовки;

μ коэффициент, учитывающий различие схем напряженно-деформированного состояния процессов обтяжки и вытяжки, равный 0,09 0,1.

| Способ формообразования деталей двойной кривизны | 1977 |

|

SU659238A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-11-20—Публикация

1986-04-22—Подача