Изобретение относится к области технологического обеспечения качества обводообразующих обшивок современных самолетов точной геометрической формы и минимальной разнотолщинности. Направлено на совершенствование производства авиационной техники в связи с использованием пространственных форм переменной кривизны, как отдельных элементов конструкции, так и самолета в целом. Это касается тонколистовой оболочки, имеющей открытую поверхность переменной кривизны, а не замкнутую, как поверхность сферы. Данную оболочковую деталь получают на растяжно-обтяжных прессах формообразованием обтяжкой листовой заготовки по обтяжному пуансону, имеющему рабочую поверхность переменной кривизны. Затем, из нее вырезают обводообразующую обшивку самолета, используя нужный шаблон внешнего контура.

Для самолета внешние обводообразующие формы и размеры во многом определяют его летные свойства. Одной из важнейших математических моделей самолета является его геометрическая модель. С ее помощью формируется образ создаваемого аэродинамического объекта. Для характеристики поверхностей таких аэродинамических объектов как самолет вводят понятие «характерных» контуров, которое дает представление о геометрии поверхности обводообразующих обшивок, например, с помощью теоретических контуров шпангоутов и стрингеров дискретного каркаса самолета.

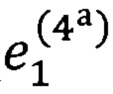

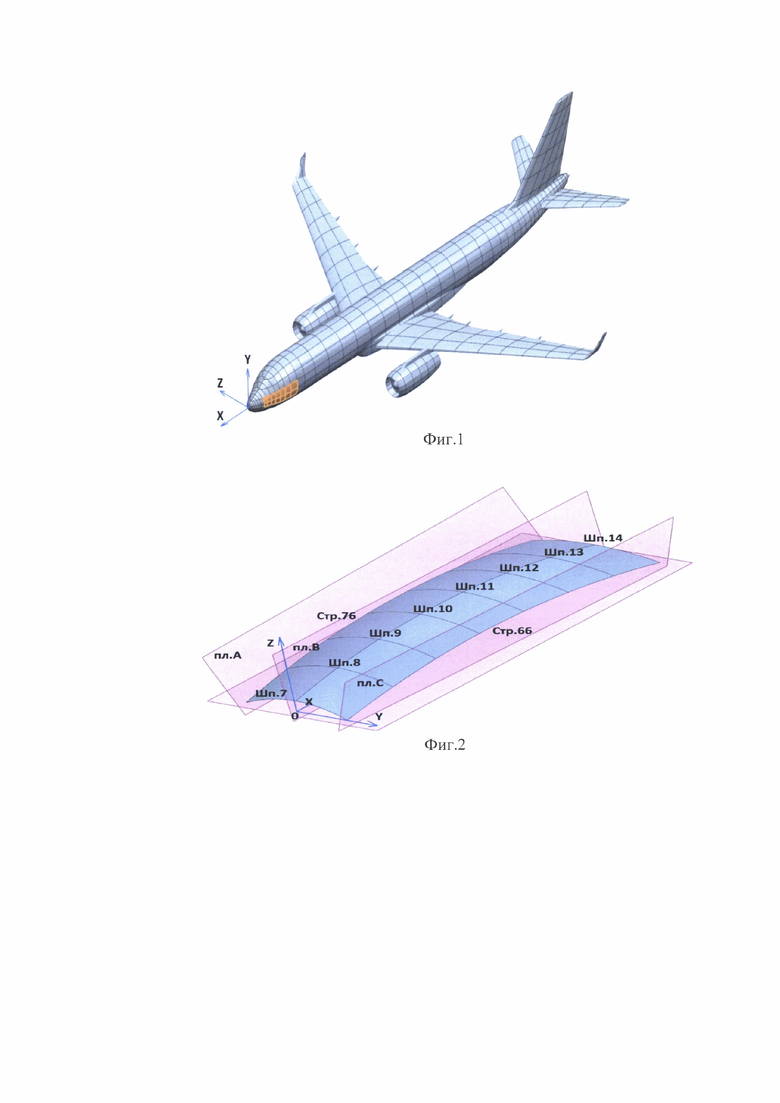

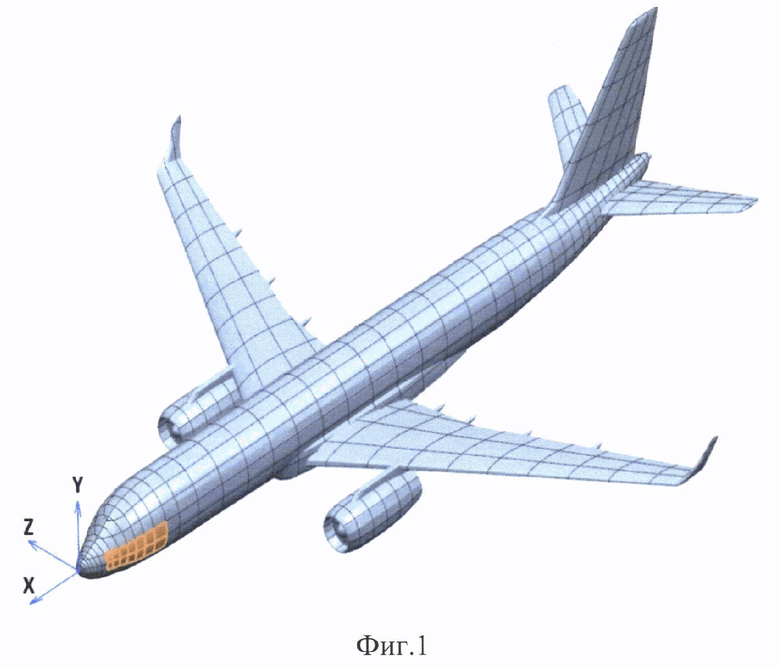

Внешняя поверхность одной обшивки, входящей в обвод фюзеляжа самолета, представляет собой участок обводообразующей поверхности, ограниченный замкнутым контуром, составленным из плоских разомкнутых гладких линий (фиг. 1 - Геометрическая модель самолета, заданная теоретическими контурами шпангоутов и стрингеров в системе координатных плоскостей OXYZ самолета). Выделена одна внешняя обшивка обвода фюзеляжа. Она рассматривается в связанной системе координат самолета, параллельно переведенной в исходную область расположения поверхности обшивки OXYZ и соответствует теоретическим контурам шпангоутов (Шп.7-Шп.14) и стрингеров дискретного каркаса (Стр. 66-Стр. 76) (фиг. 2 - Внешняя поверхность обводообразующей обшивки, входящей в фюзеляж самолета, в связанной системе координат самолета, параллельно переведенной в исходную область расположения поверхности обшивки OXYZ).

Таким образом, геометрическая модель внешней поверхности обшивки и самолета целиком зависит от метода представления поверхностей. Для этого нужно построить множество продольных и поперечных гладких кривых дискретного каркаса, которые во многих последних методиках, за исключением плазового-расчетного метода, играют одну и ту же роль, разбивая поверхность сложной пространственной формы на простые четырехугольные участки гомеоморфные квадрату. Квадрат автоматически покрывается сетью, а затем сеть отображается на участок поверхности. В процессе отображения необходимо вычислять координаты, касательные и другие геометрические параметры в узловых и любых точках внутри участков. В результате будет реализовано заполнение участков дискретного каркаса с помощью метода двухмерной интерполяции.

Данное представление поверхностей получило развитие в методе генерации сеток как в области конечно-элементного анализа, так и в области геометрического моделирования с помощью существующих CAE/CAD-систем широкого применения. В свою очередь, воспроизведение форм и размеров отдельных агрегатов самолета характеризуется специфичностью используемых методов и средств увязки размеров всех его сборочных элементов.

Для них создается базовый эталон внешних форм и размеров в виде геометрической модели агрегата, с помощью которой до сих пор пытаются заменить конструктивный плаз, представляющий собой чертеж агрегата в натуральном масштабе со всеми проекциями и сечениями, позволяющими воспроизвести объемные формы обшивок. Данное обстоятельство оказывает влияние на разработку процессов изготовления оболочковых деталей из листовой заготовки и на их контроль, определяемых необходимостью наличия большого количества плоской и объемной технологической оснастки для контроля и геометрической увязки обшивок с другими элементами агрегата.

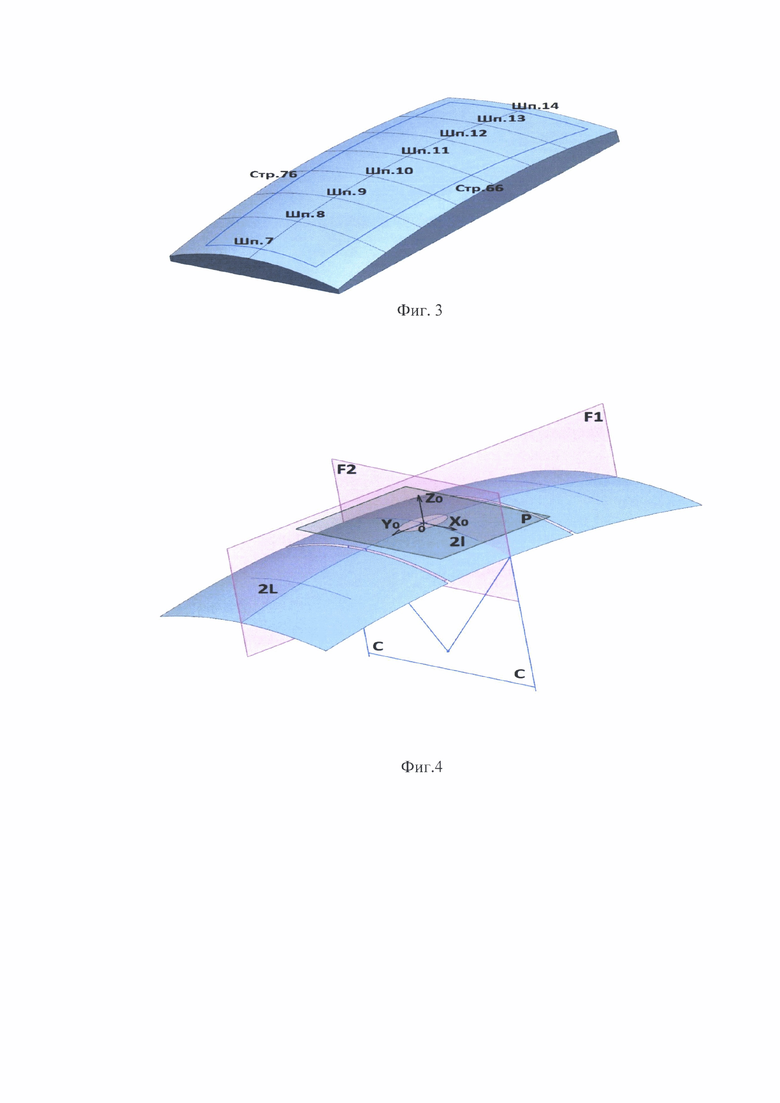

Например, для контроля точности взаимоувязанной внутренней поверхности обшивок с дискретным каркасом самолета строят объемную «болванку» из дельта-древесины или изготавливают металлическую «болванку» непосредственно на фрезерных станках с ЧПУ из литой алюминиевой объемной заготовки при наличии модели поверхности. «Болванка» представляет собой объемный шаблон контрольно-доводочной оснастки, используя макет обводообразующей поверхности (базового эталона) агрегата, соответствующий участку внутренней поверхности рассматриваемой обшивки. Но изначально эту «болванку» используют в качестве обтяжного пуансона для процесса формообразования обтяжкой листовой заготовки на специализированном растяжно-обтяжном прессе (фиг. 3 - Объемный шаблон контрольно-доводочной оснастки (обтяжной пуансон)).

При установке «болванки» в качестве обтяжного пуансона на стол растяжно-обтяжного пресса направления стрингеров дискретного каркаса на поверхности обтяжного пуансона вдоль его длинной стороны совмещались с боковыми кромками стола пресса, а растяжение в листе создается за счет усилия, приложенного к узким сторонам листовой заготовки в сегментных зажимах растяжно-обтяжного пресса. При таких условиях верхний гребень обтяжного пуансона как линия нормального сечения поверхности (формообразующий продольный контур) имеет отклонения от линии стрингеров дискретного каркаса и не вкладывается в вертикальную продольную плоскость симметрии растяжно-обтяжного пресса.

В результате направление растяжения при обтяжке не совпадает с направлением прокатки листового материала. Это приводит к нарушению симметрии внешней нагрузки при обтяжке с растяжением, к неравномерной деформации растяжения, поперечному сдвигу тонколистового материала при формообразовании оболочки по поверхности такого обтяжного пуансона и, при усложнении пространственной формы, к гофрообразованию свободных участков листовой заготовки перед зажимами пресса.

В конечном счете, описанный выше порядок проектирования и производства самолета сводится к проблеме аналитического описания и параметрического представления в ЭВМ продольных и поперечных гладких кривых и поверхностей, заполнению участков дискретного каркаса с помощью метода двухмерной интерполяции. Применяемый метод двухмерной интерполяции относится к системам подгонки поверхностей, когда единственной входной информацией служат координаты точек, через которые должна пройти проектируемая поверхность и это является прерогативой вычислительной геометрии.

Центральное место в вычислительной геометрии занимает программная вычислительная сложность, если расчетный алгоритм используется на очень больших наборах данных, содержащих огромный массив точек. Такая вычислительная геометрия называется машинной геометрией, компьютерным геометрическим проектированием или просто геометрическим моделированием, которое, в первую очередь, занимается представлением реальных объектов в геометрических формах, подходящих для компьютерных вычислений в системах CAD/САМ, которые успешно применяются на авиационных предприятиях. Эти разработки представляют собой важное звено в общем процессе обеспечения качества аэродинамических обводов современного самолета при его проектировании и производстве. [Фокс, А. Вычислительная геометрия, применение в проектировании и на производстве [Текст] / А. Фокс, М. Пратт // Пер. с англ. - М.: Мир, 1982. - 304 с.].

При использовании расчетных алгоритмов имеют место чисто геометрические проблемы. Имея узловые параметры участков дискретного каркаса поверхности, можно построить эффективные расчетные алгоритмы. Однако потенциал линий дискретного каркаса не исчерпывается первыми производными. Можно попытаться применить и вторые производные для более точного описания геометрии поверхности, основанного на смешанных производных. Их называют векторами закрутки поверхности. Если принять их равными нулю, то это приведет к местным «уплощениям» поверхности вблизи углов. Равенство нулю смешанных производных точно выполняется только тогда, когда линии дискретного каркаса представляют собой линии кривизны поверхности. Поэтому информацию относительно формы объекта можно либо визуализировать, либо предоставить в численном виде, в частности получить управляющую программу для оборудования с ЧПУ. Это в принципе позволяет объединить посредством CAD/САМ систем весь процесс производства самолета, начиная с проектирования, анализа и получения готового изделия, обеспечивая при сборке геометрическую совместимость обводообразующих обшивок и сборочной оснастки за счет параметрического представления кривых и поверхностей. Задание поверхности обшивки сводится к ее геометрическому моделированию, при этом получаемая поверхность заносится в геометрическую модель агрегата в системе координатных плоскостей OXYZ самолета.

Выбор системы координатных плоскостей был обоснован необходимостью геометрического моделирования самолета, рационального выбора аэродинамических обводов и его конструктивного оформления в целом, степенью конструктивно-технологического членения за счет увязки внутренней поверхности обшивки с дискретным каркасом самолета. Была разработана система технологического обеспечения качества аэродинамических требований при подготовке производства самолетов. [Кузьмин, В.Ф. Обеспечение требований к аэродинамическим обводам самолета в авиационном производстве [Текст] / В.Ф. Кузьмин // М.: Машиностроение, 2002. - с. 272.].

Однако для решения задачи технологического обеспечения качества обводообразующих обшивок современных самолетов точной геометрической формы и минимальной разнотолщинности, необходимо выявить, что процесс формообразования обтяжкой листовой заготовки в оболочковую деталь обладает некоторой формой симметрии относительно заданного набора преобразований поверхности. Но, вместо преобразований поверхности можно выполнить соответствующее преобразование системы координат, т.е. вместо линий дискретного каркаса использовать линии кривизны. Такое определение операции симметрии является удобным, когда имеем дело с математическими объектами, что согласно классической теории оболочек обеспечивает понимание симметрии геометрической формы и геометрический аспект деформации оболочки.

Однако, имея оболочку переменной кривизны, необходимо изучить локальное устройство поверхности оболочки. Самую «грубую» информацию предоставляют касательные векторы, которые создают двухмерное касательное пространство, в котором естественным образом возникает евклидовая геометрия. Эта геометрия переносится на саму поверхность и относится к внутренней геометрии поверхности в выбранной точке касания. Для изучения внутренней геометрии поверхности важным является понятие проекции той или иной фигуры на касательную плоскость к поверхности в окрестности точки касания последней, например, при рассмотрении малой области в окрестности «вершины» оболочки (точка О), с возможностью определения ее локальной формы. Такой подход получил развитие в дифференциальной геометрии в отличие от геометрии поверхности в целом. [Мищенко, А.С. Курс дифференциальной геометрии и топологии [Текст] / А.С. Мищенко, А.Т. Фоменко // - М.: Изд-во Моск. Университета, 1980, - 439 с.].

Для определения локальной формы оболочки нужно заменить «изогнутую» поверхность в окрестности выбранной точки на касательную плоскость в этой точке и все нужные измерения произвести в удобной линейной эвклидовой плоскости. Для этого используем прием, который приведет к касательной плоскости, позволяющий рассматривать всевозможные кривые, лежащие на поверхности и проходящие через точку О. Отклонение кривой, выполненной в нормальном сечении поверхности оболочки, от ее касательной на плоскости описывается кривизной. Среди множества ортогональных линий в нормальных сечениях поверхности, проходящих через вершину оболочки (точка О), имеется единственная ортогональная пара линий, отклонения которых от их касательных на плоскости имеют экстремальные значения. При этом положения касательных совмещены с главными направлениями поверхности в этой точке.

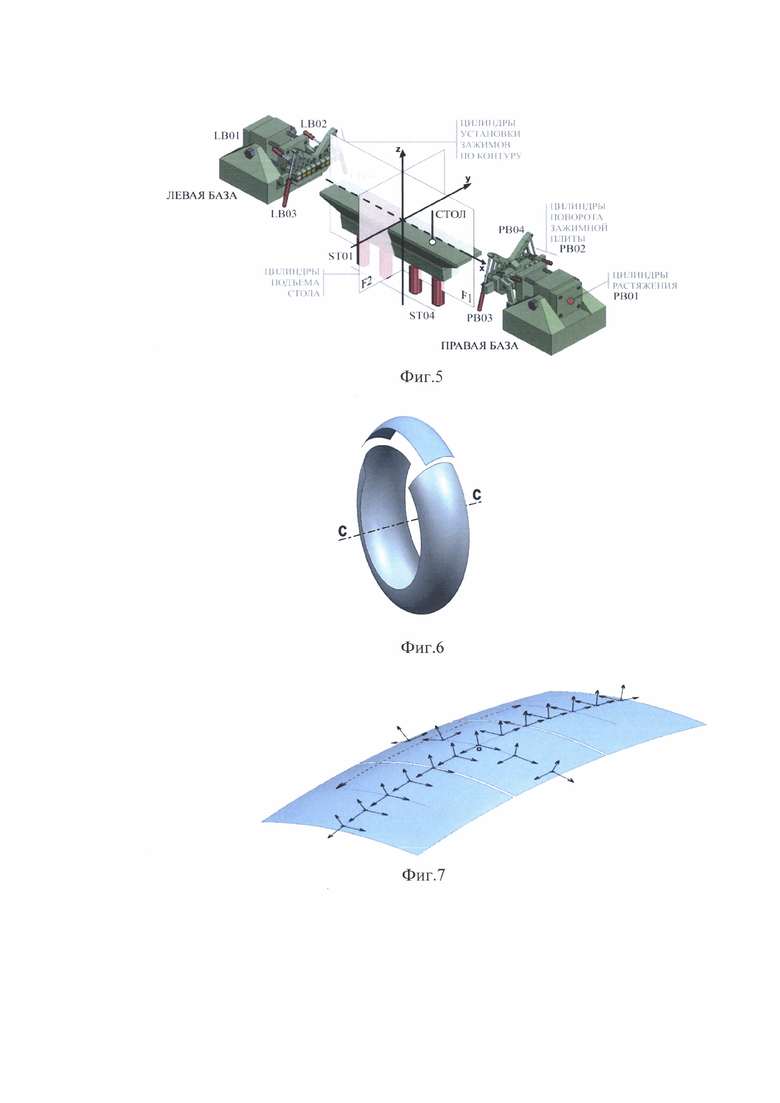

Система ортогональных осей х0 и у0, проходящих через точку О, вместе с нормалью z0 образуют репер (х0, у0, z0). Таким образом, выбрана подвижная система координат в виде локального репера. Вектора репера х0 и у0 на касательной плоскости совмещены с направлениями главных кривизн нормальных сечений, проходящих через точку О, отображаемой как вершина поверхности обтяжного пуансона, имеющая касание с плоскостью. Пересечение поверхности с плоскостью, проходящей через нормаль z0, представляет собой плоскую кривую, называемую нормальным сечением поверхности. В нашем случае имеем две плоские нормальные кривые, совмещенные с главными направлениями поверхности в этой точке. Продольная кривая (формообразующий продольный контур, длиной 2L) и поперечная кривая (центральный поперечный контур, длиной  ) пересекаются в точке О (фиг. 4 - Центральная часть поверхности двойной кривизны с касательной плоскостью в точке О на примере лоскутной модели поверхности тонколистовой оболочки после формообразования обтяжкой, состоящей из центрального, левого и правого лоскутов).

) пересекаются в точке О (фиг. 4 - Центральная часть поверхности двойной кривизны с касательной плоскостью в точке О на примере лоскутной модели поверхности тонколистовой оболочки после формообразования обтяжкой, состоящей из центрального, левого и правого лоскутов).

Для практики наиболее важными элементами симметрии являются, прежде всего, касательная плоскость Р к поверхности в точке О и вертикальные плоскости симметрии F1 и F2 растяжно-обтяжного пресса, при которых два любых направления, симметричных относительно плоскостей, будут иметь одинаковые свойства. Третьим элементом симметрии являются оси симметрии, например, пара главных осей анизотропии в плоскости листового материала. Четвертым элементом являются два главных направления в касательной плоскости к поверхности оболочки в точке О.

Факт совмещения направления растяжения при обтяжке с направлением прокатки листового материала подтвержден положением «правильного» эллипса, фигура которого получается при опускании вниз горизонтальной касательной плоскости к поверхности в точке О в положение секущей плоскости. Для правильной ориентации рабочей поверхности пуансона, относительно горизонтально расположенной в зажимах пресса листовой заготовки, необходимо обеспечить фигуру сечения рабочей поверхности горизонтальной плоскостью в виде «правильного» эллипса. Как известно, эллипс может быть «правильным», если его продольные и поперечные полуоси попарно равны между собой. Этого можно достичь за счет изменения положения секущей плоскости, относительно центра симметрии фигуры сечения.

Можно показать, что главным направлениям соответствуют главные кривизны, одна из которых является максимальной, а другая - минимальной по отношению к кривизнам плоских линий нормальных сечений, проходящих через точку О, а вершина обтяжного пуансона является пятым элементом симметрии. Если главные кривизны не равны, то легко доказать, что главные направления будут обязательно ортогональны. Продольная кривая (формообразующий продольный контур) и поперечная кривая (центральный поперечный контур) ортогонально пересекаются в точке О и вложены в вертикальные плоскости симметрии F1 и F2 растяжно-обтяжного пресса. При этом вертикальная плоскость симметрии F1 проходит через вершину поверхности обтяжного пуансона (точка О) и середины центральных губок левого и правого зажимного устройства растяжно-обтяжного пресса (фиг. 5 - Вертикальные плоскости симметрии F1 и F2 растяжно-обтяжного пресса РО-630-11, имеющего левую и правую базы перемещающихся кареток с сегментными зажимными устройствами).

Положение вершины (верхней точки поверхности обтяжного пуансона, точка О) определяется, прежде всего, симметричным характером деформирования листовой заготовки и возможностью получить необходимую деформацию, соответствующую геометрии центральной части оболочки. Свойства малой области в окрестности «вершины» оболочки распространим только на поверхность центрального лоскута, так как не всякую поверхность можно задать целиком параметрическими уравнениями. Более общий объект - оболочка сложной пространственной формы - является множеством в виде конечного числа элементарных поверхностей в форме лоскутов, которые пересекаются или накладываются друг на друга. В пересечениях возникает два лоскута и два набора параметрических координат u и ν, которые выражаются друг через друга при помощи дифференцируемых функций ui=ui(ν) и νi=νi(u), i=1, 2. Получающаяся таким образом составная поверхность является в геометрии понятием гладкого многообразия.

Удобнее представить двумерную поверхность как объединение лоскутов, стыкующихся друг с другом по участку поперечной границы. При этом для центрального лоскута вблизи точки О, тип элементарной поверхности может быть представлен «куском» верхней части тороидальной оболочки, имеющей осевую симметрию (ось вращения с-с) (фиг. 6 - Положение оси вращения для тороидальной оболочки).

Остальные лоскуты поверхности будут левым и правым «кусками» гладкого многообразия, имеющими поперечные границы с центральным лоскутом. Имея сетку плоских кривых на поверхности в случае, когда она относится к линиям кривизны, можно сконструировать подобную составную поверхность из лоскутов описанного типа. Для обсуждения локальных свойств оболочки ограничимся поверхностью центрального лоскута с касательной плоскостью к поверхности в точке О.

Тут следует подчеркнуть, что единичный нормальный вектор z0, главные направления х0 и у0, кривизны k1=1/Rпрод и k2=1/Rпопер плоских нормальных линий, совмещенных с главными направлениями поверхности в точке О, являются геометрическими свойствами поверхности центрального лоскута. В ряде случаев вместо главных кривизн поверхности в точке О удобно воспользоваться инвариантами кривизн, так называемых: средняя кривизна Кср=1/2(k1+k2) и гауссова (полная) кривизна Ко=k1*k2. При этом свойства поверхности, которые остаются неизменными при изгибаниях ее, относятся к внутренней геометрии поверхности. Это собственные свойства поверхности, присущие именно ей, независимо от изгибаний.

Поскольку первая квадратичная форма поверхности связана с квадратом длины элемента линии на поверхности, коэффициенты этой формы остаются неизменными при изгибаниях поверхности и относятся к внутренней геометрии поверхности. Вторая квадратичная форма поверхности, в частности кривизны, показывает, в какую сторону и насколько искривлена поверхность, т.е. определяет локальное положение поверхности относительно касательной плоскости к ней, например, к точке О. Таким образом, при изучении локального строения центрального лоскута оболочки использовали тот же прием, который привел к изучению касательной плоскости.

Итак, каждая поверхность лоскута наделяется своей геометрией. Она определяется тем, как устроена в разных точках поверхности первая квадратичная форма, обеспечивающая различное изометрическое положение (изгибаемые поверхности одна на другую) открытой поверхности оболочки в целом. При этом получение изометрической формы поверхности оболочки по отношению к поверхности обтяжного пуансона приводится в условиях осевой симметрии для центрального лоскута, поперечное сечение которого является образующей поверхности вращения. Имея две изометрические поверхности, можно так изогнуть одну из них в окружающем пространстве, что она точно ляжет на вторую поверхность.

Некоторые свойства поверхности оболочки могут быть исследованы независимо от внешнего пространства. Важнейшим из этих свойств является кривизна. При этом переменная кривизна является топологическим свойством. Кривизну можно квантифицировать: для каждой точки геометрической поверхности существует число, говорящее о том, насколько изогнута поверхность вблизи этой точки. При этом, перемещая подвижный репер (х0, у0, z0) вдоль продольной кривой (формообразующий контур) влево, а потом вправо, можно изучать саму поверхность оболочки и выхватывать закономерности изменения кривизны от точки к точке, переходя с одного лоскута на другой.

Идея подвижного репера, причем стандартного с единичным нормальным вектором z0 вдоль отображения продольной кривой, есть совокупность реперов, т.е. набор стандартных базисов касательных плоскостей, каждый из которых отложен от соответствующей точки. Перемещаться стандартный репер может и в двух направлениях, например, вдоль координатных линий в направлении векторов х0 и у0 от точки О поверхности центрального лоскута (фиг. 7 - Подвижный репер скользит своим основанием от точки О вдоль продольной и поперечной кривой поверхности оболочки).

Если выделить на продольной кривой участок влево и вправо в пределах возможных границ центрального лоскута, а затем аккуратно снять все единичные нормальные векторы и, не меняя их направления, отложить собранные вектора от начала координат единичной окружности. Тогда концы перенесенных в начало координат единичных нормальных векторов окажутся на единичной окружности и «утыкают» на ней некоторую дугу между границами центрального лоскута. Чем больше «изогнута» кривая (поверхность), тем больше «разнос» направлений нормального вектора z0, тем большего размера дуга окружности окажется «утыканной». Такую процедуру переноса нормальных векторов математики называют круговым отображением, а в случае поверхности, ее можно назвать эллипсоидным отображением центрального лоскута, когда репер перемещается в двух направлениях от точки О: по продольной и поперечной кривой.

Описанный прием позволил выполнить анализ внутренней геометрии поверхности оболочки, определить кривизны продольной и поперечной произвольно параметризованных кривых, пересекающиеся в точке О, не прибегая к натуральной параметризации, определить локальную форму в вершине поверхности обтяжного пуансона, причем в главных кривизнах. У такой поверхности параметризующее отображение взаимно однозначно с образом, который имеет место при локальном подходе к геометрии поверхности, когда рассматривается точка О центрального лоскута как особая точка. В нашем случае рассматривается эллиптическая точка и касательная горизонтальная плоскость к анализируемой оболочке.

Необходимо изменить производственную ситуацию. Построить геометрическую модель твердотельного обтяжного пуансона на принципах симметрии с учетом направления прокатки листовой заготовки, сориентировать поверхность обтяжного пуансона относительно основной линии кривизны по его формообразующему продольному контуру, направление которого совпадает с направлением растяжения при обтяжке, а сам он помещен в вертикальную плоскость симметрии растяжно-обтяжного пресса. Наиболее близким технологическим решением является способ обтяжки внешней обшивки в виде длинномерной детали оболочки двойной кривизны, имеющей двояковыпуклую пологую форму на растяжно-обтяжных прессах с программным управлением. [Пат. №2799365 РФ, МПК B21D 11/20, заявка №2022129012, приоритет изобретения 09.11.2022 г., дата госрегистрации 05.06.2023 г].

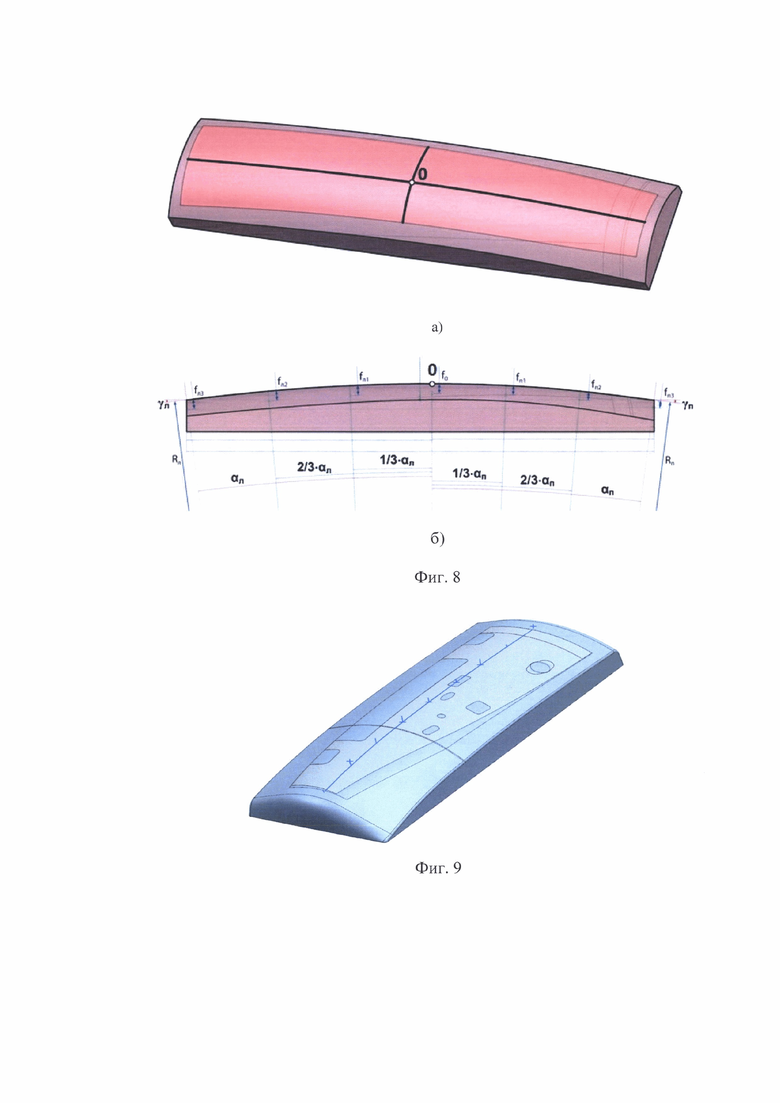

Способ в данном патенте переключил внимание на «характерные» поперечные и продольные контуры дискретного каркаса, которые дали представление о форме поверхности обтяжного пуансона для обтяжки оболочки, имеющей двояковыпуклую пологую симметричную форму. Формообразующий продольный контур данного обтяжного пуансона имеет симметричный вид влево и вправо от вершины поверхности (точка О). Лоскутное строение поверхности и, следовательно, необходимость изучать локальное устройство поверхности такой оболочки не рассматривалось. Показаны результаты геометрической проработки с указанием значений геометрических параметров в нормальных поперечных сечениях, верхние точки которых вдоль формообразующего контура соответствуют координатам точек схода влево и вправо листовой заготовки с обтяжного пуансона на любом этапе пошаговой обертки, (фиг. 8 - а) обтяжной пуансон пологой симметричной формы, где верхний гребень точек поверхности занял формообразующий контур продольной кривизны данной оболочки; б) геометрические параметры f и R в нормальных сечениях обтяжного пуансона).

Анализ геометрических параметров поверхности обтяжного пуансона привел к предположению, что линии дискретного каркаса незначительно отличаются от соответствующих нормальных сечений поверхности обтяжного пуансона. Поэтому соответствующее преобразование системы координат: вместо линий дискретного каркаса использовать линии кривизны, проводилось для определения значений геометрических параметров в нормальных поперечных сечениях поверхности обтяжного пуансона. Именно в условиях симметрии внешней нагрузки при обтяжке с растяжением листовой заготовки был отработан порядок ведения процесса формообразования по новой схеме формообразования обтяжкой длинномерных деталей оболочек двойной кривизны, имеющих двояковыпуклую пологую форму, при которой первоначально выполняется формообразование листовой заготовки с зажимами, выставленными прямолинейно.

Листовая заготовка оставалась принудительно плоской с прямолинейно расположенными секционными зажимными устройствами растяжно-обтяжного пресса РО-630-11 и изгибалась в продольном направлении. При этом центральное поперечное сечение оболочковой детали в направлении растяжения листовой заготовки оставалось неподвижным на поверхности обтяжного пуансона. Можно было проследить границы очага деформации в поперечных сечениях поверхности оболочковой детали в направлении растяжения независимо влево или вправо.

При этом была построена геометрическая модель обтяжного пуансона с учетом направления прокатки листовой заготовки и была сориентирована поверхность обтяжного пуансона относительно основной линии кривизны по формообразующему контуру, направление которого совпало с направлением растяжения при обтяжке. Экспериментально с помощью верификации расчетной модели было доказано, что такое совпадение, оказалось возможным, что обеспечивало симметричный характер развития очага деформации, и преимущественное образования зоны пластической деформации в центральной части листовой заготовки.

В результате необходимо было преобразовать процесс формообразования обтяжкой оболочковых деталей обшивок в соответствующей системе координат. Так что эффекты, лежащие на принципах симметрии, привели к точности получения геометрической формы оболочки к равномерному изменению толщины в различных областях листовой заготовки, отсутствию складок и разрывов. В центре внимания рассматривались исследования, проводимые методом конечных элементов в программном комплексе CAE LS-Dyne при моделировании процессов формообразования обтяжкой листовой заготовки по обтяжному пуансону пологой симметричной формы, размещенного на столе виртуального растяжно-обтяжного пресса РО-630. С помощью графического интерфейса пользователя, который включает управление, и позиционирование каждым рабочим органом виртуального растяжно-обтяжного пресса был подобран кинематический шаговый режим формообразования листа с максимизацией степени формовки при допустимом уровне утонения листовой заготовки.

Программный комплекс QForm российской фирмы Квантоформ становится базовым для автоматизированного формообразования обтяжкой для листовой оболочковой детали переменной кривизны, а повторное моделирование в программном комплексе QForm при моделировании процессов формообразования обтяжкой листовой заготовки по обтяжному пуансону пологой симметричной формы можно выполнить для сопоставительного анализа результатов моделирования.

Здесь указываем на то, что применение рассматриваемого способа для формообразования обтяжкой листовой оболочковой детали переменной кривизны было затруднено из-за отсутствия алгоритма геометрического моделирования рабочей поверхности обтяжного пуансона, построенного на принципах симметрии. Не был установлен полный состав элементов симметрий. Приходилось ориентировать поверхность обтяжного пуансона относительно основной линии кривизны по его формообразующему контуру вручную, интуитивным путем.

Поставлена задача разработать такой способ, который позволит автоматизировать процесс формообразования обтяжкой листовой оболочковой детали переменной кривизны. Прежде всего, предлагается сформировать заданный набор преобразований поверхности обтяжного пуансона и соответствующие преобразования системы координат, построенные на принципах симметрии. Затем автоматизировать анализ геометрии поверхности переменной кривизны с помощью процедуры поверхностного моделирования в системе CAD и процесс проектирования поверхности оболочки в направлении главной кривизны относительно вершины с подтверждением возможности ее разделения на однородные по кривизне лоскуты, плавно переходящие друг в друга.

Подготовка геометрической модели поверхности переменной кривизны включает подробную процедуру поверхностного моделирования геометрии рабочей поверхности и тела обтяжного пуансона в системе CAD с учетом внутренней геометрии самой поверхности, кинематики растяжно-обтяжного пресса, а также требований к равнотолщинности изготавливаемой оболочковой детали и отсутствию складок и разрывов листовой заготовки при формообразовании обтяжкой. Для этой цели использовали существующие CAD-системы широкого применения и методы, позволяющие описывать на ЭВМ любые контуры и строить любые изопараметрические линии, в том числе сопряженную ортогональную сетку из линий кривизны поверхности методом генерации сеток как в области конечно-элементного анализа. Рассматривался вариант лоскутного строения поверхности и необходимость изучить локальное устройство поверхности, ограничиваясь центральным лоскутом с возможностью определения его локальной формы в вершине обтяжного пуансона в точке О.

Разработана методика геометрического моделирования рабочей поверхности обтяжного пуансона с помощью программного пакета Siemens NX 12, пригодная для практического использования технологами предприятия и позволяющая изготавливать обтяжкой листовую оболочковую деталь переменной кривизны без складок и разрывов в пределах допусков на равномерную пластическую деформацию (утонение). При определении объемной геометрии рабочих поверхностей обтяжных пуансонов необходимо было решить следующие задачи:

- моделирование 3D рабочей поверхности пуансона, путем интерполяции ее сплайнами («по сетке кривых») с использованием внутренней (нижней) 3D поверхности модели детали;

уточнение геометрической формы 3D поверхности пуансона «припасовыванием» ее к геометрии внутренней (нижней) 3D модели поверхности прототипа детали, полученной от конструктора;

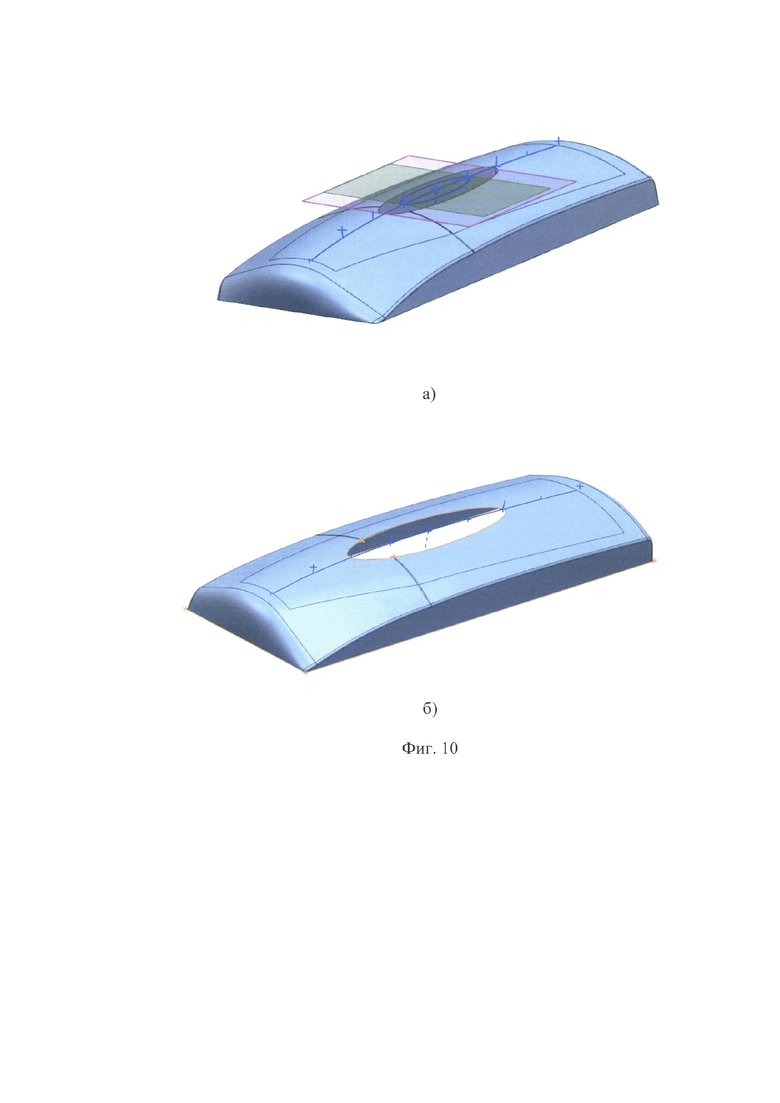

- определение «вершины» на рабочей поверхности пуансона. Для этого сначала задавали положение плоскости, проходящей через три «угла», принадлежащих модели детали. Напомним, что геометрия рабочей поверхности пуансона соответствует геометрии поверхности оболочковой детали или ее прототипа в виде гладкой поверхности без внутренних вырезов, но имеющая подобный внешний контур с обшивкой (фиг. 9 - Положение поверхности обшивки или ее прототипа в виде гладкой поверхности на рабочей поверхности обтяжного пуансона).

Для правильной ориентации рабочей поверхности пуансона, относительно горизонтально расположенной в зажимах пресса листовой заготовки, необходимо обеспечить фигуру сечения рабочей поверхности секущей плоскостью в виде «правильного» эллипса. Это можно достичь за счет изменения положения секущей плоскости, проходящей через центр симметрии эллиптического сечения вблизи точки О. При опускании секущей плоскости до уровня границ центрального лоскута при необходимости надо обеспечить фигуру сечения рабочей поверхности плоскостью в виде «правильного» эллипса. Такое положение секущей плоскости при ее опускании закрепляется за основанием обтяжного пуансона (фиг. 10 - а) изменение положения секущей плоскости на двух уровнях с фигурами эллиптических сечений; б) положение «правильного» эллипса на уровне границ центрального лоскута).

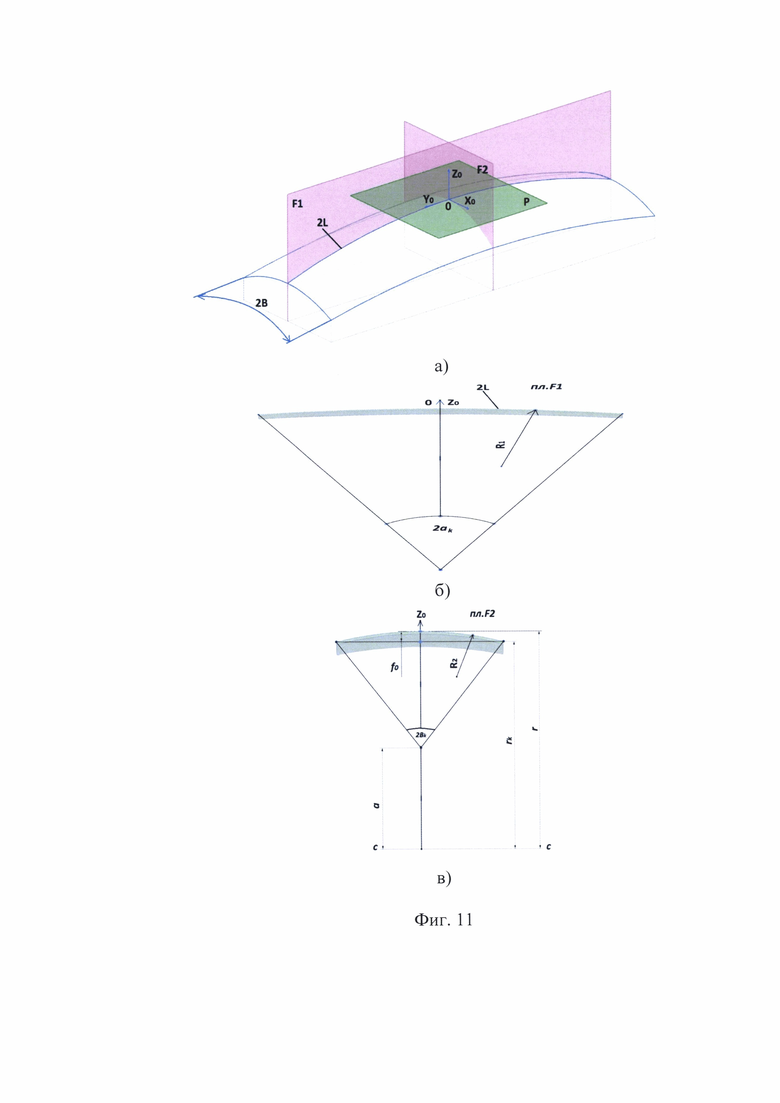

Кривизны нормальных сечений в точке О являются главными кривизнами линий среди множества линий, проходящих через точку. Направления х0 и у0 в виде касательных векторов к этим линиям, расположены на касательной плоскости Р к поверхности. Кроме того, имеем две вертикальные плоскости F1 и F2, проходящие через нормаль z0 и примем их за вертикальные плоскости симметрии растяжно-обтяжных прессов, например, РО-3М и РО-630. Поверхность оболочки в целом рассматривается как элемент осесимметричного тела в цилиндрической системе координат: α, β и r. (фиг. 11 - а) поверхность оболочки двойной кривизны; б) формообразующий продольный контур (2L); в) центральный поперечный контур с прогибом (ƒ0)).

К числу основных геометрических параметров оболочки отнесем:

• радиусы контуров сечений поверхности плоскостями симметрии пресса F1 и F2 в районе точки О: R1o (продольный) и R2o (поперечный);

• длину контура продольного сечения поверхности 2L плоскостью симметрии F1;

• длину контура краевого сечения поверхности  плоскостью, параллельной F1;

плоскостью, параллельной F1;

• прогиб контура поперечного сечения поверхности ƒo плоскостью симметрии F2;

• углы охвата: продольный 2αк и поперечный 2βк;

• величину α, равную (R1o-R2o);

• ширину оболочки 2В.

Контуры сечений поверхности оболочки плоскостями симметрии F1 и F2 представляют собой плоские кривые, пересекающиеся в точке О с локальными радиусами R1o и R2o. Величины, обратные радиусам:

являются главными кривизнами поверхности в точке О, обладающими свойствами экстремальности: одна из них максимальная, а другая - минимальная. При этом произведение главных кривизн определяет гауссовую или полную кривизну поверхности в точке О:

В системе координат xo и yo поверхность оболочки в окрестности точки О можно представить как соприкасающуюся квадратичную поверхность (поверхность приведения), ориентированную относительно нормальных сечений поверхности, соответствующих направлениям х0 и у0.

Явная форма задания поверхности оболочки в виде (3) используется для нахождения свойств внутренней геометрии в лоскуте центральной части поверхности оболочки. Подобно тому, как в бесконечной близости к точке кривой на сфере близка некоторая дуга окружности, так и к поверхности оболочки двойной кривизны в окрестности точки О близка некоторая соприкасающаяся двумерная поверхность приведения. Вследствие этого, в зависимости от положительного знака гауссовой кривизны, точке О присваивается название эллиптической.

В результате можно определить свойства внутренней геометрии локальной формы поверхности в точке О, принадлежащей вершине поверхности обтяжного пуансона. Такой подход можно использовать и для других форм, подбирая к ней соприкасающуюся в точке О классическую поверхность второго порядка, что существенно облегчает преобразование поверхности обтяжного пуансона и процесса формообразования обтяжкой, построенного на принципах симметрии, в основе предполагаемого кинематического шагового режима формообразования на растяжно-обтяжном прессе.

Предполагаемый кинематический шаговый режим формообразования на растяжно-обтяжном прессе обеспечивает расширение формообразующей стадии средней части листовой заготовки в районе центрального лоскута путем помещения формообразующего контура поверхности обтяжного пуансона в продольную плоскость симметрии растяжно-обтяжного пресса. Для этого рассматривается процесс формообразования обтяжкой, где центральный лоскут формоизменяется в районе центрального поперечного сечения в условиях осевой симметрии. Особенность данного сечения в том, что оно остается неподвижным и не скользит относительно поверхности пуансона. Сила трения меняет направление влево или вправо от него, а пересечение центрального поперечного сечения с продольным формообразующим контуром обтяжного пуансона, по которому было выполнено предварительное оборачивание листовой заготовки, определяет положение центральной точки О (вершины поверхности обтяжного пуансона).

После достижения деформации, потребной для получения геометрической формы оболочки, необходимо обеспечить растяжение остальных частей листовой заготовки при сохранении положения наибольшей деформации в средней части, но без локализации ее в области границы контакта с поверхностью пуансона до зажимов пресса.

Такая схема включает этапы формообразования обтяжкой, разделенные разгрузкой оболочки и ее разгибанием в новое изометрическое положение. Это очень важное свойство тонких оболочек, возвращает к затронутому понятию об изгибании поверхностей. Величина гауссовой кривизны является инвариантной величиной, которая сохраняет свое значение при свободном разгибании с разверткой поверхности оболочки двойной кривизны из-за своей малой жесткости, и которая приобретает изометрическую форму по отношению к поверхности обтяжного пуансона. Изометрическая форма оболочки будет иметь другие значения продольной и поперечной кривизны, меняя местами максимальную и минимальную величины и оставляя их произведение постоянным. В результате пришло понимание, что под симметрией следует понимать неизменность (инвариантность) объекта при его преобразовании.

Приведенные элементы симметрии являются в нашем случае участниками заданного набора преобразований: отражение в плоскости, поворот и наклон вокруг оси и инверсия, как центр симметрии, получение изометрической формы оболочки. Они задают условия симметрии, которые предусматривают, прежде всего, соответствие текстурных осей симметрии свойств листовой заготовки и направлений линий кривизн оболочки, пересекающихся в вершине поверхности обтяжного пуансона в точке О с направлением обтяжки, соответствующей продольной плоскости вертикальной симметрии F1 растяжно-обтяжного пресса.

Согласно принципам симметрии, интуитивно принимается не тот или иной частный случай симметрии, а их совмещение. Сначала вложим плоскость листовой заготовки в касательную плоскость Р в точке О к вершине поверхности обтяжного пуансона, а затем совместим текстурные оси симметрии свойств листовой заготовки и два главных направления в касательной плоскости к поверхности оболочки в точке О. Остается только вложить эти оси и направления в вертикальные плоскости симметрии растяжно-обтяжного пресса F1 и F2 и получить при их пересечении нормаль zo к вершине поверхности обтяжного пуансона в точке О. В результате репер (xo, yo, zo) в точке О считается общим базисом для всех элементов симметрии и заданного набора преобразований.

Отличительной особенностью является наличие контактного трения листовой заготовки с поверхностью обтяжного пуансона и незамкнутый контур приложения растягивающей нагрузки (только к узким сторонам листовой заготовки). Формообразование осуществляется практически при нестационарном очаге деформации. Эллипсоидная форма очага деформации и направление его развития при обтяжке с растяжением сохраняется из-за максимальной контактной площади формы центральной части оболочки с поверхностью обтяжного пуансона.

Однако до момента завершения формообразования заготовки процесс обтяжки с растяжением сопровождается не увеличением напряжений, а изменением ширины очага деформации. На этом этапе формообразования напряжения не зависят от внешнего трения, и распределяются равномерно по сечениям оболочки в направлении растяжения заготовки. Влияние данного этапа на предельные возможности деформирования заготовки при обтяжке с растяжением проявляется значительно за счет того, что листовая заготовка остается принудительно плоской с прямолинейно расположенными секционными зажимами пресса. Данный этап можно расширить за счет сохранения местоположения наибольших деформаций в средней части листовой заготовки, обеспечивая симметричный характер развития очага деформации, выбирая рациональную схему формообразования для растяжно-обтяжного пресса.

Для этого надо построить геометрическую модель поверхности обтяжного пуансона с учетом направления прокатки листовой заготовки, расположенной в секционных зажимах пресса, и сориентировать поверхность обтяжного пуансона относительно основной линии кривизны по формообразующему контуру, направление которого совпадает с направлением растяжения при обтяжке. Такое совпадение на этапе формообразования обеспечивает контроль симметричного развития очага деформации и преимущественного образования зоны пластической деформации в центральной части листовой заготовки за счет действия эффекта принудительного положения плоской и достаточно длинной листовой заготовки в прямолинейно расположенных секционных зажимных устройствах пресса.

Обеспечивается пластическое формоизменение средней части листовой заготовки до получения формы центрального лоскута и решается проблема формообразования обтяжкой оболочковых деталей переменной кривизны, что приводит к равномерному изменению толщины в различных областях листовой заготовки и отсутствию складок и разрывов. Это позволяет увеличить степень формоизменения при минимальной вероятности обрыва листа на одном из свободных ее участков между краем пуансона и секционными зажимами пресса.

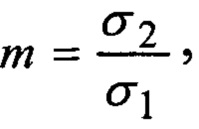

Напряженно-деформированное состояние при формообразовании обтяжкой характеризуется плоской схемой по напряжениям (σ3=0). При этом отношение двух других напряжений  как показали эксперименты, обычно не превышает 0,15, т.е. напряженное состояние близко к линейной схеме. Деформированное состояние - объемное.

как показали эксперименты, обычно не превышает 0,15, т.е. напряженное состояние близко к линейной схеме. Деформированное состояние - объемное.

Деформация растяжения  потребная для получения заданной формы обшивки, идет в основном за счет деформации утонения -

потребная для получения заданной формы обшивки, идет в основном за счет деформации утонения -  а в случае благоприятной анизотропии, и за счет деформации сжатия -

а в случае благоприятной анизотропии, и за счет деформации сжатия -  Тогда из условия несжимаемости суммарная деформация растяжения увеличится:

Тогда из условия несжимаемости суммарная деформация растяжения увеличится:

Соотношение между деформациями  определяется как параметром m (отношение двух напряжений σ2 и σ1), так и параметрами ηij, характеризующими константы кристаллической решетки и компоненты текстуры деформируемой заготовки:

определяется как параметром m (отношение двух напряжений σ2 и σ1), так и параметрами ηij, характеризующими константы кристаллической решетки и компоненты текстуры деформируемой заготовки:

Отсюда следует, что для увеличения потребной деформации растяжения  и снижения утонения

и снижения утонения  необходимо увеличивать деформацию сужения

необходимо увеличивать деформацию сужения  формируя в заготовке необходимый состав компонент текстуры. Поскольку симметрия свойств листового материала отражает их анизотропию, иметь нужную анизотропию свойств можно за счет текстуры.

формируя в заготовке необходимый состав компонент текстуры. Поскольку симметрия свойств листового материала отражает их анизотропию, иметь нужную анизотропию свойств можно за счет текстуры.

Моделирование процесса формообразования обтяжкой является основной задачей, которая может учитывать кинематические особенности растяжно-обтяжного пресса. Кроме этого, моделирование может учитывать особенности самого процесса, характеризуемого параметрами, которые разделены на следующие группы: свойства и анизотропия материала; условия трения; размеры заготовки; условия термообработки; параметры размещения обтяжного пуансона на столе пресса; технологические условия процесса. Для расчетной программы необходимо создать новую твердотельную модель обтяжного пуансона и не использовать в качестве обтяжного пуансона «болванку» (объемный шаблон контрольно-доводочной оснастки).

Далее необходимо установить обтяжной пуансон относительно вертикальных плоскостей симметрии растяжно-обтяжного пресса F1 и F2 так, чтобы была возможность моделирования процесса формообразования обтяжкой в системе CAE конечно-элементного анализа, имея сопряженную ортогональную сетку из линий кривизны поверхности. В результате моделирования можно проследить распределения пластической деформации и толщины по поверхности листовой заготовки после каждого движения согласно кинематическому шаговому режиму формообразования для растяжно-обтяжного пресса.

Кинематический шаговый режим формообразования обтяжкой длинномерных деталей оболочек двояковыпуклой пологой формы состоит в выполнении в определенной последовательности шаговых движений на растяжно-обтяжном прессе при первоначальной установке секционных зажимов пресса для прямолинейной листовой заготовки, эффекта изометрического распрямления оболочковой детали и эффекта увеличения градиента прилегания листовой заготовки в центральной области листовой заготовки.

При этом производится совмещение всех этапов формообразования на одном и том же обтяжном пуансоне и на одном и том же прессе с программным управлением, оставляя листовую заготовку в секционных зажимах, даже на этапах разгрузки. Геометрическая проработка обтяжного пуансона на принципах симметрии позволила оперативно производить сложные расчеты деформации процессов формообразования обтяжкой даже без применения традиционного метода конечных элементов, который характеризуется длительностью выполнения вычислений и сравнительно высокой вероятностью ошибки.

Выбор новой системы координат согласно принципам симметрии и заданного набора преобразований поверхности оболочки определил не только характер деформирования листовой заготовки и возможность получить максимально простые аналитические зависимости. Усовершенствованная аналитическая методика расчета, учитывая симметрию геометрической формы оболочки и геометрический аспект деформации в вертикальных плоскостях симметрии обтяжного пуансона, позволила оценить характер развития зоны пластической деформации на стадии формообразования центрального лоскута в зависимости от его геометрической формы и определить значения деформации в характерных точках поверхности оболочки.

Сопоставимый анализ заявляемого решения с прототипом показывает, что способ автоматизированного формообразования обтяжкой листовой оболочковой детали переменной кривизны, построенный на принципах симметрии, отличается от прототипа тем, что позволяет оценить характер развития зоны пластической деформации в зависимости от геометрической формы центрального лоскута и определить значения деформации в характерных точках поверхности оболочки. Далее согласованное моделирование реальной кинематики растяжно-обтяжного пресса РО-3М в трехмерной среде позволило получить более точные симуляции процессов формообразования обтяжкой деталей из листового металла.

Программа создает трехмерное схематическое представление пресса и конечно-элементную сетку, репрезентирующую формируемый лист. Интерфейс позволяет пользователю импортировать твердотельную модель обтяжного пуансона и управлять рабочими цилиндрами виртуального пресса для настройки различных его кинематических состояний, формируя анимацию процесса, в соответствии с кинематикой реального оборудования. Таким образом, заявляемый способ соответствует критерию «изобретательский уровень».

В данном случае доказано, что симметрия является достаточно очевидным фактом. Как принципы симметрии прослеживаются в процессе формообразования обтяжкой, так и эффекты, лежащие в основе предполагаемого способа, подчиняются вполне определенным симметричным взаимосвязям каждый на своем шаговом движении растяжно-обтяжного пресса:

• первый - эффект принудительного положения плоской и достаточно длинной листовой заготовки в прямолинейно расположенных секционных зажимных устройствах пресса, изогнутой в продольном направлении на втором шаговом движении пресса, обеспечивает при растяжении пластическое формоизменение средней части листовой заготовки до момента получения формы поверхности приведения в окрестности вершины обтяжного пуансона, охватывая границы центрального лоскута. Данный формообразующий эффект возникает за счет преимущественного деформирования области контакта листовой заготовки в окрестности вершины обтяжного пуансона. Принудительное действие прямолинейно расположенных секционных зажимных устройств оказывает формообразующий эффект на центральную область поверхности оболочки, обеспечивая получение кривизны в центральном поперечном сечении оболочки, несмотря на влияние внешнего трения;

• второй - эффект изометрического разгибания поверхности оболочки после разгрузки листовой заготовки на третьем шаговом движении пресса. Гауссова кривизна поверхности считается инвариантом тензора кривизн плоских линий, проходящих через точку О и сохраняет свое значение при разгибании. Такая деформация называется изометрическим разгибанием, при которой длины нанесенных на поверхности оболочки линий и углы между ними сохраняются. Изменяется только геометрическая форма оболочки двойной кривизны при взаимно обратном изменении радиусов R1o и R2o, но ее поверхность остается изометрически подобной поверхности до разгибания. Тогда в результате пластического растяжения краевых волокон оболочки пластически конфигурируется кривизна в центральном поперечном сечении оболочки и наблюдается сближение значений толщины листовой заготовки в поперечном направлении.

• третий - эффект увеличения градиента прилегания листовой заготовки в центральной области листовой заготовки с сохранением границ зоны пластической деформации без сползания в сторону зажимов на последнем шаговом движении пресса. Он подтверждает получение геометрической формы оболочки при соответствующей кривизне в точке О центрального лоскута и плотный прижим угловых частей листовой заготовки к поверхности обтяжного пуансона. Листовая заготовка, получившая полную пластическую конфигурацию центрального лоскута и поперечный изгиб за счет установки секционных зажимных губок, испытывает пластическое растяжение прижатых угловых частей листовой заготовки к поверхности обтяжного пуансона. Допускается наличие небольшого калибровочного растяжения отформованной поверхности оболочки.

При разработке твердотельных моделей обтяжных пуансонов была восстановлена симметрия воздействия растягивающих сил при формообразовании обтяжкой листовой заготовки. Были учтены кинематика растяжно-обтяжного пресса и исходное положение листовой заготовки. Очаг пластической деформации изначально формируется в окрестности вершины рабочей поверхности обтяжного пуансона, охватывая целиком центральный лоскут оболочки, и его форма соответствует эллипсоидной фигуре. При формообразовании обтяжкой местоположение наибольшей величины пластической деформации лучше сохранять в части листовой заготовки центрального лоскута, именно в окрестности вершины обтяжного пуансона, желательно до завершения полного формообразования центрального лоскута оболочковой детали.

Для этого нужно правильно позиционировать обтяжной пуансон на столе пресса, знать траекторию движения зажимов относительно формообразующего контура и его местоположение в вертикальной продольной плоскости симметрии обтяжного пресса F1, т.е. обеспечить условия для автоматизированного процесса формообразования обтяжкой листовой оболочковой детали переменной кривизны, построенного на принципах симметрии.

Предлагаемая система форм симметрии в целом не так далека от совершенства, но уже сейчас она может создать устойчивый процесс формообразования обтяжкой листовой заготовки и предложить более рациональную кинематическую схему для растяжно-обтяжного пресса. Симметричный анализ процесса формообразования обтяжкой листовой заготовки дает возможность ответить на вопросы, можно ли получить оболочковую деталь заданной геометрической формы, повысить эффективность формообразования обтяжкой анизотропных листовых материалов, обеспечить устойчивое управление процессами формообразования обтяжкой оболочек при равномерном изменении толщины в различных областях листовой заготовки без складок и разрывов.

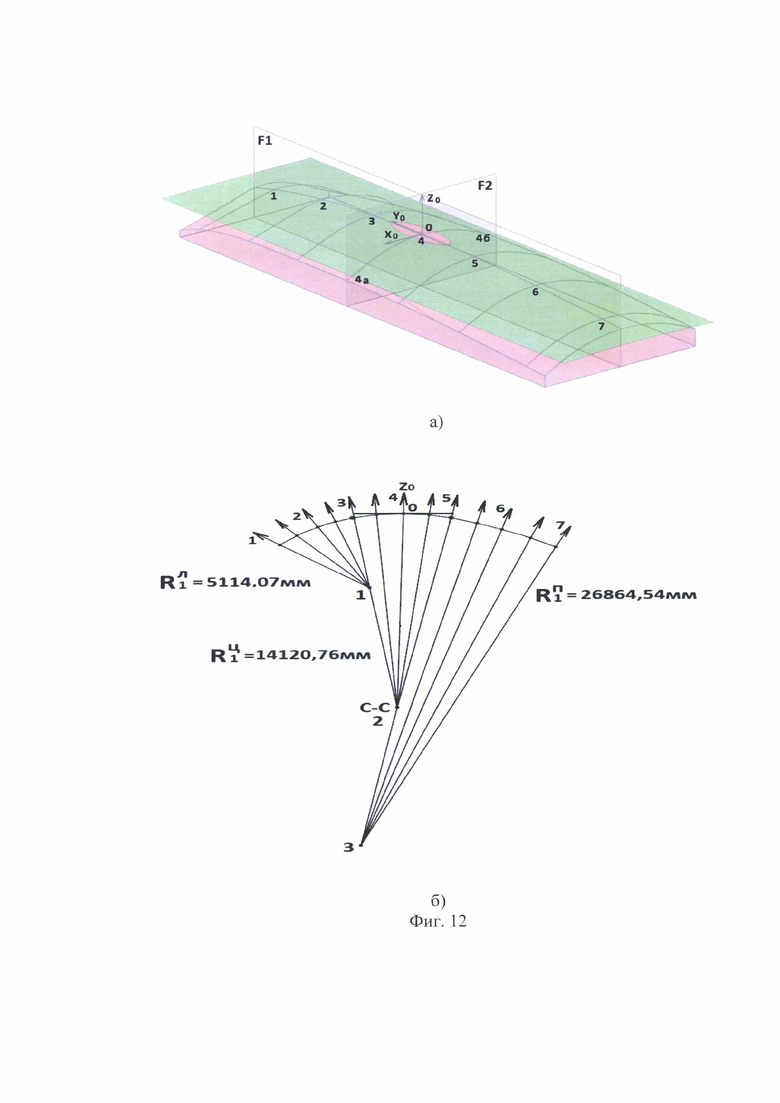

При этом поверхность обтяжного пуансона, состоящая их одного лоскута, и поверхность, составленная из сопряженных лоскутов заданной степени, абсолютно ничем не отличаются. Узнать их внутреннюю геометрию можно, прибегнув к процедуре анализа эллипсоидного отображения центрального лоскута, и применяя метод автоматической сегментации, разделить поверхность оболочки на однородные по кривизне лоскуты, плавно переходящие друг в друга. Данное свойство переменности кривизны можно отследить, рассматривая методы поверхностного моделирования в системе CAE программного пакета NX 12. Остается только привести поверхность оболочки к вертикальным плоскостям симметрии регулярной параметрической поверхности за счет ее свободной ориентации относительно линий кривизны и предоставить двумерную поверхность как объединение лоскутов, стыкующихся друг с другом, по участку поперечной границы (фиг. 12 - а) касательная плоскость в точке О поверхности обтяжного пуансона, выполненная в виде листовой заготовки, выполняет роль секущей плоскости; б) трехлоскутовая модель формообразующего контура поверхности оболочки, имеющая значения продольных радиусов, найденная методом дугового отображения единичных нормалей).

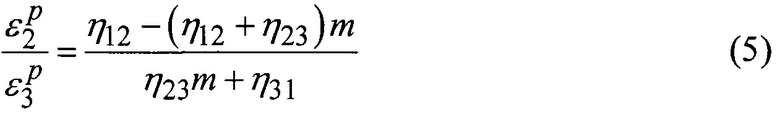

При рассматривании оболочковой детали, представленной как 3D модель, видим, что ее геометрические параметры являются переменными величинами. Была выполнена процедура разделения поверхности оболочки на три лоскута: центральный, левый и правый. Показана схема разделения, где пронумерованными точками на формообразующем контуре оболочки, показано: 123 - левый лоскут, 345 - центральный лоскут и 567 - правый лоскут. Прибегнув к процедуре анализа эллипсоидного отображения, определили продольные и поперечные размеры сопряженных лоскутов и значения ортогональных радиусов в продольном и поперечном направлении, согласно пронумерованным точкам на формообразующем контуре оболочки (таблица 1). Продольные размеры и радиусы лоскутов выставлены в центровых точках лоскутов, а поперечные размеры и радиусы - на всех точках формообразующего контура оболочки. Материал листовой заготовки 1163РДМВ толщиной 1,5 мм и размерами 1800*7000 мм*мм. Растяжно-обтяжной пресс РО-3М.

Для практической реализации способа автоматизированного формообразования обтяжкой листовой оболочковой детали переменной кривизны, построенном на принципах симметрии, необходимо, прежде всего, решить задачу, связанную с представлением поверхности оболочки в главных осях. Решение задачи достигается тем, что при формообразовании оболочковой детали используют комбинацию следующих приемов:

1. На основе 3D модели поверхности определяются вершина (точка О), главные оси x0 и у0, и плоские кривые формообразующего контура и центрального поперечного сечения, расположенные в вертикальных плоскостях симметрии F1 и F2 растяжно-обтяжного пресса.

2. Затем производится построение рабочей поверхности обтяжного пуансона. Симметрия рабочей поверхности может создаваться «наращиванием» поверхности в NX12 за счет «гладкой сшивки» в направлении осей x0 и у0. Тогда формообразующий контур будет расположен в нормальной плоскости, будет совмещен с одной из линий кривизны, проходящей через точку О и будет вложен в вертикальную плоскость симметрии F1 растяжно-обтяжного пресса.

3. Задание формообразующего контура обеспечивает на любом этапе вычисление координат точек схода листовой заготовки с пуансона, угол наклона в точках схода, длину уложенной на пуансон листовой заготовки и траекторию движения точки вблизи зажима пресса относительно продольного формообразующего контура поверхности обтяжного пуансона.

4. Шаговый процесс должен быть построен для поверхности, приведенной к главным осям в управляющих программах для формообразования обтяжкой оболочковой детали переменной кривизны в условиях симметрии и их совмещении с главными осями анизотропии листовой заготовки и вертикальными плоскостями симметрии F1 и F2 растяжно-обтяжного пресса.

Основным признаком процесса формообразования обтяжкой являются деформации в характерных точках поверхности оболочковой детали.

Значения этих деформаций, полученные компьютерным моделированием или аналитическим способом, включены в единую категорию, несмотря на разницу их информационной значимости. Это обеспечивает сопоставимость результатов расчетной методики и результатов компьютерного моделирования формообразования листовых заготовок по предполагаемому кинематическому шаговому режиму формообразования. Чтобы упростить задачу, достаточно ограничиться теми уравнениями, которые имеют требуемые симметрии, при этом задача имеет аналитическое решение, но были сохранены все необходимые факторы, которые делают проблему достаточно адаптированной для практического применения.

Адаптация была связана с уменьшением или полным устранением ограничивающих факторов, связанных с неравномерным растяжением, влиянием внешнего трения, недопустимой локализацией деформации на концевых участках листовой заготовки вблизи зажимов пресса. Прежде всего, были выявлены особенности кинетики движения границ очага деформации, возможности увеличения этапа формообразования при сохранении местоположения зоны наибольших деформаций в центральной части листовой заготовки. Для этого были предложены условия формообразования обтяжкой листовой заготовки с определением изометрии локальной формы поверхности центрального лоскута, определяемой знаком и значением полной кривизны в точке О.

При моделировании в базовой программе QForm способа формообразования обтяжкой необходимо остановить процесс вычисления перед разгрузкой и сохранить данные в файле. Эту процедуру действий можно реализовать за счет обратной связи при текущем сравнении значений деформации растяжения в одной или двух характерных точках поверхности в процессе вычисления перед разгрузкой и предварительно полученными данными этих же значений деформации с помощью аналитических формул.

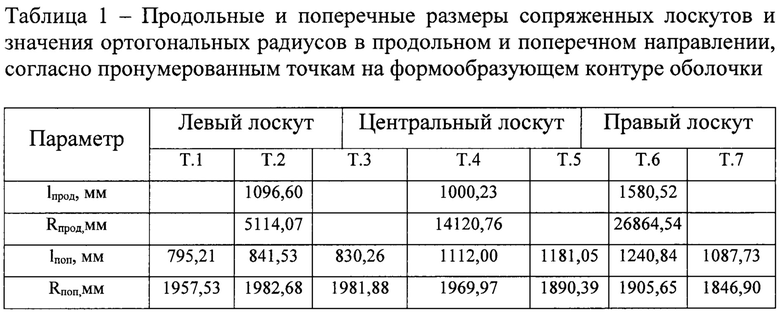

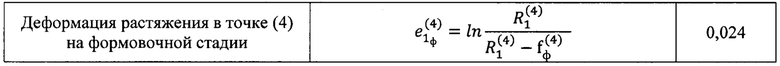

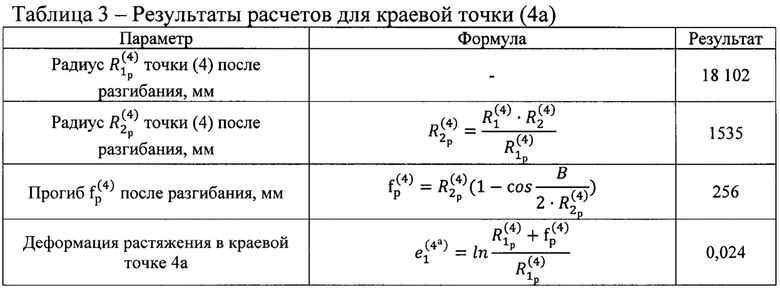

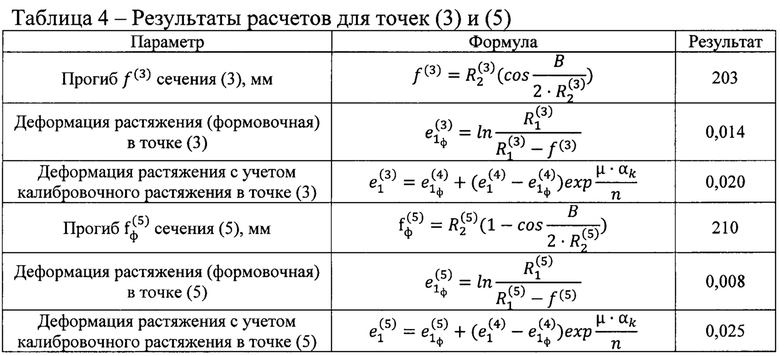

Для первой группы этапов растяжения, которые разделены разгрузкой листа, таким значением деформации будет в точке (4), расположенной в вершине поверхности обтяжного пуансона. В таблицах 2, 3 и 4 формулы для расчета деформации в точках (4), (4а), (3) и (5) частично или полностью соответствуют аналитическим формулам, а геометрические параметры взяты из таблицы 1.

Деформация растяжения в вершине оболочки в точке (4) на формовочной стадии ( =2,4% таблица 2) определяет завершение стадии растяжение плоской листовой заготовки прямолинейно выставленными секционными зажимами пресса перед разгрузкой без освобождения детали из зажимов за счет опускания стола пресса.

=2,4% таблица 2) определяет завершение стадии растяжение плоской листовой заготовки прямолинейно выставленными секционными зажимами пресса перед разгрузкой без освобождения детали из зажимов за счет опускания стола пресса.

Деформация растяжения в краевой точке (4а) центрального поперечного сечения ( =2,4% таблица 3) определяет завершение стадии растяжения оболочковой детали, принявшей изометрическую распрямленную форму перед разгрузкой без освобождения детали из зажимов за счет опускания стола пресса для установки левых и правых секционных зажимов пресса по соответствующим контурам.

=2,4% таблица 3) определяет завершение стадии растяжения оболочковой детали, принявшей изометрическую распрямленную форму перед разгрузкой без освобождения детали из зажимов за счет опускания стола пресса для установки левых и правых секционных зажимов пресса по соответствующим контурам.

Деформация растяжения в точках (3) и (5) по формообразующему контуру влево и вправо (е1(3)=2,0% и e1(5)=2,5% таблица 4) определяет переход границ зоны пластической деформации на поверхность левого и правого лоскутов и растяжение прижатых угловых частей листовой заготовки относительно центральной отформованной части листовой заготовки.

Выше мы обозначили эффекты, лежащие в основе предполагаемого способа, которые подчиняются вполне определенным симметричным взаимосвязям каждый на своем шаговом движении пресса:

- эффект принудительного положения плоской и достаточно длинной листовой заготовки в прямолинейно расположенных дискретных зажимных устройствах пресса, изогнутой в продольном направлении на втором шаговом движении пресса, обеспечивает при растяжении пластическое формоизменение средней части листовой заготовки до момента получения формы поверхности приведения в окрестности вершины центрального лоскута поверхности оболочки;

- эффект изометрического разгибания поверхности оболочки после разгрузки листовой заготовки на третьем шаговом движении пресса;

- эффект увеличения на последнем шаговом движении пресса градиента прилегания центрального лоскута с сохранением границ пластической деформации без сползания в сторону зажимов.

Правый лоскут более пологий, имеющий значительный радиус Rпрод=26864,54 мм, а левый лоскут более «искривленный» с Rпрод=5114,07 мм. Выравнивать деформации растяжения в точках (3) и (5) по формообразующему контуру влево и вправо можно за счет несинхронной работы левого и правого растяжного цилиндра пресса.

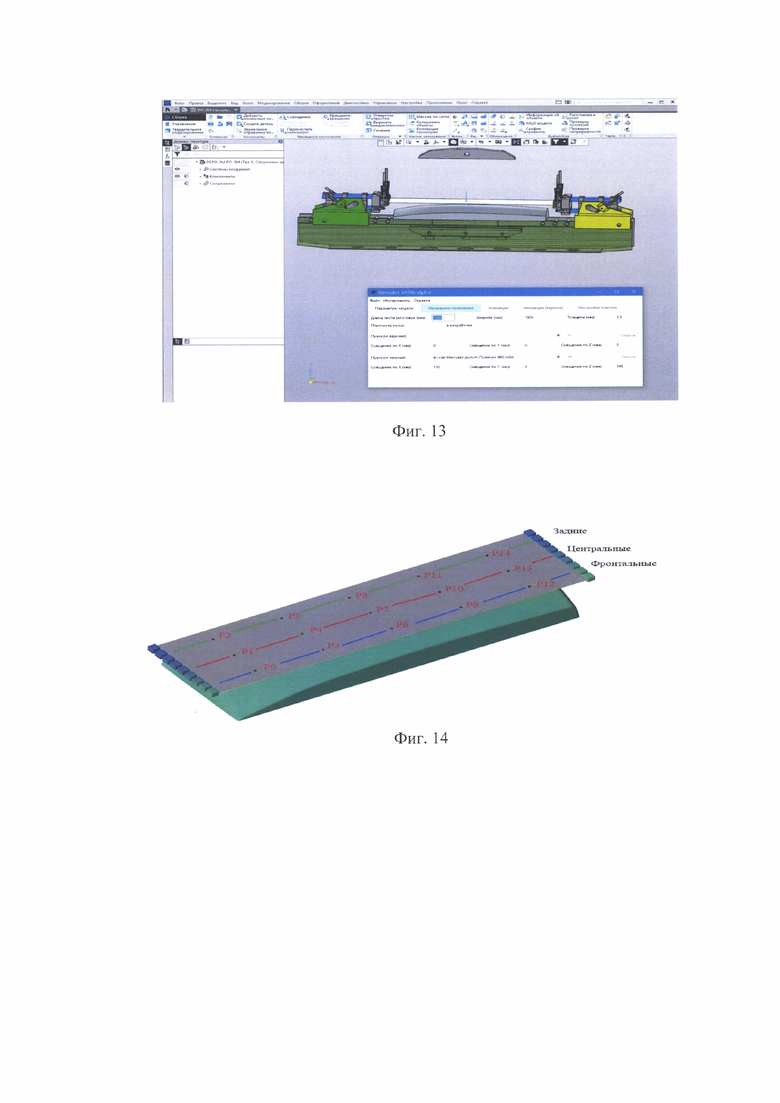

Виртуальная 3D-версия растяжно-обтяжного пресса РО-ЗМ создана в отечественной CAD-программе Компас-3D версии 20 (будет работать и в новых версиях 21 и выше). Модель выполнена в виде параметрической сборки, управляемой через внешние переменные (фиг. 13 - Окно Компас-3D с плагином растяжно-обтяжного пресса РО-3М). Сборка состоит из более 70 деталей, включая подсборки, и более 180 сопряжений. Для снижения системных требований к компьютеру на рабочем месте оператора применялись следующие приемы:

• объединение неподвижных относительно друг друга деталей в одну под сборку, с преобразованием в деталь;

• уменьшение числа полигонов в 3D-модели деталей (с сохранением необходимой для кинематики геометрии).

Это позволило воспроизводить плавную анимацию модели в реальном времени на процессоре Intel Sandy Bridge i5-2500 2011 года выпуска. Обтяжной пуансон выделен в отдельную подсборку для программной замены. Движение рабочих органов пресса реализовано через изменение внешних переменных, расчет положений производится с учетом сопряжений.

Программа для управления виртуальным прессом реализована в виде плагина Компас-3D с использованием Компас SDK (КОМПАС-МАСТЕР) для языка С#. Плагин позволяет управлять виртуальным прессом, генерируя движения рабочих органов в соответствии с реальной кинематикой растяжно-обтяжного пресса. Окно плагина состоит из нескольких закладок, на которых можно задать параметры модели: например, размеры листовой заготовки, начальное положение кареток пресса и блоков растяжения, редактировать шаги анимации, с возможностью добавлять, удалять шаги, изменять положения рабочих органов на каждом шаге. Анимацию можно воспроизвести в окне Компас-3D. В любой момент настройки плагина можно сохранить xml-файлы, и в дальнейшем продолжить работу с моделью, загрузив такой файл. Опции плагина, не относящиеся к модели, сохраняются автоматически в локальном каталоге пользователя.

Конфигурация пресса считывается при запуске плагина из файла Model.xml. Это позволит в будущем добавлять другие модели прессов, с небольшими изменениями в коде или даже без таких изменений. В конфигурацию входят, например, такие параметры как минимальная и максимальная длина, ширина, толщина листовой заготовки, геометрическая форма и размеры обтяжного пуансона, ходы гидроцилиндров, положения кареток и т.п.

Первоначальным этапом в моделировании процесса является подготовка геометрических моделей элементов, участвующих в формообразовании обтяжкой: листовой заготовки; обтяжного пуансона и оболочки двойной кривизны в программном пакете QForm. Была проведена подготовки реализации способа автоматизированного формообразования обтяжкой листовых оболочковых деталей переменной кривизны, построенного на принципах симметрии. Компьютерное моделирование формообразования обтяжкой по предполагаемому кинематическому шаговому режиму формообразования было выполнено для обоих случаев. Придерживались последовательностью шаговых движений, определяемых цикловой диаграммой и значениями перемещений рабочих органов растяжно-обтяжных прессов РО-630 и РО-3М. При этом листовая заготовка в обоих случаях из алюминиевого сплава 1163РДМВ, толщиной 1,5 мм и размерами в плане 1880*10500 мм*мм (пресс РО-630) и 1800*7000 мм*мм (пресс РО-3М). Условия термической обработки и внешнего трения выдерживали одинаковыми.

Для визуализации результатов распределения зональной деформации по поверхности оболочки предоставляется цветовая палитра отдельных уровней деформации, а толщины в характерных или выбранных точках листовой заготовки предоставляются в виде графиков изменения толщины в зависимости от условного времени кинематического шагового режима формообразования.

Листовой материала из сплава 1163РДМВ проходил сокращенный низкий отжиг (360°С при выдержке 30 минут и охлаждении в воде). Все образцы вырезались в направлении прокатки листа. Механические характеристики образцов составили: предел прочности - 155 МПа; предел текучести - 40 МПа; равномерное удлинение - 6,69%; показатель упрочнения n=0.386, касательный модуль - 440,2 МПа и коэффициенты анизотропии μ21=0,293, μ12=0,328 и μ1=0,361. Листовой материал из сплава 1163РДМВ после указанного отжига имеет более низкий предел текучести, завышенный касательный модуль и показатель упрочнения. Кроме того, условие трения при низком коэффициенте: 0,08. Влияние трения на величину избыточной деформации листовой заготовки в районе схода с обтяжного пуансона сказывается незначительно.

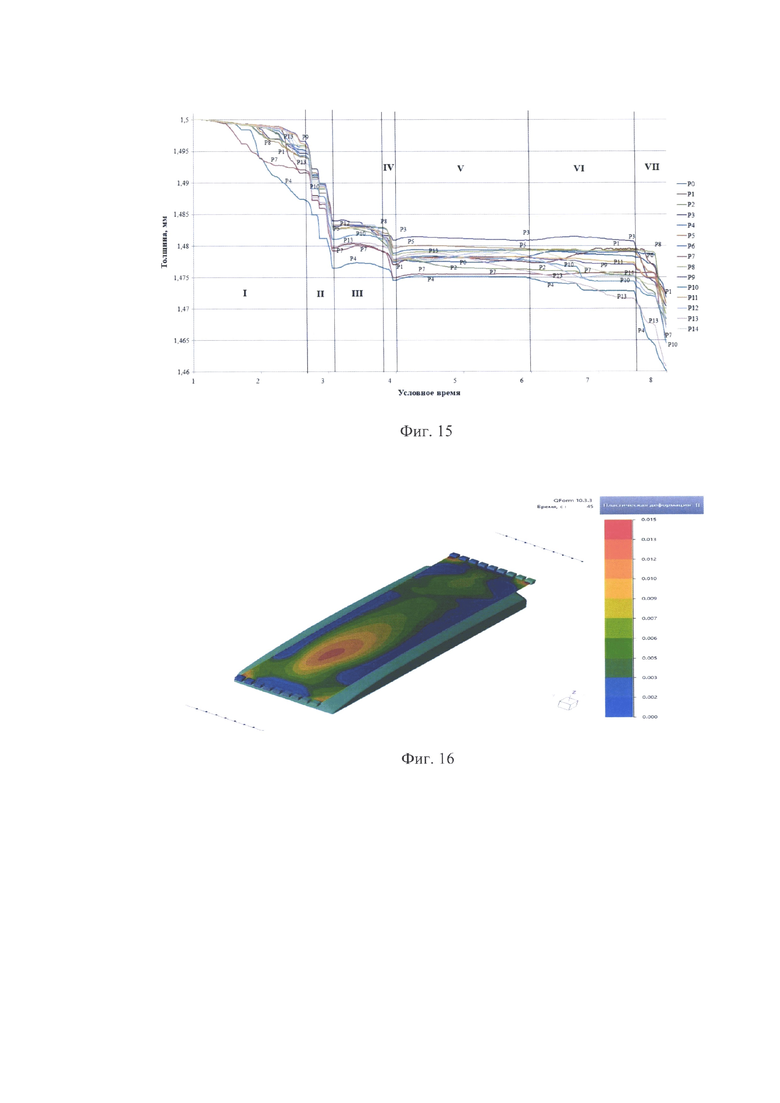

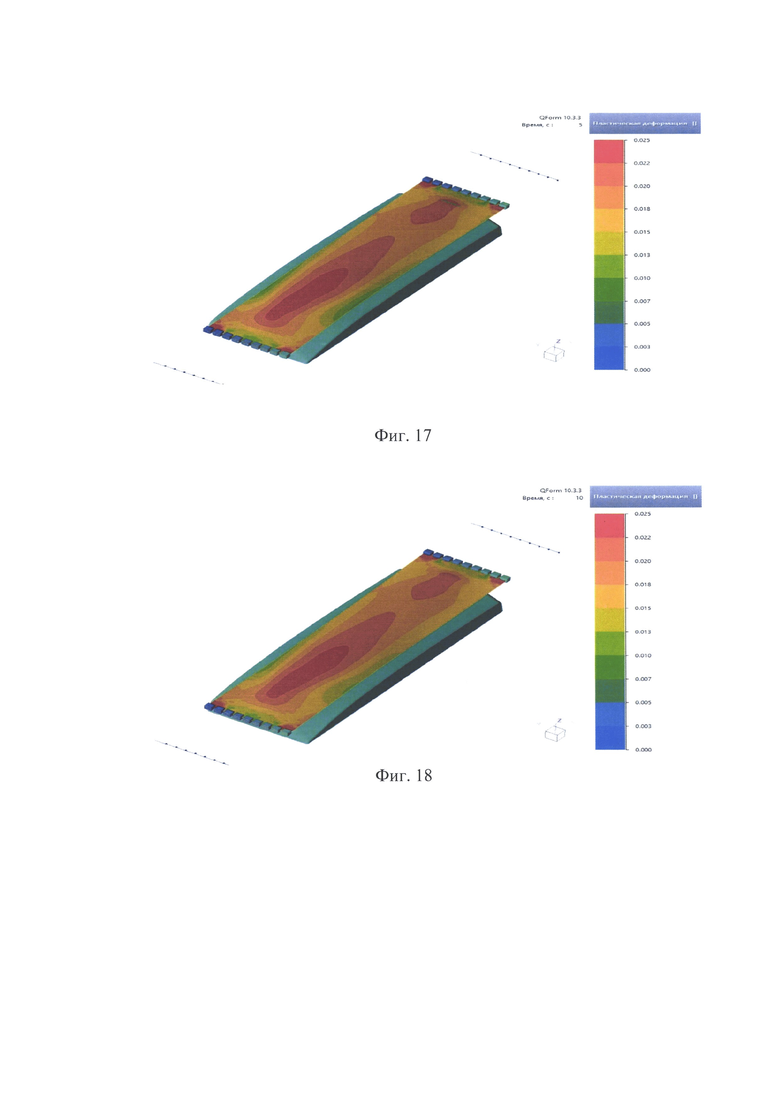

В качестве реологической модели материала листовой заготовки была использована трехпараметрическая EPD-модель Барлата (3-Parameter BarlatModel) - модель, применяющаяся для моделирования алюминиевого листового материала с учетом анизотропии свойств в условиях плоского напряженного состояния. Результаты изменения толщины оболочки фиксировали в условно выбранных точках на поверхности листовой заготовки. (фиг. 14 - Условно выбранные точки на поверхности листовой заготовки для идентификации значений толщины). Результаты изменения толщины оболочки в условно выбранных точках на поверхности листовой заготовки приведены в виде графиков, имеющих достаточно монотонный падающий характер (фиг. 15 - Распределение толщины в условно выбранных точках на поверхности листовой заготовки в зависимости от условного времени расчета TIME). На графиках выделены вертикальные линии, четко разделяющие семь шаговых движений растяжно-обтяжного пресса (обозначены римскими цифрами).

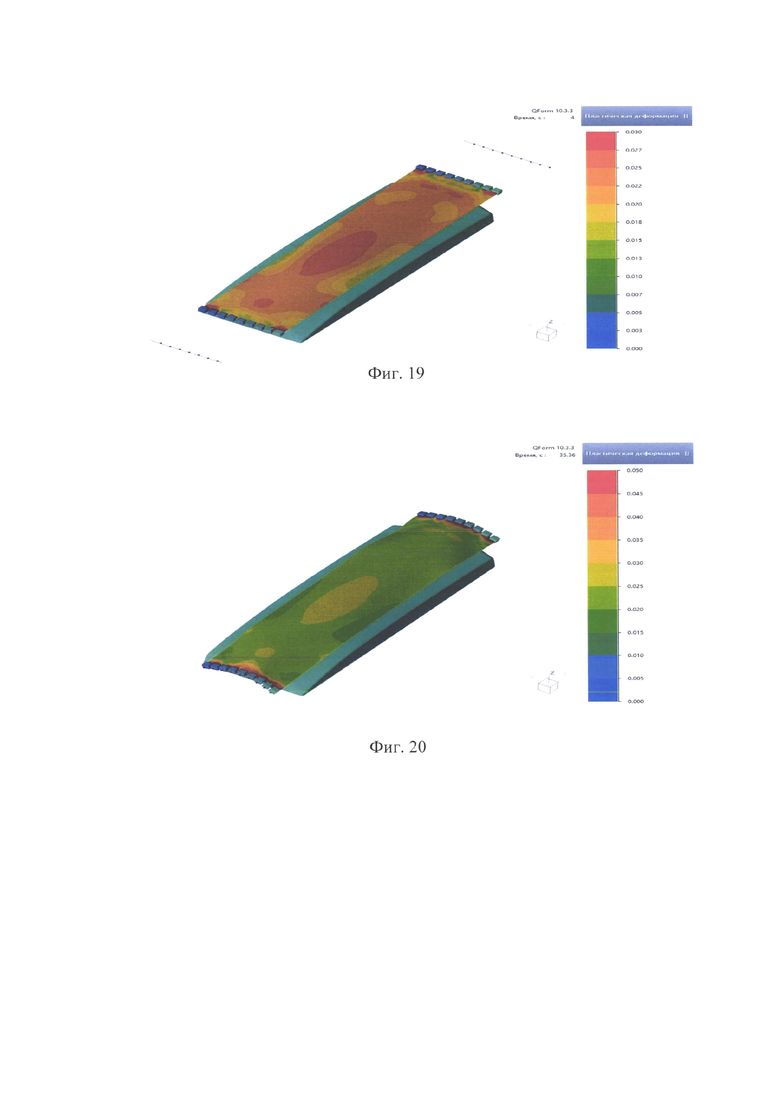

Первое шаговое движение: (фиг. 16 - Полное оборачивание плоской листовой заготовки по формообразующему контуру обтяжного пуансона). Проявилась вершина обтяжного пуансона, имеющая эллипсоидный тип (деформация порядка 1,5%).

Второе шаговое движение: (фиг. 17 - Растяжение плоской листовой заготовки прямолинейно выставленными секционными зажимами пресса). Пластическое формоизменение листовой заготовки до момента получения формы эллипсоидной поверхности в окрестности вершины обтяжного пуансона, охватывая границы центрального лоскута (деформация порядка 2,5%).

Третье шаговое движение: (фиг. 18 - Разгрузка без освобождения детали из зажимов за счет опускания стола пресса). Деформационный «фон» остался без изменений. Поверхность оболочки опускается и изменяется геометрическая форма оболочки двойной кривизны. Такая деформация называется изометрическим разгибанием.

Четвертое шаговое движение: (фиг. 19 - Растяжение оболочковой детали, принявшей изометрически распрямленную форму). В результате пластического растяжения краевых волокон оболочки пластически конфигурируется кривизна в центральном поперечном сечении и сближаются значения толщины листовой заготовки в поперечном направлении (деформация порядка 3,0%).

Пятое шаговое движение: (фиг. 20 - Разгрузка без освобождения детали из зажимов за счет опускания стола пресса и установка левых и правых секционных зажимов пресса по соответствующим контурам). Деформационный «фон» остался без изменений. В районе зажимов имеются локальные флуктуации деформаций на фоне разгрузки и изгибной деформации.

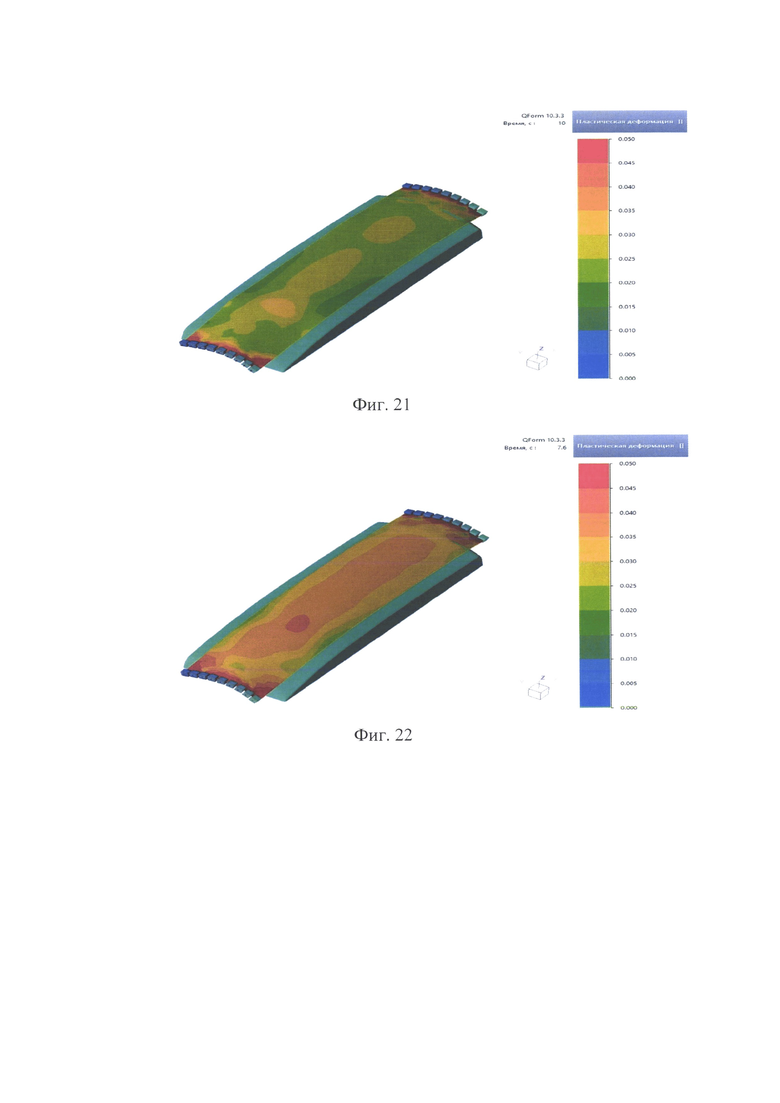

Шестое шаговое движение: (фиг. 21 - Движение стола вверх до положения обвертки формообразующего контура обтяжного пуансона). Движение стола вверх приводит к «возмущению» деформационного «фона», выделяя (опять) местонахождение вершины обтяжного пуансона.

Седьмое шаговое движение: (фиг. 22 - Растяжение прижатых угловых частей листовой заготовки). Увеличение градиента прилегания листовой заготовки в центральной области листовой заготовки с сохранением границ зоны пластической деформации без сползания в сторону зажимов. Пластическое растяжение прижатых угловых частей листовой заготовки к поверхности обтяжного пуансона (деформация порядка 4,0% с небольшим калибровочным растяжением).

Монотонное изменение толщины листовой заготовки в направлении условных единиц времени (у. е. в.), рассчитывая по предлагаемой схеме, указывает на полную кинематическую управляемость процессом формообразования обтяжкой листовой оболочковой детали переменной кривизны. Способ автоматизированного формообразования обтяжкой листовой оболочковой детали переменной кривизны, построенный на принципах симметрии, поддается оптимизации за счет подбора кинематической схемы управления параметрами рабочих органов растяжно-обтяжного пресса. Увеличивается этап формообразования при сохранении местоположения зоны наибольших деформаций в центральной части листовой заготовки при отсутствии локализации деформации на концевых участках листовой заготовки. Жесткость кинематической схемы формообразования обтяжкой обеспечивает высокую равномерность деформации растяжения листовой заготовки. Уровень деформации растяжения при обтяжке оболочки достаточный и не превышает 4,0%, деформация для второй кривизны составляет не более 2,5%, а полученная разнотолщинность составляет менее 1,0%.

Усовершенствованная аналитическая методика расчета в вертикальных плоскостях симметрии обтяжного пуансона оценивает характер развития зоны пластической деформации в зависимости от ее геометрической формы и определяет значения деформации в характерных точках поверхности оболочки. Согласованное моделирование реальной кинематики растяжно-обтяжного пресса в трехмерной среде позволило получить более точные симуляции способа формообразования обтяжкой листовой оболочковой детали переменной кривизны, построенного на принципах симметрии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМООБРАЗОВАНИЯ ОБТЯЖКОЙ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ ОБОЛОЧЕК ДВОЙНОЙ КРИВИЗНЫ, ИМЕЮЩИХ ДВОЯКОВЫПУКЛУЮ ПОЛОГУЮ ФОРМУ | 2022 |

|

RU2799365C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ОБТЯЖКОЙ ТОНКОЛИСТОВЫХ ДЕТАЛЕЙ ОБОЛОЧЕК ДВОЙНОЙ КРИВИЗНЫ ДВОЯКОВЫПУКЛОЙ ФОРМЫ | 2014 |

|

RU2573859C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ ДВОЙНОЙ КРИВИЗНЫ | 2004 |

|

RU2275266C2 |

| Способ построения рабочей поверхности оснастки для обтяжки | 1987 |

|

SU1509153A1 |

| УНИВЕРСАЛЬНАЯ АВТОМАТИЗИРОВАННАЯ УСТАНОВКА ДЛЯ ФОРМООБРАЗОВАНИЯ КРУПНОГАБАРИТНЫХ ЛИСТОВЫХ ДЕТАЛЕЙ (УАУ) И СПОСОБ НАСТРОЙКИ ЕЕ ПОВЕРХНОСТИ | 1997 |

|

RU2133163C1 |

| Способ изготовления деталей двойной кривизны и обтяжной пресс для его осуществления | 1989 |

|

SU1690901A1 |

| Растяжно - обтяжной пресс | 1989 |

|

SU1738426A1 |

| СПОСОБ НАСТРОЙКИ УНИВЕРСАЛЬНОГО АВТОМАТИЗИРОВАННОГО КОМПЛЕКСА С ДИСКРЕТНОЙ ОПОРНОЙ СИСТЕМОЙ | 2000 |

|

RU2196655C2 |

| СПОСОБ ОБРАБОТКИ ДАВЛЕНИЕМ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2008 |

|

RU2387512C2 |

| Способ формообразования деталей обтяжкой по пуансону | 2016 |

|

RU2663016C2 |

Изобретение относится к области обработки металлов давлением и может быть использовано при формообразовании оболочек переменной кривизны, например обводообразующих обшивок самолетов. Осуществляют поэтапное формообразование листовой заготовки на растяжно-обтяжном прессе. Процесс формообразования моделируют в системе CAE обтяжкой заготовки по симметричному пуансону, размещенному на столе виртуального растяжно-обтяжного пресса РО-3М. Проводят контроль сохранения местоположения наибольших деформаций в средней части заготовки. При этом предварительно разрабатывают алгоритм геометрического моделирования рабочей поверхности пуансона. Алгоритм включает автоматизированный анализ геометрии поверхности оболочки переменной кривизны с использованием процедуры поверхностного моделирования оболочки в системе CAD и проектирование поверхности пуансона в направлении главной кривизны относительно его вершины и положения формообразующего контура в вертикальной плоскости симметрии пресса с подтверждением возможности разделения поверхности пуансона на однородные по кривизне лоскуты. В результате обеспечивается возможность получения более точных симуляций процесса формообразования и изготовления оболочек без складок и разрывов. 22 ил., 4 табл.

Способ автоматизированного формообразования оболочки переменной кривизны обтяжкой листовой заготовки, включающий поэтапное формообразование листовой заготовки на растяжно-обтяжном прессе с программным управлением согласно кинематическому шаговому режиму, который соответствует выбранному при моделировании в системе CAE рациональному процессу формообразования оболочки обтяжкой листовой заготовки по симметричному пуансону, размещенному на столе виртуального растяжно-обтяжного пресса, отличающийся тем, что осуществляют моделирование в системе CAE процесса формообразования оболочки обтяжкой листовой заготовки по симметричному пуансону, размещенному на столе виртуального растяжно-обтяжного пресса РО-3М, и контроль сохранения местоположения наибольших деформаций в средней части листовой заготовки, при этом предварительно осуществляют разработку алгоритма геометрического моделирования рабочей поверхности обтяжного пуансона, который включает автоматизированный анализ геометрии поверхности оболочки переменной кривизны с использованием процедуры поверхностного моделирования оболочки в системе CAD, проектирование поверхности обтяжного пуансона в направлении главной кривизны относительно вершины пуансона и положения формообразующего контура в вертикальной плоскости симметрии растяжно-обтяжного пресса с подтверждением возможности ее разделения на однородные по кривизне лоскуты, плавно переходящие один в другой, с обеспечением симметричного развития очага деформации.

| СПОСОБ ФОРМООБРАЗОВАНИЯ ОБТЯЖКОЙ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ ОБОЛОЧЕК ДВОЙНОЙ КРИВИЗНЫ, ИМЕЮЩИХ ДВОЯКОВЫПУКЛУЮ ПОЛОГУЮ ФОРМУ | 2022 |

|

RU2799365C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ОБТЯЖКОЙ ТОНКОЛИСТОВЫХ ДЕТАЛЕЙ ОБОЛОЧЕК ДВОЙНОЙ КРИВИЗНЫ ДВОЯКОВЫПУКЛОЙ ФОРМЫ | 2014 |

|

RU2573859C2 |

| Способ формообразования деталей двойной кривизны | 1977 |

|

SU659238A1 |

| СПОСОБ ОБТЯЖКИ ЛИСТОВЫХ ЗАГОТОВОК | 2004 |

|

RU2272690C1 |

| US 2949667 A1, 23.08.1960 | |||

| US 20100043511 A1, 25.02.2010 | |||

| US 11151735 B1, 19.10.2021. | |||

Авторы

Даты

2025-04-11—Публикация

2024-04-08—Подача