Изобретение относится к обработке металловдавлением, а именно к правке концевых участков проката в холодном состоянии, и предназначено для использования преимущественно в черной металлургии.

Целью изобретения является повьпие- ние качества, способствующего увели-технологические заглушки 3. Существу ющая технология сверления отверстий диаметром 36 мм обеспечивает поле до t пусков 0-39 мк. Выбранное поле допус ков при изготовлений заглушек диамет- мм составляет +60, +99 мк, что обеспечивает правку в зоне болто вых отверстий без нарушения их сплош

чению эксплуатационной стойкости рель-ю ности. Остаточные напряжения сжатия

при этом достигают 200-300 МПа..Изго товление заглушек с натягом менее +60 мм не эффективно, так как врзни- Каюище после запрессовки остаточные 15 напряжения сжатия (100-150 МПа) недостаточны для снижения растягивающих напряжений правки до значений менее 600 МПа..Изготовление заглушек с полем допуска более +100 мк привосов.

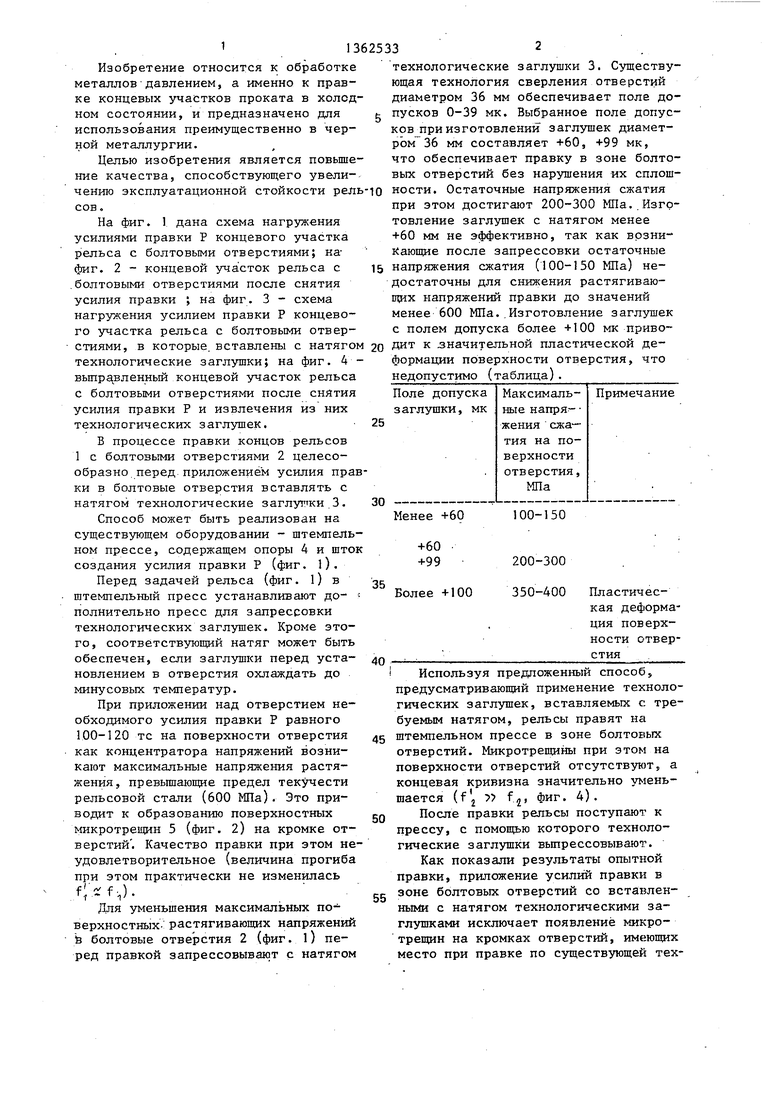

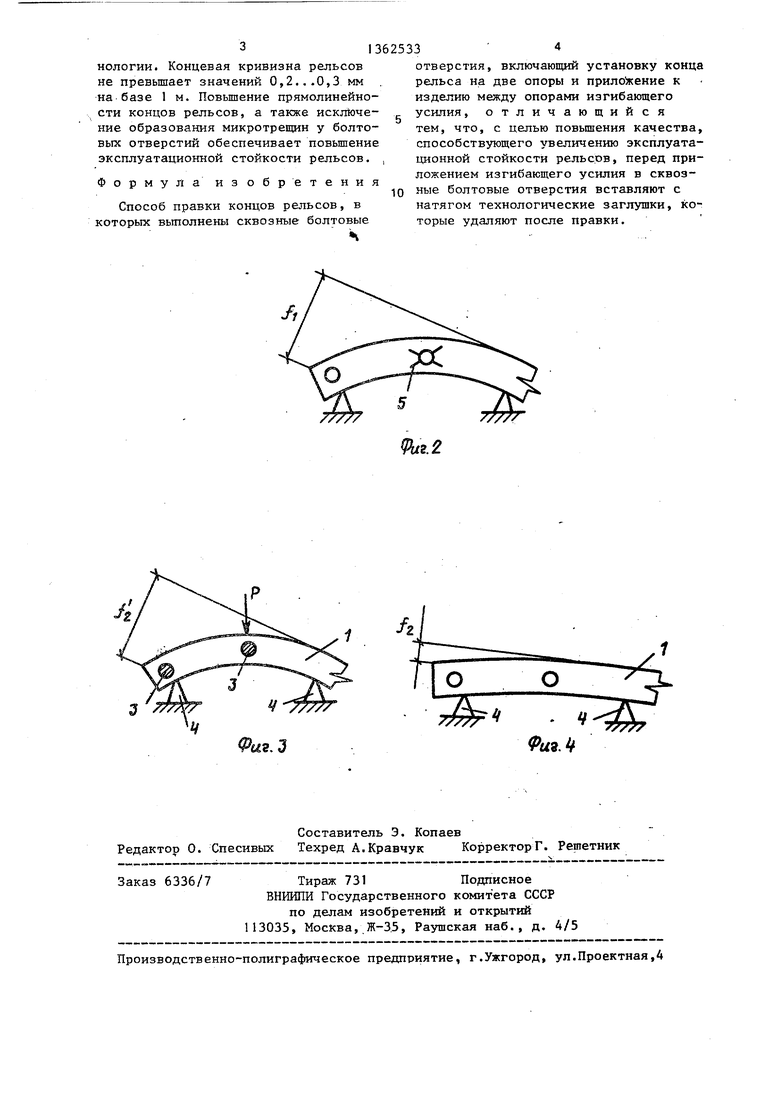

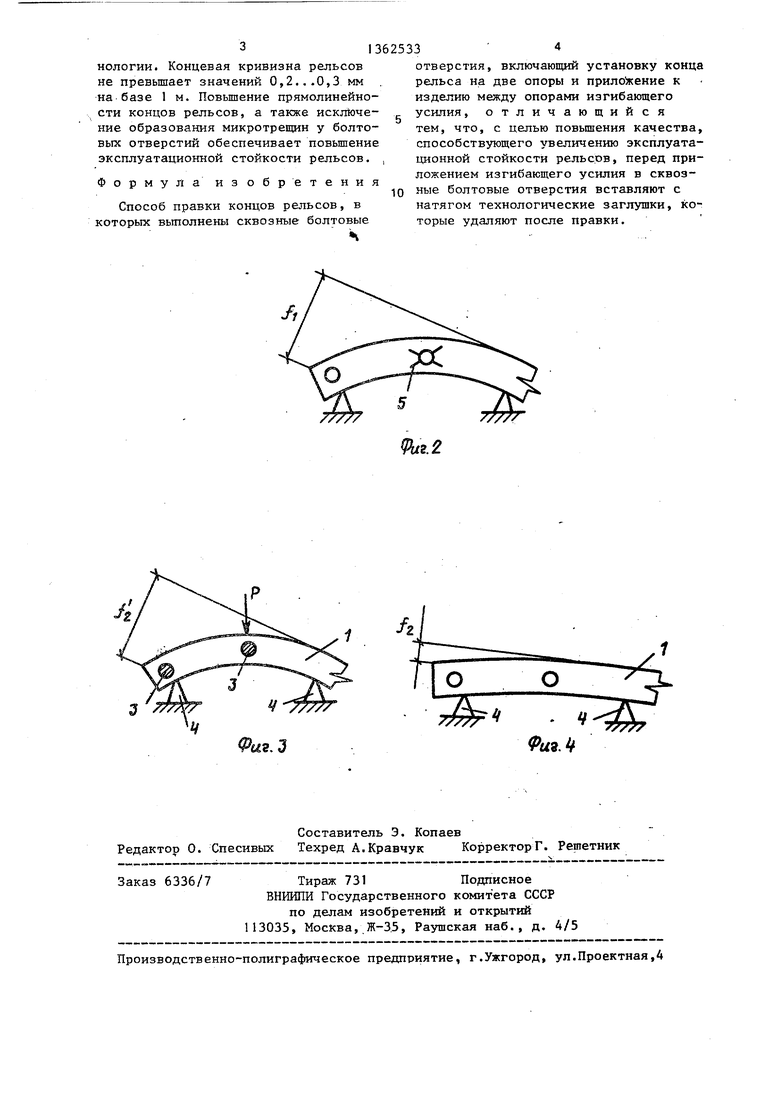

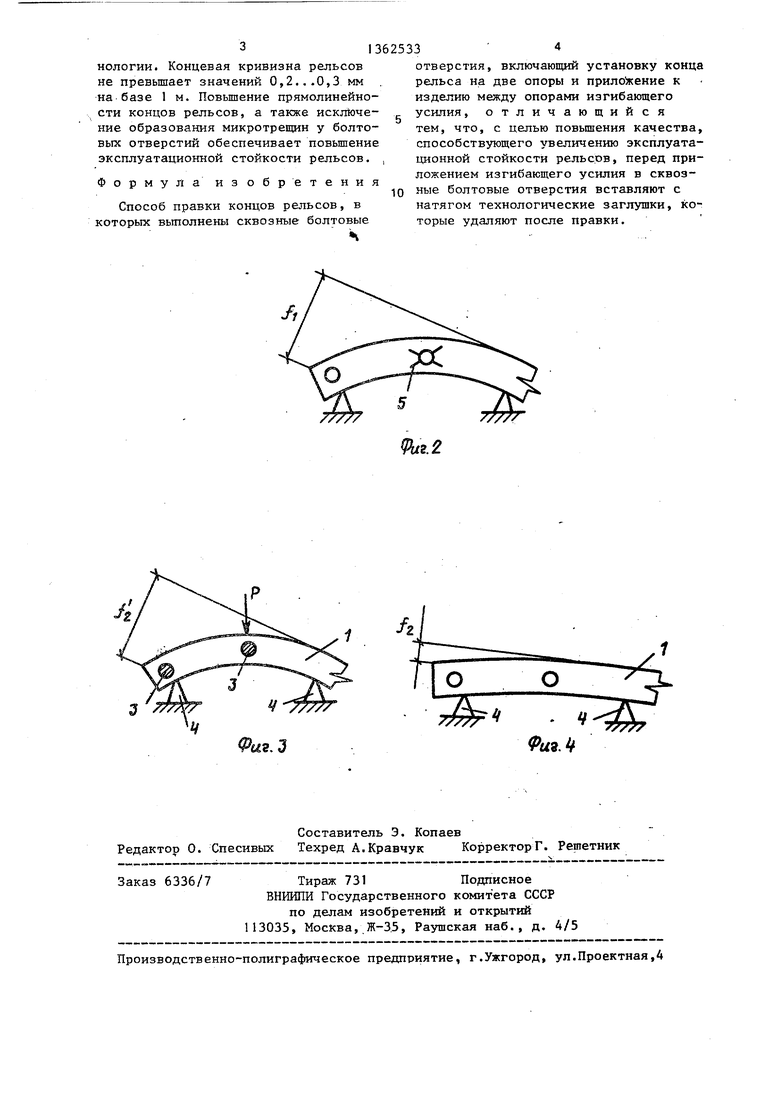

На фиг. 1 дана схема нагружения усилиями правки Р концевого участка рельса с болтовыми отверстиями; на фиг. 2 - концевой рельса с .болтовыми отверстиями после снятия усилия правки ; на фиг. 3 - схема нагружения усилием правки Р концевого участка рельса с болтовыми отверстиями, в которые, вставлены с натягом 20 к значительной пластической де

технологические заглушки; на фиг. 4 выправленный концевой участок рельса с болтовыми отверстиями после снятия усилия правки Р и извлечения из них технологических заглушек.

В процессе правки концов рельсов 1 с болтовыми отверстиями 2 целесообразно перед приложением усилия праки в болтовые отверстия вставлять с натягом технологические заглутпки.З.

Способ может быть реализован на существующем оборудовании - штемпельном прессе, содержащем опоры А и што создания усилия правки Р (фиг. l).

Перед задачей рельса (фиг. 1) в штемпельный пресс устанавливают до- полнительно пресс для запрессовки технологических заглушек. Кроме этого, соответствующий натяг может быть обеспечен, если заглушки перед уста- новлением в отверстия охлаждать до минусовых температур.

При приложении над отверстием необходимого усилия правки Р равного 100-120 тс на поверхности отверстия как концентратора напряжений возникают максимальные напряжения растяжения, превьппающие предел текучести рельсовой стали (600 МПа). Это приводит к образованию поверхностных микротрещин 5 (фиг. 2) на кромке отверстий . Качество правки при этом неудовлетворительное (величина прогиба

при этом практически не изменилась

f f.}

t - 1/

Для уменьшения максимальных поверхностных-: растягивающих напряжений и болтовые отверстия 2 (фиг.0 перед правкой запрессовывают с натягом

технологические заглушки 3. Существующая технология сверления отверстий диаметром 36 мм обеспечивает поле до- пусков 0-39 мк. Выбранное поле допусков при изготовлений заглушек диамет- мм составляет +60, +99 мк, что обеспечивает правку в зоне болтовых отверстий без нарушения их сплошности. Остаточные напряжения сжатия

при этом достигают 200-300 МПа..Изготовление заглушек с натягом менее +60 мм не эффективно, так как врзни- Каюище после запрессовки остаточные напряжения сжатия (100-150 МПа) недостаточны для снижения растягивающих напряжений правки до значений менее 600 МПа..Изготовление заглушек с полем допуска более +100 мк привоформации поверхности отверстия, что недопустимо (таблица).

допуска шки, мк

Максимальные напря- жения сжатия на поверхностиотверстия, МПа

Примечание

Менее +60

+60 - +99

Более +100

100-150

200-300

350-400

Пластическая деформация поверхности отверстия

Используя предложенный способ, предусматривающий применение технологических заглушек, вставляемых с требуемым натягом, рельсы правят на штемпельном прессе в зоне болтовых отверстий. Микротрещины при этом на поверхности отверстий отсутствуют, а концевая кривизна значительно уменьшается (f fj, фиг. 4).

После правки рельсы поступают к прессу, с помощью которого технологические заглушки вьтрессовывают.

Как показали результаты опытной правки, приложение усилий правки в зоне болтовых отверстий со вставлен- с натягом технологическими заглушками исключает появление микротрещин на кромках отверстий, имеющих место при правке по существующей технологии. Концевая кривизна рельсов не превьшает значений 0,2...0,3 мм на базе 1 м. Повышение прямолинейности концов рельсов, а также исключение образования микротрещин у болтовых отверстий обеспечивает повьшение эксплуатационной стойкости рельсов.

Формула изобретения

Способ правки концов рельсов, в которых вьшолнены сквозные болтовые

отверстия, включающий установку конца рельса на две опоры и прило жение к изделию между опорами изгибающего

усилия,

отличающийся

тем, что, с целью повьпвения качества, способствующего увеличению эксплуатационной стойкости рельсов, перед приложением изгибающего усилия в сквозные болтовые отверстия вставляют с натягом технологические заглушки, которые удаляют после правки.

| название | год | авторы | номер документа |

|---|---|---|---|

| БУРОВОЕ ДОЛОТО С ТВЕРДОСПЛАВНЫМ ВООРУЖЕНИЕМ | 2004 |

|

RU2270318C1 |

| Способ герметизации крепежного соединения | 1991 |

|

SU1834996A3 |

| СПОСОБ СБОРКИ БОЛТОВЫХ СОЕДИНЕНИЙ СИЛОВЫХ КОНСТРУКЦИЙ ЛЕТАТЕЛЬНЫХ АППАРАТОВ | 2016 |

|

RU2635304C1 |

| БОЛТОВОЕ СОЕДИНЕНИЕ | 1992 |

|

RU2006690C1 |

| Способ установки болта с натягом | 1990 |

|

SU1751478A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ КАССЕТЫ | 1998 |

|

RU2140674C1 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ЭНЕРГЕТИЧЕСКОГО ЯДЕРНОГО РЕАКТОРА И СПОСОБ ЕГО ГЕРМЕТИЗАЦИИ | 1997 |

|

RU2127457C1 |

| СПОСОБ ПРАВКИ КОНЦОВ РЕЛЬСОВ | 1992 |

|

RU2038883C1 |

| СПОСОБ ПРОКАТКИ ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ СЛИТКОВ И ЗАГОТОВОК СПЛАВОВ НА ОСНОВЕ ТИТАНА НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2005 |

|

RU2315672C2 |

| ЗАГЛУШКА В СБОРЕ С КРЕПЛЕНИЕМ ГОЛОВКИ | 2009 |

|

RU2578245C2 |

Изобретение относится к обработке металлов давлением, а именно к правке концевых участков проката в .холодном состоянии, и предназначено для использования преимущественно в черной металлургии. Цель изобретения - повышение качества за счет увеличения эксплуатационной стойкости. При правке рельса 1 с отверстиями 2 под болты предварительно в отверстия устанавливают технологические заглушки, а затем правят путем установки рельса 1 на опоры 4 и приложения усилия Р. При приложении усилия Р на поверхности отверстия 2 возникают максимальные напряжения растяжения, пре- вьшающие предел текучести рельсовой стали, что приводит к образованию поверхностных микротрещин на кромке отверстий. Установка с натягом в отверстия 2 заглушек уменьшает поверх- , ностные растягиваницие напряжения. 4 ил., 1 табл. . оо 05 го сд со со Фи9.1

//

9az.2

v

аг.З

Составитель Э. Копаев Редактор О. Спесивых Техред А.Кравчук Корректор Г. Решетник

6336/7

Тираж 731Подписное

ВНИИПИ Государственного комит ета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

.

| Искусственная приманка для ловли рябы | 1929 |

|

SU24182A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1987-12-30—Публикация

1986-07-07—Подача