Изобретение относится к обработке металлов давлением, а именно к правке изгибом концов длинномерных изделий, в частности рельсов.

Известен способ правки рельса, включающий установку изделия на концевые и перемещаемую в процессе правки промежуточную опоры и приложение к рельсу между опорами усилия, направленного в сторону, противоположную его исходной кривизне [1]

Недостатком этого способа является то, что концы рельса остаются практически неправленными.

Известен способ правки концов рельсов, включающий установку искривленного конца рельса на две опоры и приложение к нему посередине между опорами изгибающего усилия [2]

Этот способ не позволяет достичь наилучшей прямолинейности.

В случае приложения силы к середине изогнутого конца рельса пластическая деформация в области приложения силы приводит к тому, что конец рельса приобретает форму половины волны синусоиды. При этом участки искривленного конца рельса, расположенные по обе стороны от точки приложения силы, остаются неправленными, длина искривленного конца остается прежней, меняется только его конфигурация, а отгиб конца относительно средней части уменьшается не более чем в 2-3 раза, что не позволяет достичь требуемой прямолинейности.

Задача, решаемая данным изобретением, заключается в уменьшении длины неправленного конца и соответственно уменьшении концевой кривизны.

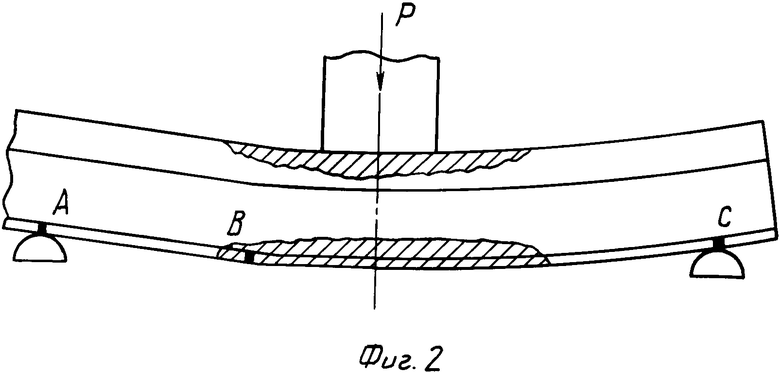

Эта задача решается за счет обеспечения пересечения зоны пластического деформирования с началом искривленного конца, при этом участок искривленного конца в зоне пластического деформирования становится прямым, уменьшается общая длина неправленного конца, а значит максимально сокращается величина отгиба конца рельса относительно средней части рельса.

Решение этой задачи обеспечивается тем, что в известном способе правки концов рельсов, включающем установку конца рельса на две опоры и приложение к изделию посередине между опорами изгибающего усилия, расстояние между опорами устанавливают из условия пересечения зоны пластической деформации рельса с началом его искривленного конца согласно соотношению

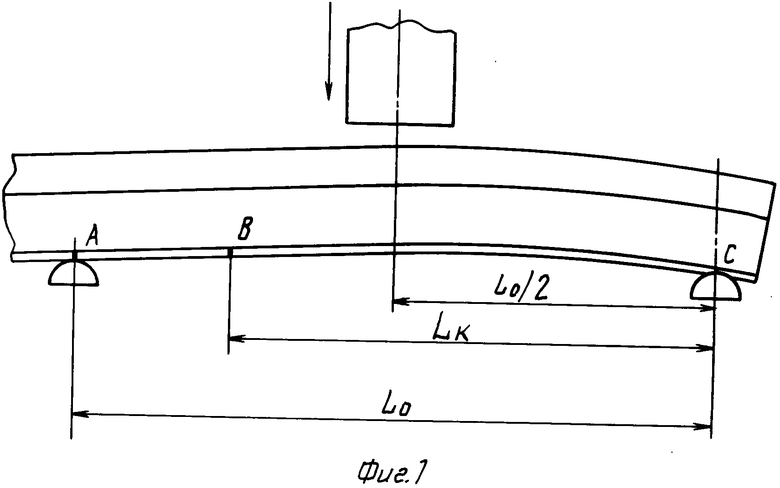

Lo= (478 + 0,858Lк), где Lo расстояние между опорами;

Lк длина искривленного конца.

Заявляемое соотношение получено путем численного решения задачи упруго-пластического изгиба методом конечных элементов (МКЭ) при следующих варьируемых параметрах: длина изогнутого конца рельса Lк, величина отгиба конца рельса от прямолинейности, расстояние между опорами, место приложения усилия относительно длины изогнутого конца. Достоверность численного режима МКЭ оценивалась путем сравнения с результатами натурного изгиба рельса, при котором контролировались стрела прогиба, сила изгиба, конфигурация конца рельса после разгрузки. Соотношение учитывает допуск на прямолинейность.

На фиг. 1 и 2 изображена схема реализации предлагаемого способа, где заштрихованы зоны пластической деформации; Lк длина искривленного конца; Lo расстояние между опорами.

Способ реализуется следующим образом.

Рельс подают к правильному прессу, измеряют длину изогнутого конца и величину отгиба торца рельса от метровой линейки, приложенной к поверхности рельса по касательной и являющейся условным продолжением прямой средней части рельса. По длине кривого конца выбирают расстояние между опорами

Lo (478 + 0,858Lк), а по величине отгиба конца выбирают величину рабочего хода бойка пресса. После этого устанавливают опоры пресса на выбранное расстояние, устанавливают на них конец рельса. Затем рельс изгибают до необходимой величины, разгружают и производят контроль прямолинейности рельса.

П р и м е р. Рельс типа Р65, прошедший объемную закалку в масле и холодную правку средней части на роликовой правильной машине, подается к месту измерения искривленности перед правильным прессом. Путем приложения метровой линейки по касательной к поверхности рельса определяется длина изогнутого участка и величина отгиба торца рельса: соответственно 700 мм и 3 мм.

Определяется расстояние между опорами

Lo (478 + 0,858 ˙ 700)1078 мм

По соответствующим таблицам по длине изогнутого конца и величине отгиба выбирается величина рабочего хода бойка. Для данного примера она составляет 6,75 мм. Отклонение конца рельса от прямолинейности после правки составит 0,13 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРАВКИ КОНЦЕВЫХ УЧАСТКОВ ПРОКАТА | 1997 |

|

RU2139767C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПРАВКИ ПРОКАТА | 1999 |

|

RU2177849C2 |

| СПОСОБ ПРАВКИ ДВИЖУЩЕГОСЯ ПРОКАТА И РОЛИКОВАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2103087C1 |

| СПОСОБ КАЛИБРОВКИ КОНЦОВ ТРУБ | 2001 |

|

RU2218225C2 |

| СПОСОБ ПРАВКИ ПРОКАТА И РОЛИКОПРАВИЛЬНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2136421C1 |

| УСТРОЙСТВО ДЛЯ КАЛИБРОВКИ И ПРАВКИ КОНЦОВ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2002 |

|

RU2253522C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ПОКОВОК БЕЗ ШТАМПОВОЧНЫХ УКЛОНОВ | 1998 |

|

RU2159690C2 |

| ТРЕХВАЛКОВЫЙ КАЛИБР И СПОСОБ ЕГО НАСТРОЙКИ | 1992 |

|

RU2056956C1 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2090284C1 |

| СПОСОБ ПРАВКИ ПРОФИЛЬНЫХ ТРУБ И ОПРАВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2352421C2 |

Сущность изобретения: выправляемый конец рельса устанавливают на две опоры и с выпуклой стороны между опорами прикладывают к нему изгибающее усилие. Расстояние между опорами определяют из условия пересечения зоны пластической деформации рельса с началом его искривленного конца согласно соотношению, приведенному в тексте описания. 2 ил.

СПОСОБ ПРАВКИ КОНЦОВ РЕЛЬСОВ, включающий установку конца рельса на две опоры и приложение к изделию посередине между опорами изгибающего усилия, отличающийся тем, что расстояние между опорами устанавливают из условия пересечения зоны пластической деформации рельса с началом его искривленного конца согласно соотношению

Lо (478 0,858 Lк),

где Lо расстояние между опорами;

Lк длина искривленного конца.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ правки концов рельсов | 1986 |

|

SU1362533A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-07-09—Публикация

1992-10-15—Подача