Изобретение относится к машиностроению и может быть использовано при изготовлении срезных болтовых соединений с натягом болтов.

Известен способ установки болтов с натягом, предполагающий установку цилиндрического болта в цилиндрическое отверстие запрессовкой болта, причем диаметр болта больше диаметра отверстия под него. Различают в основном два вида установки болта - прямой, когда усилие запрессовки соосно со стержнем и приложено к головке болта, а также втягивание, когда усилие запрессовки соосно со стержнем и приложено со стороны резьбовой части болта. В этом случае болт, как правило имеет технологический хвостик (резьбовой или гладкий) для втягивающего инструмента. Метод втягивания более технологичен, поскольку способствует снижению усилий запрессовки, улучшению центровки болта, снижению коробления конструкции.

Однако для обоих случаев запрессовки присущи недостатки, связанные с разницей в диаметре отверстия и стержня и постепенным заходом болта в пакет соединяемых деталей. Эти недостатки вызывают неравномерность натяга по высоте пакета соединяемых деталей, который минимален у головки болта и наибольшего возле гайки, возникновение в процессе запрессовки деформационной волны, которая значительно повышает усилие запрессовки, снижает качество взаимного сцепления болта со стенкой отверстия, приводит к наплывам на поверхности соединяемых деталей, установка болта с натягом i пакет тонколистовых деталей практически чрезвычайно затруднена, приводит к значительному короблению конструкции (прогибу пакета возле болта), снижению фактической величины натяга от номинального.

Для улучшения качества запрессовки и обеспечения необходимого натяга применяют болты с продольными выступами на стержне.

Наиболее близким к предлагаемому является способ установки болтов под натяг методом втягивания, который предполагает установку болта в отверстие при помощи

(Л

С

ел

«

VJ

00

втягивающего инструмента приложением осевого усилия со стороны резьбовой части болта.

Однако известный способ не обеспечивает равномерности натяга по высоте пакета деталей, не устраняет деформационной волны при запрессовке, приводит к короблению пакета -тонколистовых деталей.

Цель изобретения - повышение качества соединения деталей болтом с натягом.

Поставленная цель достигается тем, что способ установки болта с натягом заключается во втягивании стержня болта в отверстие пакета соединяемых деталей, причем болт перед втягиванием в отверстие пакета растягивают путем приложения статической нагрузки, действующей вдоль оси его стержня, а после втягивания нагрузку снимают.

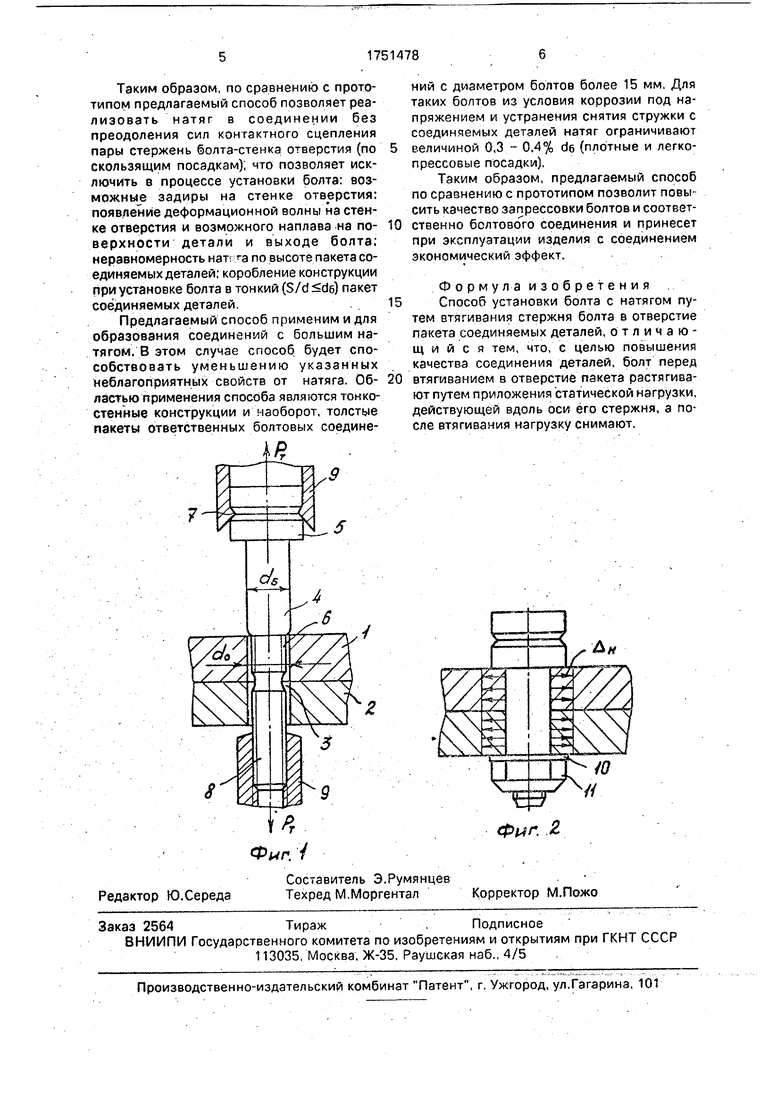

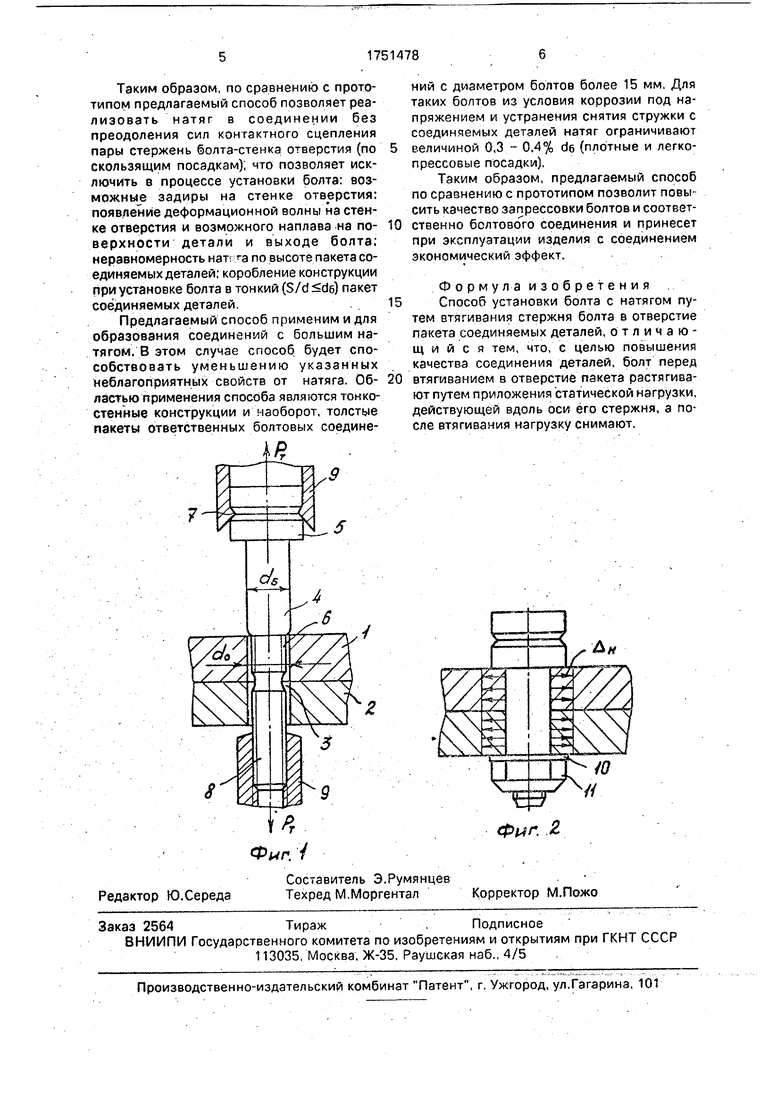

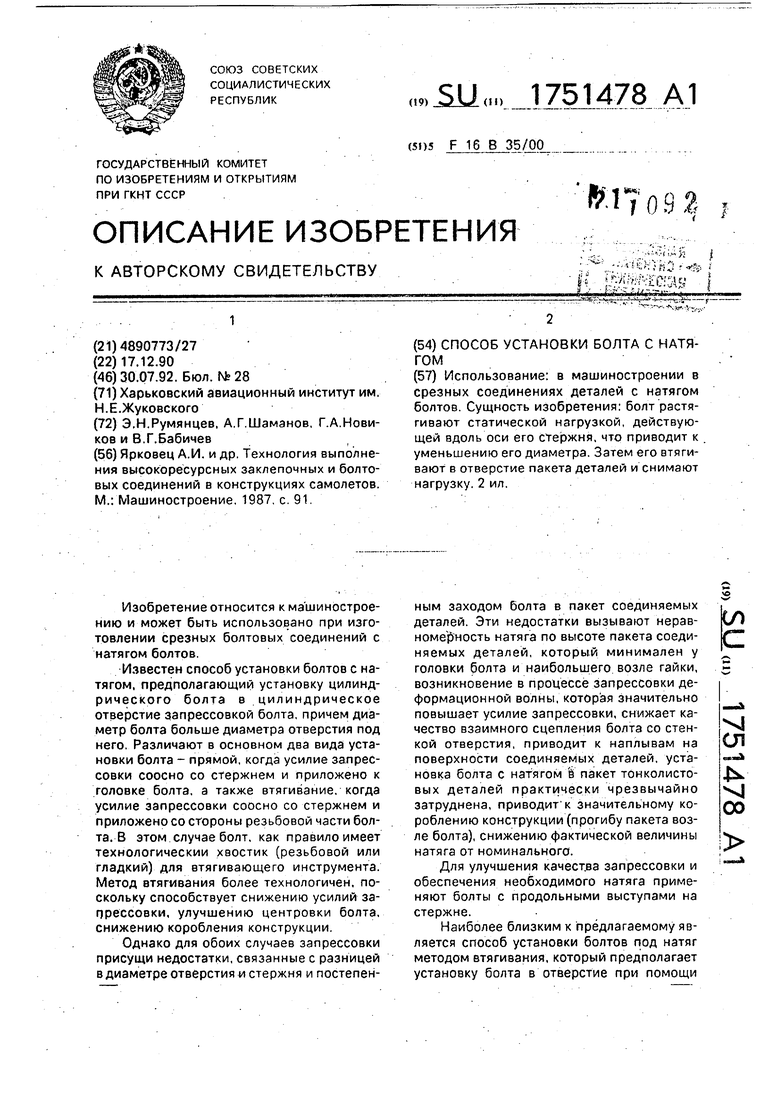

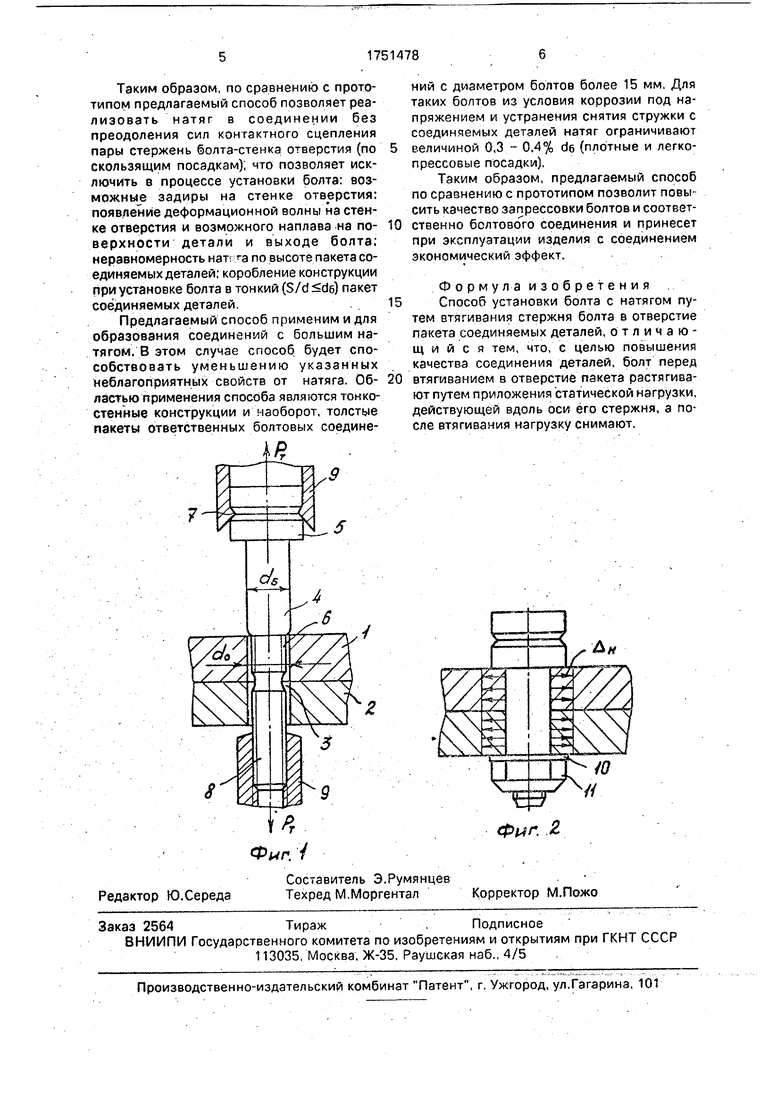

На фиг. 1 показан болт перед установкой в пакет соединяемых деталей и характер его предварительного растяжения: на фиг. 2 - конструкция болтового соединения с натягом болтов,

Способ осуществляют следующим образом.

Устанавливают в пакет соединяемые детали 1 и 2. В пакете соединяемых деталей 1 и 2 выполняют цилиндрическое отверстие 3 диаметром d0. На пакет соединяемых деталей устанавливают болт с цилиндрическим стержнем 4, головкой 5 (потайной или непотайной) и резьбовым хвостовиком 6. На головке болта выполнено устройство захвата головки технологическим инструментом, например проточка 7. Для захвата болта со стороны его резьбы на стержне болта после его резьбовой части б выполнен технологический хвостовик 8 (резьбовой или гладкий). Диаметр стержня болта de больше диаметра отверстия под него do.

Далее осуществляют захват головки болта и технологического хвостовика инструментом 9 и прикладывают к болту технологическое статическое растяжение силой Рт. Болт втягивают в отверстие до посадки головки болта на (в) пакет соединяемых деталей. После чего проводят установку на болт шайбы 10 и закрутку болта гайкой 11.

Известно, что при приложении на деталь нагрузки растяжения происходит ее деформирование вдоль нагрузки. Применительно к стержню болта это означает, что происходит удлинение стержня болта и уменьшение его диаметра. Определим технологические возможности разработанного способа. Известно, что между напряжениями в болте и его деформациями существует зависимость, определяемая законом Гука,

7р Ј Е ,(1)

где 7р - напряжение растяжения в стержне болта;

Ј - относительная деформация стержня

болта; Е - нормальный модуль упругости материала стержня болта. Для изготовлений болтов применяют высокопрочные стали типа ЗОХГСА, ЗОХГСНА, 40ХНМЮ, Х18Н9Т и т.п. с временным сопротивлением

(предел прочности на растяжение) егв 1600 - 2000 МПа. Высокопрочные стали обладают пределом текучести, равным 0,65 - 0,7 от OB. При этом нормальный модуль упругости Е (2,1 - 2,15)104 даН/мм . Учитывая,

наличие на болте технологического хвостовика и шейки между резьбой болта и резьбой хвостовика, можно принять допустимое растяжение болта равным 0.6 ав Тогда максимальная относительная деформация

болта вдоль его стержня равна

0.6 1600 210000

0,005

(2)

Выявим при этом статическом растяжении утонение диаметра стержня из условия равенства объема стержня болта до деформации и после. Пусть первоначальный диаметр стержня болта до растяжения равен de.

Объем стержня болта до его растяжения равен

35

тгН2

v6-2(d,+ fc). (3)

где 5i , 62- толщина соединяемых деталей. После приложения статической нагрузки 4Q диаметр стержня станет равен d6T, а длина болтг. удлинится на величину

(di +62).

(4)

45Объем стержня болта после его деформирования будет равен

V6

()+Ј((). (5)

Приравнивая выражение (3) к выражению (5) и преобразуя равенство относительно de1, получим

Т-Т7ГТТв 0,997 da (6)

1+Е V1 +0,0005

Учитывая, что Ј 0,005 - 0,006, получим возможный натяг болта только за счет его растяжения Л, 0,2 - 0.25 % de.

Таким образом, по сравнению с прототипом предлагаемый способ позволяет реализовать натяг в соединении без преодоления сил контактного сцепления пары стержень болта-стенка отверстия (по скользящим посадкам); что позволяет исключить в процессе установки болта: возможные задиры на стенке отверстия: появление деформационной волны на стенке отверстия и возможного наплава на поверхности детали и выходе болта; неравномерность нат га по высоте пакета соединяемых деталей: коробление конструкции при установке болта в тонкий () пакет соединяемых деталей.

Предлагаемый способ применим и для образования соединений с большим натягом. В этом случае способ будет способствовать уменьшению указанных неблагоприятных свойств от натяга. Областью применения способа являются тонкостенные конструкции и наоборот, толстые пакеты ответственных болтовых соедине

5

0

ний с диаметром болтов более 15 мм. Для таких болтов из условия коррозии под напряжением и устранения снятия стружки с соединяемых деталей натяг ограничивают величиной 0,3 - 0,4% de (плотные и легкопрессовые посадки).

Таким образом, предлагаемый способ по сравнению с прототипом позволит повысить качество запрессовки болтов и соответственно болтового соединения и принесет при эксплуатации изделия с соединением экономический эффект.

Формула изобретения Способ установки болта с натягом путем втягивания стержня болта в отверстие пакета соединяемых деталей, отличающийся тем, что, с целью повышения качества соединения деталей, болт перед втягиванием в отверстие пакета растягивают путем приложения статической нагрузки, действующей вдоль оси его стержня, а после втягивания нагрузку снимают.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения болтового соединения деталей | 1991 |

|

SU1751463A1 |

| СПОСОБ СБОРКИ БОЛТОВЫХ СОЕДИНЕНИЙ СИЛОВЫХ КОНСТРУКЦИЙ ЛЕТАТЕЛЬНЫХ АППАРАТОВ | 2016 |

|

RU2635304C1 |

| СПОСОБ ВЫПОЛНЕНИЯ БОЛТОВЫХ СОЕДИНЕНИЙ С РАДИАЛЬНЫМ НАТЯГОМ | 2011 |

|

RU2502896C2 |

| Болт для запрессовки | 1988 |

|

SU1656202A1 |

| Способ получения соединения трех конструктивных элементов | 1990 |

|

SU1739083A1 |

| Болт | 1988 |

|

SU1603085A1 |

| Многорядное соединение деталей | 1990 |

|

SU1753077A1 |

| Способ получения соединения деталей | 1991 |

|

SU1812347A1 |

| Способ образования болтового соединения | 1981 |

|

SU1137261A1 |

| Болтовое соединение деталей | 1991 |

|

SU1754927A1 |

Использование: в машиностроении в срезных соединениях деталей с натягом болтов. Сущность изобретения: болт растягивают статической нагрузкой, действующей вдоль оси его стержня, что приводит к уменьшению его диаметра. Затем его втягивают в отверстие пакета деталей и снимают нагрузку. 2 ил.

8

| Ярковец А.И | |||

| и др | |||

| Технология выполнения высокоресурсных заклепочных и болтовых соединений в конструкциях самолетов | |||

| М.: Машиностроение | |||

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

1992-07-30—Публикация

1990-12-17—Подача